海洋平台水下磁力强吸附阳极应用

2023-04-27许海峰蒙占彬张爱恩

许海峰,蒙占彬,张爱恩

(1.中海油能源发展股份有限公司采油服务分公司,天津 300452;2.北部湾大学 机械与船舶海洋工程学院,广西 钦州 535011;3.中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257000)

目前主要采用涂装法和阴极保护法进行海洋平台钢结构腐蚀防护,牺牲阳极保护法是应用最为广泛的阴极保护方法,它采用还原性较强的金属作为保护极,与被保护金属相连构成原电池,还原性较强的金属将作为负极发生氧化反应而消耗,被保护的金属作为正极就可以避免腐蚀,而这种自身被腐蚀的金属或合金,称为牺牲阳极[1-3]。海洋平台通常采用焊接式阳极[4]。下水之前按设计将铝阳极块焊接固定,然后进行海上平台安装施工。平台阳极块的大小、数量、长度等的布置按标准设计。牺牲阳极材料消蚀到一定程度后,即失去了对平台的保护作用,需要更换。在更换新牺牲阳极块时,需进行水下焊接及电极联接,过程繁杂。由于是水下施工,必需选择平流时施工,而海上平流换向时间很短,一般只有几十分钟左右[5-6],这给阳极块更换带来极大的困难,水下施工存在不确定性,施工质量难以保证。因此寻求一种既快速又简单的水下阳极块更换方法,是迫切需要研究和解决的问题。为此,介绍一种水下强磁力吸附阳极技术,可以极大缩短水下阳极拆装时间。

1 结构组成与工作原理

水下强磁力吸附阳极结构示意见图1,由牺牲阳极、吸附穴、切割导向头、屏蔽涂层、磁性体、螺旋机构、旋转手柄、弹簧、导向套、密封圈和阴极组成。

图1 水下强磁力吸附阳极结构示意

其主要工作原理:牺牲阳极内侧有吸附穴,吸附穴内装有磁性体,螺旋机构与吸附穴内的磁性体相连接。在进行安装时,通过调整螺旋机构驱动吸附穴内磁性体与阴极在磁力作用下相贴合,保证牺牲阳极快速地固定在安装位置;为实现阳极和阴极之间形成环路电流保护阴极的目的,转动中部的旋转手柄带动切割导向头割除管壁涂层、锈层和附着海生物层。在进行拆除时,通过调整螺旋机构驱动磁性体与阴极脱离收缩回吸附穴内,保证整个牺牲阳极体快速拆下。

2 关键系统

2.1 强磁力吸附连接系统

1)阳极屏涂料。为达到附着力强、耐冲击、耐阴极剥离的效果,系统选用8702-4环氧腻子型阳极屏涂料,其附着力为2.64 MPa,耐冲击(3J),无开裂、无剥落、耐盐雾(I级),耐电位(30D,-3.5 V),无起泡、无粉化。

2)吸附材料选择。为保证制成的产品具有永磁体体积小、吸力大且平稳等特性,经分析对比,选用磁性能稳定、高矫顽力、高磁能积的永磁体新型钕铁硼材料作为吸附材料。

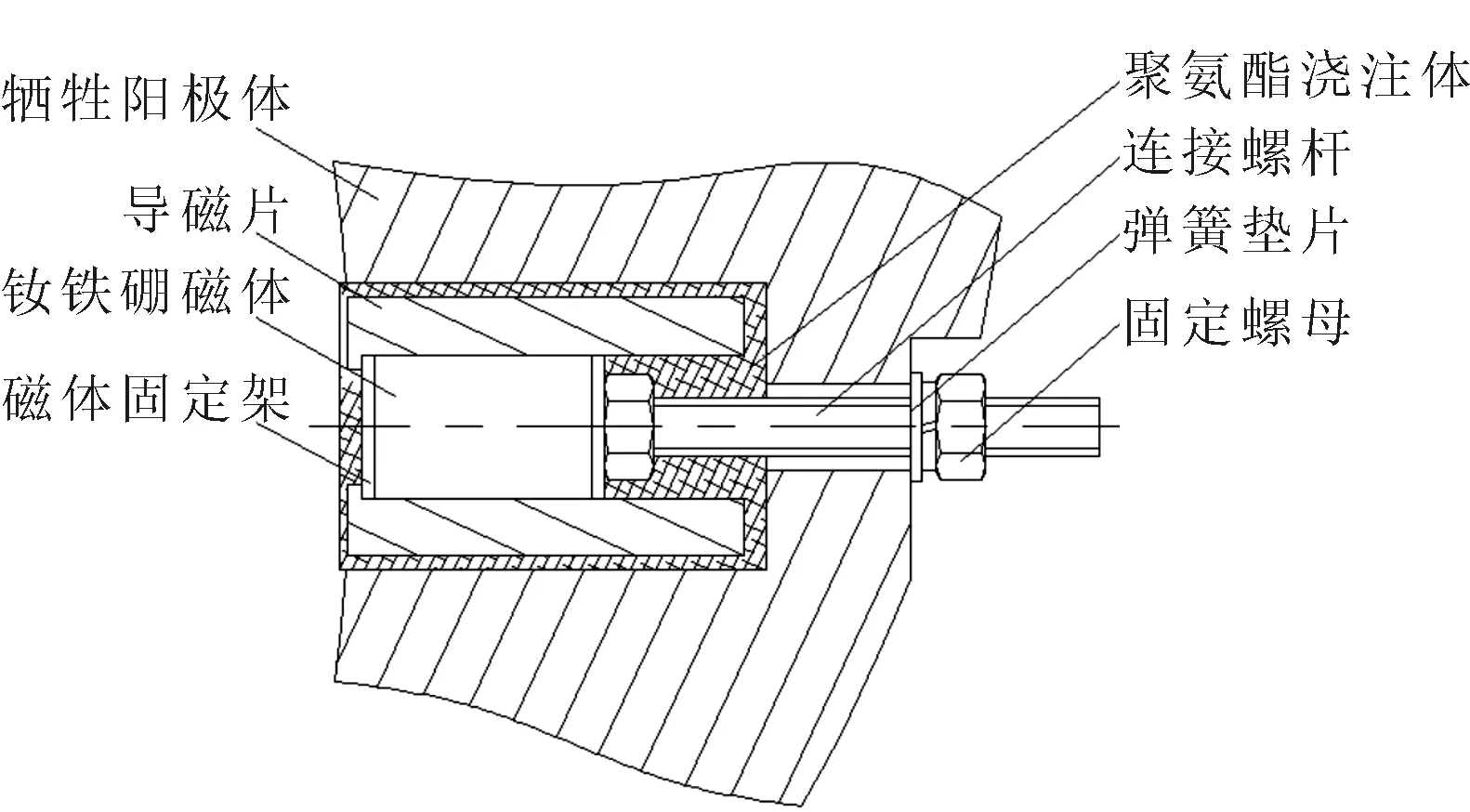

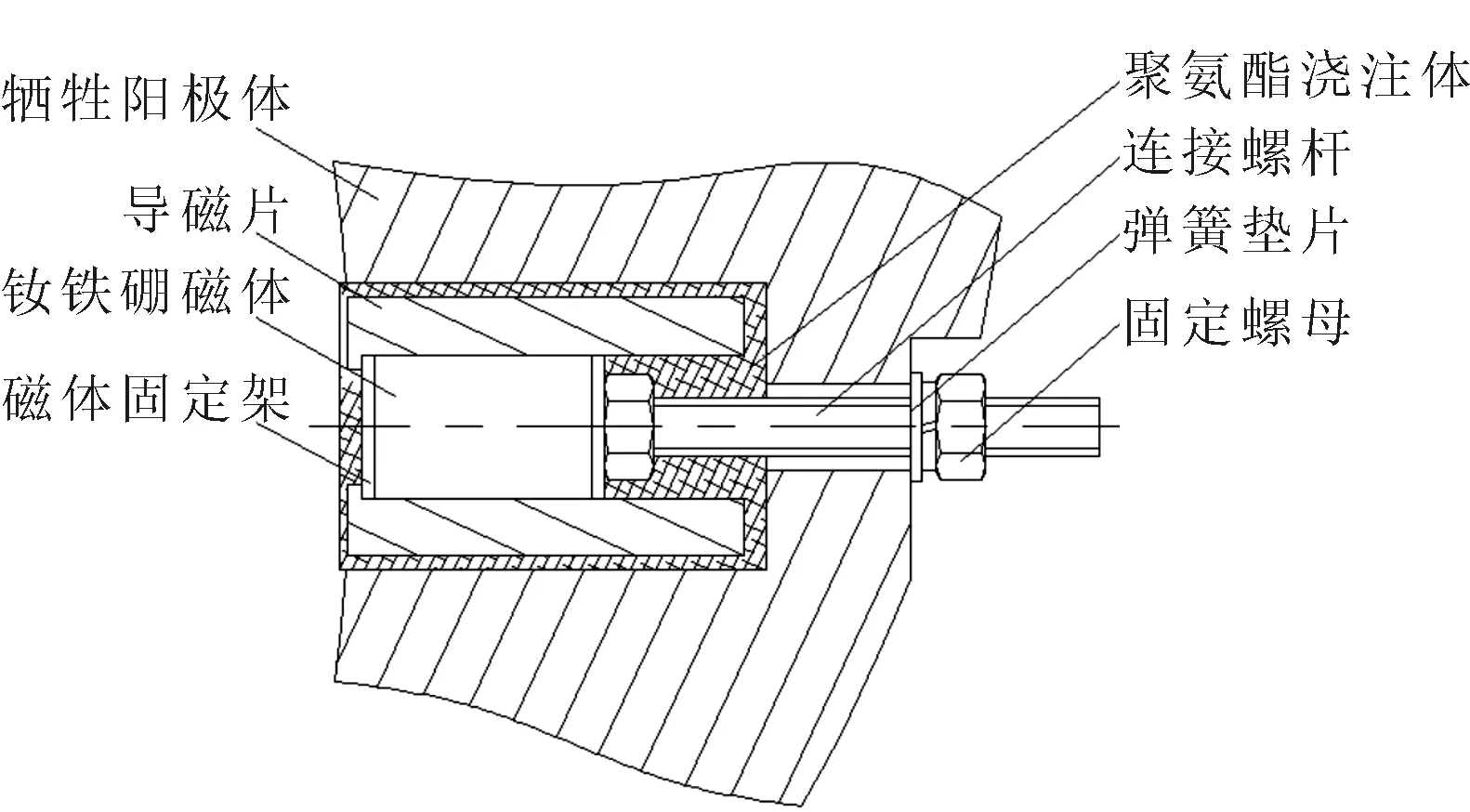

3)系统结构设计。强磁力吸附连接系统是强磁力吸附阳极的关键部分,通过室内实验确定永磁体在牺牲阳极块结构内的布置位置,根据上述吸附原理设计的吸附连接系统结构见图2。

图2 吸附连接系统结构示意

磁体固定架与连接螺杆之间为焊接连接,钕铁硼磁体通过磁力与2片导磁片固定,并通过磁体固定架与连接螺杆形成一个整体;利用专用模具将整体结构使用聚氨酯浇注在一起,形成单个吸附模块。

单个吸附模块与牺牲阳极体之间利用固定螺母及垫片连接,由于牺牲阳极体上加工的孔略大于单个磁吸附模块的对应尺寸,因此,单个磁吸附模块在牺牲阳极体内可以进行小范围位置和方向调整,以利于整体安装固定。

在牺牲阳极体上装入4只单体磁吸附模块,进行水下安装时,牺牲阳极体由水面吊放至相应位置后,潜水员推动牺牲阳极体与海洋平台桩管外壁贴合,使4只单个磁吸附模块与桩管外壁良好吸合,并利用专用工具适当拧紧4只固定螺母,使牺牲阳极体固定在所安装的位置。进行拆除时,潜水员在水下利用工具尽量拧松4只固定螺母,使4只单个磁吸附模块与桩管外壁分别脱离,整个牺牲阳极体即可拆下。

加工的强磁力吸附系统实物见图3。

图3 吸附系统实物

4)阳极块受力分析。

(1)计算条件。最大作业水深20 m(含天文潮和风暴潮),设计波高5.5 m,波浪周期7.6 s,海流2.5 kn。

(2)波流载荷计算。阳极块为小尺度构件,当D/L≤0.2时,波浪载荷采用Morison公式进行计算:

Fw=FD+FI

(1)

式中:Fw为垂直作用于单位长度构件上的波浪力;FD为单位长度上的拖曳力;FI为单位长度上的惯性力。

(2)

式中:ρ为海水密度;CD为拖曳力系数;A为单位长度构件在垂直于矢量un方向上的投影面积;un为与构件轴向垂直的相对速度矢量。

(3)

海流载荷为

(4)

式中:us为流速。

实际工况中,因波浪与海流载荷同时作用在结构上,因此在计算中需要考虑波流的耦合作用,拖曳力计算如下。

(5)

式中:Fd为垂直作用于单位长度构件上的拖曳力。

根据工作水深、波流参数及阳极尺寸,选用斯托克斯五阶波理论进行计算。根据模拟计算,作用在阳极块上的最大波浪力为5.52 kN。

(3)阳极块强度分析。利用有限元分析软件ANSYS对阳极块受力情况进行分析。根据结构特点,建模中采用SOLID45单元用于模拟导管架立管和阳极块结构。阳极块与导管架立管之间依靠磁铁进行连接,模型中根据两者实际连接位置通过设定主从节点来模拟二者之间的约束关系,计算时将导管架立管底部全约束进行计算。计算模型见图4。

图4 计算模型

阳极块采用铝合金,屈服强度为85 MPa,安全系数取为0.8,许用应力为68 MPa。计算结果见图5,阳极块最大计算应力为5.831 MPa,小于许用应力,强度满足要求。

图5 计算结果

2.2 阳极与钢结构导电形式

1)导电极材料选择。导电电极一般采用铜镍合金和钛基合金,在经过比较和性能指标对比之后选择钛基合金材料制作导电电极,钛及其合金在飞溅区如潮汐区具有优越的耐蚀性,在飞溅区、潮汐区虽钛上有沉积物,但能有充分的氧使钛维持纯化,在飞溅区、潮汐区钛没有腐蚀。

因为钛的极化特性,钛与钢组成的电极对所产生的电化学腐蚀要比铜低,钢-铜电极对中钢的失量要比钢-钛电极对中大7倍。基于上述考虑,选择钛基合金作为导电电极材料。

2)电极结构设计。要使牺牲阳极块与被保护水下钢铁结构物之间形成完整的回路,就要保证导电极与桩管外壁良好接触,导电极需要穿透管壁涂层、锈层和附着海生物层,为此进行导电极结构和与牺牲阳极材料之间嵌入结构的特殊设计,研发导电极的结构见图6。

图6 导电极结构示意

导电极的顶部设计参考钻头形式,为了便于刮除接触点附着物,将弹簧装在密封结构中是避免弹簧在海水中浸泡锈蚀。

在陆上准备时,将导电极安装在牺牲阳极体上相应的位置,转动操纵杆检验导电极的转动情况后就可以进行水下安装。

3 实验室实验

1)实验目的。为检验在磁吸附状态下,强磁力吸附阳极针式电极的导电效果及耐腐蚀情况,同时检验经防腐蚀处理后的吸附磁铁耐腐蚀情况和消退磁情况,在实验室进行实验。

2)实验方法。参照GB/T 17848-1999《牺牲阳极电化学性能试验方法》执行。

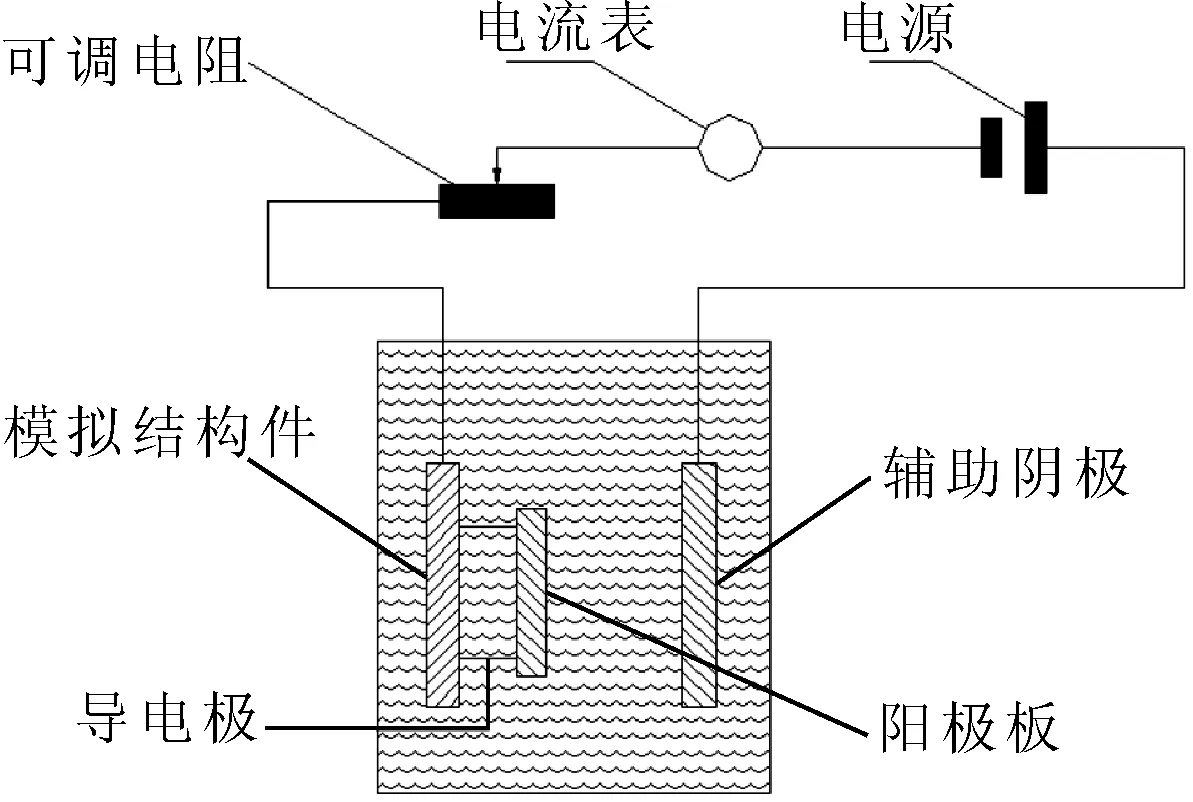

3)实验装置。实验装置主要包括直流电源、电量计、电流表、可调电阻、容器、辅助阴极、模拟结构、牺牲阳极、海水等。磁吸附牺牲阳极效能实验框图见图7。

图7 磁吸附牺牲阳极效能实验

模拟结构钢管见图8,一半用于贴附牺牲阳极,一半无牺牲阳极。每半面的下部留有裸露面,其余部分涂绝缘漆进行防护,目的是增加实验效果。实验前称重,并检查裸露部分的表面平整情况,实验称重,并观察表面腐蚀程度。

图8 模拟结构件

实验现场见图9。

图9 实验现场

4)实验结果。按标准,每天测量一次阳极试样的工作电位。10 d后的结果见图10。实验结果表明,水下强磁力吸附阳极在结构形式和吸附材料上加以改进,对牺牲阳极的工作电位没有影响。

图10 牺牲阳极工作电位随时间的变化

4 现场实验

在室内试验基础上,加工了针对海洋平台直径分别为1 200 mm和600 mm杆件的水下快速防护牺牲阳极,并于埕北1A平台进行现场实验(见图11)。

图11 现场实验场景

现场安装前后共耗时55 min,比焊接阳极安装方式在效率上提高了6倍。安装后于2个月后在海试现场进行工作电流密度和工作电位的测量,实测电位1.1 V,工作电流密度0.7 mA/cm2,与原阳极效果一致。

5 结论

1)永磁吸附式牺牲阳极与常规水下焊接阳极相比,安装设备与方式更为简化,可大大减少水下安装更换时间,提升施工安全性。

2)新型结构形式的导电极具有导通性稳定和水下施工便利的特点。

3)新型强磁力吸附阳极可以推广应用到有相同条件的其他海洋工程结构物上。