基于分形理论的柱塞泵/马达配流副润滑特性研究*

2023-04-26王兆强孙令涛

张 娇 王兆强 韩 博 孙令涛 高 伟

(上海工程技术大学机械与汽车工程学院 上海 201620)

柱塞泵/马达是流体传动系统中的重要元件,配流副是其主要摩擦副之一,因其工作环境恶劣从而易发生磨损和失效,因此配流副的润滑性能是影响柱塞泵/马达的工作效率及其可靠性的重要因素[1]。由于受到加工精度以及材料成型技术的限制,配流盘的表面并非完全平滑,而是具有一定的表面粗糙度,高压工况下配流盘与缸体边缘处油膜厚度降低,配流盘的表面粗糙度可影响到配流副的润滑性能,故需研究配流盘表面粗糙度对配流副油膜厚度的影响。

国内外学者均对柱塞泵进行了大量的研究,RICHARDSON等[2-3]在轴向柱塞泵试验台上安装近距离探头来测量配流盘的状态,同时考虑油液压力、温度和弹性变形等因素建立了动态润滑模型,通过结合理论分析与实验验证优化了配流盘的结构,使得最小油膜厚度增加,润滑温度降低。CHEN、ZHANG等[4-5]通过多目标遗传算法对配流盘表面织构进行了优化,并将不同织构条件下的油膜润滑性能进行了对比,得出在高压侧和低压侧设计不同的织构形状润滑效果更佳。以上研究主要针对配流盘表面织构对润滑和摩擦性能的影响,在配流盘表面形貌方面的研究相对较少,且现有研究较少考虑零件表面原始粗糙度对配流副油膜的影响。

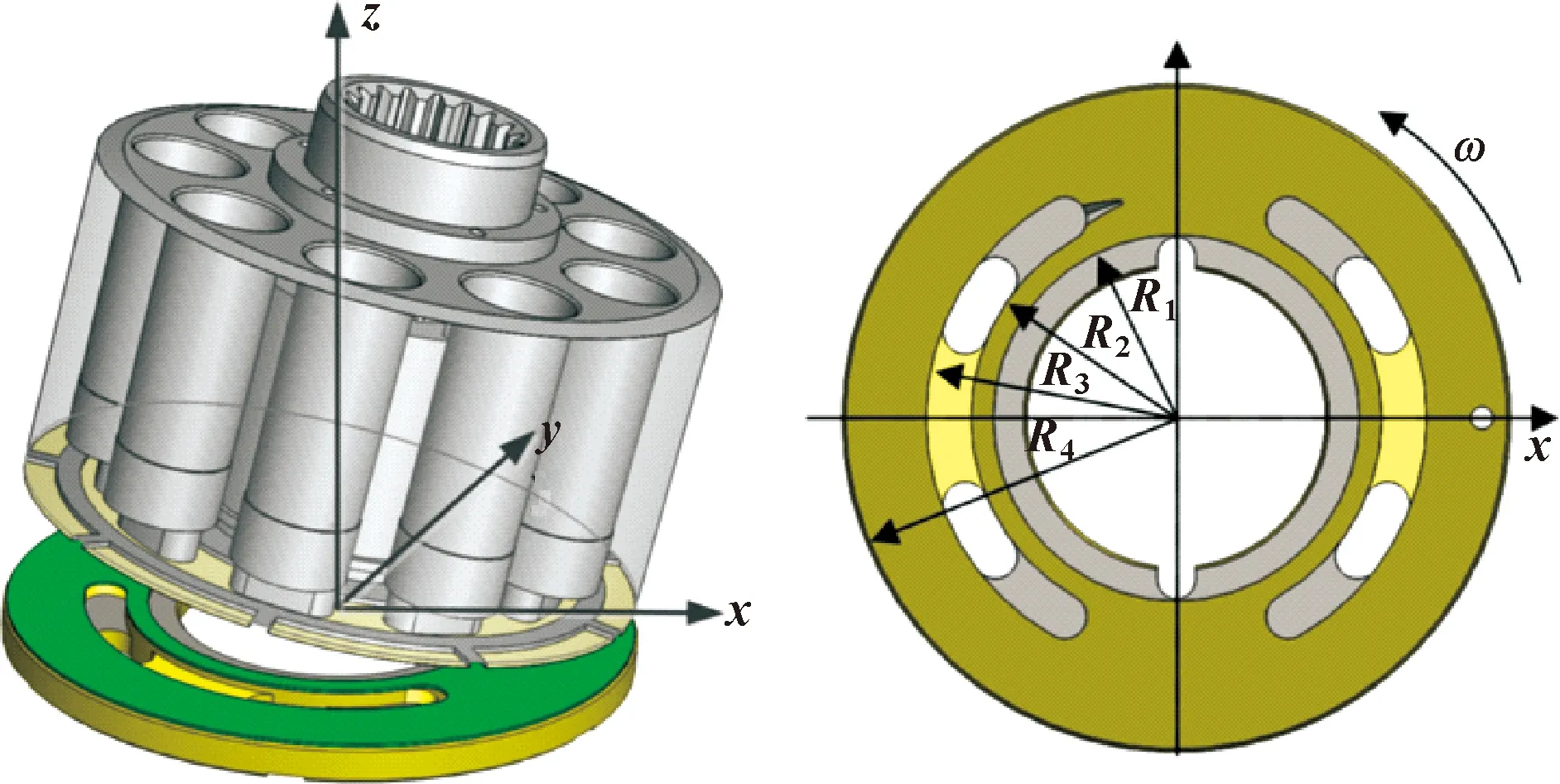

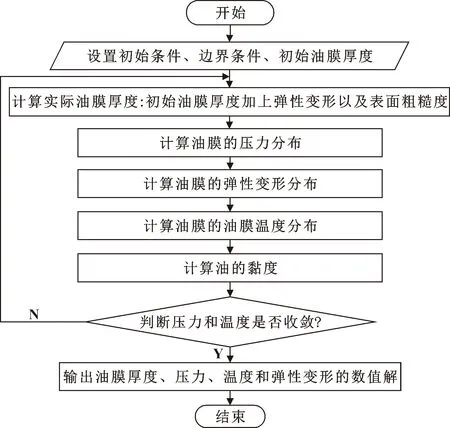

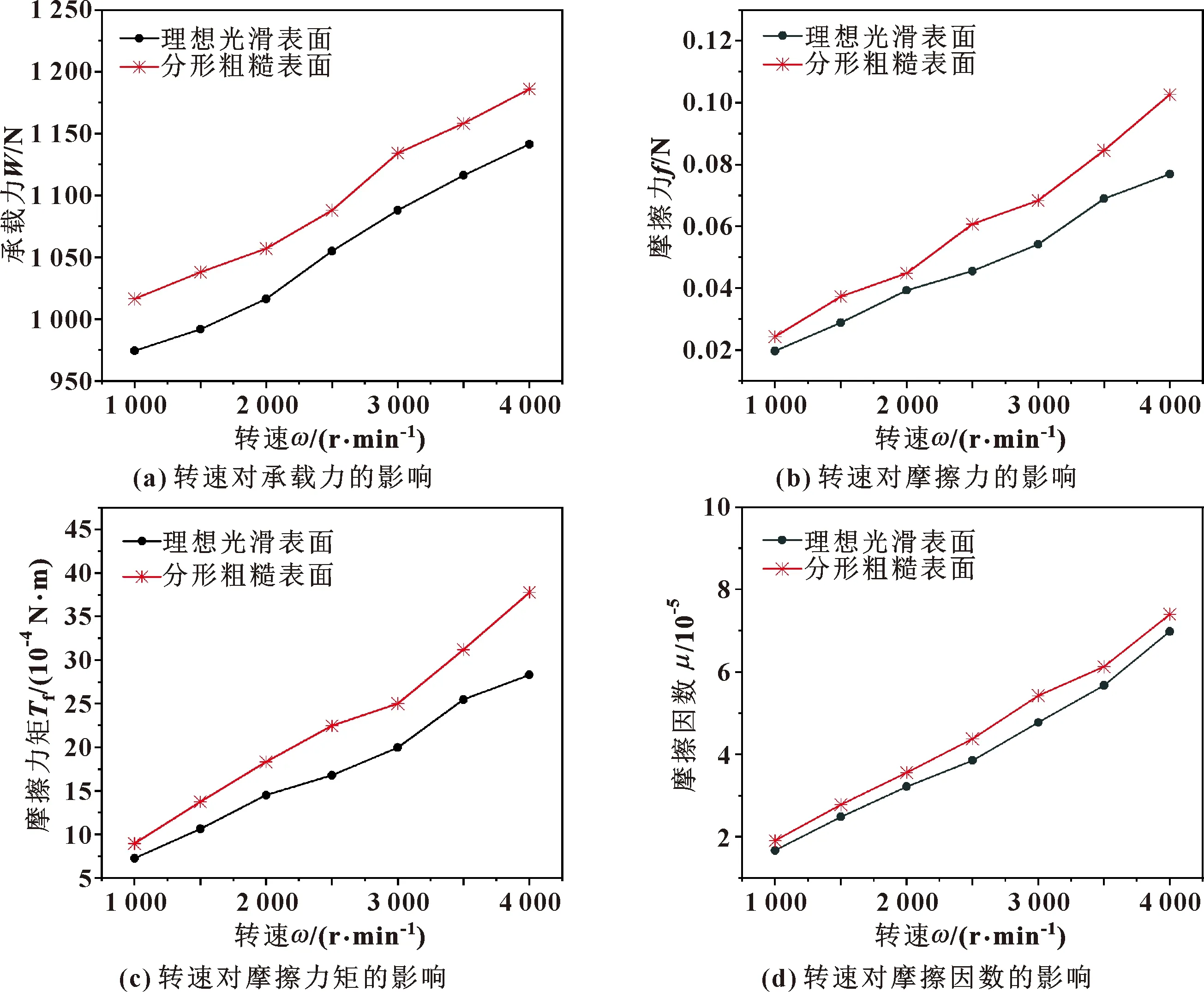

MANDELBROT[6]自1967年提出了分形理论后,分形理论在表面工程研究的许多方面都有着广泛的应用,比如表面形貌模拟、摩擦、磨损等。SAYLES和THOMAS[7]研究了表面形貌的高度分布特性,由于高度分布具有统计自相似性和自仿射特性,得出工程粗糙表面具有分形特征。1991年,MAJUMDAR和BHUSHAN[8]基于W-M分形函数建立了M-B分形接触模型,该模型采用具有尺度独立性的分形参数替代统计学参数来表征粗糙表面。葛世荣[9]分析和讨论了磨削和车削的粗糙表面的分形特征,并提出了特征粗糙度的概念来描述表面粗糙水平。CHUNG和LIN[10]基于M-B分形模型,提出了一种用于分析粗糙表面接触的弹塑性微凸分形模型,该模型相较于之前的预测模型大大减小了误差。LIOU和LIN[11]在M-B模型的基础上,考虑到二维模型的局限性,将二维分维(1 基于上述研究,可以得出使用分形理论描述机加工表面轮廓的科学性,因此可以采用分形函数来模拟配流盘粗糙表面,探讨配流盘表面原始粗糙度对配流副润滑特性的影响。本文作者基于分形函数,建立配流副润滑理论模型,使用有限差分法和松弛迭代法进行理论计算研究,提高了计算精度;同时讨论了考虑配流盘表面粗糙度的情况下配流副参数对油膜厚度、油膜压力分布、承载力、摩擦力和摩擦因数的影响。 由于配流盘的表面形貌具有随机性、自仿射性等特征,可以用分形维数进行表征,使用W-M函数模型来模拟粗糙表面二维形貌和三维形貌,其二维函数表达式为 (1) 式中:z(x)表示x处的二维表面轮廓高度;D为表面轮廓分形维数;G为轮廓的高度尺度系数,取值在[0-1]之间;n为粗糙表面的频率指数;γ为频率密度因子,一般令γ=1.5[15]。 从W-M函数表达式中可以看出,分形维数D和尺度系数G是影响该模型的主要参数,为探究D和G与表面轮廓的关系,依据W-M分形函数取适当值进行数值模拟。 首先探讨D对表面轮廓的影响,给定除分形维数D之外其他变量的值,改变分形维数D的值,观察二维轮廓的变化,得到不同分形维数下二维表面轮廓曲线。 为了直观地看出分形维数D与表面轮廓间的关系,在同一坐标系绘制不同分形维数下的二维轮廓曲线,如图1所示。可看出随着分形维数D的增大,粗糙表面轮廓高度逐渐减小,轮廓变得密集,复杂度提升。表明分形维数越大,表面轮廓起伏越小,即粗糙表面越平整,精细程度也越高。 其次分析尺度系数G对表面轮廓的影响,给定除尺度系数G之外其他变量的值,改变G的值,观察二维轮廓的变化,得出二维表面轮廓曲线如图2所示。可以看出,随着尺度系数G的减小,轮廓曲线的形状相同,表明粗糙表面的复杂程度基本不变,只有表面轮廓幅值减小。 图2 不同尺度系数下表面轮廓分形模拟曲线 通过探讨分形维数D和尺度系数G与粗糙表面轮廓曲线的关系得出,分形维数D主要体现表面轮廓的复杂性,尺度系数G则体现其平整度,同时考虑分形维数和尺度系数2个参数便可确定表面轮廓。 但二维W-M函数对于粗糙表面的模拟具有局限性,为解决二维函数只能反映局部表面轮廓形貌的缺陷,将二维粗糙表面轮廓的W-M函数拓展到三维表面。在已有二维轮廓的W-M模型上,建立了三维W-M函数,其表达式为 ysinBn)+An] (2) 式中:z(x,y)为点(x,y)处的粗糙峰高度;Cn为尺度参数;Ds为分形维数,Ds=D+1;n为频率系数;γ为尺度参数,一般取γ=1.5;An和Bn是在[0,2π]范围内的一系列随机相位。 对三维W-M函数进行数值模拟,得到不同分形维数和尺度参数下的粗糙表面形貌如图3所示。 不同分形维数Ds和尺度系数Cn下的三维粗糙表面形貌如图3所示。分别对比图3(a)和图3(c)、图3(b)和图3(d),可以看出,尺度系数不变,分形维数越大,表面轮廓形貌复杂度越高,且变得更加密集,凸峰和凹谷也更多,说明分形维数依旧对粗糙表面复杂性影响较大。分别对比图3(a)和图3(b)、图3(c)和图3(d),可以得出分形维数不变,尺度系数越小,粗糙表面复杂度变化基本不变,粗糙表面高度随尺度系数减小的倍数递减,说明尺度系数主要影响表面形貌平整性,但并不像二维函数一样完全不影响形貌的复杂性。 图3 不同分形维数和尺度参数下的三维粗糙表面形貌 由图1—3可知,用W-M函数模型来描绘二维、三维粗糙表面的形态特征对表面轮廓曲线的表征效果良好,因此可用作配流盘表面轮廓及形貌的表征。 柱塞泵结构示意图如图4所示,由驱动轴带动缸体和柱塞旋转完成吸、排油的工作循环。配流副指的是配流盘和缸体的配流端面组成的摩擦副,配流盘在其中起着高低压油路分配作用,根据其工作原理可知,配流盘与缸体之间发生滑动摩擦,缸体由于承受来自出油口高压油带来的偏载力矩导致缸体倾斜使得与配流盘之间形成楔形油膜从而产生流体动压效应。为了简化计算,对配流副数学模型进行如下假设: 图4 配流副结构示意 (1)忽略体积力和惯性力的作用; (2)假设润滑剂为牛顿液体; (3)由于油膜厚度仅几十微米,在膜厚方向上压力变化微小,因此不计膜厚方向的压力变化。 缸体和配流盘之间的油膜厚度主要受初始油膜厚度h、弹性变形δ(x,y)及表面粗糙度z(x,y)的影响,膜厚方程可表示为 H=h+δx,y+z(x,y) (3) 其中: h=h0+r·sinθ·tanφ (4) 采用雷诺方程求解配流副油膜压力分布,根据对油膜的假设雷诺方程简化为 (5) 由上式可知雷诺方程为偏微分方程,方程左边表示油膜压力在润滑表面上随坐标的变化,方程右边第一项表示由楔形油膜产生的流体动压效应,第二项表示油膜在缸体和配流盘2个面的法向力作用下产生的挤压效应。为方便计算将雷诺方程离散化后采取有限差分法进行计算,可得到较为精确的数值解。 配流副工作过程中流体作用会导致金属材料产生弹性变形,从而改变其油膜厚度分布,因此需分析配流盘表面弹性变形对配流副润滑性能的影响。根据弹性变形假说可以得到弹性变形方程: (6) 由于润滑剂的黏度受温度影响,所以配流副油膜温度也是影响润滑性能的重要因素,并且温度过高还可能会引起润滑剂和表面材料失效。通过数值求解能量方程,可以得到润滑油膜的温度分布,二维能量方程为 (7) 依据雷诺方程、能量方程和弹性方程结合W-M分形函数,计算油膜压力、温度和弹性变形,计算程序流程如图5所示。 图5 计算流程 为讨论表面粗糙度对柱塞泵配流副润滑特性的影响,根据第1节对W-M分形函数的讨论得出的结论可知分形参数影响配流盘的表面形貌,分析不同的配流副工况参数和分形参数下配流副的油膜特性,得到不同表面形貌对配流副润滑性能的影响。配流副工况参数的初始值如表1所示。 表1 配流副工况参数初始值 根据柱塞泵工作原理可知柱塞泵缸体转速及倾角会影响配流副的润滑特性。为分析配流副工况参数对配流副润滑特性的影响,选取不同的参数值进行模拟可以得出工况参数对润滑特性的影响。且当表面轮廓z(x,y)取值为0时即为理想光滑表面,取分形维数为2.5和尺度系数为0.000 1的粗糙表面与理想光滑表面进行性能对比。配流副工况参数的取值如表2所示。 表2 配流副工况参数取值 通过改变柱塞泵转速分析了缸体转速对理想光滑表面和粗糙表面配流副承载力和摩擦性能的影响,如图6所示。从图6(a)可以看出,随着转速的增加导致油膜承载力增加,油膜承载力增加意味着配流副工作过程中缸体与配流盘接触产生的摩擦磨损会大幅减弱。图6(b)表示转速对摩擦力的影响,由于转速增大使得油膜压力增大从而摩擦力也随之增大,相对应地,摩擦力矩和摩擦因数也随着转速的增大而增大(见图6(c)、(d)),使得摩擦效率降低。 图6 缸体转速对理想光滑表面和粗糙表面配流副承载力和摩擦性能的影响 控制柱塞泵缸体倾角的变化得到了缸体倾斜角度对配流副承载力和摩擦性能的影响,如图7所示。从图7(a)中可以看出,随着缸体倾角的增大,配流盘与缸体之间的油膜形状随之改变,油膜楔形特征更加明显使得动压效应增强,从而承载力增大。从图7(b)—(d)发现缸体倾角增大会使摩擦力增大、摩擦力矩和摩擦因数增加,润滑性能变差。 从图6和图7中可以看出,相对于理想的光滑表面,粗糙表面的承载力略高于理想光滑表面,这是由于粗糙表面存在着许多微小凹坑导致流体动压效应增强。但同时粗糙表面的摩擦力、摩擦力矩和摩擦因数大于理想光滑表面。 图7 缸体倾角对理想光滑表面和粗糙表面配流副承载力和摩擦性能的影响 由于分形维数决定了机加工表面轮廓的复杂度,分形维数一般随粗糙度的增大而减小,为了讨论不同粗糙度下配流副的润滑特性,选取不同的分形维数Ds和尺度系数Cn进行模拟。 分形维数对配流副承载力和摩擦性能的影响如图8所示,根据对分形维数的分析可知分形维数越大,零部件表面轮廓复杂度越高,越精细,且粗糙度越小,而尺度参数主要影响表面轮廓高度。 图8 不同尺度系数下分形维数对承载力和摩擦性能的影响 由图8(b)—(d)可以看出,随着分形维数增大,配流盘表面逐渐平整,因此摩擦力、摩擦力矩和摩擦因数也随之降低;且由于其表面轮廓变得复杂,配流盘表面粗糙峰数量增加使得动压效应增强,因此承载力增强(见图8(a))。不同的尺度系数对摩擦性能也有较大影响,尺度系数对表面轮廓高度的影响较大,尺度系数越小表面轮廓高度越低,粗糙表面越平整。从图8中可以看出,随着配流盘表面轮廓高度的提升使得油膜厚度减小导致摩擦力增大,但同时由于其粗糙峰高度增加导致动压效应增强,油膜承载力随着尺度系数的增加而增大。 (1)分形维数D影响表面轮廓的复杂度,分形维数越大表面轮廓起伏越小,精细程度越高。不同尺度系数G下表面轮廓的形状相同,复杂度基本不变,但尺度系数越小,表面轮廓幅值减小。 (2)由于配流盘表面粗糙峰的存在,与缸体构成了微小的楔形空间,产生了局部压力峰,因此随着缸体转速和缸体倾角的增大,分形粗糙表面的配流盘油膜承载力增大,有利于油膜刚度的提升,改善配流副润滑环境。但同时摩擦力、摩擦力矩和摩擦因数也随之增大,又会导致摩擦效率降低,需选择适当的工况参数。 (3)随着分形维数的增大,配流盘表面轮廓逐渐平整使得摩擦力、摩擦力矩和摩擦因数都呈下降趋势,有利于减小磨损,且与此同时配流副的油膜承载力也随之增加,有利于提升润滑能力。油膜承载力随着尺度系数的增大而增大,但其摩擦力、摩擦力矩以及摩擦因数随之增大,因此可选择适中的尺度系数以保证在摩擦力较小的情况下同时拥有良好的油膜承载力。1 基于W-M函数的粗糙表面模拟

2 配流副数学模型

3 计算结果与分析

3.1 配流副工况参数对摩擦性能的影响

3.2 分形参数对摩擦性能的影响

4 结论