低压涡轮铸造叶片几何不确定性统计

2023-04-19罗佳奇陈泽帅邹正平曾飞杜鹏程

罗佳奇,陈泽帅,邹正平,曾飞,杜鹏程

1.浙江大学 航空航天学院,杭州 310027

2.北京航空航天大学 航空发动机研究院,北京 102206

3.北京航空航天大学 航空发动机气动热力国防科技重点实验室,北京 102206

4.中国航发湖南动力机械研究所,株洲 412002

考虑叶片制造工艺精度的影响,航空发动机叶片真实外形与设计外形存在偏差并对叶片性能存在不确定性影响的客观事实在20 世纪就得到了工业界和学术界的重点关注[1-2]。为提高发动机的先进性,高负荷叶片设计技术已得到广泛应用。然而随负荷提高,几何偏差对高负荷叶片复杂流动及气动、结构、气热等性能的不确定性影响也随之增强[3-5]。为能在设计中考虑几何偏差的影响并提高叶片性能鲁棒性,深入认识几何偏差的来源及统计特征并揭示其对气动性能的不确定性影响机理近十年来已成为国际性研究热点[6-10]。

几何偏差不确定性研究的首要工作是揭示叶片的几何不确定性统计特征,需大量真实叶片数据作为支撑。虽基于自相关函数的模型化方法在几何不确定性相关研究中已得到广泛应用[11-13],但模型化方法能否精确反映真实叶片的几何偏差统计特征依然存疑。进入21 世纪后,基于真实叶片数据的压气机叶片不确定性研究得到 了 开 展。Garzon 和Darmofal[3]最 早 采 用 计 算流体力学方法和蒙特卡洛模拟(Monte Carlo Simulation,MCS)研究了百套加工叶片几何偏差对叶型气动性能的不确定性影响。Lange 等[6]采用试验和数值方法研究了叶片几何偏差对多级压气机气动性能的不确定性影响。Schnell 等[4]研究了叶片几何偏差对风扇气动性能、排间非定常作用、结构性能的不确定性影响。在中国,高丽敏[8-9]、于贤君[10]等采用百套叶片开展了压气机叶型的几何不确定性研究,并分析了几何偏差对气动性能的影响。

截至目前,真实涡轮叶片几何偏差的相关研究开展非常少。Nilsson[14]根据GKN Aerospace公司的叶片公差要求生成一批满足要求的涡轮叶片并开展了气动不确定性研究。近年来,Wang 和Zou[15]采 用50 套 涡 轮 叶 片 共200 个 截 面的几何数据研究了几何偏差对气动性能的影响。张伟昊等[16-17]采用数值模拟方法研究了安装角变化对涡轮叶片性能及整机环境中涡轮性能的影响。宋立明等[18]采用Kriging 模型研究了涡轮叶片槽缝宽度、进口湍流度和流动角对端壁气热性能的不确定性影响。此外宋立明[12]、罗佳奇[13,19]等还采用模型化方法表述涡轮叶片几何偏差,开展了气动不确定性研究。

低压涡轮叶片由铸造形成。精密铸造由于具有精度高、表面粗糙度低的优点,在航空发动机低压涡轮叶片制造中获得了广泛应用[20]。熔模精密铸造是一种主要的叶片制造方法,其流程涉及蜡模压制、脱蜡、浇注、清理打磨、初检、热处理、终检等主要环节[21-22]。由于工序多、周期长,涡轮叶片的外形将受设备、工艺、材料等诸多因素的影响,如模料收缩、熔模变形、加热和冷却过程中的线量变化、合金收缩率及凝固过程中的变形等因素均会引起涡轮叶片几何形状发生变化。此外浇注后叶片几何变形最大,温度的降低导致收缩变形,同时产生弯曲和扭转变形。即使采用位移场补偿方法能有效提高涡轮叶片几何精度,几何偏差也难以完全消除[23]。

叶片型面测量是评估叶片制造工艺精度的有效方法。非接触式光学测量具有精度高、流程简便的优点,近年来得到了快速发展[24-25]。而接触式测量技术由于精度较高、发展较早,目前在叶片几何偏差测量中仍应用广泛[3,7-10]。接触式测量需采用专用夹具进行叶片装夹定位并建立测量坐标系。由于曲面工艺精度的检测较为复杂,检测结果中往往包含测量坐标系与设计坐标系不重合的系统性误差。因而实测点的测量误差都包含位置误差与轮廓度误差,主要有叶型轮廓度误差、叶片扭转误差、弯曲误差等[26]。当坐标系误差影响较大时将降低真实叶片与设计叶片的匹配精度,对叶片几何精度评估造成较大影响。因而在叶片匹配时需要考虑主要误差的影响大小,只有从综合误差中分离出各类误差才能精确研究各类误差的统计特征,同时还能用于判定被测叶片几何偏差是否满足精度要求[26-27]。由于坐标系误差对所有实测点的影响具有相似性,即不会改变实测点间的空间相对位置,被称为总体几何偏差。

由于涡轮叶片的制造工艺与压气机叶片存在较大不同,而几何偏差的来源及统计特征研究开展较少,笔者将重点研究精铸低压涡轮叶片几何偏差的统计特征。该项研究的意义在于:① 通过认识低压涡轮精铸叶片的位置误差统计特征指导如何提高接触式测量技术精度;② 通过认识轮廓度误差统计特征及对叶片合格率的影响为叶片铸造的关键工艺改良提供指导;③ 通过评估轮廓度误差对气动不确定性和制造成本的多目标影响为轮廓度公差标定提供指导。首先分析千套叶片(统称为真实叶片)的几何偏差特性,并通过主元分析方法(Principal Component Analysis,PCA)确定几何偏差的主要特征。之后为分析叶片不同误差的统计特性,重点介绍一种基于四元数方法的叶片几何偏差分解方法,提取总体几何偏差和叶型误差,通过修正叶片与真实叶片型面轮廓度误差的对比分析评估该低压涡轮铸造叶片的合格率,验证几何偏差分解方法的实用性;同时建立各类误差的统计模型,希望可为后期相关几何偏差不确定性影响研究提供指导。

1 真实叶片几何偏差

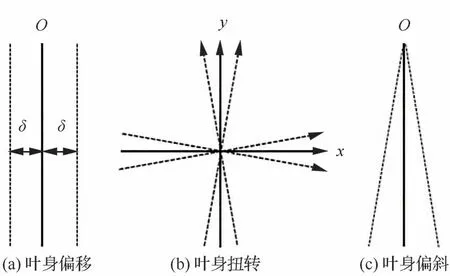

精铸涡轮叶片除铸造过程会引起叶片几何外形变化外,测量时固定叶身的夹具等也会引起系统性测量误差。几何外形偏差类型较多,如图1 所示的叶身偏移误差、扭转误差、偏斜误差等均较为常见[20],其中O 为设计叶片位置,δ 为偏移量。

图1 叶片几何变形Fig.1 Geometric variations of blade

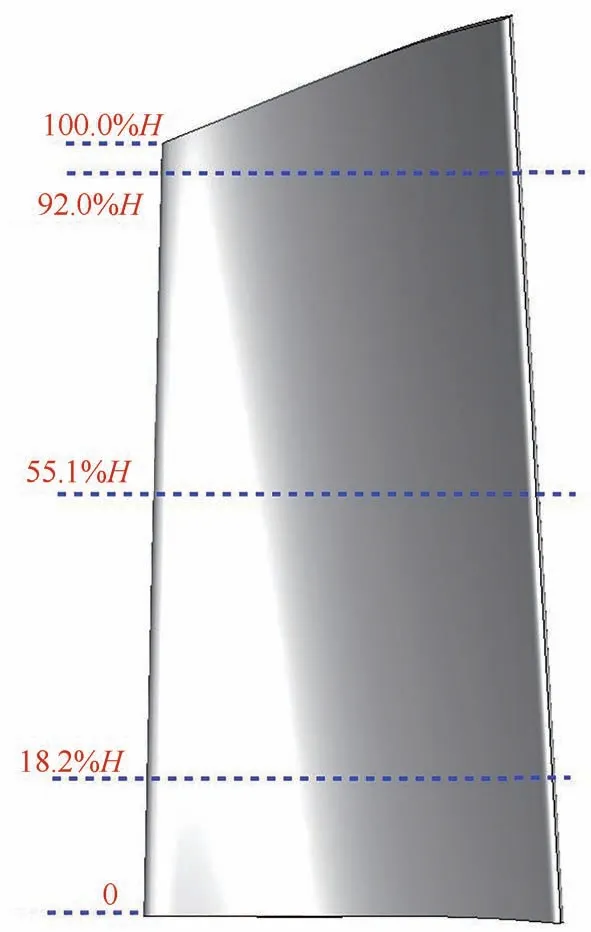

研究对象为某小型航空发动机双级低压涡轮第1 级转子叶片,叶片采用精密铸造成形。测量采用的接触式测量技术叶片数据以三坐标接触式测量获取,测量误差为0.01 mm。实际测量的叶片超过千套,为降低测量截面的相关性,在近叶根、近叶中和近叶尖3 个等高截面上进行测量。截面1、2 和3 分别位于图2 所示的18.2%、55.1%和92.0%叶高,图中H为叶高。

图2 涡轮转子叶片及测量截面Fig.2 Turbine rotor blade and measured sections

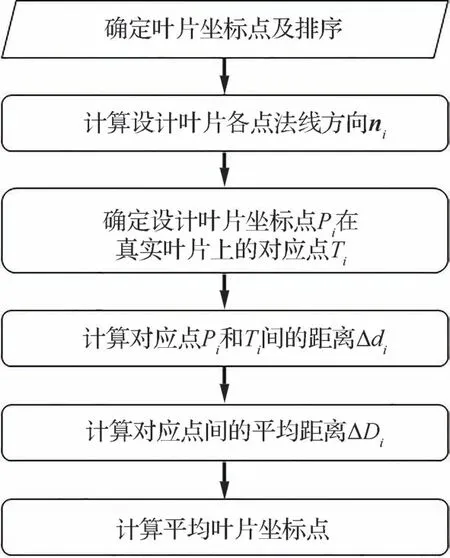

以截面2 为例,所有叶型逆向测量数据如图3所示,其 中CLE和CTE分别为前缘(LE)、尾缘(TE)附近区域。平均叶片的计算流程如图4所示:

图3 设计、平均和真实叶片Fig.3 Design, mean and real blades

图4 平均叶片计算流程Fig.4 Flowchart for determining mean blade

第1 步确定真实叶片坐标点排序,保证所有真实叶片坐标点排序与设计叶片一致。

第2 步计算设计叶片各坐标点的法线方向ni。

第3 步确定设计叶片坐标点Pi法线与真实叶片的交点。第3 步是整个流程中最关键的一步。当出现多个交点时,需根据以下两个原则确定对应点Ti:① 交点与Pi的距离最近;② 所有对应点排序与原始坐标点排序一致。

第4 步计算对应点间的距离及所有真实叶片的平均距离ΔDi:

式中:Δdi,j为第j个真实叶片第i组对应点间的距离;m为叶片数。

第5 步由设计叶片坐标点、法线方向及平均距离计算平均叶片坐标点:

式中:x0为设计叶片坐标点;xm为平均叶片坐标点;下标i表示坐标点序号。

通过图3 中平均叶片与设计叶片的对比可知铸造叶片的几何偏差较为分散,尤其是在尾缘附近;此外相对于设计叶片,平均叶片存在一定的逆时针方向扭转。

涡轮叶片铸造工艺精度制定、合格率评估等均需计算真实叶片与设计叶片的几何偏差,工业中往往采用轮廓度描述几何偏差。对真实叶片的轮廓度进行初步统计分析。

1.1 轮廓度统计分析

按中国航空工业集团有限公司《叶片叶型的标注、公差与叶身表面粗糙度》[21]将轮廓度定义为真实叶片与设计叶片对应点之间的距离,若真实叶片坐标点在设计叶片外法线方向则轮廓度为正,反之为负。以图5 为例,Pi为设计叶片上的坐标点,沿其法线方向寻找真实叶片的对应坐标点。第500 个真实叶片在Pi处轮廓度为正,第700 个真实叶片在该处轮廓度为负。

图5 真实叶片Fig.5 Real blade

确定真实叶片与设计叶片所有对应点之后,对千套真实叶片的轮廓度进行统计分析,轮廓度的统计均值和标准差沿叶表的分布如图6 所示,其中s/s0为逆向实测点距离尾缘的叶表距离,且s/s0=0/1.0 对应尾缘;Δd为轮廓度;μ和σ分别为统计均值和标准差,其下标代表参数类型。值得说明的是Δd及后续几何尺寸相关的参数均为无量纲化参数,参考值为叶根弦长的1%。由图5可知轮廓度统计均值和标准差在3 个截面上差异较大,表明在不同截面上叶型几何分散程度不一致。此外在每个截面上前、尾缘处的轮廓度统计量较大,主要是因为真实叶片前、尾缘外形变化较大,当真实叶片与设计叶片的前、尾缘偏离较远时其附近的对应点极易失真。如图5 所示,P1和P2位于设计叶片尾缘圆弧上,但很难保证其在真实叶片上的对应点也位于尾缘圆弧上。这种对应点失真现象给前、尾缘几何外形偏差的统计分析带来了较大困难。

图6 叶片轮廓度分布Fig.6 Distributions of profile tolerance of blades

叶型轮廓度公差(不包含前、尾缘)在评估叶片几何精度、制造工艺精度控制等方面使用较多,由增厚和减薄公差带两部分组成[20]。叶型轮廓度误差Φ定义为最大轮廓度与最小轮廓度之差:

式中:Δdmax和Δdmin分别为增厚误差和减薄误差,即轮廓度最大值和最小值。

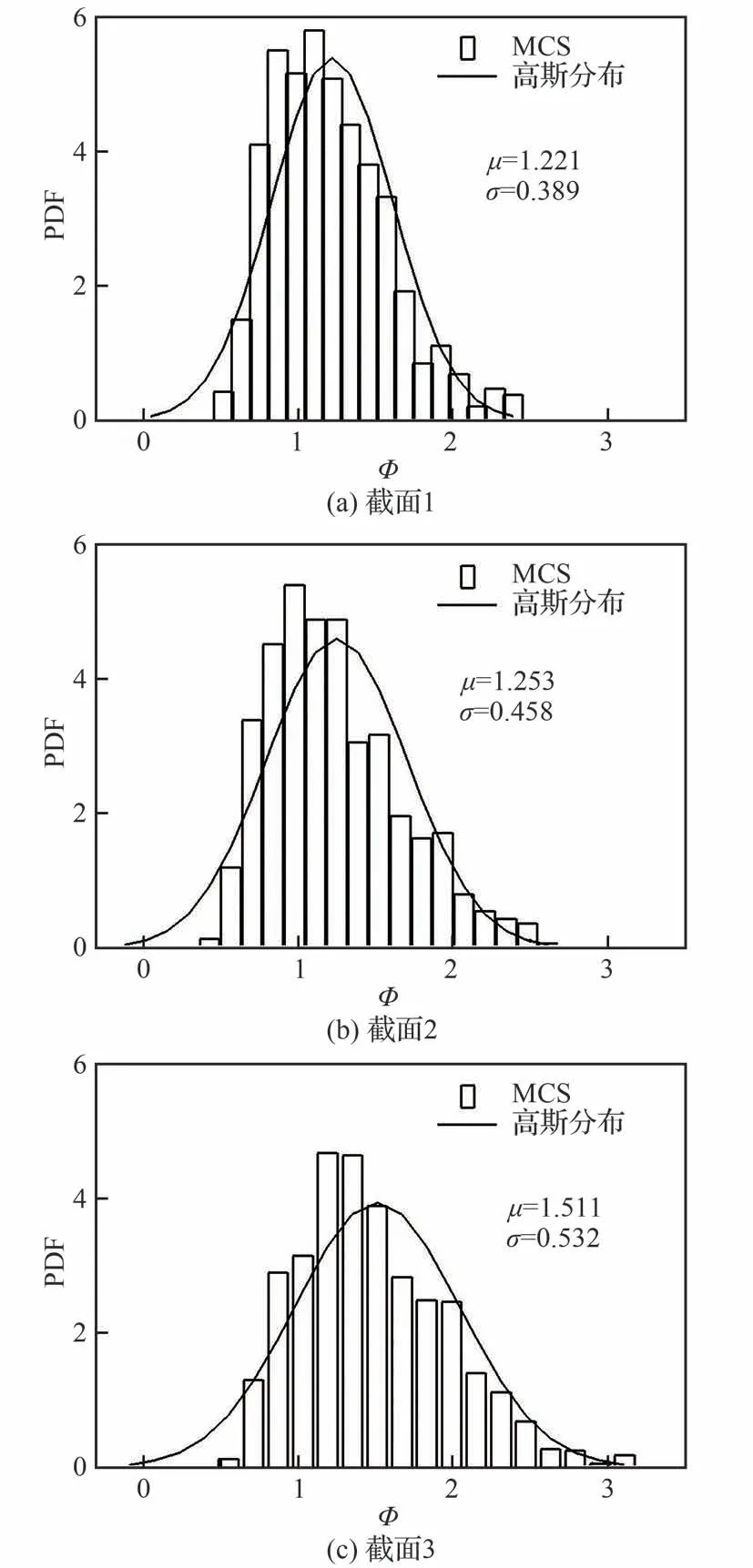

图7 为千套真实叶片3 个截面的叶型轮廓度误差概率密度函数(Probability Density Function,PDF),可见和高斯分布较为接近。此外3 个截面轮廓度误差的统计均值和标准差逐渐增大,最大轮廓度误差也逐渐增大。在航空工业中对精铸涡轮叶片的几何精度有明确要求,且精度等级与叶片几何尺寸相关[20]。表1 给出了涡轮叶片的若干叶型轮廓度公差等级(无量纲化)。由图7和表1 可知即使按最低精度等级(等级5)要求评估叶片几何精度,该低压涡轮铸造叶片的合格率也较低。

表1 涡轮叶片叶型轮廓度公差等级Table 1 Profile tolerance grades of turbine blades

考虑到真实叶片的几何偏差来源较多,图7给出的叶型轮廓度误差不可避免地包含了其他类型误差。几何偏差统计中有必要重新计算真实叶片的叶型轮廓度及轮廓度误差。

图7 叶型轮廓度误差概率密度函数Fig.7 Probability density functions of profile tolerance error of blades

1.2 几何偏差特征模态

分析真实叶片几何偏差的主要特征并提取几何偏差模态可有效揭示几何偏差的主要来源。截至目前,PCA 在偏差模态提取中得到了大量应用[11-13,17,19],其基本原理是采用奇异值分解(Singular Value Decomposition,SVD)确定数据集合的特征值和特征模态,根据特征值大小评估相应模态在该数据集合中的影响。PCA 的实现简述如下。

首先由真实叶片和设计叶片对应点计算实测点的几何偏差,并构造偏差矩阵X:

式 中:x0,i、x0,ij和xij分 别 表示 设 计 叶 片 第i个 对 应点坐标、第j个真实叶片的第i个对应点坐标及相应的几何偏差;n为实测点数量。该矩阵的SVD分解为

式中:U和V分别表示左、右特征矩阵;Σ为特征值矩阵。

为提高SVD 的稳定性,一般对X的自相关矩阵Π进行分解:

由式(6)和式(7)可知通过SVD 确定自相关矩阵Π的右特征矩阵,即可快速确定特征模态。

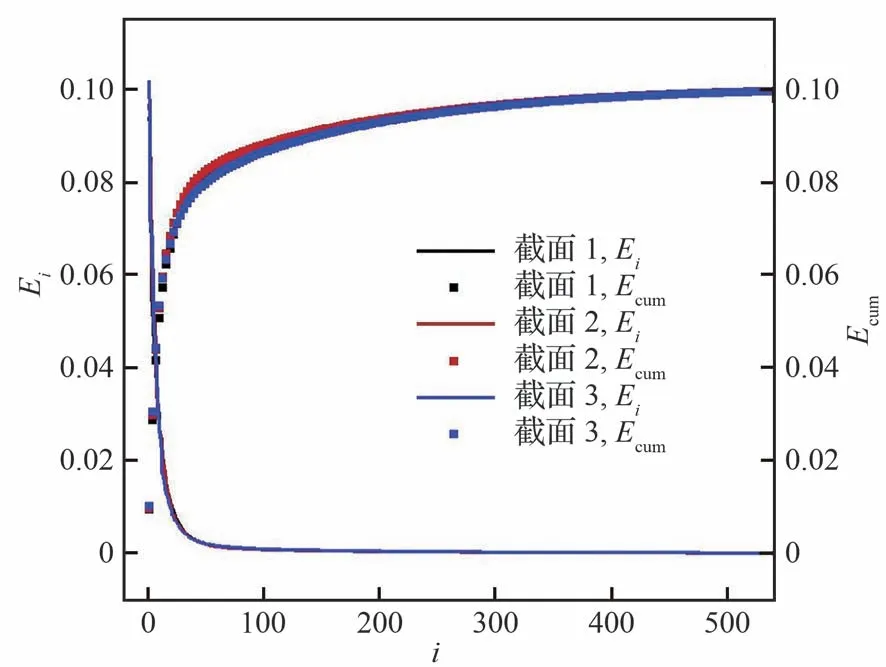

奇异值分解的特征值Ei和累计能量Ecum的变化如图8所示,累计能量定义为前若干个特征值之和与总和的比值,一般用于选取主要特征模态数。由图8可知前若干个模态的累计能量快速增长,表明这些特征模态在描述叶片几何偏差时将占主导地位。

图8 特征值及累计能量变化Fig.8 Variations of singular value and accumulative energy

为揭示叶片几何偏差的主要特征,重点分析前几个偏差模态对叶型变化的影响。通过式(8)构造扰动叶片:

图9 给出了3 个截面上前3 个几何偏差模态扰动叶片并与设计叶片进行对比。可知第1 个模态扰动叶片均在轴向、周向发生平移;截面1 上的第2 个模态扰动叶片发生了顺时针扭转,截面2 和截面3 的第2 个模态扰动叶片发生了逆时针扭转;相比之下第3 个模态扰动叶片并未表现出明显的平移和扭转特征,将主要反映叶型误差特征。

由图9 所示的几何偏差特征分析可知等高截面上的位置度误差、扭转、叶型误差是该精铸涡轮叶片的主要几何偏差特征,平移和扭转特征更明显。若要精确分析叶型误差特征,则需将上述平移、扭转几何偏差进行分解。

图9 不同模态叶型Fig.9 Profiles of blades with different modes

2 几何偏差分解

由1.2 节的分析可知需将位置度误差、扭转误差和叶型误差进行分解。一般情况下偏移与扭转均需要考虑3 个维度,至少需考虑6 个自由度影响:

式中:Δx、Δy、Δz 分别为x、y、z 轴的偏移量;Δα、Δβ、Δγ 分别为绕x、y、z 轴的旋转角度,称为欧拉角,反映叶片绕各轴的扭转。式(9)中参数属于总体几何偏差参数。

第2 节介绍基于优化策略的几何偏差分解方法,目标是实现位置度误差、扭转误差和叶型误差的分离,此外还将对总体几何偏差参数进行统计建模。

2.1 基于四元数的偏差分解方法

为尽可能采用更少参数描述叶片平移和扭转,提高偏差分解的计算效率,采用四元数描述任意点在三维空间内的旋转。四元数是高阶复数,是复数在三维空间内的延伸,由实部和3 个虚部组成[28]:

确定旋转角度θ 后并无法直观评估叶片绕各轴的旋转程度,而欧拉角则更直观,它与四元数之间的关系为

采用四元数方法可将式(9)所示的六参数问题转换为四参数问题。由于四元数能避免欧拉法固有的万向节锁问题,且能实现球面平滑插值,在复杂空间旋转问题中具有明显优势,已在飞行器姿态控制方面到了广泛应用[29-31]。

研究的真实叶片是在等高截面上进行测量的,沿z 轴的偏移固定为0,同时绕x、y 轴的扭转角也为0,即

式(13)成立的前提条件是测量时叶片夹具精度足够。若分解后的几何偏差无法满足工艺精度要求,则有必要考虑z 轴平移及x、y 轴扭转的影响,进行第2 轮几何偏差分解[26-27]。

由于航空发动机叶片叶型误差的评定要求较高,传统的最小区域评定法、最小二乘法均无法达到精度要求。目前在进行叶片匹配时多采用最小条件原则[26],其基本原理是计算真实叶片实测点到设计叶片的最大绝对距离ΔDmax,通过调整总体偏差参数使之最小:

采用遗传算法进行最优解搜索,个体适应度(目标函数)定义为

优化参数为Δx、Δy、θ。

同时考虑平移和扭转影响,真实叶片表面实测点x0,i变换位置后的对应点xi为

式中:T 为变换矩阵;0 为零向量;M 为偏移向量,其表达式为

值得注意的是此处实测点到设计叶片距离的计算与轮廓度计算并不相同,轮廓度计算是沿设计叶片各坐标点的法线方向寻找真实叶片的对应点,此处绝对距离计算是确定实测点到设计叶片的距离。整体上该优化结果的精度与优化效率均与设计叶片的几何描述精度有关,且互相矛盾——设计叶片的几何描述越精确,优化精度越高,采用传统遍历法的优化效率越低[27]。

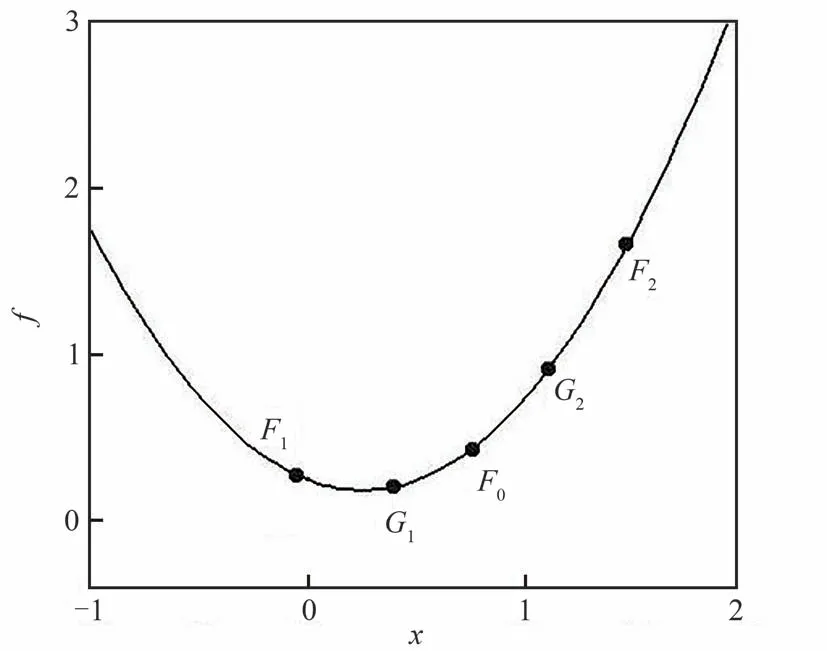

实测点距离计算采用低精度几何描述的设计叶片(坐标点相对较少),保证优化快速完成;同时采用一维线性搜索方法,在全局最优解空间内进行精细寻优,提高优化结果精度。一维线性搜索的基本原理如图10 所示,简述如下:

图10 极小值一维线性搜索示意图Fig.10 Diagram of one-dimensional linear search for minimum value

1) 采用低精度几何描述的设计叶片确定全局最优解为F0,其边界为F1和F2。

2) 取子空间[F1,F0]和[F0,F2]的中间点G1和G2,并计算其函数值。

3) 对比G1、G2及F0的大小,重新确定全局最优解为G1,解空间为F1和F0。

4) 重复步骤2)和步骤3),直至最优解的变化满足精度要求。

研究发现采用足够多的坐标点实现设计叶片的高精度几何描述并将其用于优化,在主频为2.60 GHz、12 核的Intel®Xeon®Gold 6126 处理器上单个真实叶片的最大绝对距离计算约需19 s;采用低精度几何描述设计叶片和一维线性搜索法线,在相同计算机条件下所需时间约为5 s。对于千套叶片,采用叶片低精度几何描述和一维线性搜索方法只需约1 h 23 min 即可完成优化,与叶片高精度几何描述方法相比优化效率提高约73.7%。

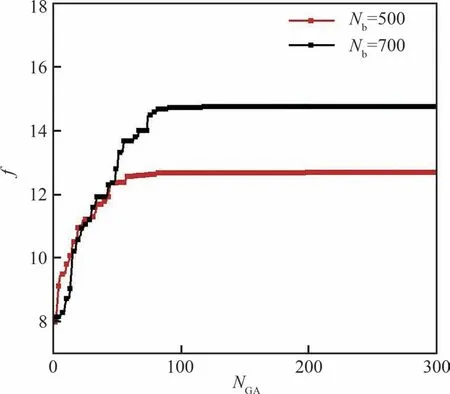

图11 为第500 和第700 个真实叶片优化过程中目标函数的收敛曲线,其中Nb为叶片编号,NGA为遗传算法步数,可见采用遗传算法在300 步进化过程中收敛性良好。

图11 遗传算法收敛曲线Fig.11 Convergence history of genetic algorithm

2.2 总体几何偏差

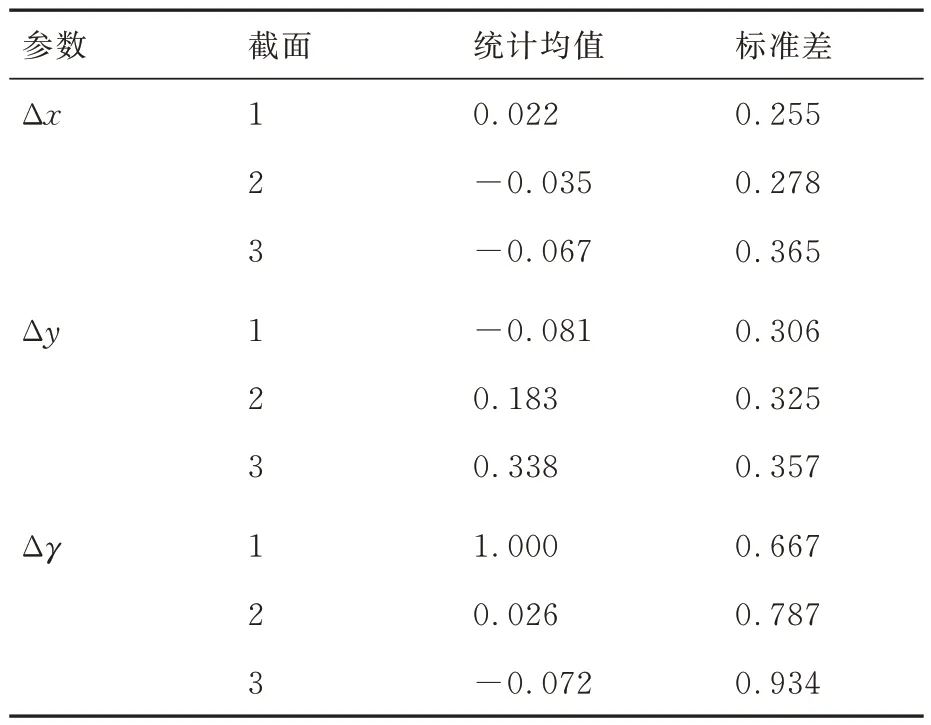

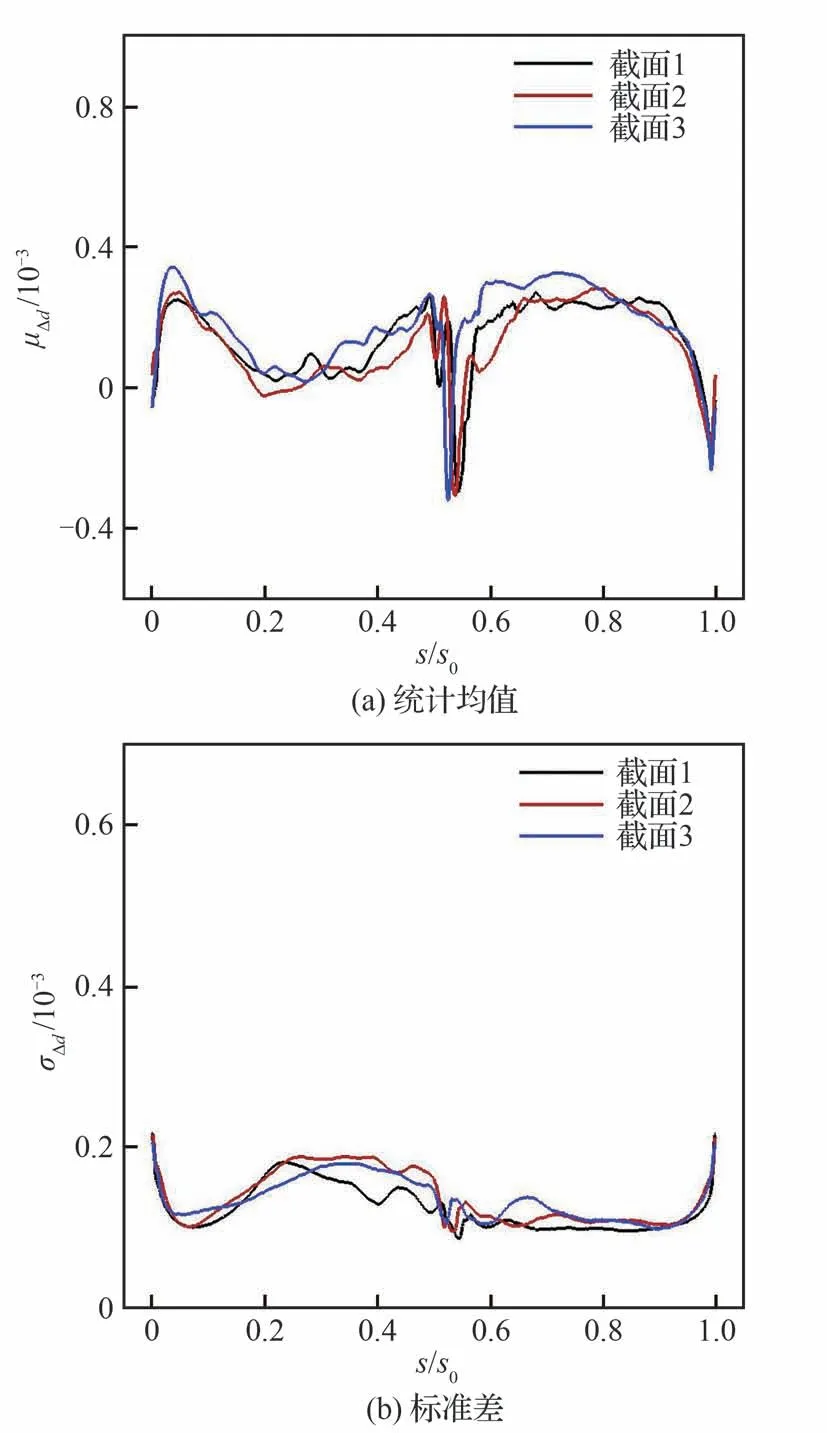

进行几何偏差分解后计算千套真实叶片总体几何偏差参数的统计量,图12 以截面2 为例给出了基于蒙特卡洛的总体几何偏差参数统计收敛曲线,在叶片数达1 000 左右时统计均值和标准差基本收敛。表2 为统计结果,所有角度均为无量纲化参数,可知x、y方向的偏移量及z轴扭转角的统计均值沿叶高方向单调变化,而三者的标准差沿叶高方向逐渐增加。

图12 基于蒙特卡洛模拟的总体几何偏差参数变化曲线Fig.12 Variation curves of global geometric deviation parameters based on Monte Carlo simulation

表2 总体偏差参数统计量Table 2 Statistics of global deviation parameters

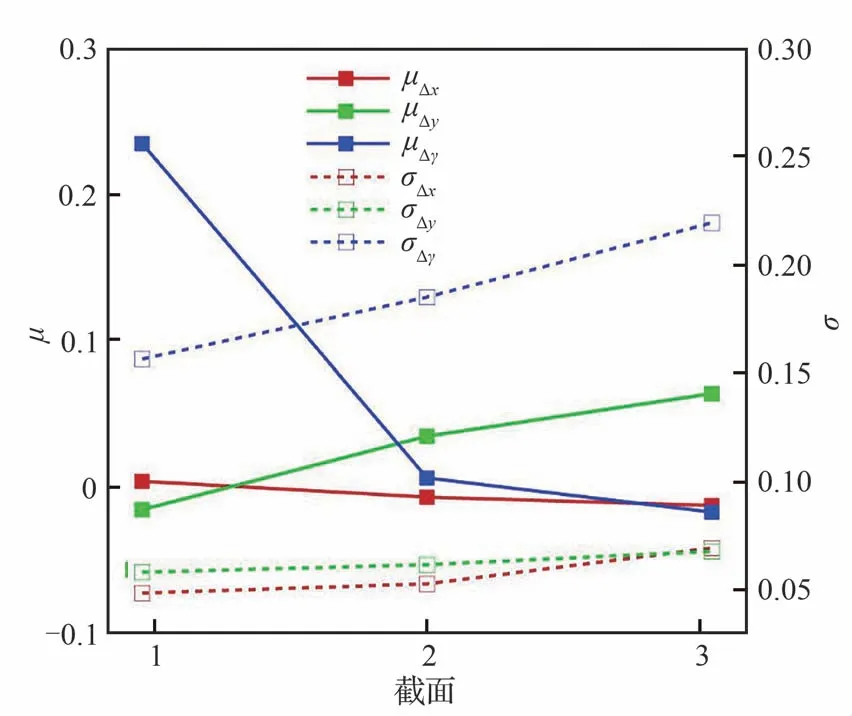

图13 为叶高方向的统计结果分布,可知Δx和Δy的统计均值在叶高方向接近线性分布,Δγ的统计均值在截面1 变化较大。Δy和Δγ的统计标准差在叶高方向接近线性分布,Δx的标准差在截面3 变化较大。整体上单个截面在轴向与周向存在明显的如图1 所示的叶身偏移及扭转,此外由Δx和Δy统计均值的线性变化可知三维叶片也存在如图1 所示的叶身偏斜。

图13 叶高方向的统计结果Fig.13 Statistics along span

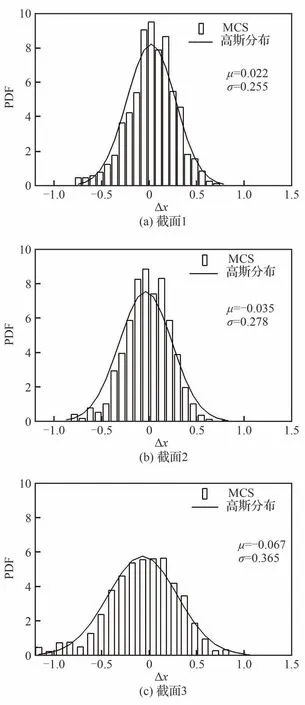

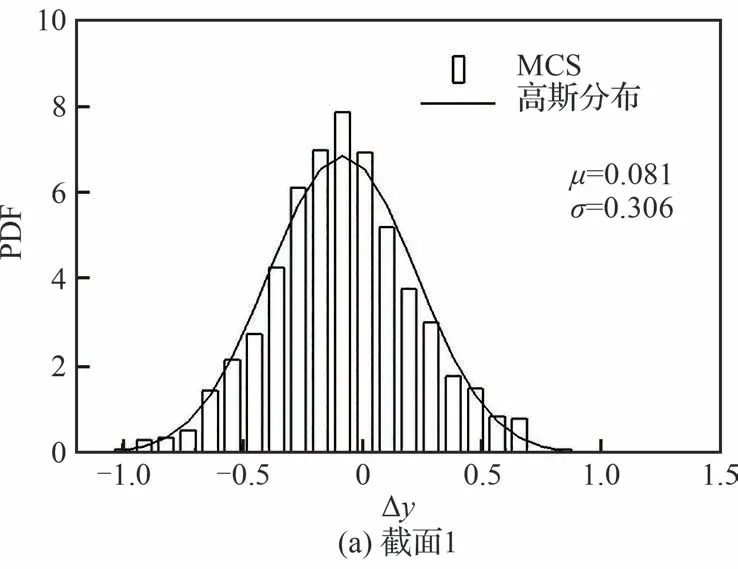

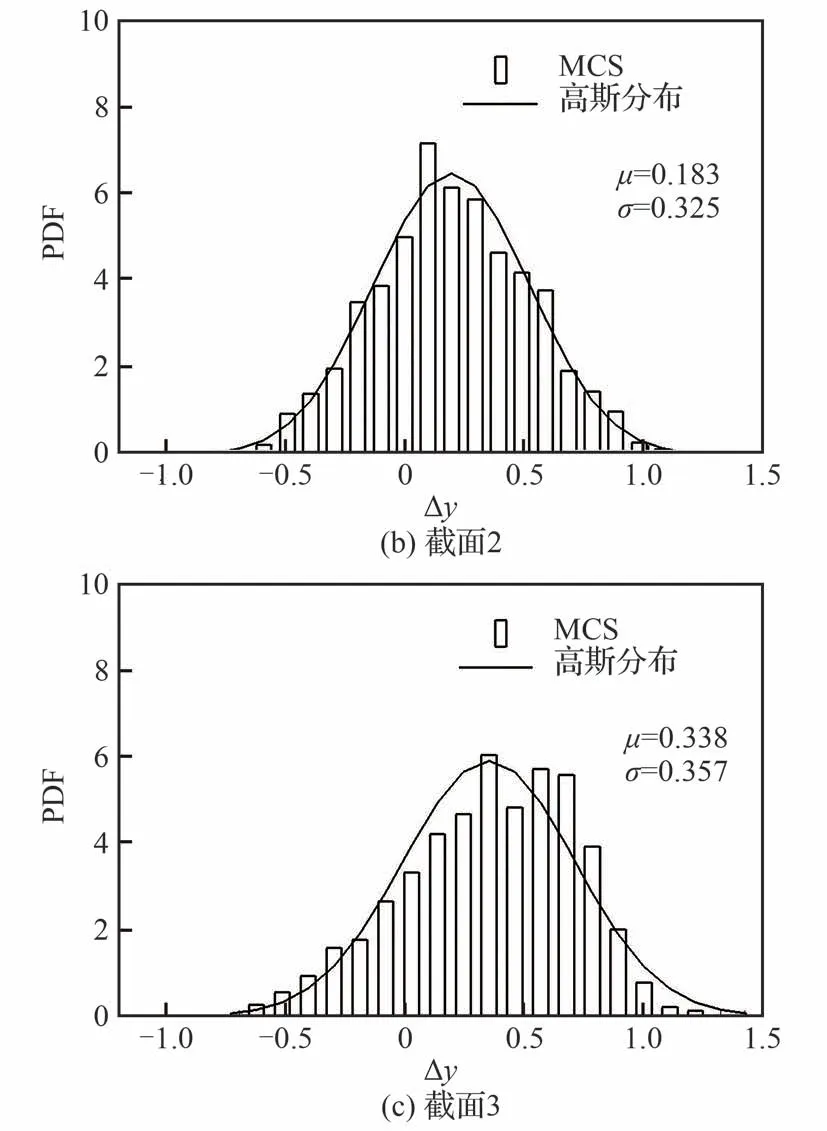

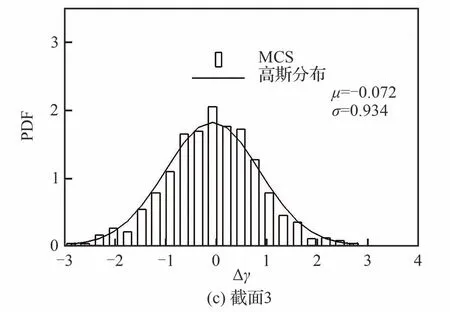

图14~图16 分别给出了3 个截面上Δx、Δy和Δγ的概率密度函数。虽各个截面上总体几何偏差参数的统计均值和标准差存在差异,但其概率密度函数均和高斯分布非常接近。

图14 轴向偏移量的概率密度函数Fig.14 Probability density functions of axial deviation

图15 周向偏移量的概率密度函数Fig.15 Probability density functions of pitch deviation

图16 扭转角的概率密度函数Fig.16 Probability density functions of twist angle

3 叶型误差统计分析

确定了总体几何偏差后对真实叶片进行轴向和周向平移、z轴扭转,确定的叶片为只考虑叶型误差的叶片。为和真实叶片进行区分,称其为修正叶片。和图3 类似,千套修正叶片及平均叶片、设计叶片也可通过对比初步评估叶型几何分散度。

与图3 相比,图17 中基于几何偏差分解的修正叶型分散度显著降低,进一步表明真实叶片的几何偏差中除叶型误差外,还包括其他类型的几何偏差;如根据真实叶片进行工艺精度评估,则将大幅降低叶片合格率。

图17 设计、平均和修正叶片Fig.17 Design, mean and corrected blades

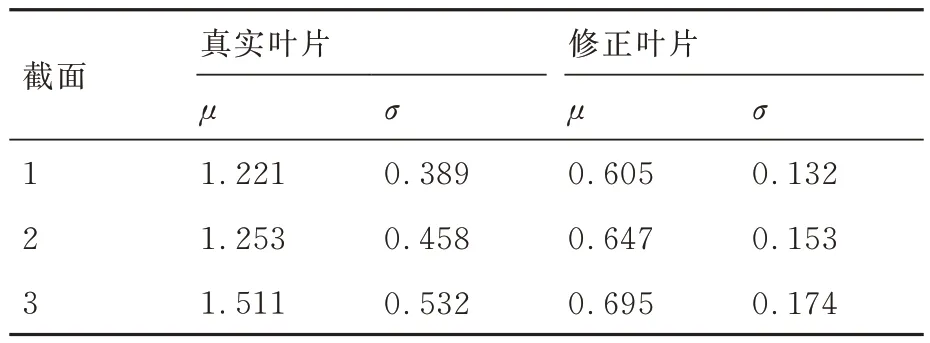

图18为修正叶片的叶型轮廓度分布,其中s/s0自0 至0.52~0.53 对应叶片吸力面,其他为压力面。与图6相比轮廓度统计均值和标准差在不同截面上更为接近。图6 中前、尾缘轮廓度标准差分别为0.24和0.52,而修正后前、尾缘轮廓度标准差分别降至0.08和0.22。上述结果均表明修正后叶型分散度降低。整体上前、尾缘附近轮廓度均值较大;相对于吸力面,压力面标准差更小,型面更为集中。

图18 修正叶片轮廓度分布Fig.18 Distributions of profile tolerance of corrected blades

图19 为修正叶片轮廓度误差的概率密度函数,与图7 相比,各个截面上的轮廓度误差均明显下降。此外,各截面轮廓度误差的概率密度函数与高斯分布接近。表3 为修正前后轮廓度误差的统计均值和标准差的对比。

图19 修正叶片轮廓度误差概率密度函数Fig.19 Probability density functions of profile tolerance error for corrected blades

表3 轮廓度误差统计量对比Table 3 Comparisons of statistics of profile tolerance error

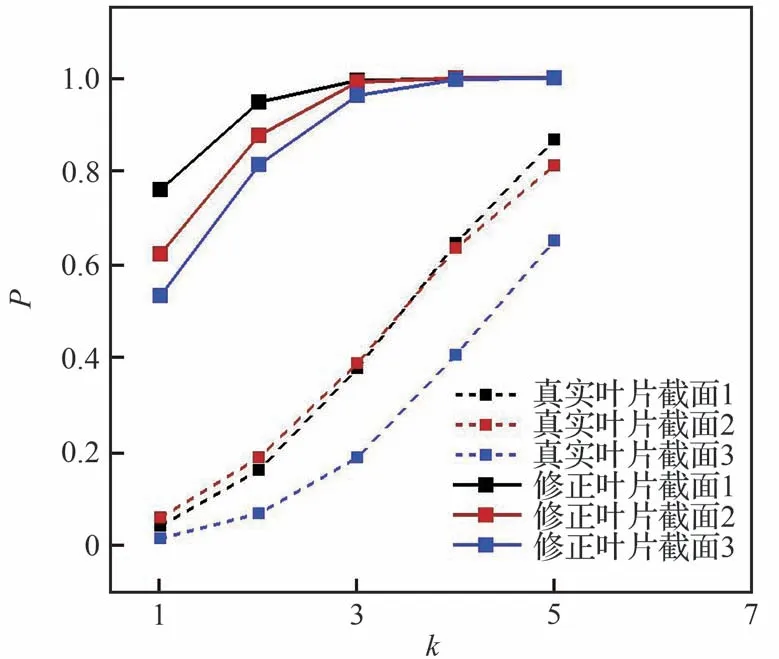

本文发展的几何偏差分解一方面有助于认识几何偏差的来源及总体几何偏差的影响,另一方面有助于提高叶型误差的计算精度,从而正确评估叶片合格率。按表1 所示的不同精度等级要求,根据叶型轮廓度误差分别计算了真实叶片和修正叶片的合格率,如图20 所示,其中P表示置信概率,k表示精度等级,k越小精度等级越高。可知即使精度等级要求最低,根据叶型轮廓度误差评估,真实叶片截面1 叶型合格率也只有88%左右,截面3 只有65%左右;修正叶片的合格率远高于真实叶片,在精度等级要求较高(如k=2)时截面1的合格率已达95%,在k=3 时所有截面合格率均超过95%。该结果表明了介绍的叶片几何偏差分解对正确评估工艺精度的必要性和精确性。

图20 不同精度等级的置信概率Fig.20 Confidences probability for different precision classes

采用PCA 方法对修正叶片的叶型误差进行特征值分解,考虑前3 个模态影响的叶型如图21 所示。在3 个截面上所有模态叶片均未发现明显的偏移、扭转,3 个截面上第1 个模态均表现出明显的吸力面变薄的特征。此外在截面1 上,第2 个模态在吸力面中部叶型略有增加;在截面2上,第2个模态在前、尾缘处的叶型明显减薄;在截面3 上,第2 个模态在尾缘的叶型略有增厚。在所有截面上第3 个模态对叶型的影响均非常小。整体上与图9相比,修正叶片的几何偏差特征模态更能反映叶型误差,成功剔除了平移和扭转的偏差特征。

图21 偏差分解后不同模态叶型Fig.21 Profiles of blades with different modes after error decomposition

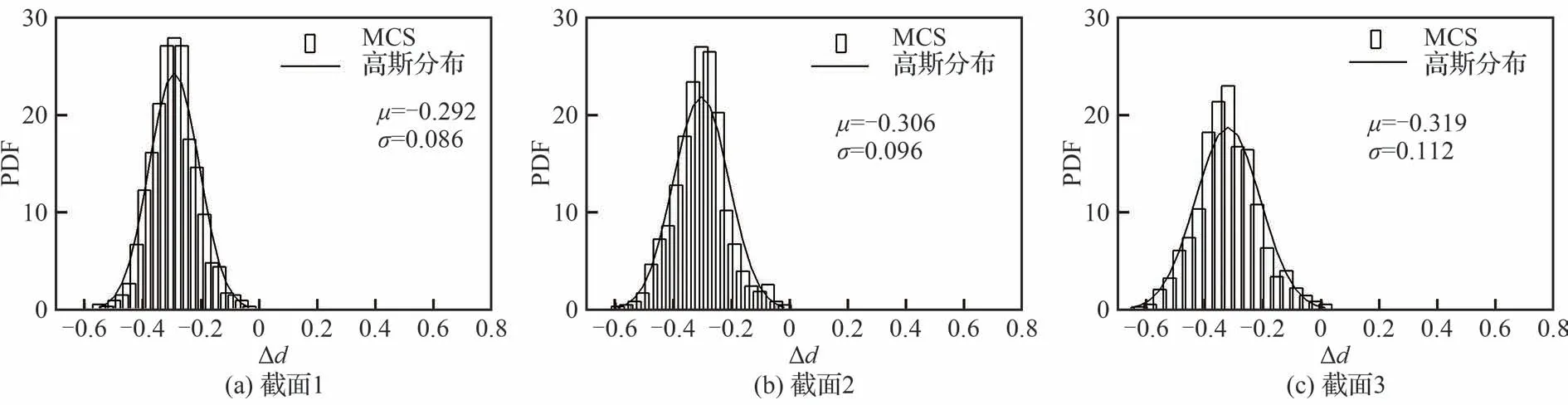

虽确定了轮廓度统计均值和标准差在叶表的分布,如图18 所示,但还有必要确定叶表不同位置处的轮廓度概率密度函数以获取有指导性的精铸涡轮叶片轮廓度统计规律。选取图21(c)所示的叶片尾缘、吸力面中部(SS)、叶片前缘、压力面中部(PS)4 个有代表性的位置,其相应的概率密度函数分别如图22~图25 所示。可知在4 个位置,3 个截面上的轮廓度概率密度分布均与高斯分布十分接近。此外在尾缘处轮廓度统计均值较小,但标准差较大,即尾缘几何外形较分散。在前缘处轮廓度为负,叶型变薄,且标准差较小,前缘几何外形较为集中。在吸力面中部和压力面中部叶片均增厚,且压力面增厚更明显;但吸力面标准差更大,即吸力面几何外形更加分散。

图22 尾缘轮廓度概率密度函数Fig.22 Probability density functions of profile tolerance at trailing edge

图23 吸力面中部轮廓度概率密度函数Fig.23 Probability density functions of profile tolerance at middle suction side

图24 前缘轮廓度概率密度函数Fig.24 Probability density functions of profile tolerance at leading edge

4 结 论

采用概率统计方法对某型精铸低压涡轮叶片几何偏差进行研究,得到的主要结论如下。

1) 通过几何偏差的特征值分解可知叶片几何偏差的来源较多,主要包括总体几何偏差(位置度误差、扭转误差等)及局部偏差(叶型误差),将所有几何偏差作为局部偏差并进行工艺精度评估将显著降低叶片合格率,需对几何偏差进行分解并分项评估其精度。

2) 采用低精度叶片几何描述进行实测点到设计叶片最大绝对距离的最小化寻优,辅以全局最优解范围内的一维线性搜索能在保证优化精度的同时显著提高优化效率,采用所提优化策略,几何偏差分解的计算时间缩短73.7%。

3) 相较于几何偏差分解前,分解后叶型轮廓度统计均值和标准差在整个叶表明显下降,轮廓度误差也明显下降,叶片合格率显著上升,能达到当前中国高精度等级工业要求。整体上所提几何偏差分解及统计方法可用于精铸涡轮叶片的叶型精度评估。

4) 涡轮叶片总体几何偏差参数的概率密度函数均与高斯分布接近,其统计均值表明每个截面上均存在明显的叶身偏移和扭转,沿叶高方向存在明显的叶身偏斜。叶表若干关键位置的叶型轮廓度概率密度函数也与高斯分布十分接近。叶片前缘变薄,但较为集中;尾缘平均轮廓度较小,但外形较为分散;吸力面和压力面均变厚,但吸力面外形更分散。上述研究可为精铸涡轮叶片的总体几何偏差和叶型误差的统计建模提供有用参考。

5) 未来有待开展涡轮叶片前尾缘半径、进出口楔角、进口几何角等关键设计参数的统计建模及其对该叶片气动性能的不确定性影响研究。