基于NX 的风扇轮叶片多轴加工工艺研究*

2023-04-14高志贤

高志贤

(邯郸职业技术学院,河北 邯郸 056001)

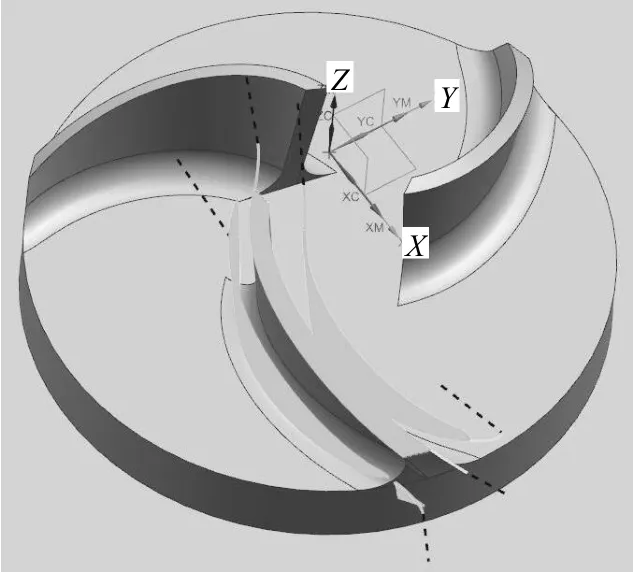

风扇轮叶片设计为流动性曲面,一般的加工方法和手段难以满足加工的精度要求,随着五轴以上数控机床在企业中的装备应用,使此类零件的高效优质加工得以实现[1-3],风扇轮实体模型如图1 所示。UG NX(Unigraphics NX)软件作为集CAD(Computer Aided Design)/CAM(Computer Aided Manufacturing)/CAE(Computer Aided Engineering)于一体的通用软件,在加工行业,特别是多轴加工领域,有很广泛的应用,其自带的加工仿真模拟功能,能模拟刀具刀柄及机床的加工[4-5]。通过利用NX 软件其开放灵活的后置处理,可以生成适合三轴及多轴数控机床加工的NC 代码(数字信息控制机械控制器能识别的代码)程序。下面以风扇轮叶片为载体进行分析。

图1 风扇轮实体模型

1 风扇轮叶片的CAM 模型

在CAD 建模时主要考虑零件本身的结构和设计要求,是否符合加工的要求未完全考虑,因此要根据制造的要求建立零件的CAM 模型。风扇轮零件主要的加工对象为风扇轮的叶片,在轮底面的3 个槽和中间孔若与叶片同时加工,则加工到此处时刀具会下切,切削力易产生突变,切削不顺畅,在边缘上很容易出现过切现象。为消除这种不利因素的影响,更便于加工,在自动编程之前,使用NX 软件同步建模技术中的替换面与删除面命令进行修补或删除,较方便地修补掉这些槽,并构建了风扇轮叶片的CAM 简化模型,如图2 所示。

图2 风扇轮的CAM 模型

2 风扇轮叶片的加工工艺规划及刀路设计

2.1 加工工艺规划

加工工艺方案是否合理直接决定着NX 自动生成加工程序的优劣。粗加工尽量选择较大直径的铣刀,由于叶片中间的空隙较小,若一次开粗完成,要选直径较小的铣刀,这就会降低零件加工的效率和加剧刀具的磨损。因此在选用较大直径的铣刀开粗后,为保证较高效率及叶片根部圆角的加工,使用较小的铣刀对叶片进行局部清角半精加工,可以保证精加工叶片时加工余量均匀,最后使用球头铣刀分别对叶片背面、顶部及前面应用NX 软件多轴加工的可变轮廓铣进行精加工,从而保证了叶片的表面质量和加工精度。加工工艺规划如表1 所示。

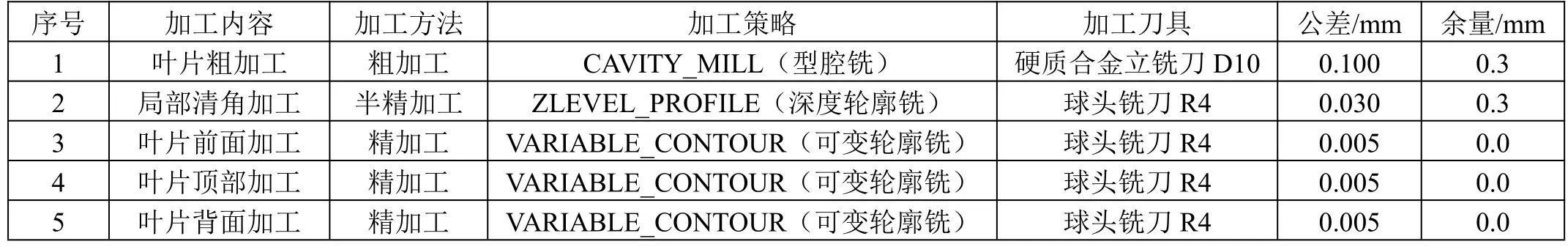

表1 加工工艺

2.2 刀路设计及仿真加工

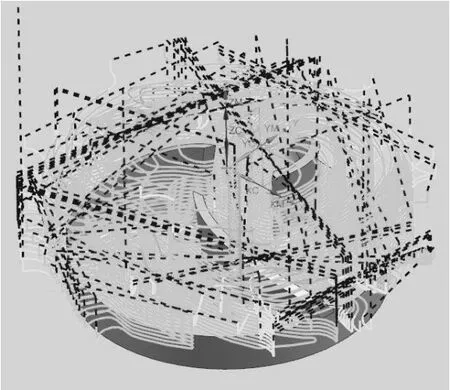

2.2.1 叶片粗加工

叶片粗加工采用MILL_CONTOUR(轮廓铣)中的CAVITY_MILL(型腔铣),这种铣削方式是刀具在同一高度内完成一层铣削,按照每一层的截面生成刀路,此方式可以快速地去除大量材料,加工效率高,刀路生成计算时间短,刀具承受切削力均匀,切削完成后毛坯切削样式呈阶梯状。

NX 软件中型腔铣的参数设置为先选择几何体(部件、毛坯),选择直径为10 mm 的立铣刀,切削模式选择“跟随部件”,步进选择刀具直径的60%,每刀切削深度为1 mm。切削参数选择“层优先”,顺铣方式,部件侧面余量为0.3 mm,底面余量为0.2 mm,内公差为0.08 mm,外公差为0.1 mm;非切削移动参数中进给类型选“螺旋”下刀,倾斜角为5°,进刀选“圆弧”进刀,圆弧半径为5 mm,毛坯材料为铝,进给速度为1 000 mm/min,主轴转速为2 000 r/min。设计的粗加工的刀路如图3 所示。

图3 粗加工刀路

2.2.2 局部清角加工

风扇轮叶片在经过粗加工后,若直接进行多轴精加工,由于叶片各部分余量不均,对刀具冲击较大,直接影响叶片加工的表面质量和精度,所以需要对叶片进行局部清角的半精加工。考虑到叶片根部的圆角,选择刀具为直径6 mm 的合金球刀,加工方式选择MILL_CONTOUR(轮廓铣)中的ZLEVEL_PROFILE(深度轮廓铣),参数设置为选择部件,陡峭空间范围选择“无”,合并距离设置为3 mm,最小切削长度为1 mm,每刀深度为0.3 mm,切削顺序选择“始终深度优先”,切削方向为顺铣,部件侧面余量为0.3 mm,内、外公差设为0.03 mm,非切削移动参数设置进刀类型为“插削”,高度为3 mm,进刀类型选择“与封闭区域相同”,进给速度为800 mm/min,主轴转速为3 000 r/min。局部清角加工仿真模拟如图4 所示,通过局部清角加工仿真模拟可以看出,叶片的表面质量得到了很大提高。

图4 局部清角加工

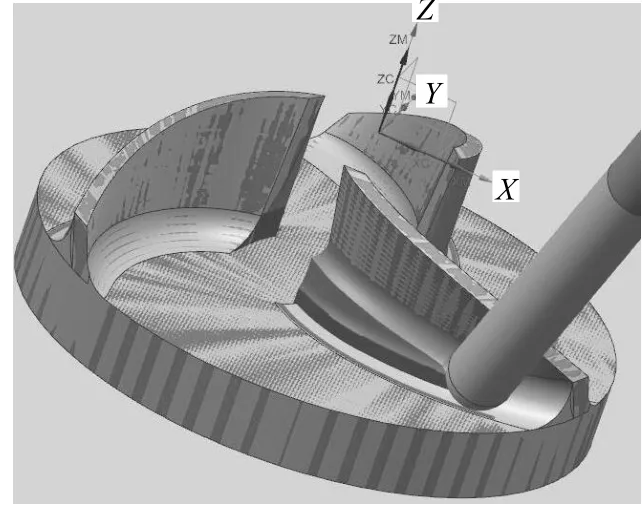

2.2.3 叶片精加工

叶片精加工采用五轴数控机床进行加工,即五轴联动除了3 个移动轴联动外,还有2 个旋转轴可以同时联动,在NX 软件中体现的是刀具在加工时采用曲面驱动、表面积驱动等驱动方式,按照一定的加工方法策略产生相应的驱动点,驱动点沿着指定的投影矢量方向投到零件几何体上形成投影点,刀具沿投影点运动,并最终生成刀具五轴加工路径[6-7]。

分别对叶片的背面、顶部及前面进行精加工,选择多轴加工方式M I L L_M U LT I_A X I S 中的VARIABLE_CONTOUR(可变轮廓铣)。可变轮廓铣用于精加工由轮廓曲面形成的区域的加工方式,这种方式通过精确控制刀轴和投影矢量,使刀具沿着复杂曲面的复杂轮廓运动[8]。对叶片背面进行加工参数设置,设置为指定加工部件,驱动方式选择为“曲面”,投影矢量为“刀轴”,刀具选择为直径8 mm 的合金球刀,刀轴指定为“相对于驱动体”,设定前倾角为0°,侧倾角为55°,内、外公差均设为0.005 mm,切削模式为“往复”,步距数目为40,进刀类型为“圆弧-平行于刀轴”,进给速度为800 mm/min,主轴转速为4 000/min。叶片背面五轴加工刀路仿真如图5 所示。

图5 叶片背面五轴加工刀路仿真

叶片顶部加工路径操作参数设置成刀轴指定为“垂直于驱动体”,其他参数相同。叶片前曲面加工路径参数设置如下:切削模式为“往复”,步距数目为80,刀轴指定为“侧刃驱动体”,侧倾角为20°,其他参数相同。叶片的精加工刀路如图6 所示。

图6 叶片精加工刀路

3 后置处理生成加工程序

在刀具路径设计好后,需要将刀路通过专用的后置处理器转换成所需要的特定数控系统三轴或多轴加工机床能读取的G 代码(数据程序中的指令)程序。不同数控系统的指令代码及程序格式差别较大,相应的要进行后置处理器的修改。五轴联动数控机床后置处理器的开发关键为设置第四轴及第五轴的行程极限,否则程序在运行时会出现加工事故,损伤工件或机床[9-10]。NX 软件后置处理器参数设置界面如图7 所示。刀具路径仿真模拟没有刀具干涉等问题后,选择所有的加工刀具路径,调用开发好的后置处理器程序,输入生成NC 程序的文件名,就可以生成数控机床加工所用的NC 代码程序,部分后处理程序如图8 所示。

图7 后置处理器参数设置界面

图8 部分后处理程序

4 结论

本文中应用NX 软件对复杂曲面的风扇轮叶片进行了数控加工,模拟仿真叶片加工中三轴及五轴曲面铣削的加工过程,体现了NX 软件进行数控加工的特点,大大节省了复杂曲面坐标数据的计算时间,简化了程序的编制过程,突出了NX 软件五轴加工的优势,可以快速、优质地生成多轴加工程序。并通过软件的模拟仿真刀路的功能,来检验刀具的干涉情况及进行过切检查和优化刀路,达到了降低产品的废品率和提高加工质量的目的。