动力电池集成关键技术研究现状及展望

2023-04-11刘渺然翟旭亮吕宁王文健陈永胜

刘渺然 翟旭亮 吕宁 王文健 陈永胜

(中国第一汽车股份有限公司研发总院,长春 130013)

0 引言

随着电动汽车快速普及和消费群体增多,电动汽车续驶里程短、成本高等问题日益突出[1-2],动力电池作为电动汽车动力系统的关键部件[3]备受关注,国内新能源汽车主机厂及动力电池供应商均在寻求高集成动力电池系统的解决方案,以满足用户需求。近年来,行业不断通过技术创新突破,逐步实现动力电池能量密度、集成效率等方面显著提升,助力整车实现更高续驶里程、缓解用户里程焦虑和降低整车成本的目标[4-6]。

在此背景下,动力电池逐渐朝着高能量与高集成效率方向发展,如何实现在现有边界下电池能量密度的提升成为当前行业共同面临的挑战。本文主要综述不同类型动力电池集成方案的技术特点及实现方式、优势及不足、应用趋势,并进行综合对比。

1 动力电池集成关键技术概述

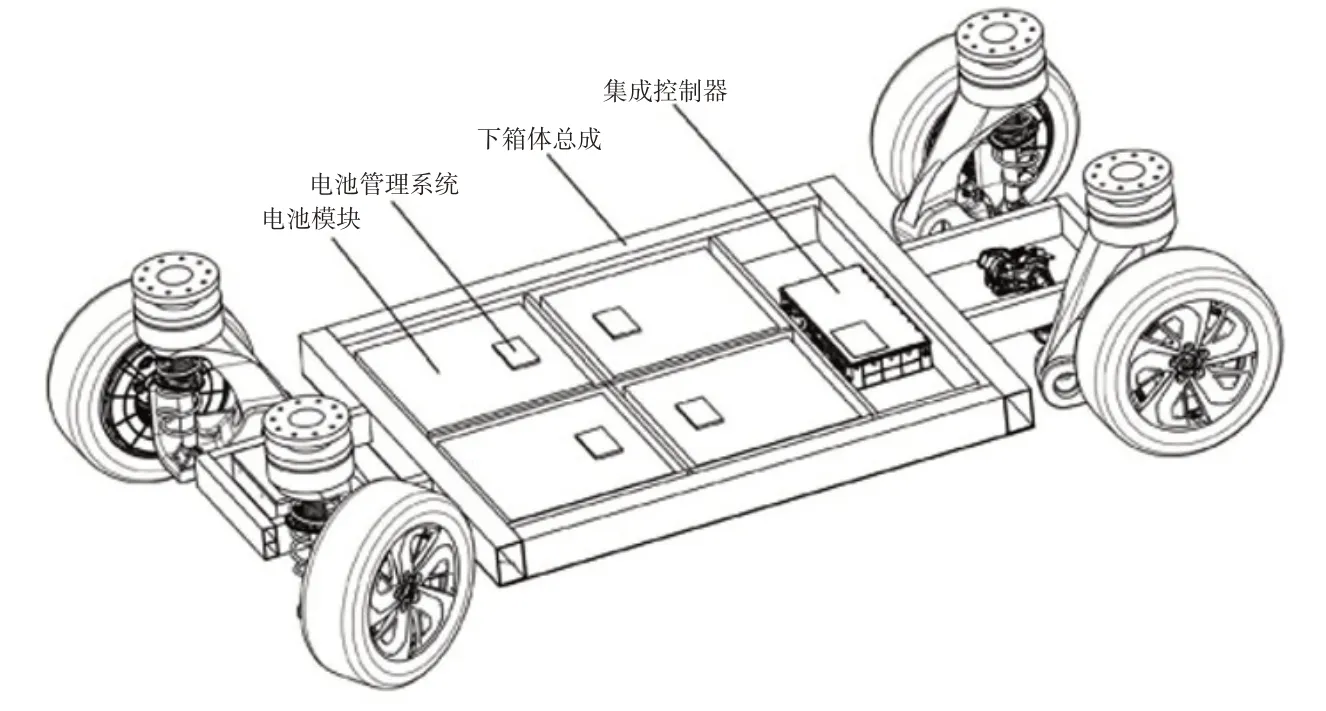

图1为动力电池集成关键技术分类。早期动力电池通常采用典型的“电芯-模组-电池系统”集成方式,其显著的特点是结构件数量多、集成效率低、能量密度低。为适应车辆和用户的需求,提高动力电池系统集成效率和能量密度,行业陆续推出无模组式集成技术,如电池无模组技术(Cell To Pack,CTP);一体化式集成技术,如电池车身一体化技术(Cell To Body,CTB)和电池底盘一体化技术(Cell To Chassis,CTC),实现动力电池系统集成技术创新[7-8]。目前典型式集成电池、无模组式集成电池应用较为广泛,一体化式集成电池应用较少(图1)。

图1 动力电池集成技术分类

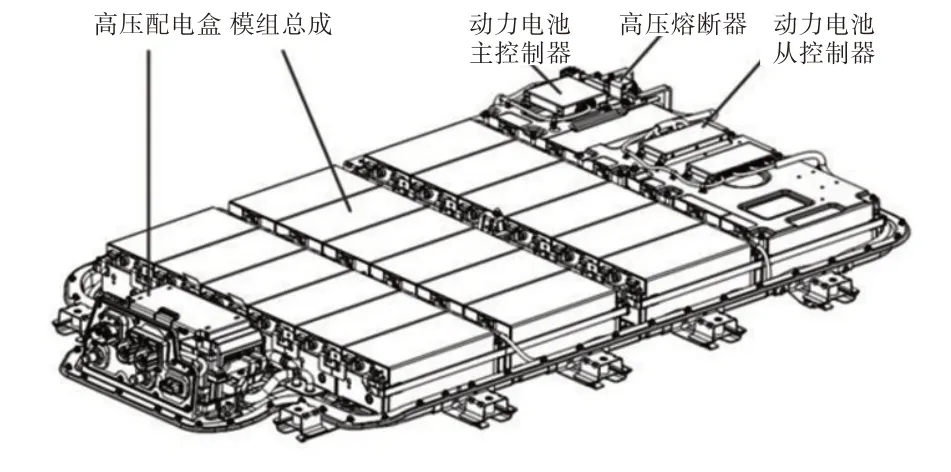

2 典型式集成

动力电池集成形式与内部电芯成组方式密切相关,典型的设计方式是先将若干电芯按照标准尺寸进行组装形成电池模组[9],进而将若干电池模组与电池箱体进行安装连接形成电池系统。电池包内每个模组具有端板、侧板、顶盖结构,进行独立封装。典型式集成电池包一般在其内部采用螺栓连接[10-11]方式将电池模组与电池箱体进行固定连接,不同模组之间需要按照设计要求预留电气间隙和装配间隙。王明等[12]设计的动力电池总成采用24个电池模组安装,如图2所示,其每个电池模组均具有端板和侧板结构,模组与模组之间需要通过高压连接排进行连接。周琪等[13]设计的电池系统采用12个电池模组装配,均具有上述类似特点,如图3所示。

图2 典型式集成电池结构1示意[12]

图3 典型式集成电池结构2示意[13]

上述典型式集成电池的主要优点是结构简单、装配简单、装配工艺要求较低。若内部电芯发生故障时可以单独更换电池模组进行维修,同时具有维修成本低、可维修性好的特点。典型式集成电池内部空间被较多模组端板、侧板占用,且每个模组之间需预留较大的空隙,导致电池包内可放置电芯的空间较少,因此典型式集成电池包具有能量密度低的缺点,一般很难满足纯电动汽车日益增加的续驶里程需求。目前市场上在售车型中大多数采用典型式集成的动力电池,包括纯电动汽车和插电式混合动力汽车。

3 无模组式集成

目前动力电池行业通过持续技术创新与实践,涌现出大量电池系统集成创新方案及成果,其中在电池内部集成设计方面主要是基于“少件化”的理念,减少或取消动力电池内部模组和其它结构件,进而提升电芯整体的可用空间、提升电池系统能量密度[14-15]。

3.1 CTP电池

电池无模组(CTP)[14]是将典型式集成电池成组方式中的模组环节取消,直接将电芯集成在电池包内所形成的创新式方案,其显著特征是大幅度减少电池包内结构件数量(如典型式集成电池内的模组端板、侧板、模组之间高压连接排、低压采样线束、用于固定模组的结构),从而提升可用于放置电芯的空间,降低电池包质量。一般采用具有超强黏结性、高导热性的混合型结构导热胶,将所有电芯端部与电池包箱体进行黏结,同时节省大量固定螺栓标准件,电池包2端电芯相邻端板不再承受螺栓拧紧作用,也可采用轻量化的非金属材质替代,进一步减轻电池包质量。此外,电池包内部没有标准模组限制,可以广泛应用在不同车型上。游凯杰等[16]设计的CTP 电池如图4 所示,电芯排列于电池箱体内部,各电芯与电池箱体之间通过结构胶黏结固定,结构胶能够起到固定作用的同时又能省掉典型式集成电池中模组的框架结构,电池箱体内零部件数量较少,电芯可用布置空间大,同时节省了工艺流程,提高装配效率和降低制造成本。

图4 CTP电池结构示意[16]

上述CTP 电池的主要优点是电池包内部集成效率高、能量密度高和少件化带来电池包整体成本降低,从而在同等整车边界下CTP 电池具有更高电量,能够提升整车续驶里程。其零部件数量相比典型式集成电池减少40%、能量密度提升10%~15%、体积利用率提升15%~20%[17]。电池包内部电芯主要固定方式为黏结,而结构导热胶固化后一般难以进行非破坏性拆解,若电池包内部电芯发生故障,无法更换局部电芯,导致电池包整体可维修性差。电池包内部的成组方式决定各电芯之间高压连接排的焊接需要采用更复杂、尺寸更大的工艺设备,其制造投入成本相对较高。总体上,CTP电池能够更好适应和满足电动汽车对于高续驶里程的需求,逐渐成为目前新能源汽车行业高续驶里程车型的主流选择。

3.2 刀片电池

刀片电池[14]是无模组集成电池的另外一种代表方案,因其电池包内电芯形状为细长条状,形似刀片而得名。其关键设计点同样是通过“少件化”方式取消电池模组结构,采用加长尺寸的电芯[18-19]和电芯极柱侧出的方案来实现电池系统的创新。同时减少或不使用电池包内横、纵梁结构,从而减少横、纵梁在电池包中占据的空间,提高了电池包的空间利用率,尽可能地使更多的电芯布置在电池包中,进而提高整个电池包的容量、电压以及续驶里程,降低了电池包质量,实现电池包的轻量化。王传福等[20]设计的刀片电池如图5 所示,其主要方案为在电池包内排列若干电芯,形成电池阵列,其电芯长度尺寸为600~2 500 mm,电芯极柱由2 侧引出,电芯与电芯之间无横纵梁占用空间,电芯底部与电池箱体采用黏结方式固定。

图5 刀片电池结构示意[20]

上述刀片电池的主要优点是电池包内集成效率高、体积成组率高,其电池包内体积成组率相比典型式集成电池可提升15%以上,同时其成组方式简化了电池包装配工艺、降低了生产成本;电芯尺寸也可以根据不同边界需求进行适应性调整,能够广泛应用于不同车型上。刀片电池由于其电芯尺寸较长,导致电芯的制造工艺难度增加。电池包内电芯和箱体采用黏结固定方式,导致电池包整体可维修更换性差,若电芯发生不可恢复故障时,需整体更换电池包,造成维修成本增加。总体上,刀片电池作为无模组式集成创新的解决方案,能够增加电池包电量,满足提升整车续驶里程需求。

4 一体化式集成

动力电池内部的集成技术和市场推广应用逐渐成熟,新能源汽车行业、动力电池行业也在创新探索动力电池外部与整车之间的一体化式集成技术。相较于电池内部减少结构件数量的集成设计方案,一体化式集成电池技术的关键特征是在整车维度下将电池包与整车车身、底盘部件进行一体化结合[21],通过电池包外部连接界面集成化创新,实现整车总体质量减少、结构件数量减少,进而实现轻量化设计,以提升车辆的动力性和经济性。

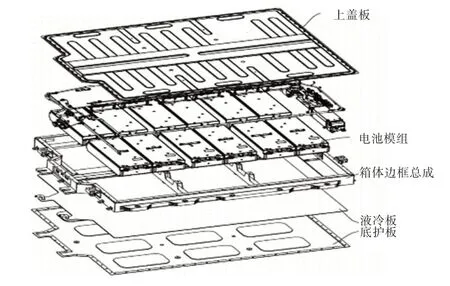

4.1 CTB电池

电池车身一体化(CTB)是在CTP电池或刀片电池基础上优化电池包上盖结构,使电池包上盖替代车辆乘员舱地板,从而实现电池包与车身的一体化集成。采用CTB 电池的车辆相对于传统车辆减少乘员舱地板,取消传统车辆动力电池包与乘员舱地板之间间隙,可减轻车辆整体质量。同时,在车辆高度方向上获得至少10 mm以上可用布置空间,一方面可用于提升电池布置空间以增加电池装载量、提高车辆续驶里程,另一方面可用于降低车辆整体高度尺寸以优化空气动力学性能、降低车辆能耗。电池包上盖替代车辆乘员舱地板同时,需加强结构设计以保证上盖与电池下箱体之间密封、上盖与车身边梁和框架之间密封,因此可靠性要求高。通常CTB电池以独立结构单元形式存在,可以单独进行装配、测试和强检认证,一般适用于承载式车身形式的车辆,其与整车装配工艺与传统车辆类似。PIRES 等[22]设计的CTB 电池方案如图6所示,电池包上盖作为车辆乘员舱地板的同时还集成乘员舱座椅支撑结构,可以取消和简化车身结构件,从而降低车辆质量,提升续驶里程。凌和平等[23]设计的CTB电池方案如图7所示,电池包上盖同时作为电池液冷板和乘员舱地板,电池在冷却或加热过程中,同时与乘员舱内部进行热交换,可以改善乘坐舒适性、降低车辆能耗、提高续驶里程。该方案中电池与车身边梁设置2道密封垫,可以实现防尘、降噪、保温和密封功能。

图6 CTB电池结构1示意[22]

图7 CTB电池结构2示意[23]

上述CTB 电池的主要优点是在整车层面减少结构件数量、提高电池或车辆可用空间或优化空气动力学,从而实现降低车辆总质量、增加电池装载量、降低车辆能耗,保证车辆能够实现更高续驶里程;工艺方面,电池包与整车的装配方式相较传统车辆保持一致,装配工艺成熟;维修性方面,若电池包发生故障时可单独更换,可维修性较好;碰撞安全性方面,由于电池包保留下箱体等主要承载结构,与车身门槛梁、边梁同时构成双层防护,可以更好防护内部电芯。CTB电池由于对电池包上盖的密封、承载要求较高,可靠性开发、可靠性验证方面还存在技术难题需要突破;由于减少一层车身地板防护,在电池热失控方面需要加强设计以保证乘员舱的安全性,尤其是电芯极柱顶出电池方案的安全性设计是新能源汽车行业难点。总体上,CTB 电池作为一体化式集成方案之一,目前新能源汽车行业部分车企已开始试点应用,并会逐渐成为行业的重要发展趋势。

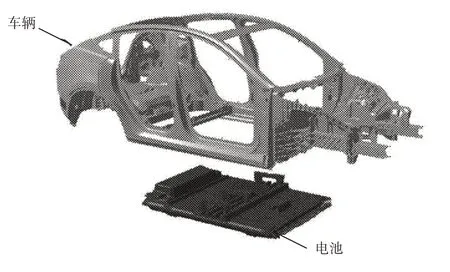

4.2 CTC电池

电池底盘一体化(CTC)[24]是将动力电池与车辆进行高度集成形成的一体化电动智能底盘技术,电池包取消了自身下箱体主要承载电芯的部件,其电芯直接在车体边梁与横梁之间进行布置与集成。采用CTC电池的车辆一般将车架与底盘部件同时进行一体化集成,相对于传统车辆或采用CTB电池的车辆更进一步减少了整车结构件数量,从而降低整车质量和整车能耗。电池作为一体化集成技术的组成部分,不再以单独的电池包形式存在,这也决定了电池自身的装配、测试、强检认证均无法独立开展,电池与整车的装配工艺也需要进行大幅度改变,通常适用于非承载式车身的车辆。集成CTC 电池的一体化底盘同时具有平整和紧凑的特点,某些企业形象地称之为“滑板底盘”,“滑板底盘”有利于实现模块化车型开发应用[25]。除电池与车辆、底盘之间在结构方面集成外,一体化集成技术也会实现电池控制单元等控制器与整车域控制器的集成统一,从而在电子电气架构方面实现集成和创新。目前行业内缺少相关的法规及标准要求,CTC电池技术开发仍处于预研阶段,国内并未实现量产。基于非承载式车身的技术特性,车辆乘员舱可以单独进行设计开发,因此集成CTC电池的一体化底盘平台也会带来整车商业模式上的变化。卢军等[26]设计的CTC 电池如图8所示,电芯集成在一体化底盘的中间部位,采用典型的非承载式车身结构。

图8 CTC电池结构示意[7]

上述CTC 电池的主要优点是能够进一步实现整车层面结构件数量减少,从而降低整车质量,增加车辆续驶里程。CTC 电池的非独立性是与其它种类电池的显著区别特征,相对于其它电池会存在以下3方面不足:

(1)制造与装配工艺:CTC 的制造与装配工艺会改变整车制造装备、制造工艺、制造环境,导致制造投入成本增加;

(2)维修:维修性方面由于无法单独更换电池包导致可维修性较差[27]、维修成本增加;

(3)碰撞安全:碰撞安全方面由于减少电池自身箱体结构部件导致碰撞安全性降低。

总体上,CTC电池是目前行业内热点的前瞻技术研究方向,国内外厂商都在积极探索研究解决方案。

综合上述分析,表1 中列出不同类型动力电池各维度的综合对比情况,可以看出随着动力电池能量密度提高,会带来制造工艺复杂性增加、维修成本增加、技术成熟度降低的不利影响。

表1 不同类型动力电池综合对比

5 总结与展望

本文简述了动力电池关键集成技术的分类,针对不同技术类型进行详细分析,并阐述其技术特点、结构方案、制造工艺、维修性、成本优劣势和应用趋势。

动力电池系统逐渐向少件化、一体化集成趋势发展,逐步由典型式集成方案向无模组式集成、一体化式集成方向发展,实现了动力电池能量密度大幅提升,从而助力整车降低能耗、提高续驶里程。

动力电池逐渐由内部的结构创新集成转变为动力电池外部与整车层级部件创新集成和深度融合,动力电池由独立系统逐渐转变为整车一体化部件,如CTB电池上盖代替传统车辆地板。

动力电池集成技术的进步在提升整车续驶里程同时,也给整车开发验证带来诸多挑战,如电池上部承载、与车身之间密封、电池与整车装配工艺、电池维修方便性课题,需要进一步研究以提升技术成熟度和可靠性。

作为新能源汽车的关键组成部分,动力电池系统集成技术的创新突破会给整车带来更好的动力性和经济性、更高的续驶里程、更优的用户驾乘体验,动力电池关键集成技术会伴随着市场需求的变化不断发展和进步。掌握电池的关键集成技术有助于企业提升其产品核心竞争力、打造卓越产品,以更好迎接新能源智能化电动汽车新时代。