某折叠天线反射体的装配方法研究

2023-04-07阎宏涛刘世伟王博通刘盈斌

阎宏涛,刘世伟,王博通,刘盈斌

(1.中国电子科技集团公司第三十九研究所 西安 710065;2.陕西省天线与控制技术重点实验室 西安 710065)

0 引言

随着车载天线的需求量逐步增加,其使用性能也越来越被重视。而天线反射体作为天线系统的关键部件,展开与收藏性能是影响整个车载天线使用性能的主要因素。车载5.5m天线不同于其它可整体收藏天线,作为其中较大口径的车载天线,考虑运输规范要求,必须进行分块展开与收藏[1]。如何保证天线反射体使用的精度及展开与收藏性能,是天线反射体安装过程中重点要研究的问题。

该车载天线反射体型面面积大,背架结构数量多,铰链动作多,结构安装复杂[2]。从该天线的结构形式看,天线背架是整个天线反射体组成的基础,其安装后所能达到的精度直接影响到整个天线反射体的精度,铰链动作的准确性与可靠性直接决定了天线反射体能否正常工作。因此,背架及铰链的安装在整个反射体安装过程中至关重要。

本文通过工艺研究以及现场安装的实践,探索该结构类型天线反射体的安装方法,保证了天线反射面的精度要求及展开与收藏性能,可供类似车载天线反射体的安装借鉴。

1 天线反射体结构

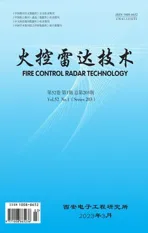

新型的车载天线反射体收藏与展开结构设计,在不拆解零部件,最小限度地改变天线反射体状态,提高了天线的机动性能[3]。车载5.5m电动折叠天线反射体由中间块、左右边块、上下边块、角边块、铰链组合、副反射体等组成。天线反射体结构如图1所示。

图1 天线反射体结构示意图(收藏状态)

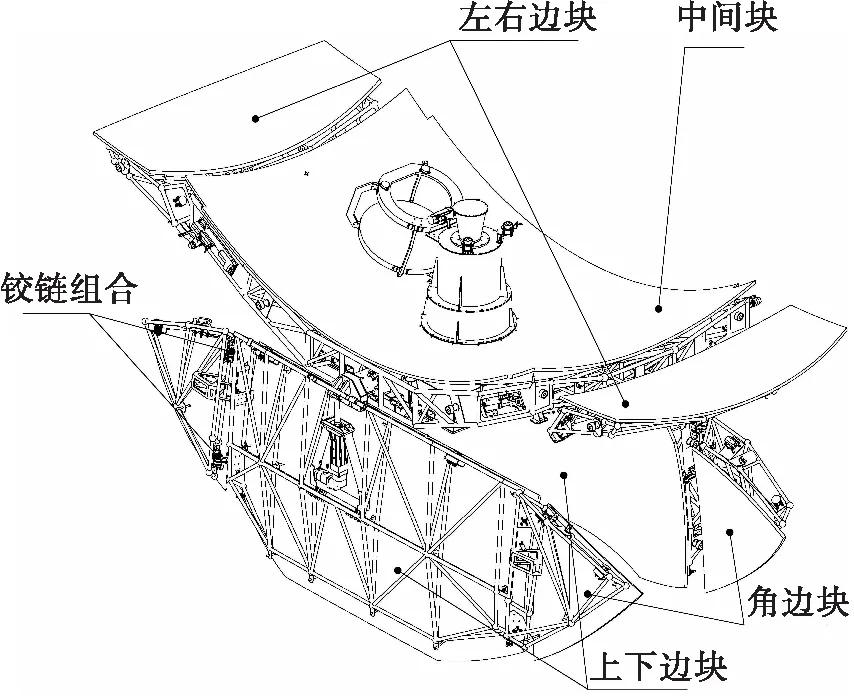

中间块由中心体、中间背架及面板组成。中心体为钢板焊接形成的框架结构,其作为天线反射体安装基准,上端面具有加工内、外止口的法兰,下端面为连接座子基准面,外形四周均为加工基准面。其余反射体各边块部件均由背架及面板组成。中心体结构如图2所示。

图2 中心体结构示意图

天线反射体背架支撑固定天线反射面,同时与座架相连接。其是天线反射体结构的主要承力部件[4],要求具有较高的结构强度。天线反射体各背架是由片梁、横向钢管、斜拉钢管、球节点等钢件整体焊接组成的稳定空间桁架体结构。其中片梁42件,多种规格钢管90件,球节点共计120个。

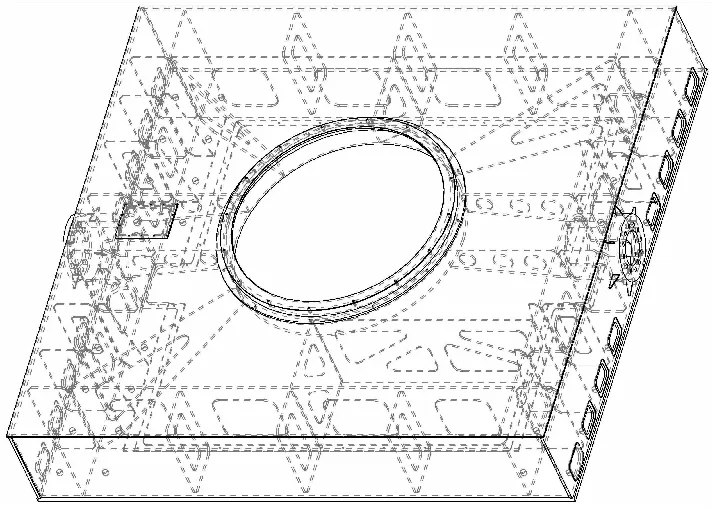

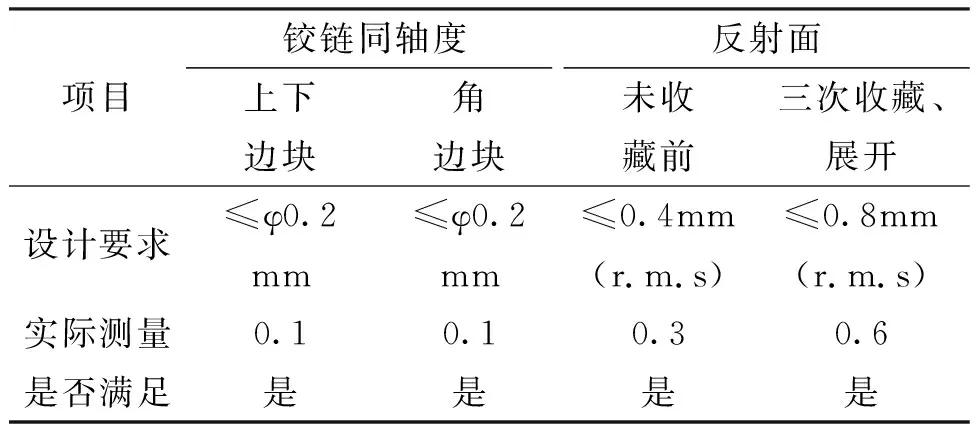

碳纤维面板在背架上形成完整天线反射体后,反射体需满足铰链的同轴度、展开前反射体型面精度、展开及收藏后反射体型面精度。具体安装要求见表1所示。

表1 铰链及天线反射体的安装要求

本文针对该天线反射体的结构形式和安装要求,以天线反射体安装工艺流程为研究重点,开展了相关工艺研究。

2 安装难点及工艺流程

2.1 安装难点分析

通过对天线反射体结构特点及安装精度要求的分析,该天线反射体安装的技术难点在于如何保证背架的位置度以及铰链的同轴度和位置度。

反射体面板是通过背架与螺栓固定,背架的位置受面板位置约束,若背架的空间位置存在超差,则反射体面板精度会受较大影响,所以实现背架的精确位置是保证反射体型面精度的关键点之一。背架位置应保证各球节点相对型面、调整螺栓节点板的位置,两者位置超差将导致面板无法顺利落位,减小调整螺栓在法向的调整量,同时还会影响铰链安装位置和型面精度。

由于面板的分块数量较多,铰链数量及相对应动作增多。铰链组合由上下边块铰链、角边块铰链组合构成,共计12件。本天线反射体从朝天展开运动至收藏状态时,充分利用反射体背面的空间,共进行2次翻转,3次旋转展开(单边),各面板进行5种角度变化,至此完成天线反射体收藏。

天线反射体的翻转和折叠,主要是依靠多铰链结构共同运动完成。而其运动过程的准确性是通过铰链安装的同轴度来保证,若铰链的安装位置出现偏差,则反射体翻转和折叠会出现干涉现象,进而影响复位后的型面精度。故铰链的安装位置是保证反射体翻转和折叠运动的关键影响因素。

保证铰链的同轴度的难点在于铰链数量较多、铰链安装难度高和天线翻转次数多。

2.2 工艺流程确定

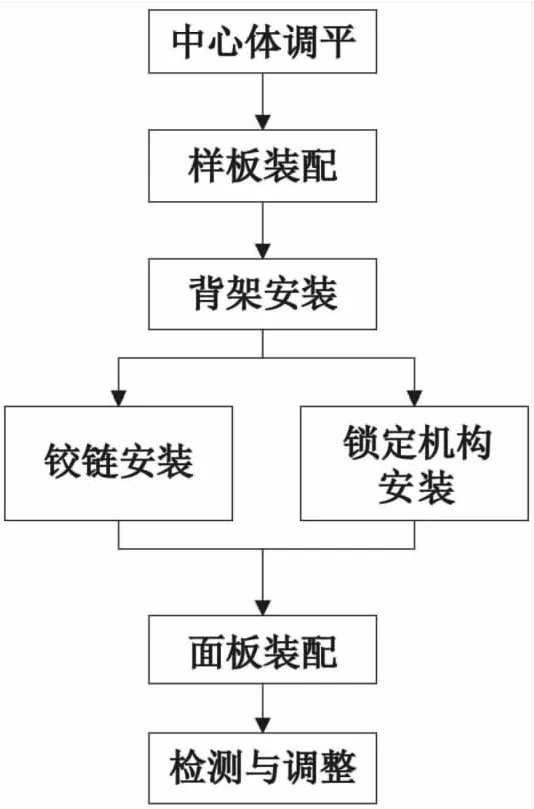

根据本天线反射体的结构形式、运动特点和安装难点总结,对天线反射体装配流程进行优化,总流程按“背架装配→铰链装配→面板装配→精度检测”进行。

在整个天线反射体的安装中,背架和铰链的装配调整至关重要。合理安排背架的安装顺序及方法,不但能缩短天线反射体的安装时间,还能获得较高的安装精度,为后续铰链及面板的安装提供良好的安装基础。根据天线反射体背架的结构特点,结合实际安装现状,反射体背架按“中心体调平→样板装配→背架装焊”流程进行安装。天线反射体工艺流程如图3所示。

图3 天线反射体装配工艺流程图

根据上文铰链机构安装难点,为保证铰链安装同轴度要求及折叠翻转后反射面精度要求,铰链的安装通过样板和工装配合,按照粗调安装、精调安装流程进行。

3 天线反射体装配工艺措施

3.1 背架装配

现阶段天线反射体背架完全依靠激光跟踪仪进行装配,该方法占用仪器时间较长,在装配工作量大或小批量反射体时经济性较差,考虑到仪器使用及维护成本较高、仪器短缺的情况下,采用旋转样板进行反射体装配。具有节约装配制造成本、装配过程直观、高精度仪器使用率低等优点,适用于小批量天线反射体装配。

3.1.1 样板装配

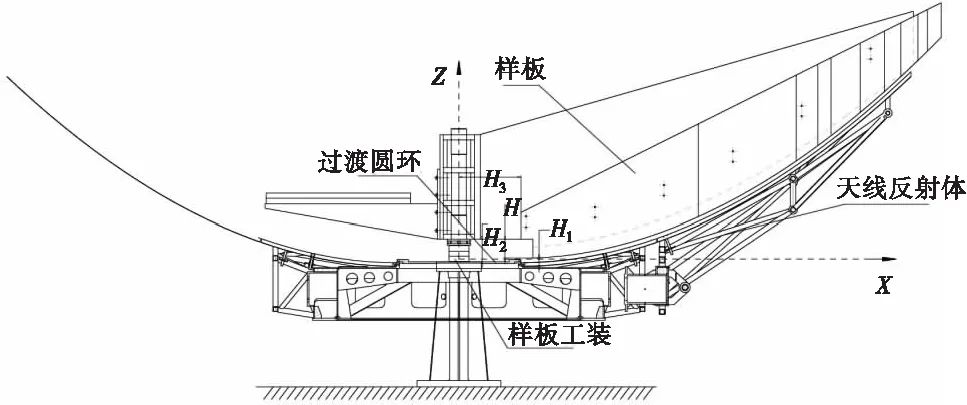

旋转样板以中心体上法兰面及旋转中心轴为基准,旋转样板曲线和刻线作为参照,采用简单工具(钢板尺等)确定背架各处球节点所在位置的半径及高差,确定各个零部件的空间位置,达到装配目的。

旋转样板主要由样板底座、轴套、轴承、配重及样板六部分组成,样板装配的主要工艺流程为:

1)调平中心体,以中心体法兰面及内孔为装配基准,将过渡圆环与中心体内孔配合并固定;

2)通过过渡圆环将样板工装上法兰面与中心体法兰平齐;

3)安装样板工装其余部件,根据样板与中心体各尺寸(即H、H1、H2、H3),测量样板起点距中心体台阶圆高度差,调整样板工装,使其高度差与理论一致,此时样板与中心体相对位置确定。样板与中心体组合示意图如图4所示。

图4 旋转样板与中心体组合示意图

3.1.2 背架的组装

背架是主要由球节点及管件组成的桁架结构,确定了各球节点的空间位置,即确定相应梁单元的位置,进而确定背架的相对位置。

背架组装前,各球节点均以片梁的形式成为部件。在确定片梁水平安装距离条件下,球节点的空间位置转化为平面尺寸,即半径R及距离S。旋转样板上的刻线对应反射体背架不同位置处球节点球心的半径R,样板刻线与曲线的交点距球节点顶点的竖直距离为S。本天线反射体背架整体为关于X、Y的轴对称结构,故反射体装配时,背架单元按1/4反射体背架单元进行数据测量。背架示意图如图5所示。

图5 1/4反射体背架示意图

背架安装按照由中间块至边块的顺序进行。中间背架安装完成后,由于整体刚性不足,钢管支撑固定局部球节点,故后续各背架的安装均需钢管支撑稳定刚性;安装相邻背架时,以中间块背架外形片梁为基准,将边块片梁调整至理论位置,根据边块背架与中央背架相邻片梁的距离,中间加垫板卡兰固定,进而焊接其余部件至整体背架;其余背架按照上述方法安装成型完整天线反射体背架。现以装配中央背架具体说明。

以中心体法兰及外形加工面为基准,中央背架辐射梁按照划线入位;根据旋转样板刻线与球节点一一对应关系,参照R-S数据,调整辐射梁高度至理论位置;将辐射梁前端与中心体点焊定位并加以辅助支撑,保证各单元安装稳定;按以上方法,依次入位其它辐射梁;旋转样板复测各球节点位置,满足要求后焊接定位。

3.2 铰链机构装配

在天线反射体折叠、展开与收藏时,折叠动作的准确性与可靠性直接决定了天线反射体能否正常工作,而铰链是折叠动作的关键部件,故铰链的安装精度尤为重要。根据工程经验总结,铰链安装分为粗调和精调。现以水平铰链安装为例说明。

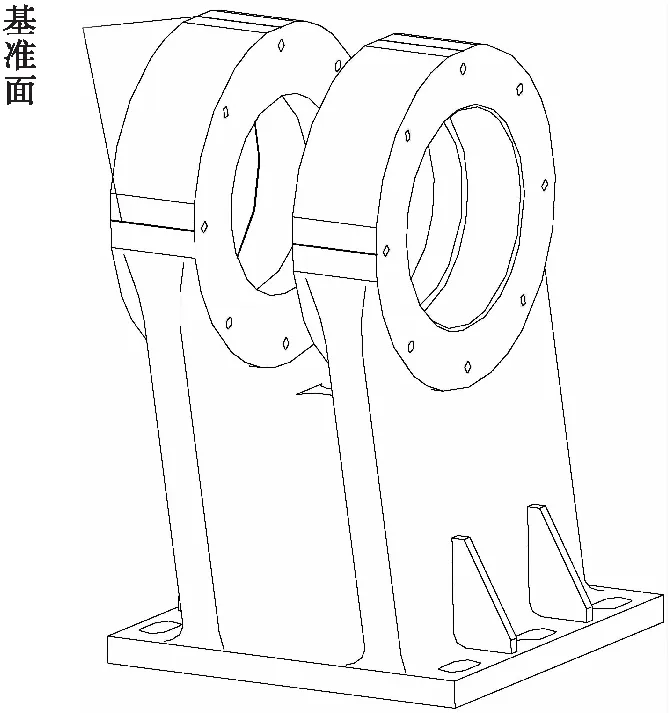

1)粗调铰链

为了保证折叠运动轴两个支点处安装的同轴问题,在加工时严格要求保证零部件的形位公差。铰链机构工艺设计时,在其外形上预留工艺基准面,作为后续精调铰链时的基准。基准面示意图如图6所示。

图6 铰链基准面示意图

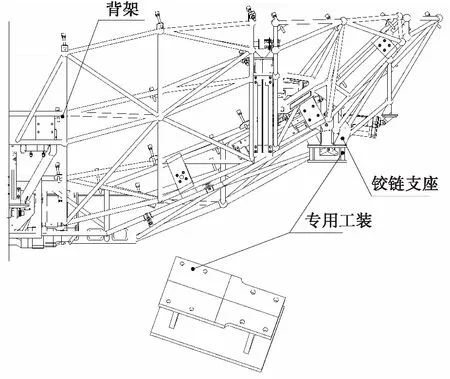

粗调铰链重点在于调整铰链支座的位置,焊接铰链支座与背架。由于铰链数量及位置不同,故需使用专用工装、激光经纬仪配合来保证其铰链支座粗装精度。专用工装端面有十字刻线,上端与铰链支座连接,下端与支撑墩连接,根据刻线将工装调整至两背架空隙中心处,其次采用与调整背架球节点相同方法,根据样板至专用工装端面的理论高度调整其位置,激光经纬仪配合调整工装端面平面度及刻线同轴度,故此铰链支座定位至理论位置。铰链安装后位置误差±1mm。专用工装安装示意图如图7所示。

图7 专用工装安装结构示意图

2)精调铰链

根据铰链的安装使用,铰链的精调转化为偏差及高差的调整。

利用激光跟踪仪[5]在铰链侧基准面上测量与中心体法兰中心距离,调整安装位置满足各面距离相等,即L1=L2=L3=L4,尺寸公差±0.02mm。铰链调整示意图如图8所示。

图8 调节铰链同轴示意图

同理测量各铰链上基准面与中心体法兰面高度,调整至等高且尺寸公差±0.02。根据检测调整并保证:上下边块翻转两铰链组合同轴度误差≤φ 0.2mm。角边块翻转组合同轴度误差:≤φ0.2mm。紧固铰链处螺栓并销钉定位,试折叠及展开天线,确保折叠及展开动作顺畅无卡顿。

3.3 其余部件装配

各背架上的定位与锁紧装置,保证天线反射体折叠展开时的定位与锁紧,满足天线反射体展开工作时的精度要求。装配时采用工装确定机构的连接板安装位置,同时保证锁定销孔同轴,以此来满足定位精度要求。拆除工装后锁定销可以顺利插入孔内,并且确保天线反射体在翻折过程中无干涉现象,展开后型面精度在设计范围之内。

通过旋转样板、卷尺调整面板就位姿态及侧边方向;按照旋转样板各点距面板的竖直距离20mm,统一粗调主反射面,调测点各位置度误差为±1mm;此时,面板基本处在理论型面位置,但需注意边块与中间块面板接缝处的缝隙3mm且均匀。

4 测量及结果

各面板整体连接在背架上形成天线反射体,粗调完成后还需对反射面精度进行再次检测调整。作为型面精度检测常用的非接触式测量方法—数字摄影测量法[6],其系统精度为0.01mm(r.m.s),满足产品检测要求。反射体型面精度采用摄影测量系统检测,测量点约150个,折叠前、折叠后(至少三次收藏、展开)主反射面精度均满足设计要求。反射装配各检测数据见表2所示。

表2 反射体装配测量结果

5 结束语

本文针对该车载天线背架数量多及安装复杂、铰链动作多的特点,分析安装难点,合理安排装配工艺措施,有效指导天线反射体的调整与安装,最终满足所有技术指标。实践证明样板装配反射体的方法采用合理的装配工艺,设计配套的样板工装、铰链工装及锁定工装,能简化操作,提高效率,其成本也远低于全程激光跟踪仪配法。本文可供其他类似车载折叠天线反射体的安装与检测参考。

通过对整个天线反射体架构安装过程分析,后续装配需进行以下研究:一是合理安排天线背架的装配顺序,简化流程,提高效率;二是铰链安装时设计整体工装,减少多次调整环节;三是背架的安装精度直接影响后续反射体型面的装配精度,在后续装配中,仍需提高安装精度。