基于P-S-N的航空板翅式换热器热疲劳分析

2023-04-07张伟王楠

张 伟 王 楠

(新乡航空工业(集团)有限公司, 河南 新乡 453000)

0 引言

疲劳是引起航空换热器结构和构件失效的主要原因之一。根据载荷工况和工作环境通常可以分为高/低温疲劳、接触疲劳、冲击疲劳以及热疲劳等。由温度循环变化产生的热应力所导致的疲劳称为热疲劳,热疲劳属于高周疲劳,交变应力一般远低于材料的屈服极限,断裂前的循环次数远大于105~107。

确定疲劳寿命的方式主要有试验和分析2 种。高/低温、冲击疲劳试验有成熟的试验标准和条件,试验方式相对易于实现。由于热疲劳工况复杂(冷热通道均为温度-压力-流量三综合试验)、试验周期长且试验代价高(试验费用为5 000 元/h),因此采用全寿命分析法可以降低成本。全寿命分析法又称S(应力)-N(寿命),是一种基于材料或零件S(应力)-N(寿命)关系曲线进行全寿命分析的分析方法。MSC.Fatigue 软件可以基于S(应力)-N(寿命)曲线,用雨流循环计数法和Palmgren-Miner 线性累计损伤理论(Miner 理论)进行全寿命分析,是航空行业应用较广的疲劳分析软件。该文主要基于S-N 方法和MSC. Fatigue 软件对换热器热疲劳寿命进行分析。

1 模型定义

1.1 物理模型定义

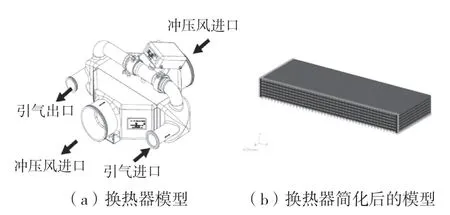

换热器由换热器芯体、管路以及温控活门组成。当正常工作时,热通道为225 ℃的发动机引气,冷通道中的空气是来自飞行环境中的冲压空气。温控活门通过调节热通道的旁通流量来使热通道的出口温度保持在(60±5)℃(如图1(a)所示)。由于换热器整体材料均为3003 铝合金,材料特性相同,换热器热应力交变在换热器芯体部分最集中,因此选取换热器芯体为热疲劳分析考核部件[1]。简化后的模型换热器芯体(如图1(b)所示)是换热器的换热核心部件,由热通道封条、热通道翅片、隔板、冷通道封条以及冷通道翅片焊接而成(采用铝合金真空钎焊焊接)。

图1 换热器

1.2 边界条件定义

1.2.1 热疲劳工况定义

采用新航集团自主开发的换热器性能计算软件进行分析,飞行包线稳态极热天地面慢车状态(引气侧入口温度为225 ℃,流量为42.0 g/s,压力为411.6 kPa,湿度为1.4%;冲压风侧入口温度为55 ℃,压力为101.4 kPa,流量为128.4 g/s,湿度为1.4%)是换热器性能最严酷的状态点,两侧温差最大,产品承受的热应力最大。用该状态点可以考核换热器在实际工作中的高温疲劳寿命。

1.2.2 热分析边界条件

结合热仿真分析结果,边界条件如下:1) 热通道进口温度为225 ℃,热通道出口温度为66 ℃。2) 冷通道进口温度为55 ℃,冷通道出口温度为83 ℃。3) 热通道空气与翅片的对流热交换。4) 冷通道空气与翅片的对流热交换。

1.3 材料特性

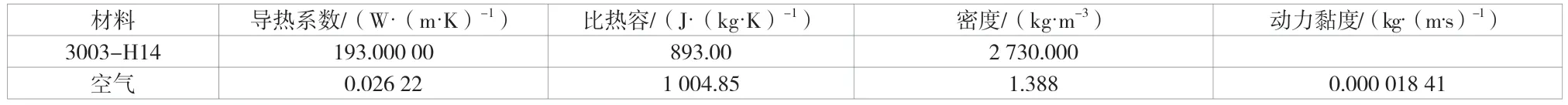

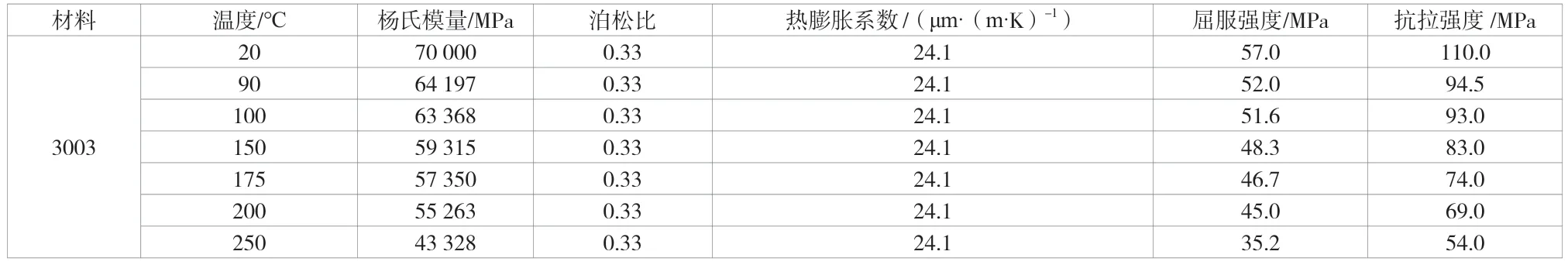

产品材料组成:换热器芯体材料为3003 clad 4004,封条材料为3003-H14,侧板材料为3003-H14。其材料热力特性见表1,机械特性见表2。

表1 材料热力特性

表2 材料机械特性

1.4 热分析

由于芯体在工作过程中温度分布不均匀,因此在采用S-N方法计算芯体疲劳寿命的同时需要考虑温度对材料S-N数据的影响。

基于1.2.1 中模型的简化,极热天地面工作状态点一是最恶劣的工作状态。对应的工作参数见表3。

表3 换热器装置热天下的工作参数状态一

采用MSC. Fatigue 对换热器芯体温度场进行分析,最终的温度分布如图2(a)所示,换热器芯体最高温度为176 ℃,在芯体热通道进口和冷通道出口相邻的区域的温度较高[2]。

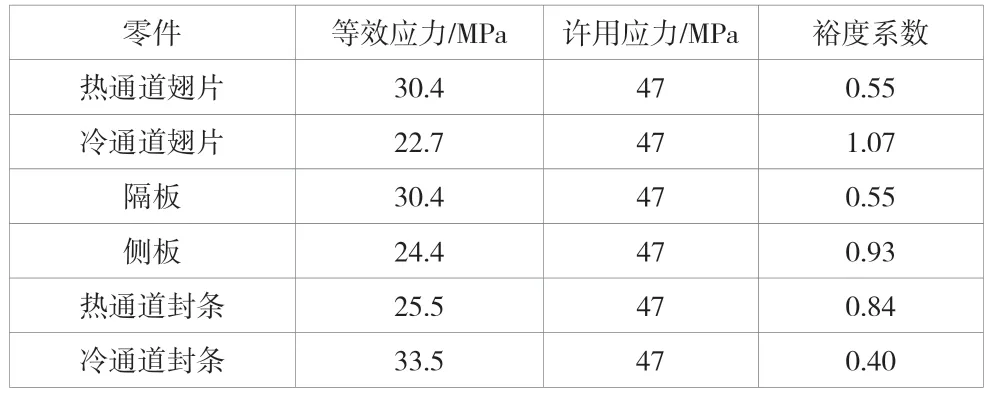

1.5 结构分析

在换热器的工作过程中,整个芯体的温度分布不均匀,会产生不均匀的热变形,从而产生热应力。以1.2.1 中选取的工况点(引气侧入口温度为225 ℃,流量为42 g/s,压力为411.6 kPa,湿度为1.4%;冲压风侧入口温度为55℃,压力为101.4 kPa,流量为128.4 g/s,湿度为1.4%)作为热疲劳初始参考点,以1.4 的温度场分析结果作为热疲劳终点参考,进行换热器结构应力分析。分析结果如下:芯体的最大应力为33.5 MPa,出现在热通道进口处,如图2(b)所示。芯体各部分的最大应力和安全裕度见表4。

表4 换热器的最大载荷以及安全裕度

图2 换热器芯体有限元分析

安全裕度MS的定义如公式(1)所示。

式中:MS为安全裕度;σall为许用应力;σvm为范式等效应力。

2 P-S-N 热疲劳分析

MSC. Fatigue 热疲劳分析主要由参数定义(边界条件、3D 模型和材料特性)、FEM 有限元分析、热分析(瞬态热分析、稳态热分析)、结构分析(弹性结构分析、弹塑性结构分析和黏塑性结构分析)、疲劳损伤分析以及疲劳仿真结果等环节组成。

S-N(应力-寿命)曲线是疲劳可靠性寿命估算的基本性能数据之一,也是表征材料疲劳可靠性性能的重要指标。一般材料疲劳寿命与材料的强度极限呈正相关,与使用应力值呈负相关。材料的S-N 曲线是描述疲劳试验试样所受应力或应变与循环次数N关系的曲线[3],如公式(2)所示。

式中:N为材料的疲劳寿命;S为应力范围。

S-N 曲线一般分为3 个阶段(如图3(a)所示):1) 低周疲劳寿命区(LCF)。应力高,寿命低(N=1/4~104),曲线平缓,Sb为在静载荷作用下的疲劳强度值。2) 高周疲劳寿命区(HCF)。寿命区间为104~107,一般属于材料正常范畴,在对数坐标系中显示这个区域的S-N 曲线,可以近似看作1条直线,热疲劳属于高周疲劳。3) 亚疲劳寿命区(SF)。疲劳寿命大于106~107,可达到百万次数级别,视作试件的无限寿命区域。

在基于S-N 曲线的寿命分析中,由于材料疲劳存在不可避免的分散性,即同一组试件在同样的条件(S)下进行试验,它们的疲劳寿命并不一样,但却具有一定的分布规律且该分散性随着应力幅的减小而更显著,与概率有统计学意义。因此,在材料疲劳特性的试验分析中引入存活率(P),以满足实际工程的要求。

疲劳寿命N为P和S的二元函数,P、S和N的函数关系形成三维空间中的1 个曲面,但是为了与传统的S—N 曲线一致,工程上习惯将P、S和N的函数关系画在S—N 的二维坐标系中,当P的取值一定时,就以S为自变量,形成1条S—N 曲线。当P的取值变化时,每个P值对应1条S—N 曲线,从而形成S—N 的曲线簇,也将其称为P—S—N 曲线[1]。MIL-HDBK-5J 航空器金属材料手册以及ASTM-E739中给出详细的P-S-N 曲线簇分析获取方法。

由于存活率P会显著影响S-N 曲线,不同存活概率都对CAE 疲劳分析有明显的影响。因此设计时必须慎重选择存活概率。由于材料试验数据的有限性,因此该文的存活率P选择了较保守的50%,对寿命分析来说,可以根据引言中MIL-HDBK-5J 以及ASTM- E739 中的方法验证、拟合存活率P,以获取更准确的分析结果[4-5]。

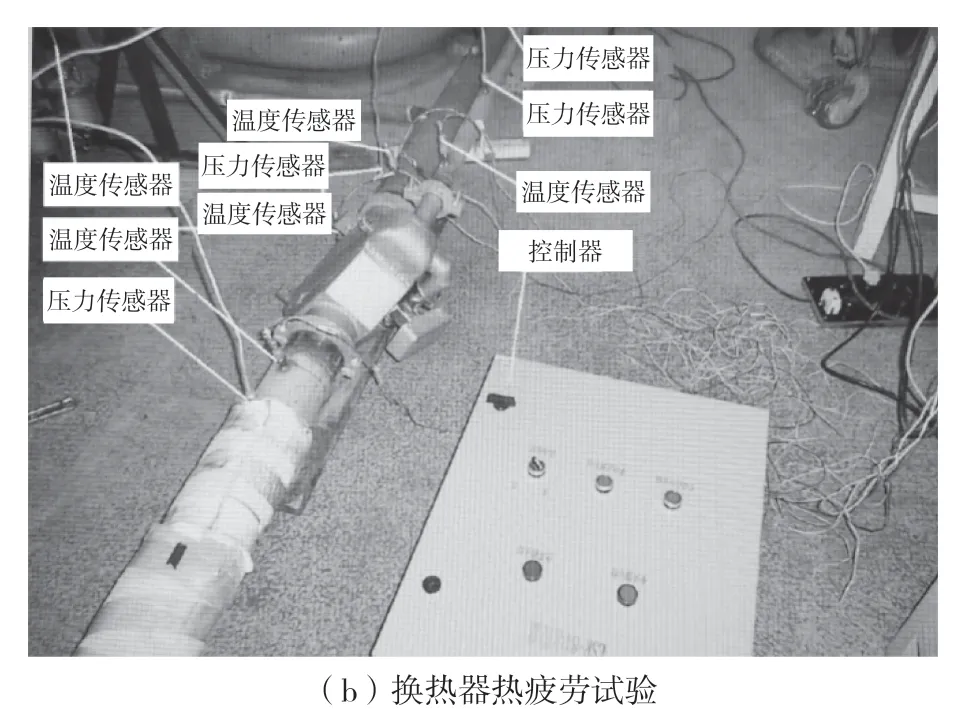

基于MSC. Fatigu 软件及P-S-N 方法,换热器芯体的疲劳寿命分析如图3(a)所示,换热器封条的最短寿命为循环3.33×105周,隔板和侧板的最短寿命为循环3.33×105周,热通道翅片的最短寿命为循环3.33×105周,冷通道翅片的最短寿命为循环8.9×108周。疲劳破坏最先发生在热通道进口和冷通道出口交接的热通道区域,疲劳寿命的最小值为333 000 周,比设计要求值100 000 周大。135%的热疲劳寿命试验(循环135 000 周)如图3(b)所示,试验总时长为1 350 h,最终结果满足寿命要求。

图3 换热器热疲劳分析及验证

3 结语

该文以航空换热器热疲劳为研究对象,依次进行模型定义、热分析、结构分析以及热疲劳分析。考虑材料的不稳定性对传统意义上的S-N 寿命分析的影响,基于P(存活率)-S(应力)-N(循环)方法,使用MSC.Fatigue 软件对航空板翅式换热器进行热疲劳分析,得出在极热天地面慢车状态下,在换热器冷通道出口与热通道进口对角线的热应力通常最大,最容易产生热疲劳,该文的换热器的寿命满足设计要求,分析结果与试验结论一致。

由于可用材料验证数据的有限性,存活率P的选取存在一定的主观性,该文基于工程经验选取相对保守的50%,要想获得更准确的数据就可以参考MIL-HDBK-5J 以及ASTM- E739 中的方法验证、拟合活率P。同时,考虑试验周期和实际成本,仅进行了135%的热疲劳试验,未能对寿命极限进行准确评定。但考虑对工程周期和成本的影响,该文的热疲劳分析仍可以为工程领域的热疲劳设计提供一定的借鉴意义。