基于实车试验大数据分析的插电式混合动力汽车能量管理策略解析

2023-04-07曾晓帆胡明辉1b

曾晓帆,胡明辉,1b,徐 磊

(1. 重庆大学 a. 机械运载工程学院;b. 机械传动国家重点实验室,重庆 400044; 2.中国汽车工程研究院股份有限公司,重庆 401120)

随着能源短缺和环境污染问题加剧,“十四五”规划将节能减排作为低碳化进程的重要内容。插电式混合动力汽车(plug-in hybrid electric vehicle,PHEV)采用发动机做功及连接外部电网两种方式获取电能[1],与传统混合动力汽车相比,在纯电动模式驱动下,接入电网充电可实现更远的续航里程;混合动力驱动模式下,协调电机和发动机等多动力源,可降低整车能耗[2],有实现节能减排的天然优势。

能量管理策略(energy management strategy,EMS)是插电式混合动力汽车实现优良排放性能及低能耗的关键技术之一,其本质是依据车辆当前运行工况及工作模式,协调发动机、电池和电机的能量负荷,合理有效分配各动力源功率输出。国内外关于PHEV的能量管理策略正向研究较多,从理论角度提出很多先进的控制策略。

目前应用于PHEV的能量管理策略主要分为如下几类[3]:规则控制策略[4]、基于瞬时优化的策略[5-6]、基于全局优化的策略[7]、智能控制策略[8-10]。董雅倩等[11]和秦大同等[12]针对已有规则能量控制策略,使用遗传算法优化控制规则及参数。Tian等[13]使用K近邻法和期望最大法建立实时自适应能量管理系统,建立驾驶风格识别模块,并纳入等效消耗最小化策略中。Maino等[14]为动态规划算法设计一种针对不同混合动力汽车仿真的最优网格离散化自动检测方法,实现全局优化策略。针对混动系统的非线性时变特点,神经网络等智能控制被引入能量管理策略。Wang等[15]将计算机视觉和深度强化学习相结合,从视觉输入中自主学习最优控制策略,将检测到的视觉信息作为状态输入用于连续 DRL 模型输出能量管理策略,以提高混合动力电动汽车的燃油经济性。Xie等[16]提出基于随机模型预测控制(SMPC)能量管理策略,采用马尔可夫链蒙特卡罗方法(MCMC)以多尺度单步(MSSS)的形式对当前状态下的速度序列进行预测。

然而上述研究大都处于理论分析及方案研讨设计阶段,实车道路试验研究很少。为了进一步提升中国自主设计研发插电式混合动力汽车能量管理策略的能力,笔者设计并开展对国外某先进串并联混合动力系统能量管理策略的逆向研究解析。

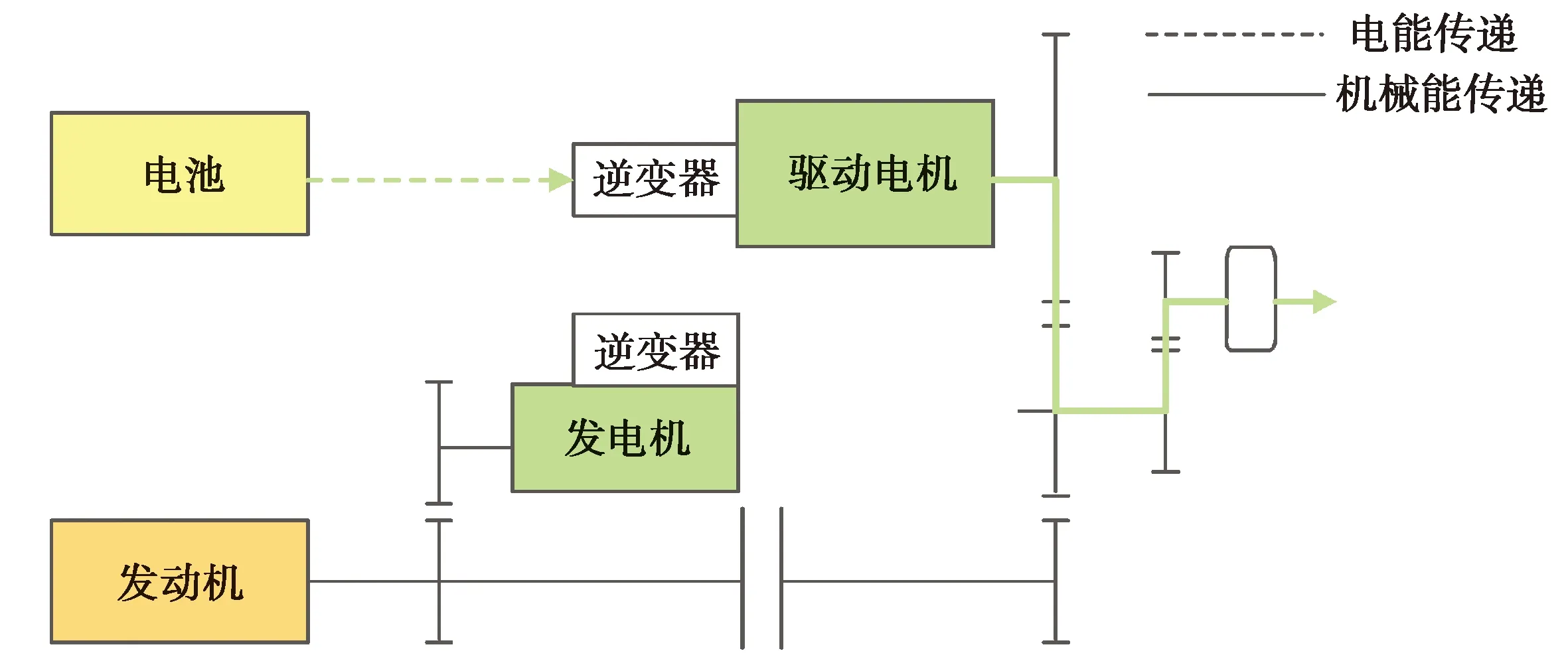

1 串并联混合动力系统介绍

本研究中所选的串并联混合动力系统已经被证实拥有高效的能量分配机制,关键部件基本参数见表1,其总成结构布置如图1所示。在该类构型中,发动机与电池均作为动力系统的能量源,其中发动机又与驱动电机同时作为系统的动力源。发电机与发动机通过发电机齿轮副相连;发动机通过离合器与发动机齿轮副相连;驱动电机输出的动力通过驱动电机齿轮副与发动机传来的动力相耦合,并经过主减速器驱动车轮。图1中红色的线条代表CAN信号通信,CAN(controller area network)是控制器域网。

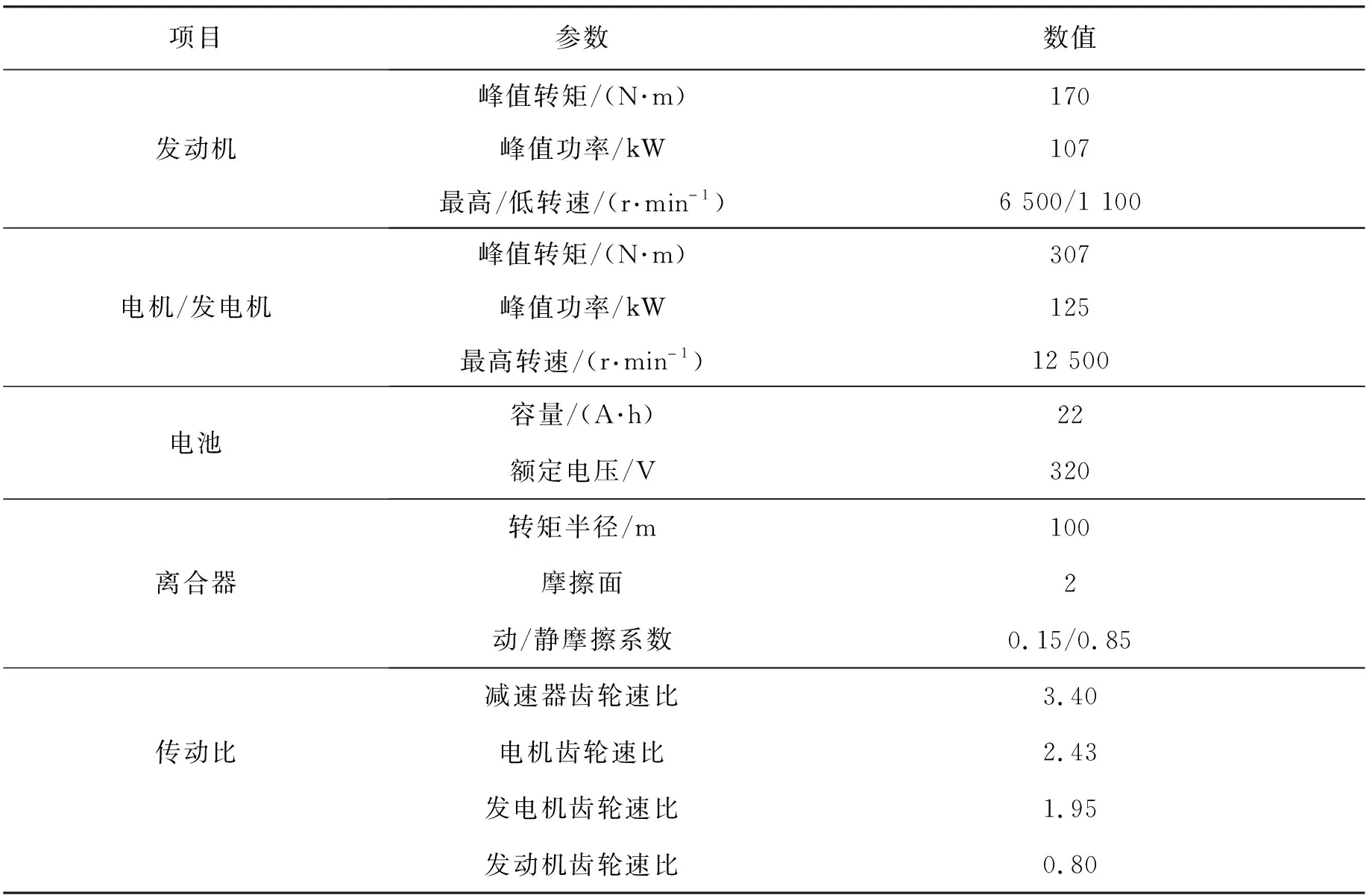

表1 各部件基本参数

图1 串并联混合动力系统结构图Fig. 1 Structure diagram of series and parallel hybrid power system

2 PHEV能量管理试验解析

插电式混合动力车辆的能量管理涉及整车的动力性、经济性及模式功率分配。为此,将能量管理分为3个方面分别进行整车试验,依次为:整车动力性能测试、整车经济性能测试、整车模式功率分配测试,并在试验基础上进行策略解析。整车试验以及具体解析流程如图2所示。图中的CD表示电量消耗(charge depleting),CS表示电量保持(charge sustaining),NEDC工况(new European driving cycle)为新欧洲汽车法规循环工况,US06为美国设置考察测试样车在高速度、高加速度情况下排放情况的一种工况,HWY工况(highway driving cycle)为美国高速公路工况。

图2 能量管理策略试验解析流程图Fig. 2 Flow chart of energy management strategy test analysis

2.1 整车动力性能试验解析

车辆驱动力识别策略直接影响整车动力性,而传统的车辆驱动力识别策略与车辆当前状态(如加速踏板开度及其变化率、电池状态(SOC)、电机转矩限制、车速等)有关,因此,设计了车辆固定踏板试验和变速率踏板试验来观察不同车辆状态下整车动力响应特性,以解析整车动力性。

2.1.1 固定踏板特性

插电式混合动力汽车基于电池状态SOC分为电量消耗(CD)与电量保持(CS)两个运行阶段。CD阶段的初始状态是PHEV的电池初始满SOC,之后车辆电池能量消耗,当小于一定SOC时进入CS阶段。以CD阶段试验为例进行说明。CD阶段固定加速踏板开度试验的条件为:初始SOC为80%,加速踏板开度0%~100%,ECON开关(节能模式开关)、HV开关(车载高压开关)和电动附件开关全部关闭,车辆从静止开始加速,直至车辆匀速行驶。为全面描述CD阶段各加速踏板开度下的车辆响应情况,将驱动试验的车速、车辆加速度、电机功率、发动机扭矩、电机扭矩和半轴扭矩的变化情况列出,见图3所示。

从图中可以看出,各加速踏板开度下的车速会趋于一个稳定值,其中图3(a)加速踏板开度大于50%时,出于安全考虑,加速到最高车速后巡航至90 s后减速停车。与此对应,驱动电机和发动机转速也有一个稳定值。驱动电机转矩和半轴转矩均存在峰值和稳定值,发动机的转矩先出现一个较小的峰值,然后趋于稳定。

由图3可看出,40%~90%加速踏板开度试验中驱动电机转矩出现缺失现象,此现象可能由踏板特性或部件功率限制引起。下面以80%加速踏板开度试验为例进行分析(见图4)。

图4 80%加速踏板开度试验结果Fig. 4 Test results of 80% accelerator pedal opening

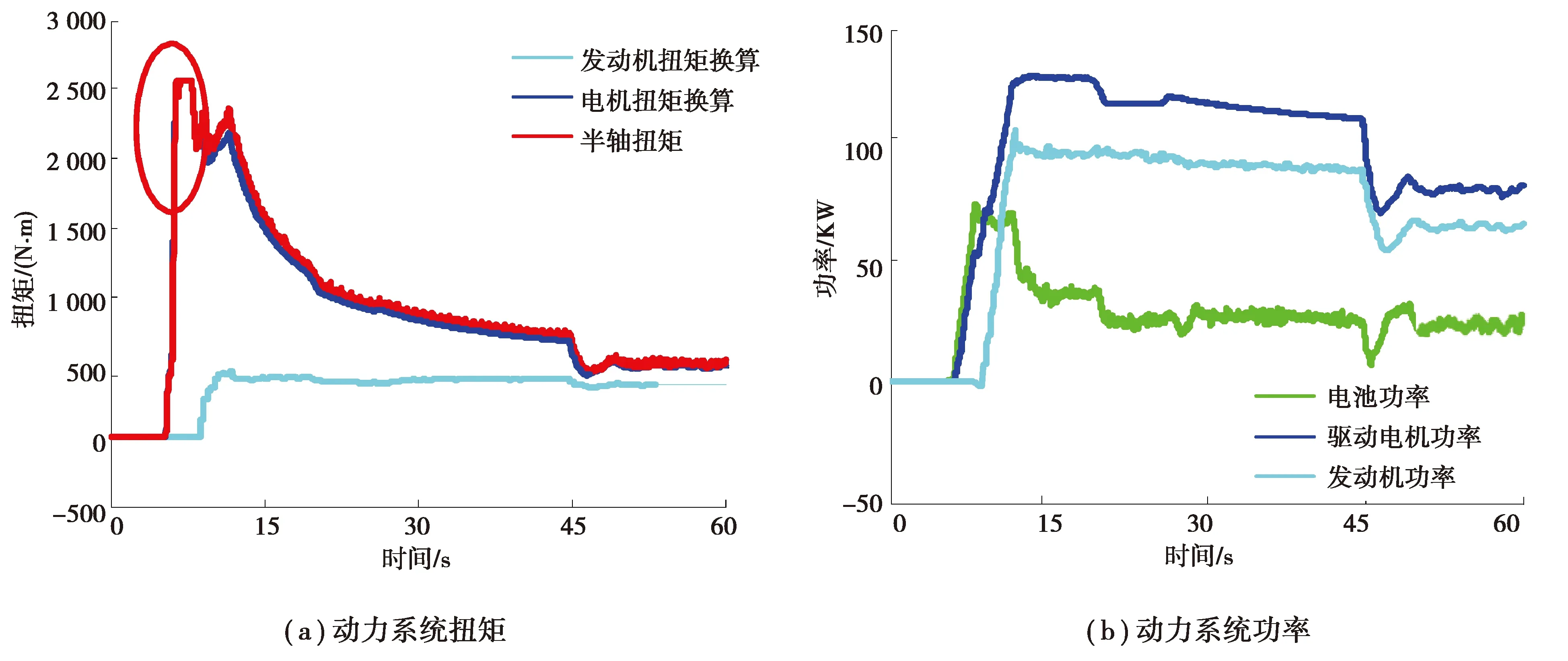

图4所示为80%加速踏板开度试验,40%~90%加速踏板开度试验具有类似的特征。在40%~90%开度下,半轴转矩出现如图标注区域所示的转矩缺失。下面从动力系统部件的工作状态分析产生此现象的原因(见图5)。

从图5可以看出,电机和半轴转矩出现缺失的时间段恰好为车辆从纯电动驱动模式到混合动力驱动模式的切换过程。在8 s时,电池功率已经达到68 kW的瞬时放电功率限制,而车辆的功率需求在持续增加,因此发动机起动。由纯电动驱动模式到混合动力驱动模式的切换过程中,发动机从开始起动到发出目标功率需要一定的时间(图中8~12 s),这段时间发电机发出的功率小于目标功率,需要电池进行补偿,而此时电池功率已经达到68 kW的最大值。因此车辆只能发出此时能达到的最大功率,驱动电机的功率和转矩受到限制。若想消除此处的转矩缺失,需要从改变模式切换条件的角度考虑,使发动机提前起动以满足车辆的功率需求。

图5 80%加速踏板开度转矩缺失分析Fig. 5 Analysis of 80% accelerator pedal opening torque loss

为了进一步确认上述分析的正确性,进行了100%加速踏板开度试验(见图6)。

图6 100%加速踏板开度试验结果Fig. 6 Test results of 100% accelerator pedal opening

图6显示在100%加速踏板开度下,车辆起步后发动机立即起动,车辆进入混合动力驱动模式运行。整个过程电池没有达到瞬时放电功率限制,可以补偿发电机不足的功率,驱动电机功率不会受到限制。

固定踏板特性下CD、CS模式踏板特性对比如图7所示。可以看出,CD、CS模式各踏板开度下峰值转矩的变化趋势基本相同,各踏板开度下对应的峰值转矩CD阶段比CS阶段略大,说明在动力电池电量不足时,车辆倾向于减弱动力性,提高经济性。

图7 CD、CS模式踏板特性Fig. 7 Pedal characteristics of CD and CS modes

2.1.2 变速率踏板特性

分析加速踏板变化速率影响的试验条件为:初始SOC为30%和80%,加速踏板开度以慢和极慢2种速率从0%增加到目标开度(5%、10%、15%、20%、25%、30%、40%、50%、60 %、70%、80%、90%、100%),ECON开关、HV开关和电动附件开关全部关闭,车辆从静止开始加速,直至车辆匀速行驶。慢踩加速踏板的速率大约为每秒增加5%的开度,极慢踩加速踏板的速率大约为每秒增加2%的开度。

下面以初始SOC为30%为例进行说明,对比踏板开度相同,踏板以3种不同的速率变化时动力系统的功率需求情况(图8)。

踏板开度相同但踏板开度变化速率不同时,车辆识别的加速意图是不同的。固定踏板开度下车辆给定的转矩需求较大,踏板开度变化时会限制车辆的转矩需求。试验中2种踏板变化速率对转矩的限制没有明显影响,而初始SOC对转矩限制的影响比较明显,SOC越低,电机转矩也被限制得越低。

图8 初始SOC为30%不同踏板速率对比Fig. 8 Comparison of different pedal speeds of initial SOC at 30%

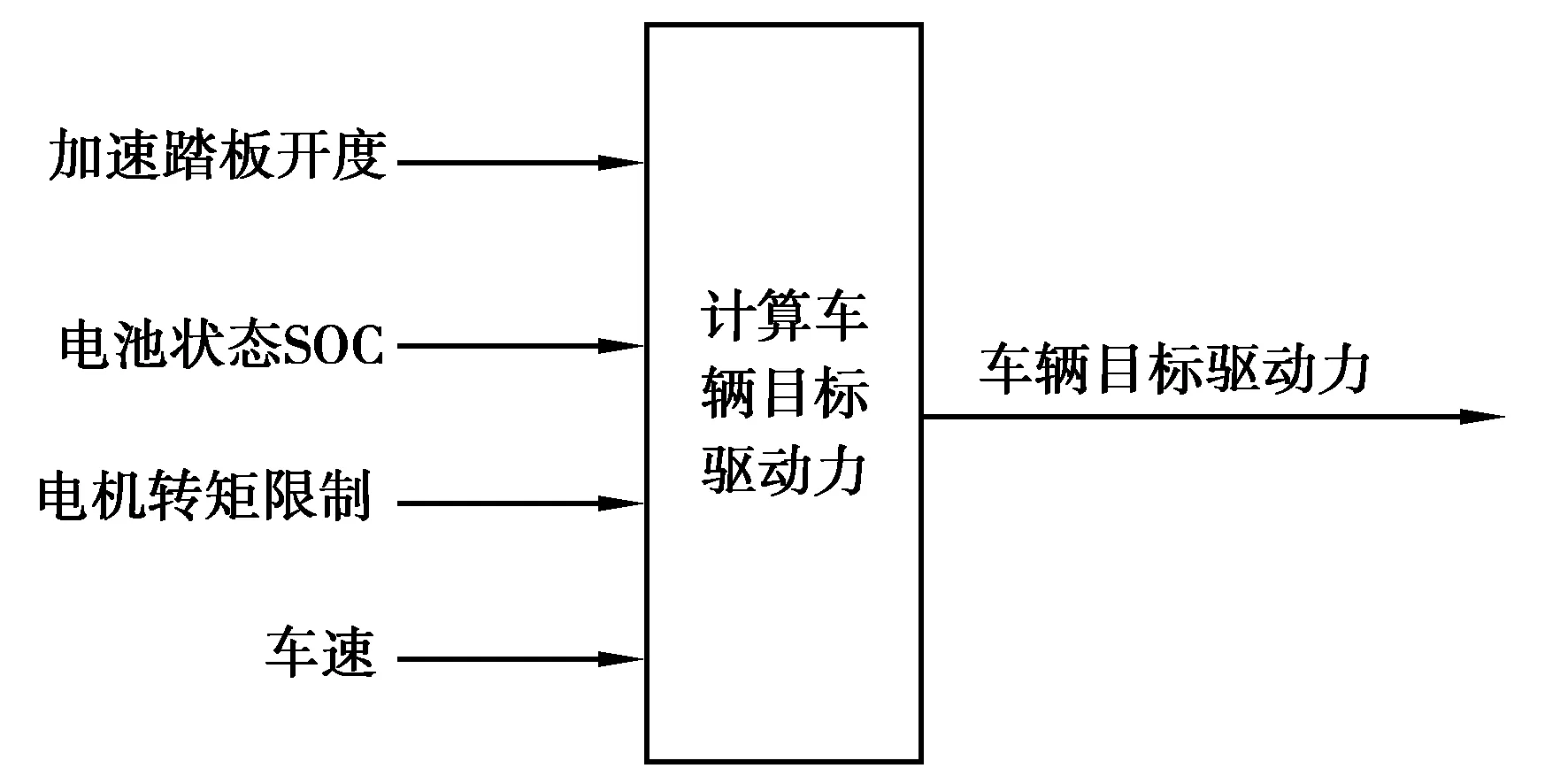

从以上分析可以得出车辆动力性与当前车辆状态之间的逻辑判定关系如图9所示。

图9 车辆目标驱动力Fig. 9 Vehicle target driving force

车辆目标驱动力与加速踏板开度、电池状态SOC、电机转矩限制、车速有关。加速踏板开度对目标驱动力的影响与传统车相同。电机转矩限制直接影响目标驱动力的计算,也就是当电机转矩被限制时,车辆目标驱动力也被限制。车速达到最高值(180 km/h)时,需求功率会降低到一个固定值。

2.2 整车经济性能试验解析

PHEV混合动力运行模式存在多能量源耦合,耦合合理性影响整车经济性。以US06工况为例,通过瞬态工况能量消耗定量测试了解发动机、发电机与电池的匹配,以及SOC高低对整车联合控制策略的影响。

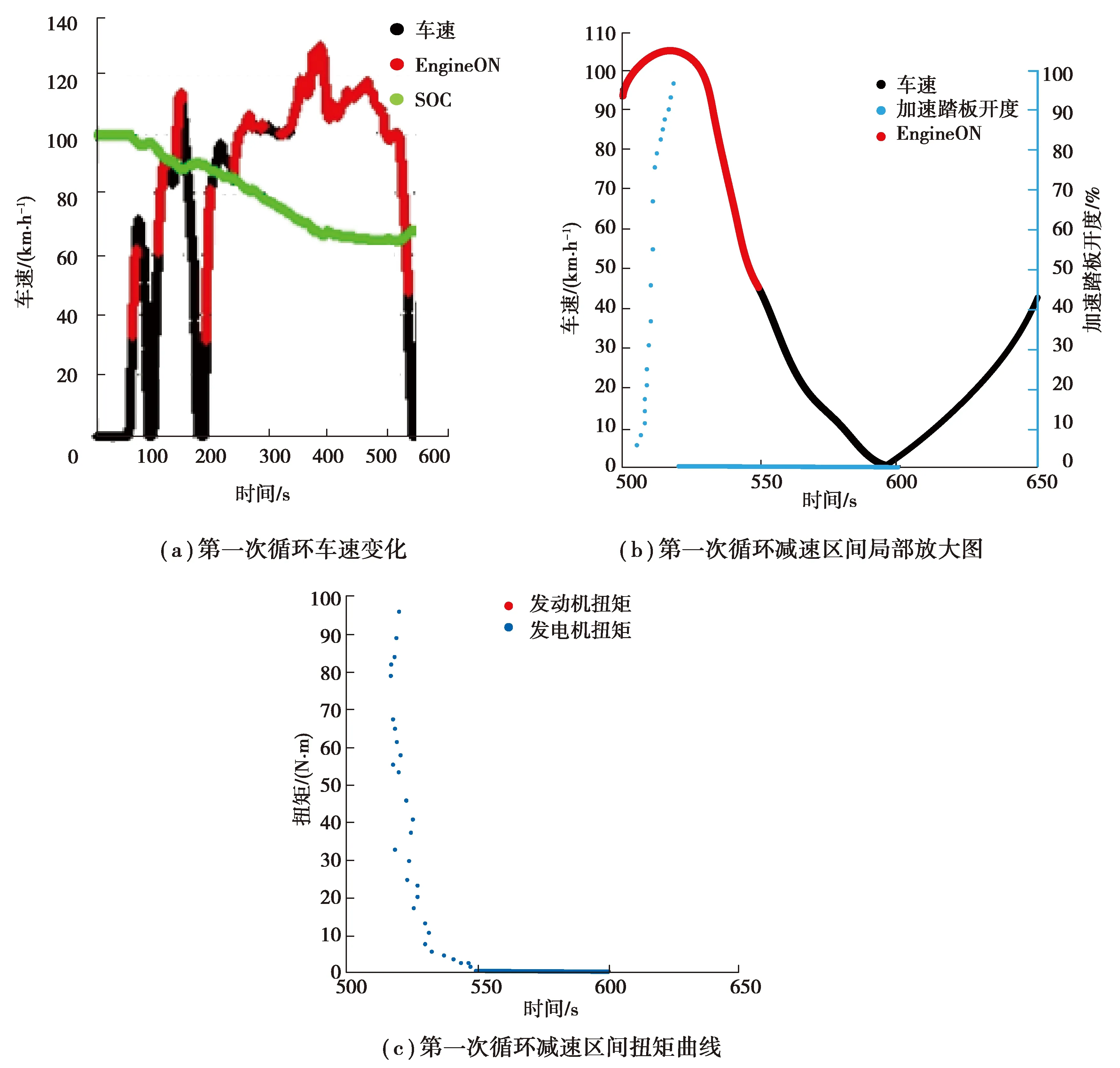

从SOC为100%的满电状态开始的CD阶段到SOC平衡的CS阶段一共运行了4个US06工况满循环。整个US06循环发动机启动情况如图10所示,其中红色曲线表示发动机启动下的车速,黑色曲线表示发动机未启动状态下的车速。

图10 US06循环发动机启动情况Fig. 10 US06 cycle engine start

随着SOC降低,发动机参与工作的比例由第一个循环的46.6%增加到最后一个循环的86.9%。这是由于US06工况属于一个高速度、高加速度的较为激进的工况,在CD阶段,纯电动模式无法满足整车动力需要,需要发动机在高SOC水平下参与驱动。在工况循环中存在减速区间内发动机启动的现象,是由于踏板操作导致,如图11所示,其中红色曲线表示发动机启动下的车速,黑色曲线表示发动机未启动状态下的车速。

图11 US06 循环特殊工况发动机-加速踏板特性Fig. 11 US06 cycle special operating engine-accelerator pedal characteristics

由图10可知,4个US06工况循环中,当SOC水平降低至大约30%时,PHEV由CD阶段转变为CS阶段。从工况的第1段加速曲线来看,CD阶段发动机启动时车速为30 km/h,电池输出功率达到62.37 kW;CS阶段发动机启动时车速为10 km/h,电池输出功率为21.88 kW。这从侧面证明了在低SOC状态下进入CS阶段后发动机启动时机的提前与电池输出功率之间的约束关系。最终SOC平衡在30%左右。

从能量分配图(见图12)可看出第2个循环开始,电池输出能量累积不断降低,电池放电输出(助力和纯电)低于电池充电输入(充电和回收),整车能量几乎由发动机提供(混合驱动模式和发动机直驱模式)。由于US06属于较为激进的工况,即使低SOC下的CS阶段,对应高功率需求的混合助力模式仍占了较大比例。

图12 SOC与能量分配关系图Fig. 12 SOC and energy distribution diagram

2.3 整车模式功率分配解析

PHEV本身的模式控制策略决定了不同工作模式下的零部件工作点均不同,功率分配由各控制器(包括发动机控制器、电机控制器、电池管理系统、整车控制器)协调配合,共同完成整车驱动,满足以驾驶员操作(踏板)和车辆状态(车速、SOC)等决定的整车需求功率。本小节以纯电动驾驶(EV drive)模式为例进行分析。

纯电动驱动模式仅有电池这个单能量源,不存在多能量源功率分配,只需考虑整车功率需求、电池可放电功率、各部件效率及传动效率等。能量流关系如图13所示。

图13 纯电动驱动模式能量流动Fig. 13 EV drive mode energy flow

2.3.1 电池充放电能力

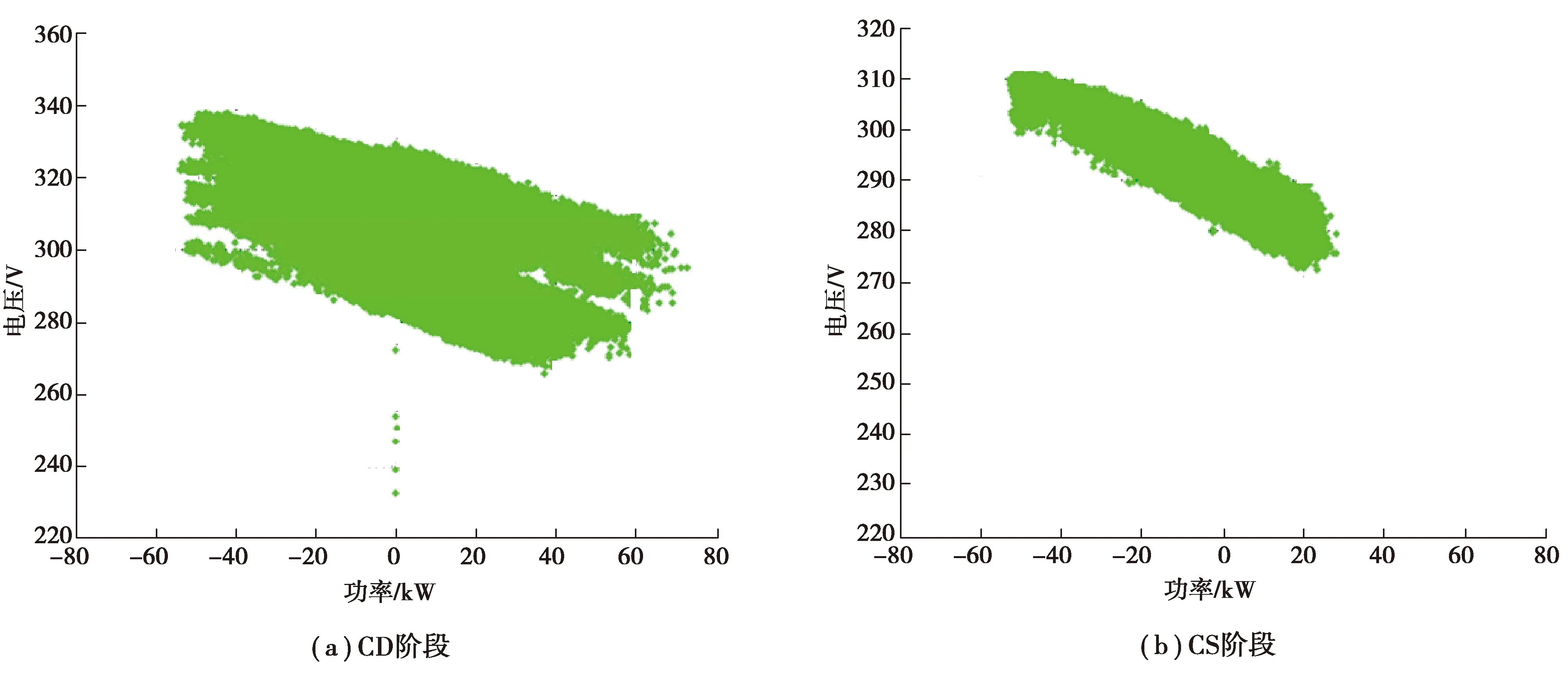

整合US06、UDDS、HWY 3个工况的试验数据结果,分析纯电动驱动模式电池充放电能力,如图14所示。

图14 CD/CS阶段纯电动驱动模式电池充放电能力Fig. 14 CD/CS stage EV drive mode battery charge and discharge capacity

CD阶段与CS阶段的电池充放电能力差异较大。CD阶段放电功率可达到72.88 kW,且大多数集中在60 kW以下,充电功率最大为-53.47 kW;CS阶段放电功率最大值29.82 kW,充电功率最大值-51.9 kW。由于CS阶段SOC较低,考虑到安全性、电池保护以及电池自身输出能力等因素,电池管理系统(BMS)对电池放电能力进行一定程度的限制,会影响到电机工作点。

2.3.2 电机工作点

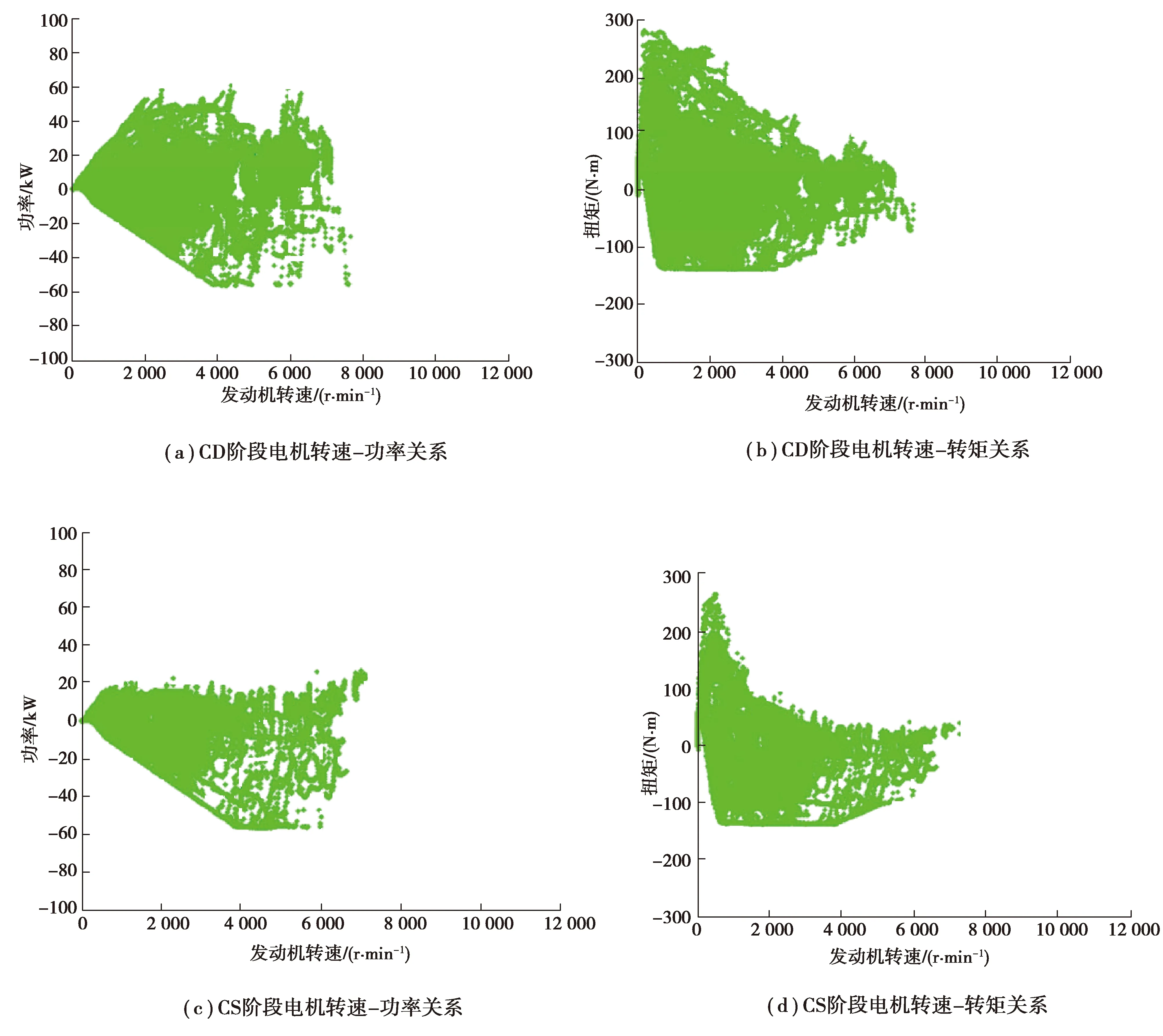

整合US06、UDDS、HWY 3个工况的试验数据结果分析纯电动驱动模式电机工作点,如图15所示。

图15 CD/CS阶段纯电动驱动模式电机工作点Fig. 15 CD/CS stage EV drive mode motor operating point

3 PHEV能量管理策略解析

正向设计能量管理策略采用先进的算法和控制理论对PHEV功率进行有效分配。上文中已通过试验大数据对动力性、经济性、功率分配进行解析,综合上述解析结论得到该系统的模式功率分配策略,如图16所示。

图16 PHEV模式功率分配框图Fig. 16 Power allocation block diagram for PHEV mode

由策略框图16可知,CD和CS阶段策略是基于PHEV综合效率的动态协调策略,属于能量管理策略中的规则控制策略。规则控制策略基于发动机和电机的功率要求、车速和SOC等参数,并根据设定的工作模式切换的逻辑门限值,使用流程图来实现从一种模式到另一种模式的转换,通过使发动机和电机运行在最高效率点来发挥混合动力汽车的节能潜能[17]。

以CD阶段为例,通过实车试验大数据对上述解析的模式功率分配策略进行说明。综合固定踏板开度试验和HWY、JC08、UDDS、US06 4种标准工况试验的车辆工作点如图17所示,其中绿色代表纯电动驱动模式,蓝色代表混合动力驱动模式,品红代表发动机直驱模式。

根据图17,3种驱动模式存在如下重合的区域:封闭区域①为纯电动驱动模式和混合动力驱动模式的重合工作区域,该区域车速范围40~80 km/h,功率范围30~50 kW;封闭区域②为混合动力驱动模式和发动机直驱模式的重合工作区域,该区域车速范围100~180 km/h,功率范围30~50 kW;封闭区域③和区域④为纯电动驱动模式、发动机直驱模式以及混合动力驱动模式的重合工作区域,其中区域③车速范围80~100 km/h,功率范围0~30 kW,区域④车速范围80~100 km/h,功率范围30~50 kW。

重合工作区域为几种驱动模式都稳定工作的区域,可以避免驱动模式频繁切换和发动机频繁启停。

CD阶段电池的电量充足且全部来自电网充电,纯电动驱动的运行区域比较大且覆盖混合动力驱动区域。模式切换控制器为避免频繁地启停发动机,并不存在纯电动驱动与混合动力驱动、纯电动驱动与发动机直驱的切换,但存在混合动力驱动与发动机直驱的切换。

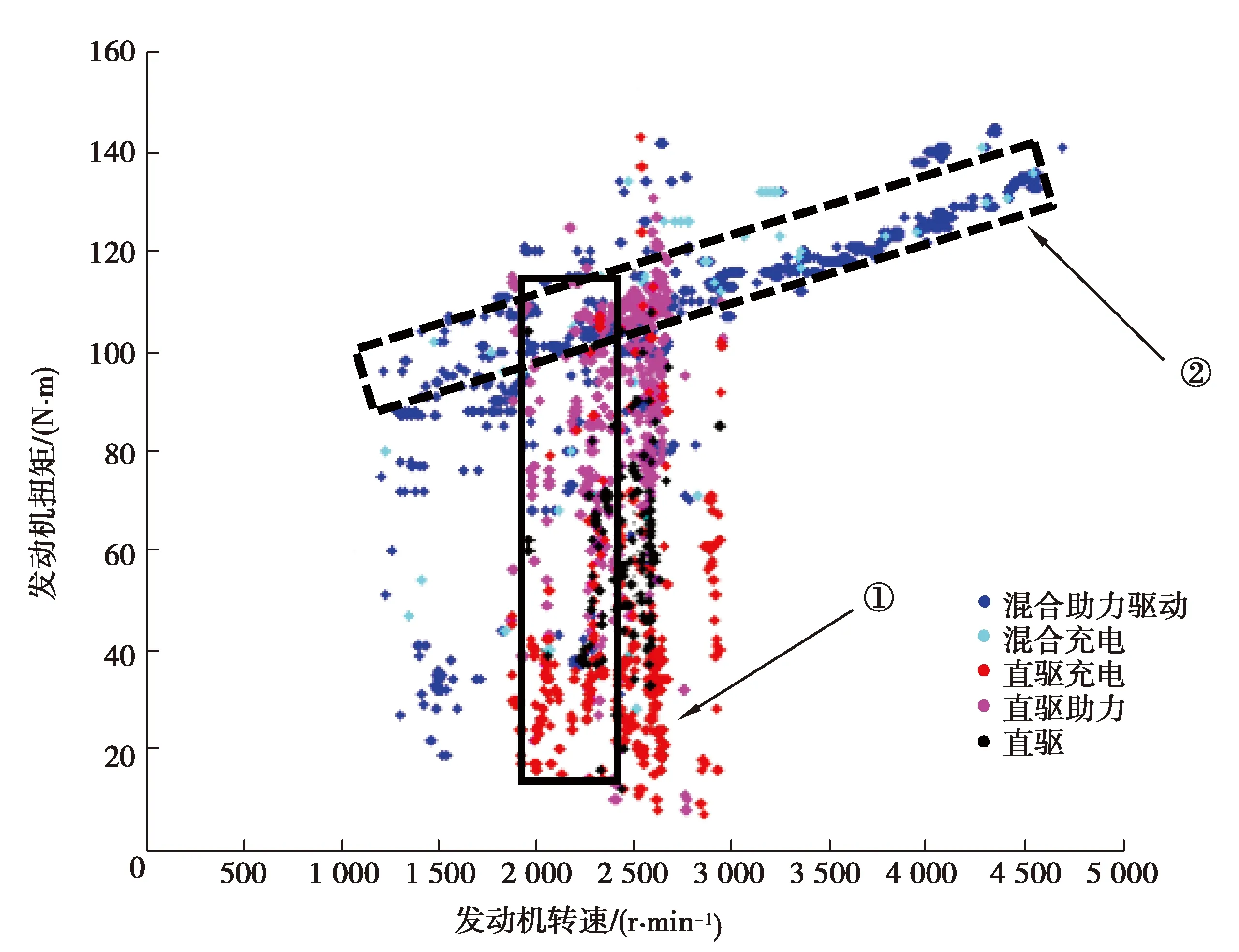

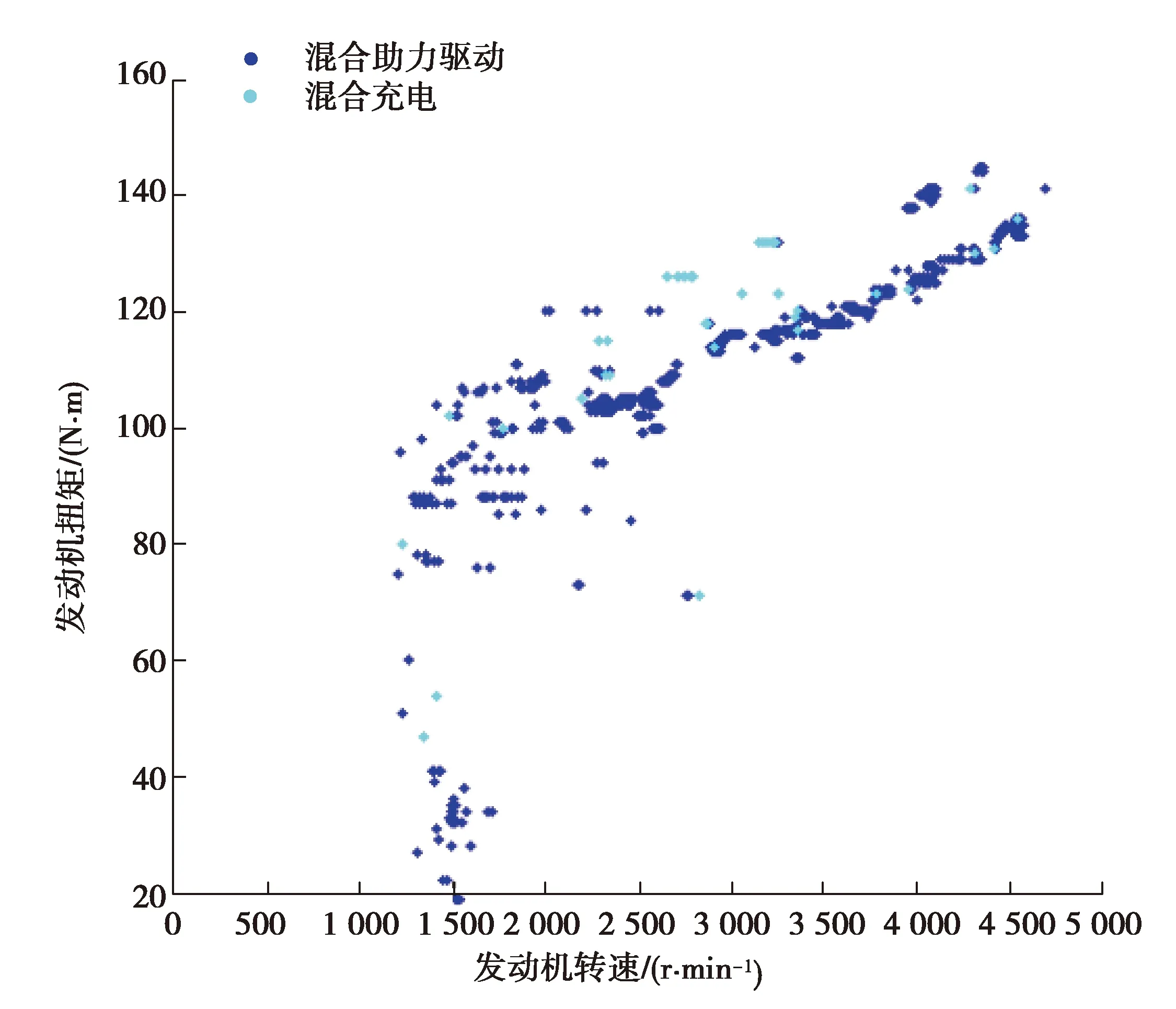

为了具体说明混合动力驱动与发动机直驱之间的模式切换机制,以UDDS、US06、JC08和HWY 4个标准工况的CD阶段数据进行拟合,发动机的工作区间如图18所示。

图17 CD阶段工况试验数据模式划分Fig. 17 Data mode division of CD stage working condition test

图18 发动机转速-扭矩分布点拟合Fig. 18 Engine speed-torque distribution point fitting

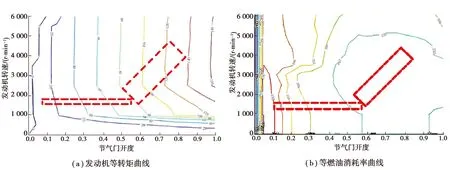

从图18可以看到发动机的2种模式工作区间:①发动机直驱模式和②混合驱动模式。下面分别针对发动机的2种模式工作区间分析发动机的工作点。

图19 发动机转速-扭矩分布点拟合(发动机直驱模式)Fig. 19 Engine speed-torque distribution point fitting (engine direct drive mode)

在CD阶段充电需求可以忽略,电池充电一般发生在整车处于减速状态(如减踏板开度引起的减速)运行时。发动机直驱在低功率需求时经济性差。在这种情况下的优化有2个方案:1)提高充电功率,间接提高发动机功率输出,改善工作点;2)关闭发动机,以纯电动运行。选择方案一方面应考虑此时电池的可充/放电能力,另一方面应考虑减速后可能的再加速,避免发动机频繁启停。

图20 发动机直驱模式下发动机转速与发动机功率、电池功率、需求功率和节气门开度的关系Fig. 20 Relationship between engine speed and engine power, battery power, demand power and throttle opening (engine direct drive mode)

图21 发动机等转矩-等燃油消耗率曲线(发动机直驱模式)Fig. 21 Curve of constant torque and constant fuel consumption of engine(engine direct drive mode)

图22 发动机转速-扭矩拟合曲线(混合驱动模式)Fig. 22 Fitting curve of engine speed and torque (hybrid drive mode)

图23 发动机转速-功率关系(混合驱动模式)Fig. 23 Engine speed and power relationship (hybrid drive mode)

图24 发动机等转矩-等燃油消耗率曲线(混合驱动模式)Fig. 24 Isotorque-isofuel consumption curves of the engine (hybrid drive mode)

综合以上分析,整车CD阶段模式切换机制有如下特点:

1)在发动机直驱模式下,由于发动机与车轮直接连接,转速不可调,且工作范围较窄。此时模式切换控制器根据整车需求功率采用转矩控制策略,使发动机工作区间集中在经济区间。但由于发动机转速覆盖面窄,控制工况有限。

2)在发动机混合驱动模式下,由于发动机与车轮没有直接连接,转速和转矩均可调,工作范围广。此时模式切换控制器根据整车需求功率,采用功率跟随控制策略。由于混合驱动模式下发动机与车轮解耦,控制器能使发动机完全工作在最优经济区间。

3)部分过渡工况发动机工作点存在优化的可能。

比较混合驱动模式与发动机直驱模式可知,混合驱动模式与发动机直驱模式的选择更多考虑发动机、电机、发电机、电池在当下工况的综合效率。

4 PHEV能量管理策略仿真分析

4.1 串并联混合驱动系统建模

以某上市PHEV为实例,基于Matlab/Simulink平台建立串并联混合驱动系统模型,如图25所示。该动力系统模型包含发动机模型、电池模型、驱动电机模型、发电机模型、发电机齿轮副模型、离合器(Clutch)模型、发动机齿轮副模型、驱动电机齿轮副模型、主减速器模型及车身系统模型。

图25 车辆系统模型Fig. 25 Vehicle system model

4.2 能量管理策略仿真及试验对比分析

4.2.1 仿真结果

采用UDDS工况来验证解析策略,仿真结果如图26所示。

图26 UDDS工况仿真Fig. 26 Simulation results in UDDS working condition

UDDS工况下串并联驱动系统的车速仿真结果如图26(a)所示。可以看出,实际车速与目标车速跟随效果良好,验证了搭建模型的有效性。图26(b)描述了UDDS工况不同运行模式下所需功率随时间的变化。 UDDS工况下,纯电动驱动是主要的驱动模式,当系统所需功率逐渐增加时,转变为混合驱动模式或发动机直驱模式。

4.2.2 仿真与试验对比分析

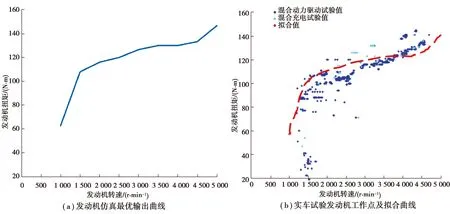

以CD阶段为例,在混合驱动模式下,根据发动机等转矩曲线及等燃油消耗率曲线,可以得到混合驱动模式下发动机的最优输出曲线如图27所示。最优输出曲线与由实车试验所得的发动机工作点拟合曲线一致。

图27 发动机最优输出曲线(混合驱动模式)Fig. 27 Optimal engine output curve (hybrid drive mode)

从仿真结果可以看出,依据模型所得的串并联混合系统的主要驱动部件如发动机的工作点与由实车试验大数据拟合所得实际工作点相同,且可以按照制定的控制策略,准确地进行模式识别和切换。因此可以利用该模型和控制策略来指导同类动力系统的性能研发和性能分析。

5 结 语

提出了一种通过逆向探究PHEV能量管理策略的实车试验方法以及解析分析方法。首先设计并完成整车动力性和经济性实车试验,据此进行动力性和经济性性能指标解析,并在此基础上通过整车模式功率分配解析获得整车的能量管理策略。实车测试及建模仿真分析结果解析出了该系统的能量管理策略,证明了该方法的有效性与可行性。该方法可用于指导同类型动力系统的能量管理策略设计。