基于磁探针检测的压力管道内壁缺陷评估研究

2023-04-01曾恒炜张芝茂钱正春葛英飞成焕波

曾恒炜,张芝茂,钱正春,葛英飞,成焕波

(南京工程学院 机械工程学院,江苏南京,211167)

0 引言

压力管道是一种利用内部压力运输液体和气体的管状设备,其广泛应用于石油、燃气、化工等产业。因其长期处于高温、高压和内部介质的共同作用下,管道内壁容易出现腐蚀、裂纹、凹坑等缺陷,从而引发各种危害性的后果,因此需要寻找一种合适的无损检测方法对压力管道的内壁完整性实施检测与评估[1~2]。目前常见的管道检测方法大多采用管内检测的方式,一般通过管道机器人携带检测设备与仪器进入管道,并对管道内壁进行检测与分析。由于各种智能管道检测仪器目前尚处于研究阶段,因此自身体积比较庞大,不仅需要液压变送器进行驱动,而且还存在着卡管的风险[3]。此外,这种内部检测方式需要事先将压力管道中的介质释放并清除干净,无法做到在线检测,每次检测都需要长时间停机,极大影响了企业正常的生产计划,因此为了提升检测效率和便捷性,急需采用外部无损检测的方式来对压力管道内壁缺陷进行检测与评估。

目前常见的无损检测方法包括漏磁、超声、涡流、射线、渗透等。其中,漏磁检测是利用材料在饱和磁化的情况下,缺陷处的材料表面会形成漏磁现象,通过对漏磁大小的检测来分析缺陷[4],这种方法在管道检测的应用中最为广泛[5],但其信号大小与缺陷间缺乏精准的线性关系,且受缺陷形状的影响较大;超声检测通过探头将电脉冲转换成声脉冲并使其进入材料内部,当声波接触到缺陷或材料内壁时便会产生反射,通过分析反射信号来评估材料缺陷的位置与大小[6],该方法虽然能有效克服材料厚度的限制,但探头与管道的曲面轮廓之间容易出现耦合不良的情况;涡流检测主要基于电磁感应原理,利用通电线圈靠近材料表面以产生涡流,同时由材料缺陷、尺寸等因素引发涡流,使材料的衍生磁场发生变化,进而改变线圈的阻抗,间接探测出材料的缺陷[7],但需要注意的是涡流检测一般频率较高,容易产生趋肤效应,只能有效探测表面或近表面的材料;射线检测虽然能有效穿透较厚的材料,但由于存在辐射危害,可能会对压力管道内的流体介质产生辐射污染;渗透检测虽然技术成熟,操作简单,但只能检测材料表面和近表面缺陷,难以对内壁缺陷进行准确识别[8]。综上所述,常见的无损检测方法因受其检测原理的制约,从压力管道外部对内壁缺陷进行检测时均存在一定的不足,故而迫切需要寻找其他合适的无损检测方法。

磁探针法最早于1949年由Werner[9]提出,在此基础上,Stauffer[10]建立了第一个探针法磁性表征装置。磁探针的主要检测原理如图1所示,探针与铁磁材料表面之间形成点接触,通过励磁设备对铁磁性材料施加交变磁场,从而在1-2-3-4围成的区域内产生磁通;并且材料内部的缺陷会引起磁通量的变化,进而在两根探针之间形成一定的电位差,满足下列公式:

图1 磁探针法检测原理图

其中,V12表示的是触点1、2之间的电位差,S1234表示回路1234所在位置的截面,B1234表示回路1234均匀分布的磁感应强度,因此探针电位差的大小实际上反映了该区域的磁通变化。由于材料缺陷处与非缺陷处的磁通变化程度不同,两者产生的电位差也不相同,因此可以根据电位差的变化规律来判断出缺陷的位置和尺寸。并且探针之间其所测得的电压信号大小相当于同一位置缠绕单匝线圈测得的信号幅值的一半,通过对信号进行后处理,能够得到局部矢量磁感应强度的变化规律。近年来,随着模拟电子技术的飞速发展,磁探针检测方法逐渐得到大家的关注与重视。Matsubara等人[11]通过对探针法原理的研究,明确了探针跨度与材料厚度的比例对测量信号分布规律的影响;Enokizono等人[12]研究了磁场强度矢量与探针测量得到的磁通密度矢量之间的关系,发现两者之间的变化存在一定的相位差,从而有助于评估定向与非定向电硅钢磁通密度的测量误差;Yamaguchi等人[13]对探针法进行了理论分析,表明了检测性能增强的可能性;Krismanic等人[14]设计出了一种手持式的便携检测传感器,实现了磁探针检测装置的小型化;Ducharne等人[15]采用磁探针法对铁磁性材料的取向进行测量,通过使用嵌入方式制备打印磁探针,实现了对材料内部磁特性的持续监测。上述研究结果表明,磁探针对材料的局部磁特性非常敏感,对铁磁性材料的内部缺陷有较好的指示作用,研究潜力较大。因此,本文利用磁探针这种无损检测方法从圆柱形管道的外部对内壁上的预制缺陷进行定量化表征与评价,为压力管道损伤与缺陷的在线监测提供借鉴与参考。

1 实验

1.1 实验装置

利用磁探针法从管道外部检测内壁缺陷的整体实验装置如图2所示。该检测装置由信号发生器产生励磁信号源,紧密绕制有600匝铜质线圈的U型磁轭倒置于检测平台上,其脚柱的末端制成具有一定弧度的凹槽形状,管道水平放置在脚柱凹槽内,使得脚柱与管道的表面轮廓相互紧密贴合。线圈两端与功率放大器(OPA549)连接,用于放大激励信号以确保磁化充足。两根磁探针采用磷青铜材质,通过3D打印的夹具安装固定于检测平台上,可实现X、Y、Z三个方向的自由移动。通过导线将磁探针与数据采集卡(NIUSB-6356)相连,实时采集并保存探针两端的电位差。为了验证磁探针法检测管道内壁缺陷结果的准确性,采用如图3所示的高斯磁通计(HC-805)对管道实施检测,该设备将霍尔传感器作为探头来采集管道表面的磁场信号分布。

图2 磁探针检测实验装置图

图3 高斯磁通计

1.2 实验方法

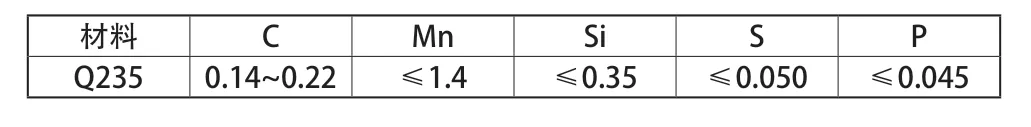

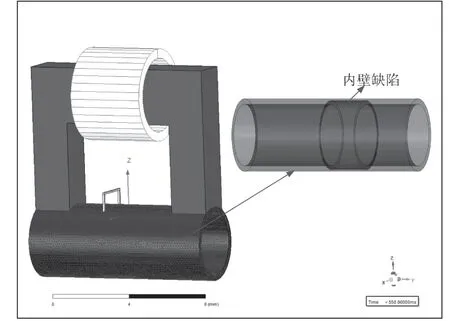

本文选用Q235碳钢材质的压力管道作为实验对象,其主要的化学成分如表1所示。管道的具体尺寸如图4所示,内壁沿轴线方向先后预制了5个长度分别为10mm、20mm、30mm、40mm、50mm的环形槽作为内壁缺陷,第一个缺陷距离管道边缘长度为10mm,并且各缺陷之间的间距均匀分布为10mm,槽的深度均为2mm,试样整体加工误差不超过±0.1mm。

表1 Q235钢管主要的化学成分(wt%)

图4 管道尺寸与内壁缺陷示意图

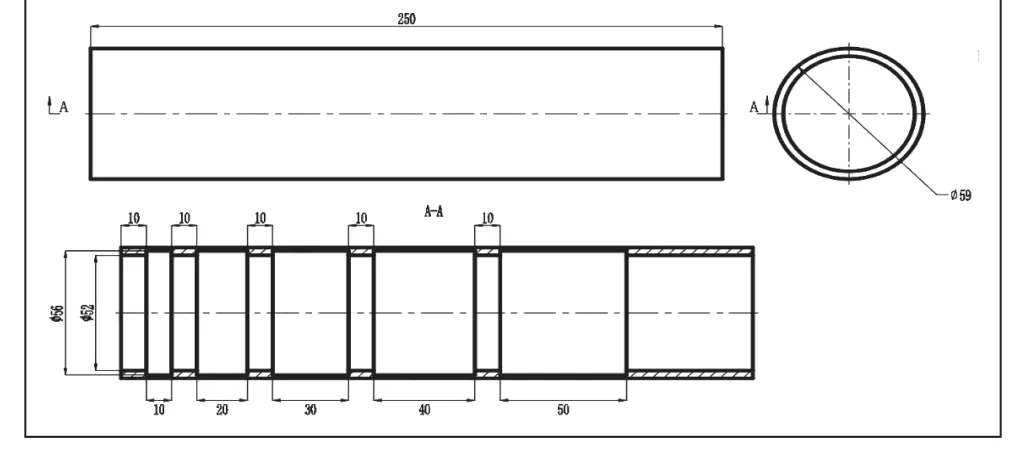

将管道放置在磁轭脚柱末端的弧形槽内,使得管道外壁恰好与磁轭末端的弧形槽面相互贴合;两根探针之间的跨度固定为25mm,并且双探针排列的方向垂直于管道的轴向方向。设置信号发生器,持续输出频率为3Hz的正弦波信号,由上位机发送命令控制检测平台,使得探针和磁轭同步沿着管道轴向方向匀速进行移动,如图5所示。检测线的总长度为210mm,探针每移动2mm就采集一次感应电压信号;为了保证检测结果的可靠性,将管道旋转120o后再次进行检测,如此重复测量3次后,将所检测到的数据取平均值作为最终分析的结果。为了验证磁探针检测结果的准确性,采用高斯磁通计从管道外部对内壁缺陷实施检测。测量过程中通过夹具始终将高斯磁通计探头的末端竖直放置在管道的正上方,提离值保持2mm恒定不变。在检测平台带动下,探头从管道最左侧沿检测线移动,同样的每隔2mm记录相应的磁场信号,直至探头移动210mm后停止,如此重复检测3次,并取平均值以确保数据的准确性[16~17]。

图5 管道检测线示意图

2 结果分析与讨论

2.1 仿真分析

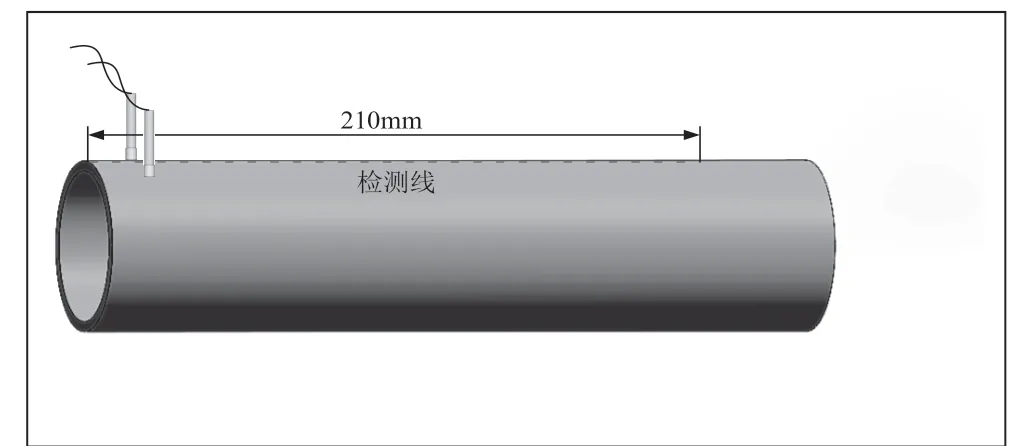

为了说明磁探针法从外部检测管道内壁缺陷的可行性,在ANSYS Maxwell软件中建立了磁探针检测压力管道内壁缺陷的局部模型,如图6所示。其中,在管道内壁模拟开设有长度为20mm且与实际缺陷深度相同的缺陷模型,初始的网格划分数量设定为2000个,网格形状为三角形,每经过一次计算网格总数增加30%,最终网格总数为137674。将内壁有缺陷的模型仿真分析结果与内壁无缺陷的进行对比,结果如图7所示。可以看出,探针的感应电压信号随激励磁场而产生同周期的变化规律。其中,绿色与红色曲线分别代表管道内壁有缺陷与无缺陷时的感应电压信号分布规律。内壁缺陷存在与否不会影响探针的感应电压信号分布规律,但是缺陷处的感应电压信号幅值会低于无缺陷处的感应电压信号幅值,说明利用磁探针法来检测管道内壁缺陷是可行性。这是因为缺陷处的横截面积变小,导致经过横截面的磁通量相应减少,因此磁通量所引起的探针感应电压信号幅值也随之降低。

图6 磁探针检测模型

图7 管道内壁有缺陷与无缺陷的感应电压信号分布规律

2.2 实验结果

由磁探针理论可知,在测量区域磁通量均匀分布的情况下,探针所测得的感应电压信号幅值大小与测量区域内的横截面积呈正相关。由于缺陷处的探针所围成的横截面积S1234小于无缺陷处的横截面积,因此管道内壁缺陷处探针所测得的感应电压信号幅值总是小于无缺陷的处感应电压信号幅值。实验所测得的磁探针感应电压信号幅值如图8所示,可以看出信号发生突变的位置正好对应于内壁缺陷的边缘,并且内壁缺陷处的感应电压信号幅值总体要远低于非缺陷处的信号幅值,从而在缺陷区域形成明显的波谷特征。实验检测的结果与仿真分析的结果一致,都表明缺陷处的探针感应电压幅值会随着缺陷处横截面积的减小而降低。

图8 压力管道感应电压信号分布规律

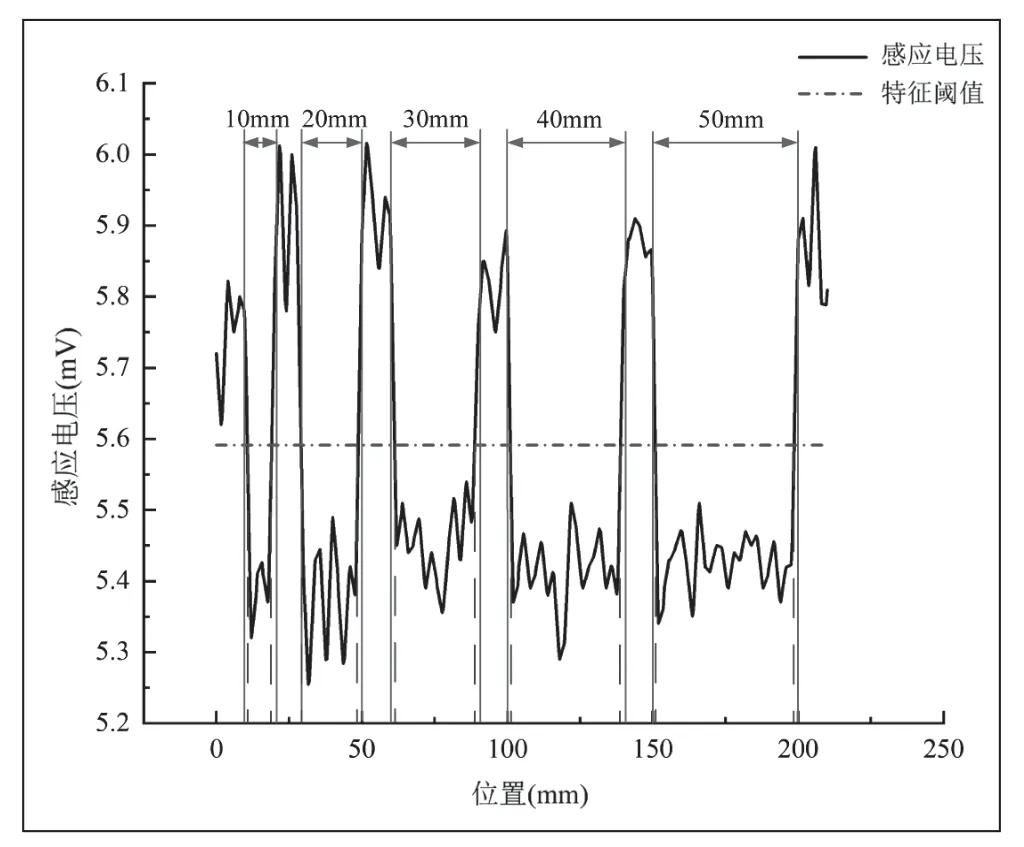

记波谷的最小值为Hmin,波谷的左右边界数值分别为H1、H2,为了进一步量化表征管道内壁缺陷的尺寸长度,提取测的曲线中每个波谷的最小值Hmin和波谷左右两边界平均数值,将左右边界平均数值与波谷最小值Hmin做平均值处理作为评价缺陷的特征阈值,如公式(2)所示,记为半峰宽高HFWHM,如图9所示。为计算半峰宽高HFWHM特征阈值评价缺陷的准确性,将半峰宽高HFWHM与感应电压分布曲线的交点为起点做坐标轴X的垂直线,如图9中的虚线所示,用于表示特征阈值所界定的缺陷位置。该阈值所界定的缺陷长度与实际缺陷长度的比值分别为77.8%、88.2%、91.7%、90.3%、94.6%,平均比值为88.52%,可以认为特征阈值半峰宽高HFWHM评价管道内壁缺陷尺寸的准确性为88.52%。

图9 特征阈值下的缺陷尺寸

采用高斯磁通计测得的压力管道磁场信号分布规律如图10所示,与磁探针法测得的压力管道感应电压分布规律一致。在内壁有缺陷的区域,管道表面的磁场信号会降低并形成波谷,从而验证了磁探针法检测管道内壁缺陷的准确性。不同的是,由于高斯磁通计所测得的磁场信号是由较弱的地磁场激发产生的,其信号强度要远小于磁探针的外加激励磁场。因此高斯磁通计测得的磁场信号波谷深度不如磁探针的明显,因此利用磁探针评估管道内壁缺陷的灵敏度较高。

图10 压力管道磁场信号分布规律

3 结论

本文采用磁探针法对压力管道的内壁缺陷实施检测。首先通过仿真分析,发现缺陷处的感应电压信号幅值低于无缺陷处的感应电压信号幅值;然后通过对磁探针检测实验结果的分析,得到了不同尺寸的内壁缺陷感应电压分布规律,在缺陷处磁探针感应电压幅值会急剧降低并形成波谷特征,缺陷处的感应电压幅值下降趋势与仿真的结果一致,并且信号的波谷宽度与缺陷实际的尺寸具有较好的一致性。提出了半峰宽高HFWHM这一特征阈值,其判别内壁缺陷尺寸的准确性可达到88.52%。通过对管道表面磁场信号的检测,验证了磁探针评估结果的准确性,发现由高斯磁通计测得的磁场信号分布规律与探针检测的感应电压信号一致,并且磁探针的内壁缺陷灵敏度更高。本文提出的磁探针外部检测管道内壁缺陷的方法可为液压、石油管道内壁质量的在线监测与评估提供指导。