多型取力器控制系统结构与检修

2023-03-27黄天元

黄天元,王 鑫

(陕西汽车控股集团有限公司,陕西 西安 710200)

重型卡车上采用的取力方式主要有发动机取力、变速器前取力、变速器后取力、变速器底取力、变速器侧取力、分动器取力等,用于实现车辆取力发电、液压驱动、自卸举升、水泥搅拌、大型消防车、洒水车、运加油车等,下面论述各型取力器的系统结构与检修方法。

1 取力器传动系统的结构

1.1 前置式取力器传动系统的结构

前置式取力器分为发动机取力和变速器前取力。发动机取力器又称全功率取力器[1],俗称“双动双能”,其传动路线与汽车行驶传动路线完全分离,动力并行传递,与离合器的结合与分离无关,更与变速器的换挡无关;变速器前取力也称变速器Ⅰ轴取力,其传动路线通过汽车行驶传动路线,会受离合器结合与分离的影响。

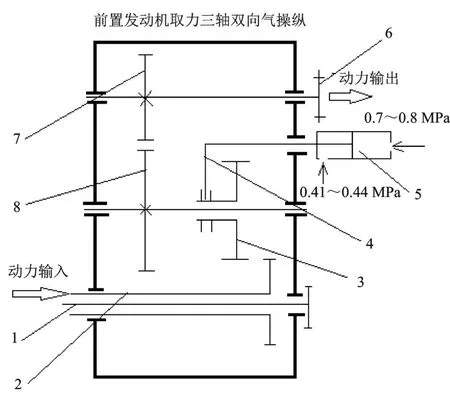

1.1.1 前置式发动机取力器

结构如图1所示。取力器通过空心齿轮花键轴直接从发动机离合器上取力。未挂合取力器时,空心齿轮花键轴与发动机输出始终保持一致,不受离合器分离的影响,在前后轴承的支承下空转;挂合取力器时,气缸活塞向后拉动拨叉,滑动齿轮向后与花键轴齿轮啮合,动力经齿轮2、3、8、7至法兰盘6输出,输出旋向与发动机旋向相同。

图1 前置式发动机取力器的结构

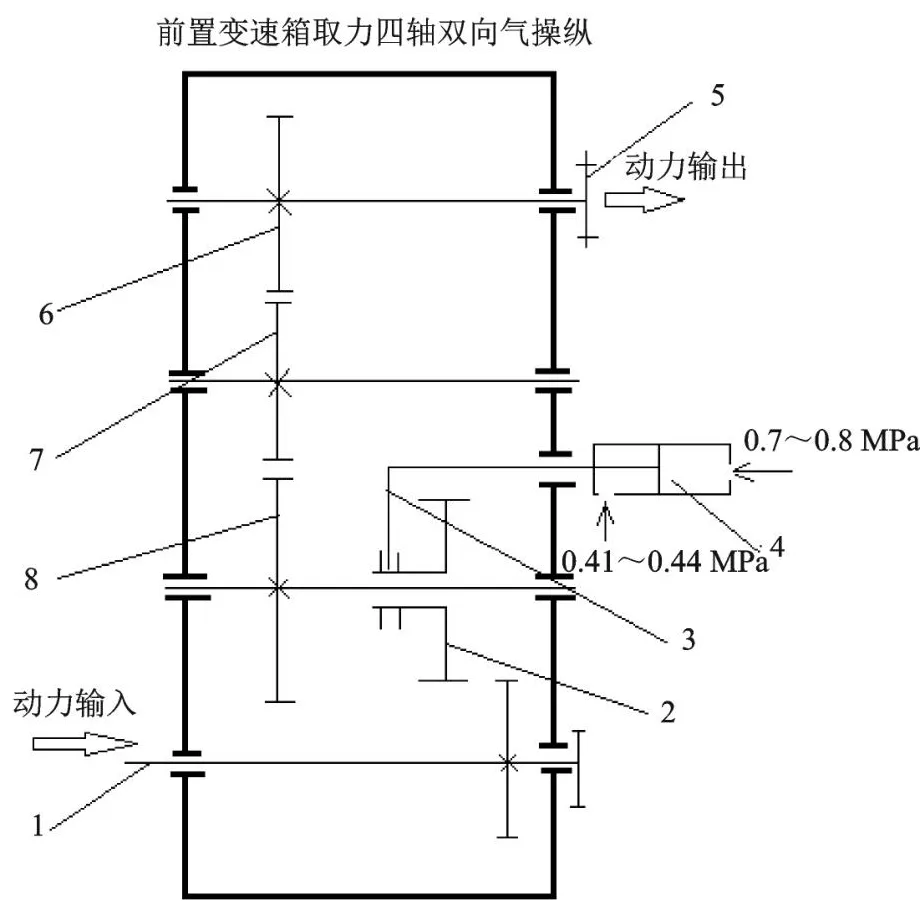

1.1.2 前置式变速器取力器

结构如图2所示。取力器通过变速器Ⅰ轴取力,动力从Ⅰ轴输入。当未挂合取力器时,Ⅰ轴与发动机输出始终保持一致,会受到离合器分离的影响,在前轴承及后隔套的支承下空转;当挂合取力器时,气缸活塞向后拉动拨叉,拨动滑动齿轮向后与取力固定齿轮啮合,动力经齿轮轴1、2、8、7、6至取力器法兰盘5输出,输出旋向与发动机旋向相反。

图2 前置式变速器取力器的结构

1.2 变速器后取力器传动系统的结构

后置取力器[2]是指从变速器后端来取力,有利于取力器在汽车上的空间布置,根据设计所要求的输出扭矩大小、输出旋向、操纵方式的不同,在结构上又可分为单向气操纵和双向气操纵。

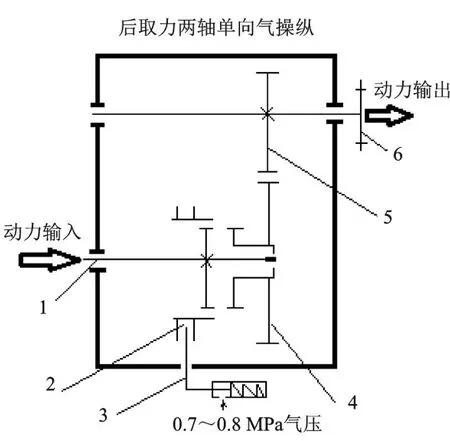

1.2.1 两轴单向气操纵取力器

结构如图3所示。取力器安装于变速箱后端的加长外花键副轴上,从花键副输入动力。当未挂合取力器时,啮合滑套在气缸弹簧力的作用下,处于前端脱挡位置,输入轴上空套的齿轮不转动,取力器无输出;当挂合取力器时,气缸前腔输入0.7~0.8 MPa的气压,气缸活塞压缩弹簧并将气缸拨叉向后移动,啮合滑套与输入齿轮挂合,动力经传动齿轮4、5至取力器法兰盘6输出,输出旋向与发动机旋向相同。

图3 两轴单向气操纵后取力器的结构

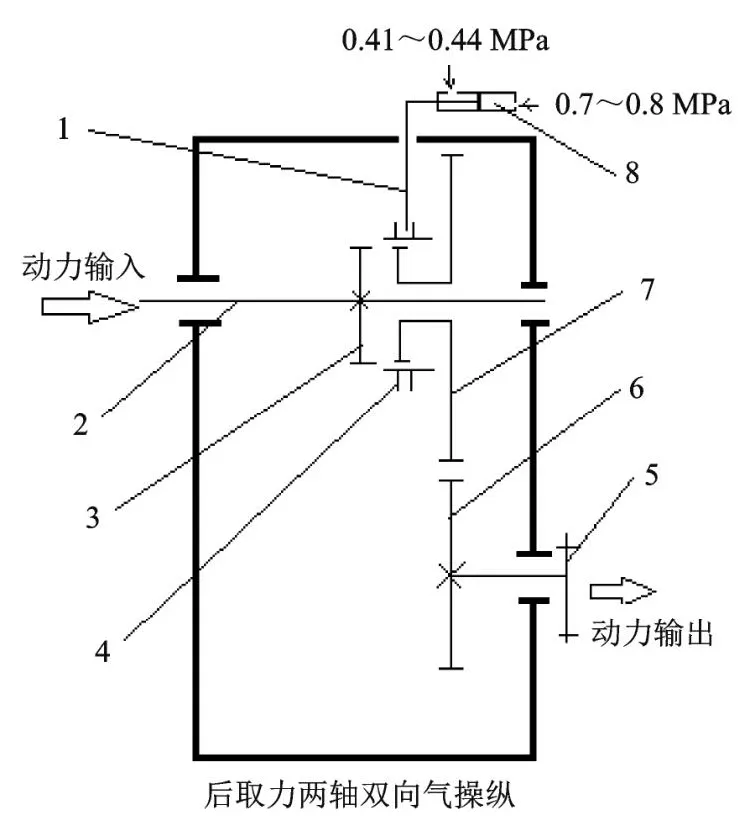

1.2.2 两轴双向气操纵取力器

结构如图4所示。取力器安装于变速箱的后端加长外花键副轴上,从花键副输入动力。当未挂合取力器时,啮合滑套通过拨叉在气缸前腔0.41~0.44 MPa气压的作用下,处于脱挡位置,输入齿轮不转动,取力器无输出;当挂合取力器时,气缸后腔输入0.7~0.8 MPa的气压,拨叉在前后腔压差的作用下向前移动,啮合滑套与输入固定啮合套挂合,动力经传动齿轮7、6至取力器法兰盘5输出,输出旋向与发动机旋向相同。

图4 两轴双向气操纵后取力器的结构

1.3 变速器底、侧取力器传动系统的结构

结构如图5所示。底取力器安装于变速箱底部,侧取力器安装于变速箱侧部,动力都来自变速器的副轴齿轮。取力器输入齿轮与变速箱副轴齿轮直接啮合。当未挂合挡位时,啮合滑套通过拨叉在气缸前腔0.41~0.44 MPa气压的作用下,处于脱挡位置,输入齿轮 3不转动,取力器无输出;当挂合取力器时,气缸后腔输入0.7~0.8 MPa的气压,拨叉在前后腔压差的作用下向前移动,啮合套挂合,动力经传动齿轮3、4至取力器法兰盘5输出,输出旋向与发动机旋向相同。

1.4 分动箱取力器传动系统的结构

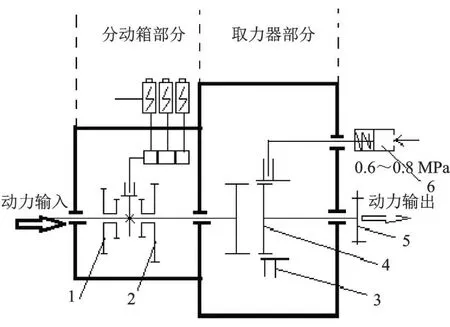

结构如图6所示。分动箱取力器安装于分动器Ⅰ轴末端,直接从花键轴取力。当未挂合挡位时,啮合滑套通过拨叉在弹簧的作用下,处于脱挡位置,取力器无输出;当挂合取力器时,气缸后腔输入0.6~0.8 MPa的气压,拨叉在气压的作用下压缩弹簧向前移动,啮合滑套向前运动与Ⅰ轴输出花键轴挂合,动力经滑套1、4至取力器法兰盘5同轴线输出,输出旋向与发动机旋向相同。

1.5 AT箱取力器传动系统的结构

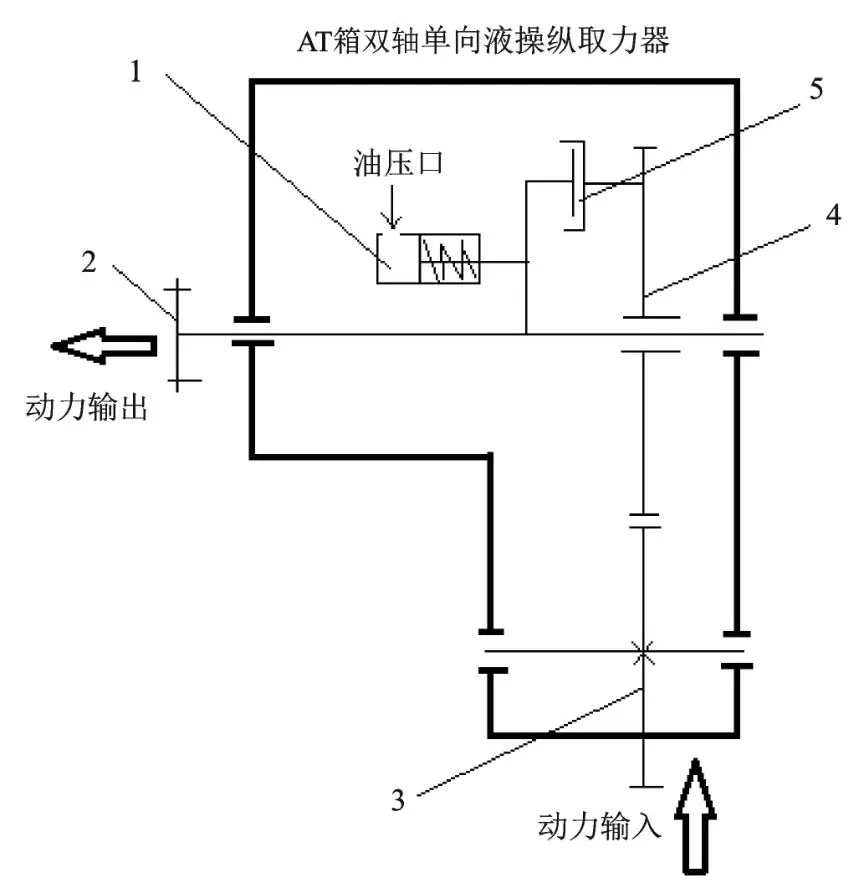

结构如图7所示。AT箱取力器安装于变速器壳体上,取力器输入齿轮与 AT箱Ⅰ轴齿轮常啮合。当未挂取力时,活塞在弹簧的作用下,处于脱挡位置,取力器无输出;当挂合取力器时,油缸后腔输入高压液压油,活塞在油压的作用下推动多片离合器 5,将传动齿轮 4与输出法兰盘 2的轴压紧在一起,实现动力输出。

图7 两轴单向液操纵AT箱取力器的结构

2 取力器控制系统的原理

2.1 双向气操纵控制原理

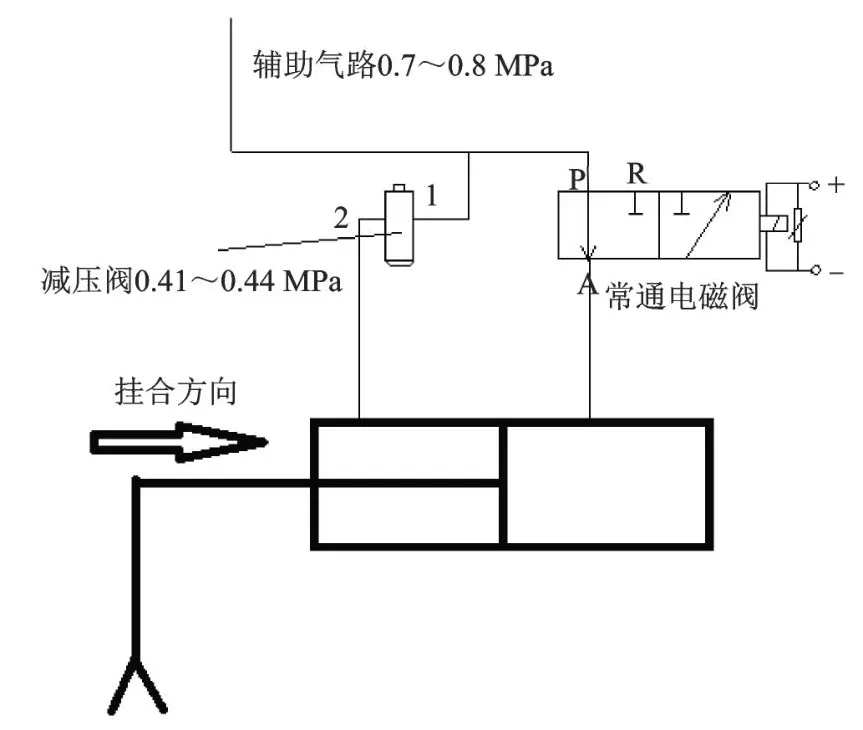

双向气操纵控制原理如图8所示。主要用于前置式发动机取力器、前置式变速箱取力器,气缸前腔为减压后的气压 0.41~0.44 MPa,气缸后腔气压为 0.7~0.8 MPa,气缸活塞在前、后腔压差的作用下,将取力器拨叉推向前端,确保啮合滑套处于脱挡状态,取力器不工作;当需要挂合取力器时,按下取力器翘板开关,常通两位三通电磁阀得电关闭,将气缸后腔的气压从电磁阀排空,气缸活塞在前腔气压的作用下后移,带动拨叉及啮合齿套与取力齿轮挂合,实现动力输出。

图8 双向气操纵控制原理1

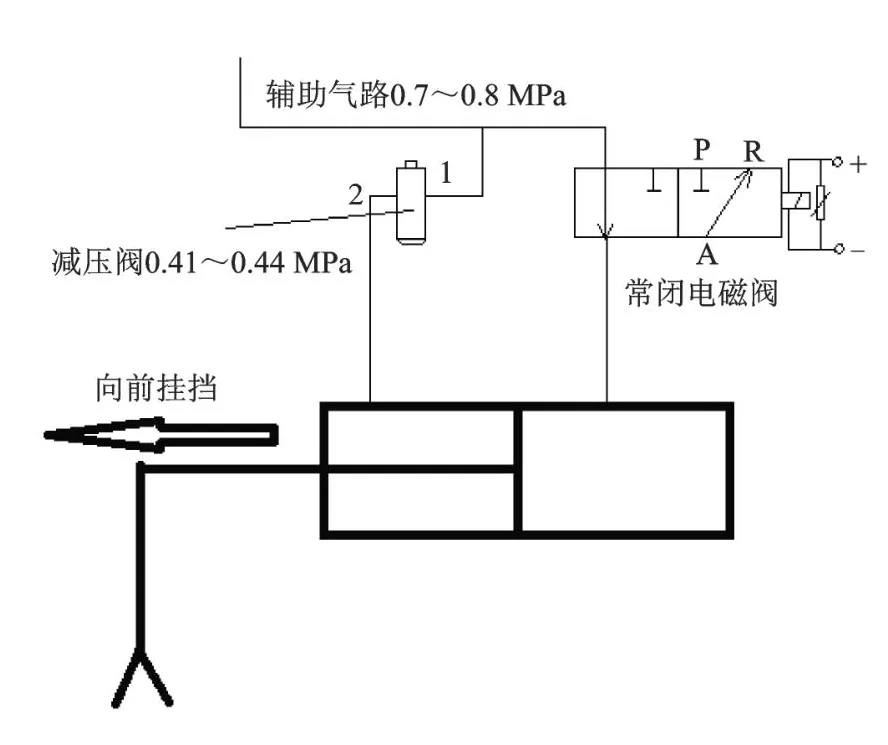

双向气操纵控制原理如图9所示。主要用于变速器底取力、侧取力,操纵气缸前腔为减压后的气压0.41~0.44 MPa,操纵气缸的后腔无气压,活塞在前腔气压的作用下保持在脱挡位置,取力器不工作;当需要取力时,按下取力器翘板开关,常闭电磁阀得电打开,气缸后腔进入气压 0.7~0.8 MPa,气缸活塞在前后腔压差的作用下前移挂挡,实现取力输出。

图9 双向气操纵控制原理2

2.2 单向气操纵控制原理

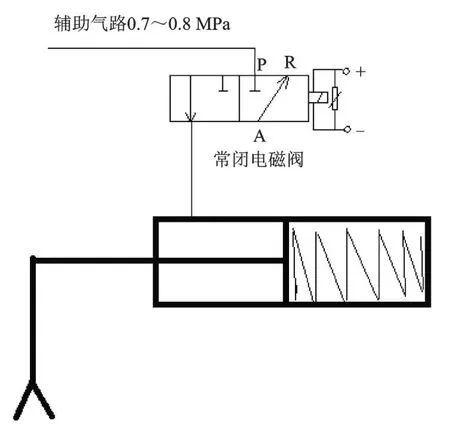

单向气操纵控制原理图如图10所示。该取力常用于较小扭矩传递的后取力器、分动箱取力器,未挂合取力时,活塞在气缸后腔弹簧力的作用下,使挂合齿套处于脱挡状态;当需要取力时,按下取力器翘板开关,常闭电磁阀得电打开,气压0.7~0.8 MPa进入前腔,推动活塞向后压缩弹簧移动,带动拨叉及滑动齿套与齿轮挂合,实现取力输出。

图10 单向气操纵控制原理

2.3 停车取力、行车取力的控制原理

根据各型取力器的传动系统结构、控制系统原理,可以得出,对于前置式取力器、底取力器、AT箱取力器、单箱变速箱后取力,无论变速器是否挂挡,都能实现取力;而分动箱取力器、主副箱结构的变速箱后取力,实现取力则主箱必须挂挡。

2.3.1 分动箱取力器停车/行车取力的实现方法

停车、行车取力原理如图11所示。当需要停车取力时,将分动箱挡位翘板开关置于空挡,此时分动箱无行车动力输出,变速箱挂挡就可实现停车取力[3];当需要行车取力时,将分动箱挡位翘板开关,置于高挡或低挡位置,可实现边行车边取力。

图11 分动箱取力停车/行车取力控制原理

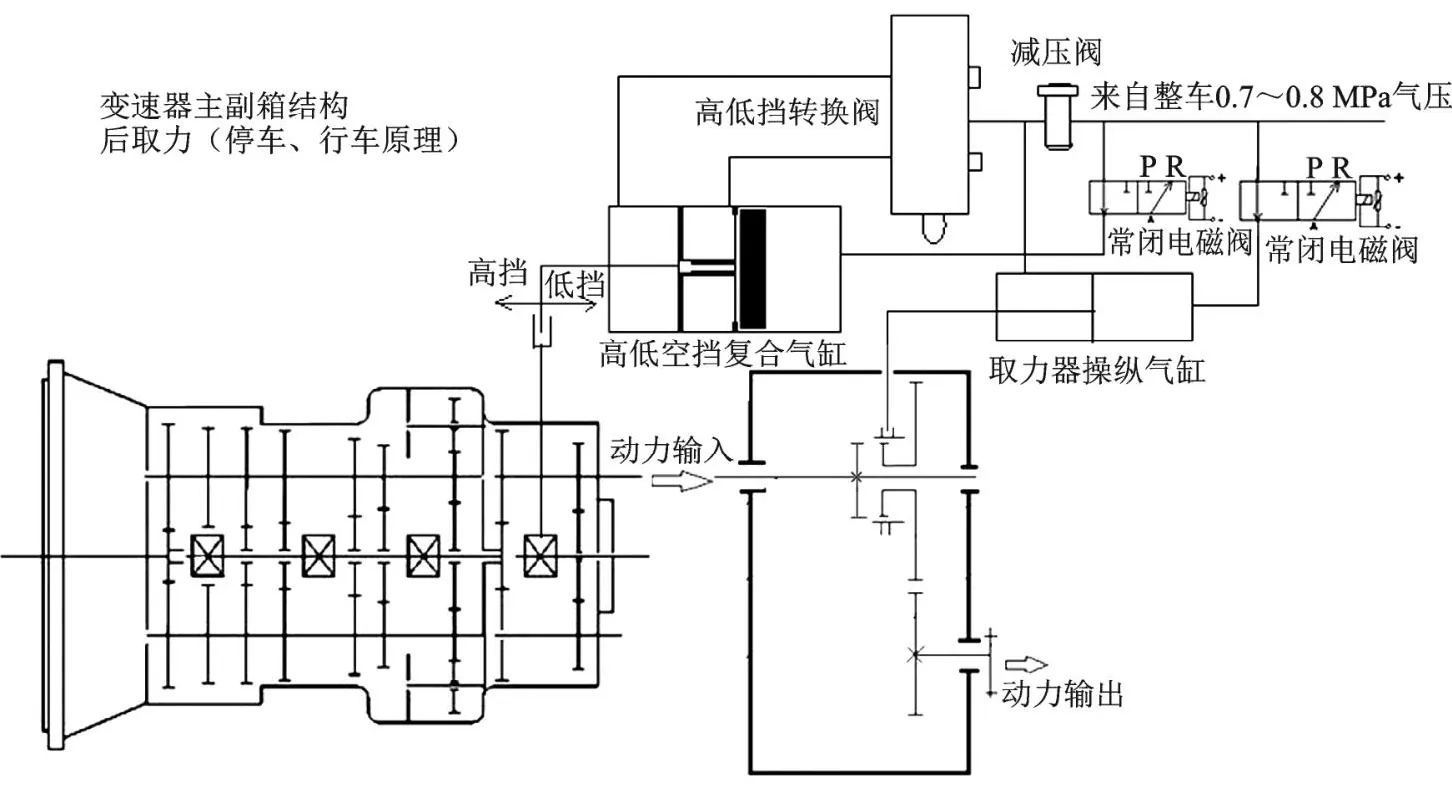

2.3.2 主副箱[4]变速器后取力停车/行车的实现方法

停车、行车取力原理如图12所示。当需要停车取力时,踩下离合器,按下取力翘板关,取力器常闭电磁阀得电,取力器接合,再将变速器主箱挂低挡,按下副箱空挡翘板开关,空挡电磁阀得电,输出0.7~0.8 MPa的气压至变速箱空挡气缸,将副箱处于空挡位置,此时缓抬离合,实现“挂挡取力不走车”,即停车取力;当需要行车取力时,可踩下离合器,关闭副箱空挡翘板开关,副箱换挡气缸处于低挡位置,缓抬离合后,可实现“边行驶边取力”,即行车取力。

图12 主副箱变速器停车/行车取力控制原理

3 取力器不工作故障检修方法

取力器不工作,应从机械传动方面、气路控制方面、电器控制方面来进行判断和排除。

3.1 机械类故障

取力器正常工作需要可靠的机械传动,包括花键副传动、轴承、啮合齿套、传动齿轮等,主要失效形式[5]有以下几种:

1)挂挡异响。声音一般来自啮合齿套,挂挡冲击导致其内、外齿出现毛刺、翻边,甚至引起变形或打齿,需拆箱检查啮合齿套,采用油石人工修复,变形严重需换件。

2)传动齿轮打齿。齿轮打齿一般为长期润滑不良、箱内含有机械杂质、齿轮质量缺陷引起,需更换配件,并按要求保养。

3)轴承烧蚀、散架。轴承损坏也是需拆箱检查润滑油是否变质及有异物,换件处理。

故障案例1:

故障现象:前置式取力器挂合噪音大,无法挂合。

故障原因:见图1结构,取力是由齿轮2、3啮合来实现,发动机着车时齿轮 2始终在旋转,齿轮 3是静止的,由于无同步器,造成挂合取力时异响严重,属于操作不当引起。

故障排除方法:该型取力器操作要求是先挂合取力器,再启动发动机。

3.2 控制气路类故障

气路控制系统由气缸、活塞、电磁阀、减压阀、连接气管路等组成,结合气路原理,可以清楚地判断出故障元件,主要原因有:

1)气路件生锈、卡滞。空气中的水分积存于气缸、电磁阀内部引起生锈、卡滞、无动作,应进行除锈或换件处理。

2)密封件老化、磨损。密封件失效后会引起气缸各腔窜气、漏气,可拆开气管路接头检查,确认故障件并更换。

故障案例2:

故障现象:取力器能挂挡,但摘挡时间特别长。

故障原因:见图9结构,取力摘挡是由常闭电磁阀断电排气来实现的,经检查为排气口堵塞排气慢引起的故障。

故障排除方法:清理电磁阀排气口处的泥污后故障排除。

3.3 电路类故障

电路元器件由电磁阀、取力及空挡翘板开关、反馈信号开关以及连接线路等,主要故障有

1)电磁阀损坏。常闭、常通电磁阀通电后阀芯无动作,可以确定其损坏,换件处理。

2)翘板开关无电。测量来电保险及电线电压,可以做出判断。特殊情况是设计上为防止误操作而增加了“互锁”[6]电路,如分动箱空挡互锁、手制动互锁等,满足条件才能来电。

3)取力器工作指示灯不亮。指示开关损坏或行程调整不到位引起,可挂合取力后,进行调整或换件处理。

故障案例3:

故障现象:取力器不能挂挡

故障原因:全轮驱动的车辆为实现“停车取力”设置了取力与分动箱空挡互锁电路,只有分动箱处于空挡时,取力翘板开关才有电,属操作问题。

故障排除方法:按下分动箱空挡开关,再挂取力即可。

4 总结

根据各型取力器的传动结构和控制原理可知,维修人员在故障检修时,应注意正确的取力操作方法,针对不同取力器的结构特点及故障现象进行分析判断,准确定位出故障部位,采取修理、换件等方法进行故障排除。随着汽车控制技术应用的不断发展,关于取力器检修方面的研究将会更加深入。