智能网联巡逻车动力系统与线控底盘的匹配分析

2023-03-27袁月会孙艳妮魏玲霞曹亚楠

袁月会,孙艳妮,王 放,魏玲霞,曹亚楠

(西安汽车职业大学 汽车工程学院,陕西 西安 710605)

智能化与网联化是提升汽车性能的重要路径,也是汽车产业升级的战略选择,近年来在我国得到了广泛关注与迅猛发展。线控底盘是实现车辆智能化和网联化最重要的载体,而线控驱动、线控转向和线控制动是底盘的核心技术,其选型以及参数匹配直接决定底盘的性能以及整车性能,是智能网联汽车研发的关键。

1 智能网联巡逻车线控底盘控制架构及技术方案

1.1 智能网联巡逻车的控制架构

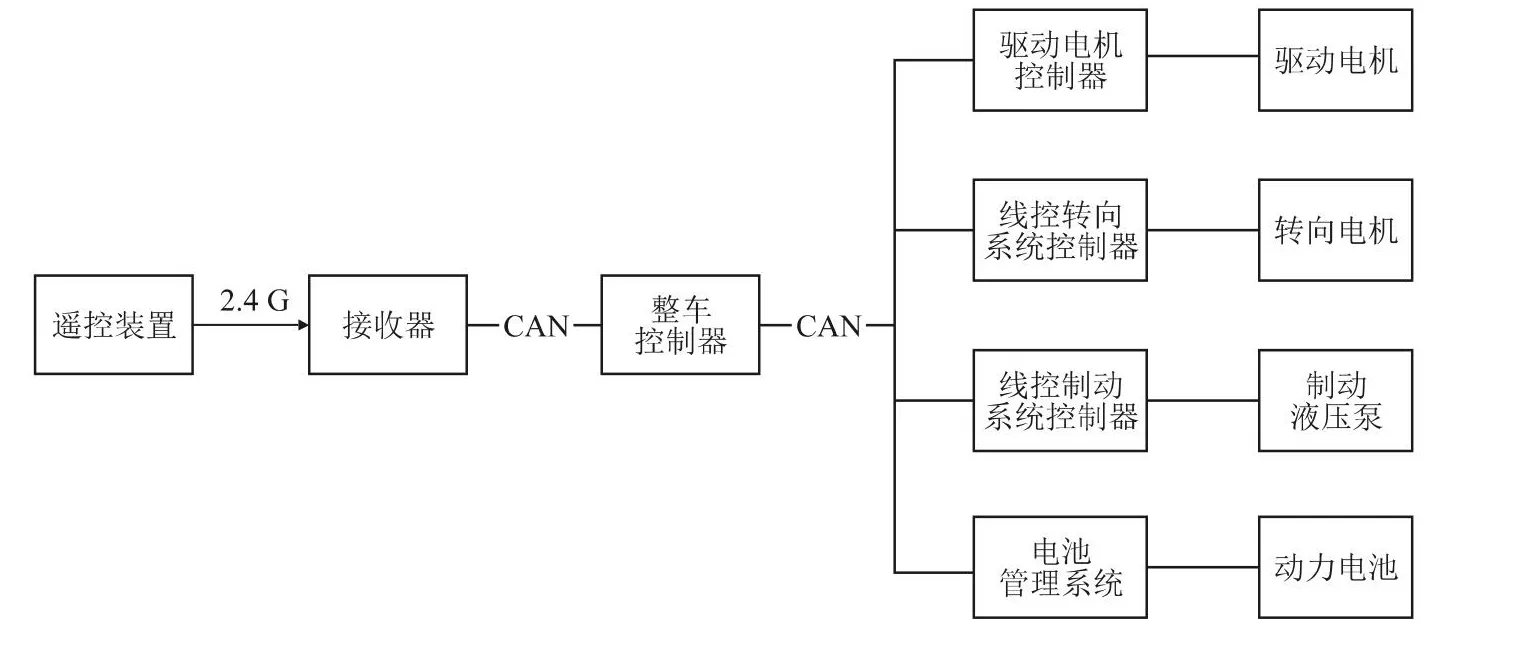

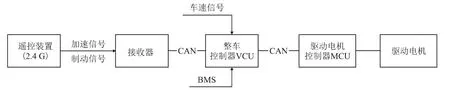

智能网联巡逻车是一种为某个区域内治安、巡逻检查而专门设计开发的低速车辆,其按照动力来源可分为电动型与燃油型。市场中使用较多的为电动巡逻车,我们以电动型校园巡逻车为研究目标,开发一款智能网联汽车的关键载体—智能网联巡逻车线控底盘,其线控底盘的控制架构如图1所示。

图1 智能巡逻车线控底盘的控制架构

1.2 智能网联巡逻车的性能要求

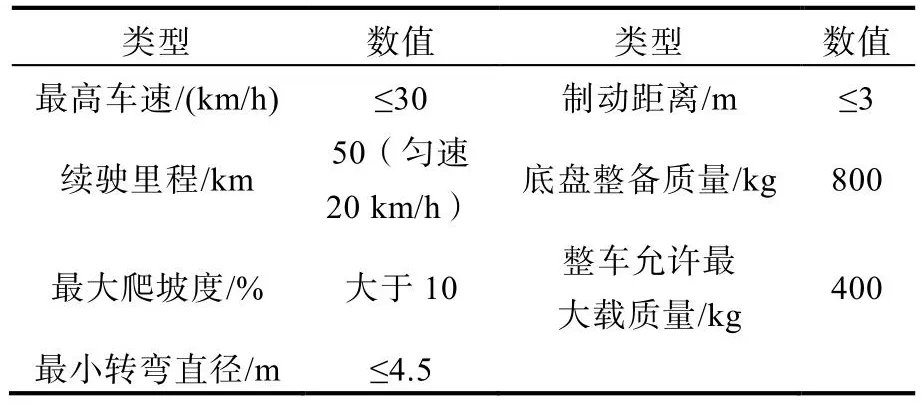

通过市场调研分析,并结合智能网联巡逻车的运行特点及需求,拟开发 4座的智能网联电动巡逻车,其主要性能要求和技术指标如表1、表2所示。

表1 底盘尺寸参数 单位:mm

表2 整车性能参数和质量参数

2 智能网联巡逻车动力系统匹配

动力系统的匹配包括驱动电机和动力电池的匹配。

2.1 电机的匹配

2.1.1 电动机功率的确定

电动机功率的确定主要以满足最高车速进行计算:

式中,P为车辆的需求功率,kW;m为车辆质量,kg;f为滚动阻力系数 0.015;vmax为最高车速,km/h;ηt为传动效率[1];电动汽车根据传动系统的方式一般为0.9~0.99。代入式(1)计算可得需求功率为P=1.63 kW。

2.1.2 电动机的最高转速和额定转速

电动汽车最高行驶速度与电动机最高转速之间的关系为

式中,nmax为电动机的最高转速,r/min;vmax为最高车速,km/h;i为传动系统传动比[1]。该智能网联车辆传动比仅有主减速器的传动比,其驱动桥的主减速比为 18.12;r为轮胎滚动半径,m;该底盘的轮胎为155/65R13,其滚动半径为0.258 4 m。代入式(2)计算可得电机的最大转速为

电动机额定转速为

式中,nmax为电动机的最高转速,r/min;β为电动机恒功率系数[1],通常取值为 2~4,智能网联巡逻车底盘拟选交流异步电机,β值取2。代入式(3)计算可得电机的额定转速为

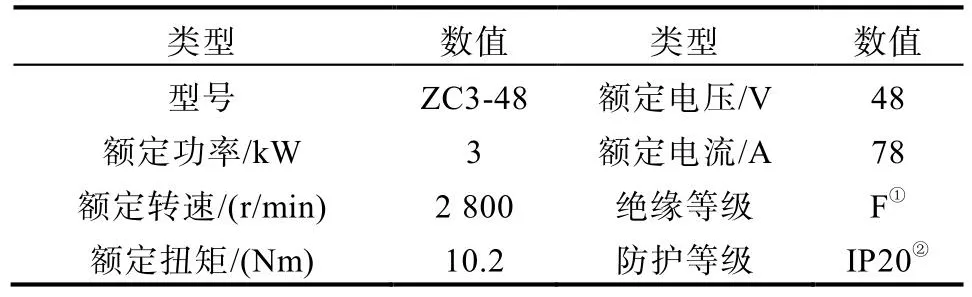

根据上面计算情况以及对市场交流异步电机产品的调研,选择山东休普动力科技股份有限公司技术成熟且量产的ZC3-48型交流异步电机作为校园巡逻车的驱动电机,其参数如表3所示。

表3 驱动电机主要参数

2.2 电池的匹配

智能巡逻车在行驶中的能量全部由动力电池组提供,动力电池组的容量大小直接影响巡逻车的续驶里程,但电池组的容量越大,体积相应增大,重量也会增加,且价格也会升高。

电池组选择首先是总电压的确定,按照电机和电机控制器的电压等级进行确定,其电机控制器的工作电压为48 V,所以动力电池组的总电压确定为48 V。

其次,根据巡逻车设计目标中以20 km/h匀速行驶的续驶里程为 50 km计算运行时所需要的功率Pb根据公式计算为[1]

式中,Pa为匀速20 km/h行驶阻力功率,kW;智能巡逻车在校园匀速行驶因道路平坦、车速低,需要克服的阻力只考虑滚动阻力,通过公式Pa=Fv=Gfv=1 200×9.8×0.016×5.56=1 046 W。(滚动阻力系数为0.016);ηe为驱动电机效率,取值90%;ηec为动力电池组放电效率,取值95%。

根据式(4)计算得出,巡逻车匀速行驶时需求功率Pb为1223 W。

第三,动力电池组能量的确定:智能巡逻车以匀速va=20 km/h运行,满足续驶里程Sa=50 km所需的能量为[2]

根据式(5)计算得出,所需能量Wb=3 058 Wh;

动力电池组所能放出的额定能量We为[2]

式中,U为动力电池组额定电压,48 V;C为动力电池组额定容量,Ah;ξ1为动力电池组有效放电容量,20%~95%。

在动力电池组选型时:We≥Wb,也就是We≥ 3 058 Wh。

由式(6)可得出满足续驶里程要求的动力电池组容量为

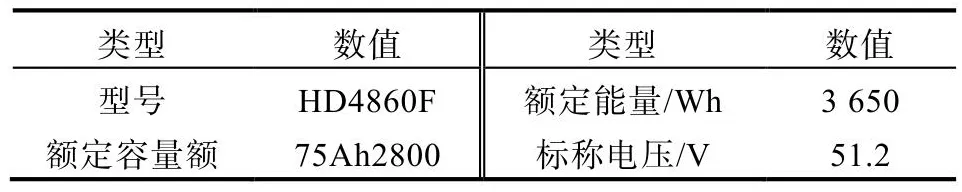

车辆实际运行时还需考虑其它辅助用电设备消耗的电量,按照辅助用电消耗占总容量的5%确定,结合市场动力电池的供应及价格,拟选择深圳惠德技术科技有限公司磷酸铁锂电池组,其动力电池组的容量C确定为75 Ah。其参数如表4所示。

表4 动力电池主要参数

3 智能网联巡逻车底盘线控系统匹配

智能网联巡逻车的底盘线控系统包括线控驱动、线控转向和线控制动三个主要部件。

3.1 巡逻车底盘线控驱动匹配

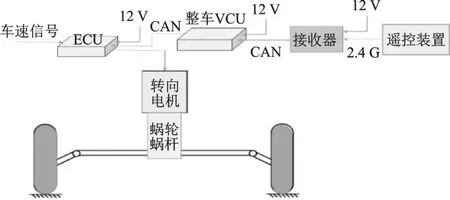

电动巡逻车线控驱动系统主要由整车控制器(Vehicle Control Unit, VCU)接收遥控器施加的加速或制动信号、车速信号实现扭矩需求的计算,再将运算的转矩指令发送给电机控制器,实现电机转矩的控制,如图2所示。

图2 巡逻车线控驱动系统

3.2 底盘线控转向系统匹配

为了确保校园巡逻车线控转向系统安全,其线控转向系统的功能框架图如图3所示。

图3 底盘线控系统原理和功能图

智能网联巡逻车线控转向系统的工作原理是:操控人员控制遥控装置,发送左转或右转的无线信号至底盘上的接收器,接收器将转向信号转换为控制器局域网络(Controller Area Network,CAN)信号,通过导线传送到整车控制器,整车控制器综合车辆运行状况并分析处理之后,将转向指令发送到线控转向电子控制单元(Electronic Control Unit, ECU),线控转向ECU综合当前的车速及转向信息,经处理之后,给转向电机发送顺时针或逆时针旋转的指令,经过蜗轮蜗杆的减速增扭带动转向横拉杆向左或向右横向移动,通过转向节臂带动车轮偏转,实现转向功能。

根据智能网联巡逻车满载前轴载荷、前轮定位参数,以及汽车转向系统设计要求,参照其他同类车型,进行巡逻车转向系统设计。其中,静态原地转向阻力矩目前采用经验公式为[3]

式中,Mr为沥青或混凝土路面的原地转向阻力矩,Nm;f为轮胎与地面间的滑动摩擦系数,一般取0.7;G1为转向轴负荷,N;P为轮胎气压,MPa。

数据代入式(7)计算可得Mr=160 Nm。

根据智能网联巡逻车前轴负荷及转向阻力矩,结合市场线控转向系统的产品技术参数,选择功率为270 W的直流电机作为转向电机。经计算该电机适应常规工况下汽车转向要求。

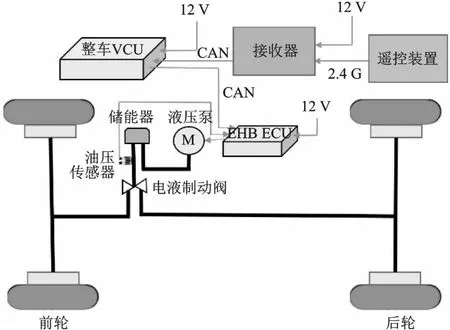

3.3 底盘线控制动系统的匹配

智能网联巡逻车线控制动系统采用电控液压制动系统,其制动器采用前盘后鼓的制动器[4-5]。其制动系统的功能框架图如图4所示。

图4 制动系统原理和功能框图

根据制动系统的需求以及为了实现制动能量回收的目的,选择电液集成制动总成。其作动电机采用120 W有刷直流电机,系统制动压力可达8 MPa,满足最大的制动压力要求。

4 结论与展望

本文以一款巡逻车为例探讨了智能网联车辆动力系统匹配的原理和方法,包括驱动电机和动力系统的匹配方法[6]。同时分析了智能网联巡逻车线控底盘的线控驱动、线控转向和线控制动三个关键系统的设计和匹配选型,为同类型车辆的开发提供了参考。目前市场上无人驾驶的售卖车、快递配送车、物流车、扫地车和园区的物流配送车等小型无人驾驶车辆的底盘技术均与本文研究的相似,这些车辆的研发可以借鉴和参考本文的方法。未来在市场与政策的持续调节下,小型智能网联汽车将迎来快速发展,其线控底盘产品也会具有较大的应用前景。