新型柴油车氮氧传感器控制系统

2023-03-27张明明司陆军盖泽嘉孟喜柱

张明明,司陆军,盖泽嘉,孟喜柱,张 杰

(1.江苏云意电气股份有限公司,江苏 徐州 221008;2.徐州芯源诚达传感科技有限公司,江苏 徐州 221008;3.中国矿业大学 信息与电气控制学院,江苏 徐州 221008)

随着汽车尾气排放标准的不断修改与实施,氮氧化合物NOx的排放量逐渐降低,而氮氧传感器是尾气后处理系统中的重要组成部分。氮氧传感器由传感器探头、控制器、壳体、线束组成,其内部陶瓷芯可将尾气中NOx、O2浓度以电信号形式反馈到控制器,控制器一方面对陶瓷芯进行精确的控制,同时,将检测结果通过控制器局域网络(Controller Area Network, CAN)总线传输给汽车电子控制单元(Electronic Control Unit, ECU),ECU根据氮氧浓度控制尿素的喷射量[1-2]。

汽车尾气后处理系统中氮氧传感器性能优劣,不仅与氮氧传感器探头的性能有关[3],与控制器控制效果也存在很大关联。目前,几乎所有的氮氧传感器控制器都依赖于进口德国大陆集团生产的Uni-NOx传感器控制器。为了打破外国厂商在氮氧传感器市场的垄断,华中科技大学与东南大学组成的团队主要是对传感器的固有特性和控制性能等基础展开研究,但对传感器的控制器的控制策略研究不够系统[4]。无锡博世、隆盛等公司对传感器所采用的陶瓷材料及性能试验、制造工艺展开了相关研究,但还缺乏相应控制系统与之匹配使用[5-7]。

总体而言,国内NOx传感器及相关设备的开发暂不完善。研究工作不具备完整性和系统性,在该领域与国外比还有较大的差距。为满足现阶段世界范围内严苛的尾气排放法规要求,提出了一种改进电压型反馈控制策略,根据辅助泵电流实时修正主泵能斯特电压感应参考值,提升了氮氧传感器陶瓷芯主泵、辅助泵的泵氧能力,解决测量误差随氧浓度变化的问题。

1 氮氧传感器泵氧原理

1.1 能斯特原理

氮氧传感器探头主要构成是氧化锆芯片,ZrO2在高温下具有泵氧特性,主要表现为能斯特现象和极限电流特性,而能斯特原理的本质是当氧化锆芯片两面的氧浓度不同时相应的铂电极处会形成一定电动势,即能斯特(Nernst)电动势,能斯特电动势,如式(1)所示。

式中,R=8.314 J/(mol·K)为理想气体常数;F=96 485 C/mol为法拉第常数;E0为氧浓度差为零时的基本电动势;T为探头内部绝对温度;p0、pa分别为参考气体、被测气体氧分压。

以能斯特原理为基础设计的传感器,其输出电压的大小与可燃混合气体的过量空气系数 λ值相关。输出的能斯特电压输出信号近似为开关信号。仅依赖能斯特原理设计传感器,只能识别λ=1附近的氧气浓度,无法实现氮氧检测以及对空燃比的精确控制。

1.2 极限电流原理

为了满足稀薄燃烧发动机与一般发动机空燃比闭环控制的需要。根据极限电流原理提出的极限电流型氧传感器应运而生,其微观结构如图1所示。

氧气在外电极上获得电子生成氧离子,氧离子通过氧化锆电解质层转移到内电极,氧离子在内电极上丢失电子生成氧气,此时,测试腔内的氧气被泵出到外界,形成泵电流。泵电流的方向决定氧气的泵入泵出,其大小决定空燃比的大小。泵电流的大小与氧离子的迁移速率成正比,如式(2)所示。

式中,dCO2dt为扩散障碍层中氧气浓度梯度;DO2为氧气有效扩散系数;Q为有效横向扩散系。

当温度一定时,泵电流随着泵电压增加而增加,外电极上的氧气分子浓度逐渐降低,继续增大泵电压,泵电流不再增大,此时阴极氧分子浓度减小为0,泵电流成为极限电流IL,与尾气中氧气浓度成正比,如式(3)所示。

式中,CO2为尾气中的氧气浓度;L为扩散障碍层的有效扩散长度。在λ≈1时,泵电流极小,而在传感器加热器中存在大电流,此大电流易发生串扰,影响泵电流测量,因此,极限电流氧传感器只能准确测量λ≥1时混合气体的氧气浓度。

2 氮氧传感器工作原理

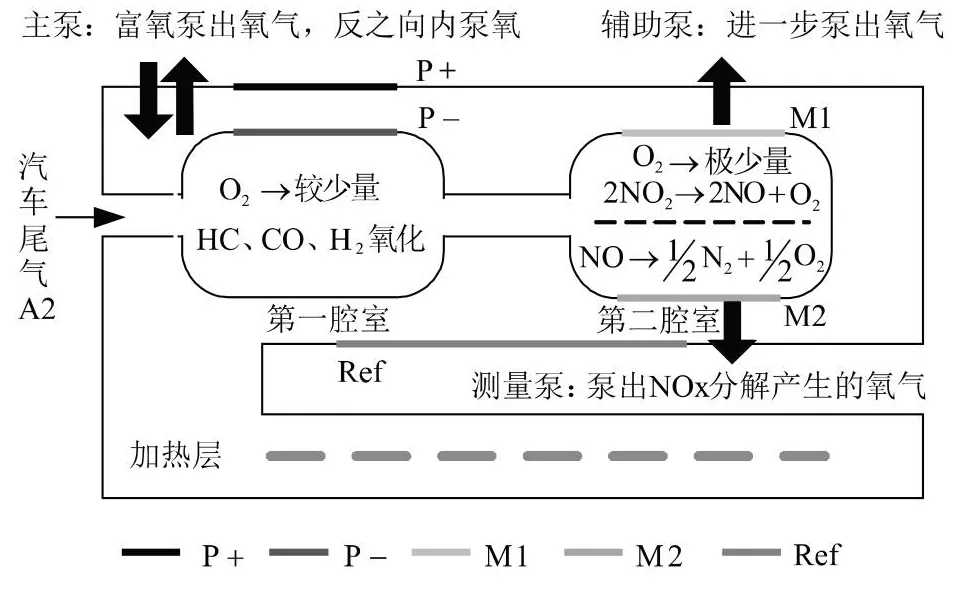

氮氧传感器需要通过测量O2浓度来间接测量NOx的浓度。因此,需要将第一腔室中的O2测量后泵出,在第二腔室中泵出NO中O分子,所以采用了双腔结构来分开泵氧。氮氧传感器的工作原理如图2所示。

图2 氮氧传感器的功能图解

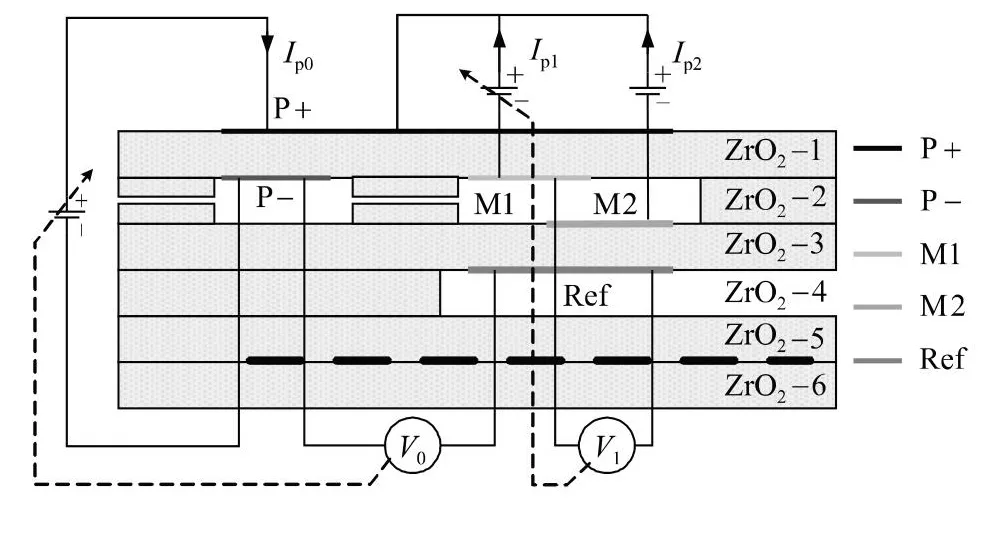

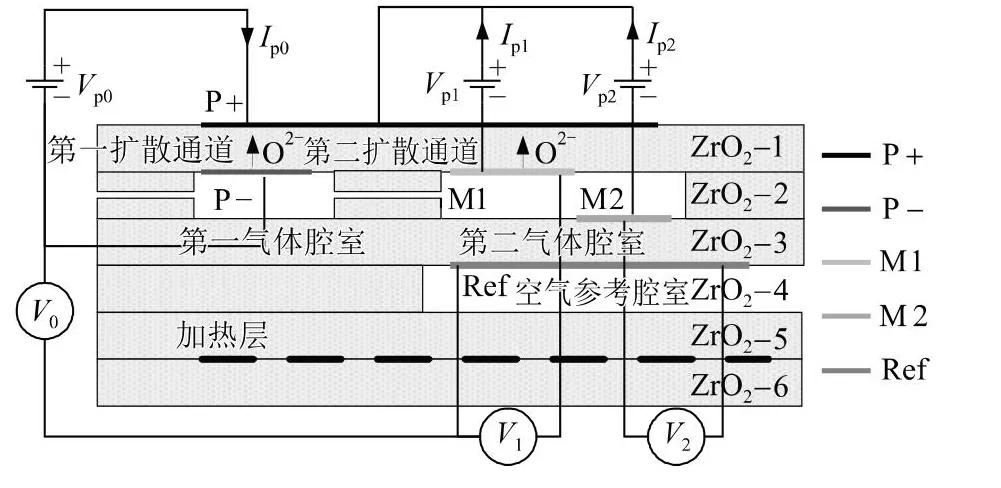

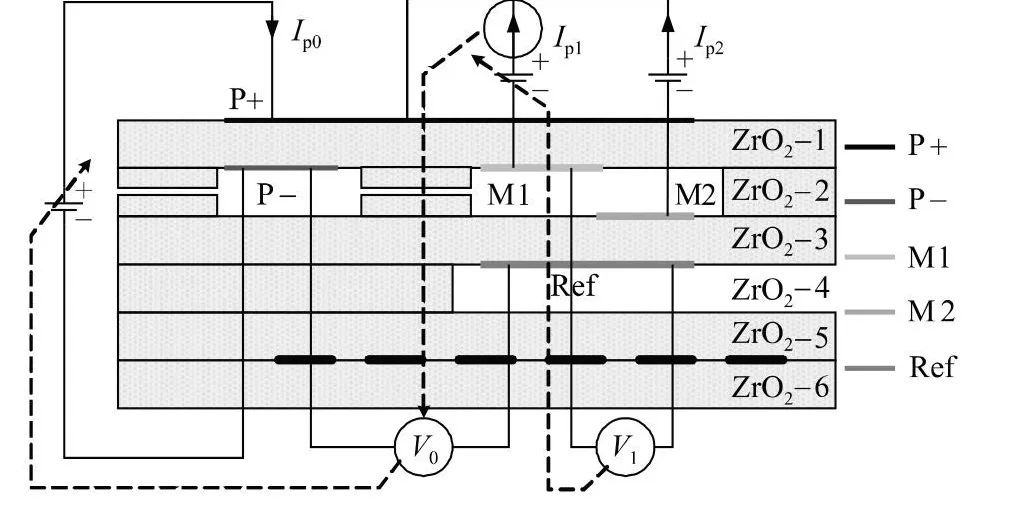

常见传感器的陶瓷芯片如图5所示,由6层氧化锆陶瓷片组成,包含加热电极H+、公共电极P+、主泵电极P-、辅助泵电极M1、测量电极M2、参考电极Ref。氮氧传感器的物理结构如图3所示。

图3 氮氧传感器的物理结构示意图

当尾气进入第一腔室,P-与 Ref产生能斯特电压V0,调节P-与P+两极施加的电压VP0,将第一腔室的氧气泵出或泵入,使其氧气浓度维持在ppm级别的浓度范围,此时测得的P+与P-之间的主泵电流IP0即可表示被测气体中O2浓度的大小。

当尾气进入第二腔室,NO2分解成NO和O2,同样 M1与 Ref产生能斯特电压V1,调节 P+与M1两极施加的电压VP1,将氧气泵出至0 ppm左右,形成辅助泵电流IP1。此时第二腔室平衡状态被打破,NO被还原成N2和O2,同理在测量泵两端加压VP2,将O2完全泵出腔室,形成泵电流IP2即表示被测气体中NOx气体浓度。在实际应用时,探头最优工作温度为800 ℃,电控单元通过调节加热电极两端电压控制陶瓷芯工作温度。

3 氮氧传感器控制策略研究

3.1 传统电压定值反馈

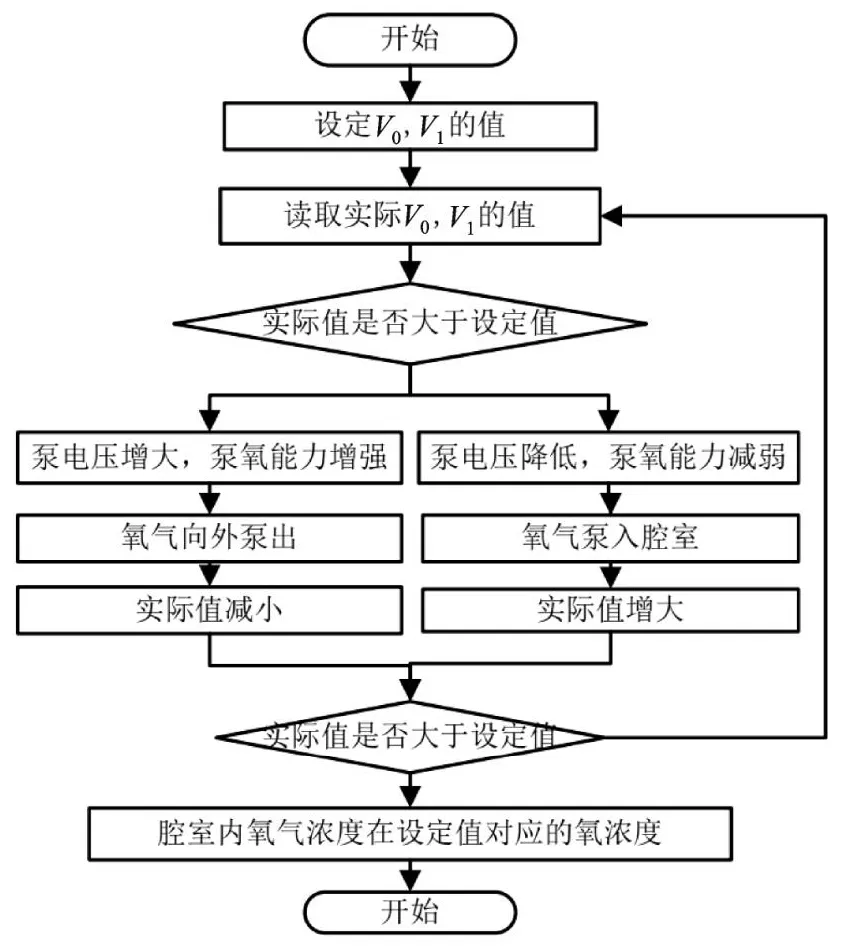

氮氧传感器控制目前主要采用电压定值反馈策略检测气体浓度,其基本原理是预先设定主泵、辅助泵能斯特电压V0'、V1',将其作为参考值,尾气进入腔室后,再与其实测值V0、V1比较,从而调节施加在主泵、辅助泵上的VP0、VP1,改变主泵、辅助泵电流大小,使其相应腔室内氧气泵入或泵出,最终V0和V1稳定在预设值V0'、V1',电压定值反馈控制策略如图4所示。

图4 电压定值反馈控制示意图

设定V0'的值为300 mV,所对应的O2浓度约为1 ppm。若第一腔室O2浓度大于1 ppm,则实测V0会大于300 mV,因此,施加在主泵P-与P+电极两端的电压VP0也会相应的增大,从而提升主泵向外泵氧能力,使腔室内的O2浓度维持1 ppm,同时V0的值稳定在300 mV,反之同理。

与V0类似,设定V1'的值为400 mV,所对应O2浓度约为0.01 ppm。若第二腔室氧气浓度大于0.01 ppm,那么实测V1会大于400 mV,施加的电压也会相应的增大,从而提升辅助泵向外泵氧能力,使腔室内的氧气浓度维持在0.01 ppm,同时V1稳定在400 mV,反之同理。具体的控制流程如图5所示。

图5 电压定值反馈控制流程图

3.2 改进电压定值反馈

在传统电压定值反馈控制策略中,首先设定主泵能斯特电压值,检测结果仅在设置值附近准确,当被测气体中氧气浓度较高时,主泵泵氧能力被限制,很难将氧气维持在设定范围,第一腔室将会残留氧气进入第二腔室,最终导致测量误差增大。

为了解决此问题,将第二腔室中的辅助泵电流IP1作为被控对象,预设值为I'P1,通过实时调节V0的值来使IP1的实际值稳定I'P1。如图7所示,当第一腔室的氧气浓度升高时,IP1的实际值会大于I'P1,此时将V0值增大,增加主泵向外的泵氧能力,使其氧含量维持在较低值。当气体扩散到第二腔室中,IP1的值也会相应降低,并最终稳定在I'P1,电流定值反馈控制策略如图6所示。

图6 电流定值反馈控制示意图

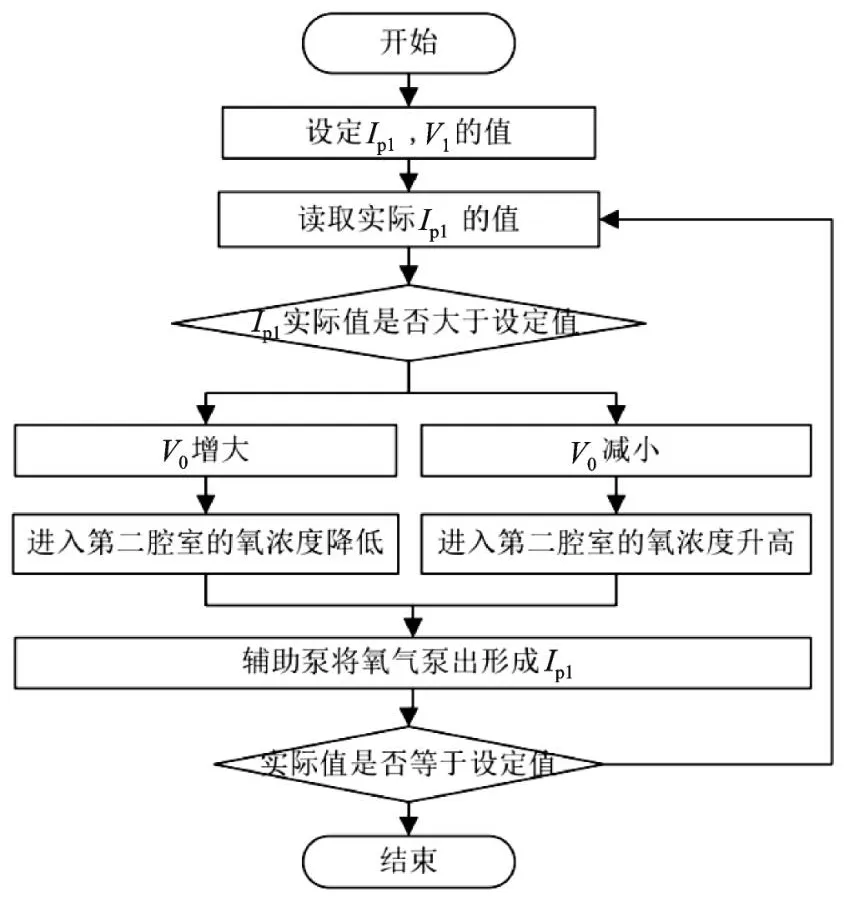

反之同理,其中V1'设置与传统电压策略相似,当氧气浓度升高时V1'为 450 mV,提升辅助泵泵氧能力,具体的控制流程如图7所示。

图7 电流定值反馈控制流程图

4 实验验证

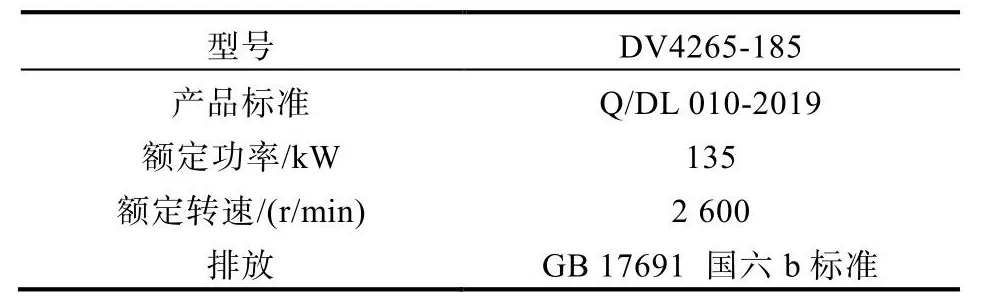

在后处理测试系统平台上,对本文所提出电流定值控制策略进行台架试验、随机工况测试、定工况测试实验验证。柴油机主要参数如表1所示。

表1 柴油机主要参数

将改进策略氮氧传感器安装在台架上测试性能测试,基于改进电压定值反馈策略与原装传感器氮氧、氧气对比。氮氧数值最大误差20 ppm,改进策略氮氧传感器在气氛浓度急剧变化时可实时跟踪氮氧、氧气数值。而改进策略传感器与传统策略传感器台架测试对比试验中,传统策略在气氛变化的工况下,跟踪效果较差,氮氧波形抖动明显,氧气数值最大偏高1%。实验表明,改进控制策略在实验中效果更优。

保持对标件测点位置不变,工况随机,自动停喷尿素,运行12小时后,对改进控制策略氮氧数据进行数据分析。试验结果表面,改进控制策略可靠性、氮氧跟踪监测效果较高。

5 结论

本文针对氮氧传感器测量误差随氧浓度变化的问题,提出了一种改进电压定值反馈控制策略,使主泵能斯特电压预设值可以随着氧气浓度变化而变化,将辅助泵的泵电流作为预设对象,通过不断调整的主泵加压值来使其第一腔室氧气稳定在较低浓度值。通过台架试验、随机工况试验,对比分析了改进电压反馈控制策略可以提升氮氧传感器陶瓷芯主泵、辅助泵的泵氧能力,实现不同工况下传感器检测氮氧浓度准确性、稳定性、可靠性。