基于JT/T 1369—2020的营运客车正面碰撞安全性能分析

2023-03-27覃祯员白芳华

覃祯员,白芳华

(招商局检测车辆技术研究院有限公司,重庆 401122)

营运客车碰撞事故易导致“群死群伤”,客车的碰撞安全性能引起了企业和社会的广泛关注[1-3]。为了降低在碰撞事故中的乘员伤亡,我国颁布了《客车正面碰撞的乘员保护》(JT/T 1369—2020),该标准已于2020年4月1日实施[4]。本文针对该标准的试验方法及要求,解析试验要点及主要评价指标要求,并总结了12辆基于该测试方法进行客车正碰测试的车型的结构安全性及乘员保护性能。

1 营运客车正碰测试评价

营运客车正碰试验方法为试验车辆以(31±1)km/h的速度100%正面碰撞刚性固定壁障。试验前在驾驶员座椅及前排乘客座椅位置放置人体模型假人,用来评价驾驶区及前排乘客座椅区域的乘员生存空间是否发生侵入情况。驾驶区后方的乘客区则放置Hybrid III 50th男性假人,用于评价约束隔板、座椅对车内乘员的保护性能。

1.1 驾驶员座椅及前排乘客座椅假人布置

在驾驶员座椅和前排乘客座椅上分别放置满足JT/T 1178.1—2018附录C.4所示的人体模型[5],模拟乘员生存空间,通过判定生存空间是否受到前部结构侵入来评价车辆结构耐撞性。特别注意此前排乘客座椅是指驾驶员座椅侧方,紧邻前风窗玻璃,其前方除了仪表板台外无其它附件的乘客座椅[4]。

由于 GB 7258—2017[6]中第 11.6.5条款规定“客车踏步区不应设置座椅”,JT/T 1094—2016[7]中第4.1.3条款规定“营运客车驾驶区上方不应布置地板”。因此,对于运营车辆,B级客车驾驶区右侧一般会存在所谓的前排乘客座椅,而III级客车驾驶区右侧则不存在前排乘客座椅。

驾驶员座椅和前排乘客座椅的座椅调整及人体模型安放时,应注意以下几点:

1)纵向可调的座椅,应调整至其中间锁死位置;

2)高度可调的座椅,应调到中间位置,在使用3D-H点装置确定座椅“H”点之后,应采用焊接方式或刚性件连接固定方式将其高度行程位置锁死,并在车上标记“H”点的纵向及垂向位置,便于后续定位人体模型;

3)放置人体模型时,应确保人体模型“H”点在纵向位置尽量与之前确定座椅“H”点时所标记的“H”点纵向位置基本重合;

4)人体模型双腿张开,膝部尽可能避开转向管柱,大腿与假人纵向垂面的夹角应不超过20°;

5)人体模型手臂放在大腿两侧,人体模型调整好后,用胶带将其固定在座椅上,尽量避免在碰撞过程与座椅产生相对移动量。

1.2 其他乘客座椅假人布置

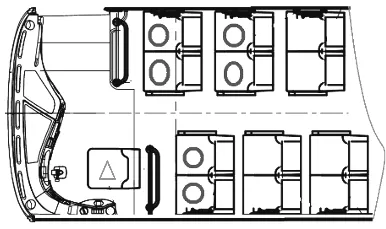

在碰撞过程中,碰撞力从车辆前部传递到车辆尾部是一个衰减的传递过程,位于车辆前部区域的乘员更容易受到严重伤害。因此,在客车前部区域内的座椅上布置试验假人,通过测量假人伤害值来评定车内的乘员保护性能。根据标准“在驾驶员座椅后左右第一排乘客座椅(不包括副驾驶乘客座椅)的每个座位,和第三排更靠前一侧乘客座椅的每个座位上,各安放一个假人”的要求。对于驾驶区右侧无前排乘客座椅的车型(通常为M3级客车),则其车内的假人布置如图1所示(图中座椅上的“Δ”代表人体模型,“O”代表Hybrid III 50th假人)。

图1 M3级客车假人布置方案

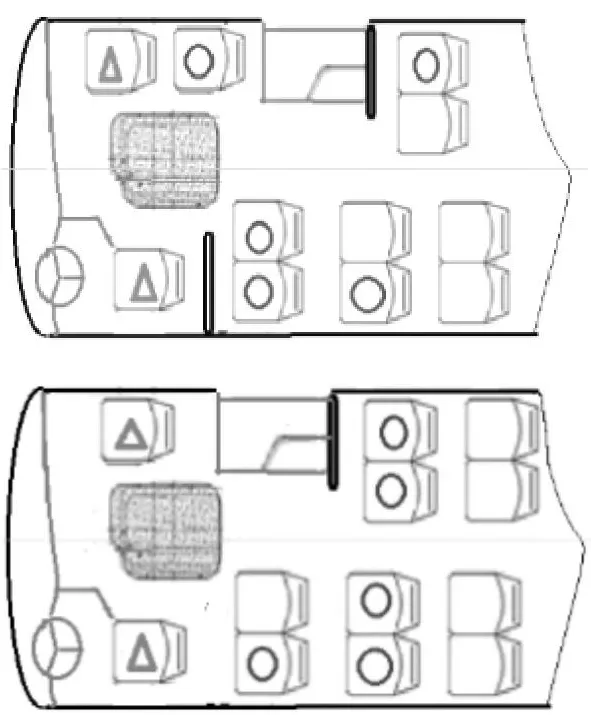

对于驾驶区右侧存在前排乘客座椅的B级客车,其车内人体模型及试验假人的布置存在两种方案,如图2所示。

图2 B级客车假人布置方案

1.3 评价方法

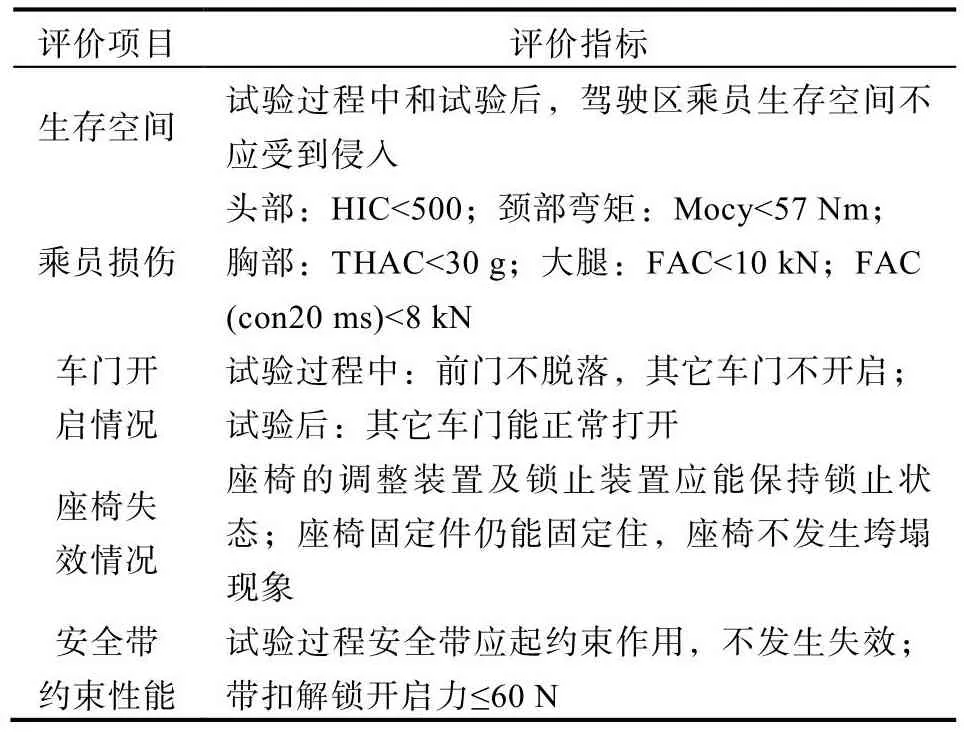

车辆的碰撞安全性主要从结构耐撞性及车内乘员保护等两方面进行评价。客车正碰乘员保护标准从生存空间、车门开启情况等方面来评定客车正面碰撞的结构耐撞性,从乘员损伤、座椅及安全带失效情况来评价车内乘员保护性能,其主要评价指标如表1所示。

表1 主要评价指标

就驾驶区乘员生存空间的考核而言,标准除了要求试验后驾驶区乘员应有生存空间外,同时还要求碰撞过程中,生存空间不应受到侵入,该要求高于同样通过生存空间来评定商用车驾驶室结构耐撞性的GB 26512—2021[8]的要求。如何正确判定碰撞过程中生存空间是否已受到侵入,是测试过程中要重点关注的问题。通常对于碰撞过程中的判定,可以借助车载相机录像及数字量触发开关来判定。

从假人伤害指标限值要求可以看出,假人颈部伤害指标依据于GB 11551—2013[9],其它部位伤害指标限值则依据于GB 13057—2014[10]。整车碰撞对车内乘员保护的考核要高于座椅碰撞标准,满足GB 13057—2014的座椅,在整车碰撞中乘员保护性能未必能满足要求。

为降低客车碰撞过程中易出现座椅垮塌导致车内乘员受挤压伤害现象,标准对座椅及安全带的失效情况提出了要求。另外为了确保碰撞后车辆内乘员能够及时逃生以及便于车外救援人员进入车内救援,对车门的开启情况也做了相应要求。但由于考虑到客车前轴前车门及门框处于碰撞变形区,在碰撞过程受挤压发生变形导致无法正常开启不可避免,故对前门试验后是否能够正常打开不再做考核;另外为防止在道路交通事故中,车门脱落可能撞击到其它车辆造成二次事故,同时也可避免车内乘员从前门甩出造成更严重伤害,故对碰撞过程中不容许车门发生脱落现象。

2 营运客车正碰安全性能分析

基于JT/T 1369—2020试验方法对国内主流客车企业提供的样车进行客车正面碰撞试验。试验样车涉及11个企业共计12个产品,车长从5 m至12 m,每个米段至少1辆车,分为三类车型,其中M3级层半客车3辆,M3级单层客车5辆,B级客车 4辆;在这些样车中,除了一辆样车前部加装了吸能装置外,其余样车均为企业常规车型,车辆前部结构未做任何优化改进。此外为了研究三点式和两点式安全带对乘员保护的影响,有些样车上放置试验假人的双椅,其安全带采用混装方式。

在12个样车中共有效采集了47个HybridIII 50%th假人的伤害情况,其中佩戴两点式安全带的假人为30个,佩戴三点式安全带的假人为17个。

2.1 车辆结构耐撞性分析

车辆结构耐撞性主要从生存空间及车门开启情况方面进行评价。

2.1.1 生存空间

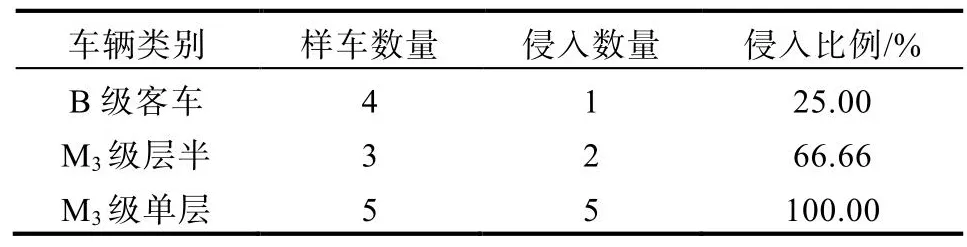

试验后,车辆前部驾驶区生存空间发生侵入的如表2所示。

表2 驾驶室生存空间受侵入情况表

从表2可以看出,总体发生侵入比例为66.6%。其中B级客车发生侵入比率为25%;M3级单层客车发生侵入比率为100%。未发生结构侵入的车型是B级短头车型,以及在前部加装了吸能装置的M3级层半样车。就具体侵入部位而言,发生膝部侵入的比例为66.6%,同时发生膝部及腹部侵入的比例为33.3%。侵入主要是由于人体模型膝部与仪表板发生了接触,腹部和大腿与转向盘发生了接触或挤压现象。图3为某样车前部结构变形及生存空间受侵入图。

图3 某样车结构变形及生存空间受侵入图

由此可见,目前各企业常规车型的前部结构设计方案,难以满足JT/T 1369对驾驶区乘员生存空间的要求,需要有针对性地进行客车前部结构耐撞性和优化结构吸能性,减少仪表板及转向管柱的侵入,在设计时尤其是重点关注转向管柱向后及向下侵入情况。

2.1.2 车门开启情况

车辆前轴前方存在乘客门的车辆为 9辆,在试验过程中有5个样车前门被卡死,3个被挤出,1个被挤掉,仅短头结构的轻型客车前门能正常打开,即碰撞过程,前轴前方车门能正常打开的比例仅为11%。

此外,除 1辆平头结构的轻型客车中门无法正常打开外,其它样车的中门、安全门均能正常打开,正常打开率为91.7%。

2.2 车内乘员伤害分析

车内乘员伤害主要从试验假人的头部、颈部、胸部及膝部等部位进行评价,样车只要存在任何假人任何部位伤害值超过标准限值,则判定该车型的乘员保护性能不满足要求。

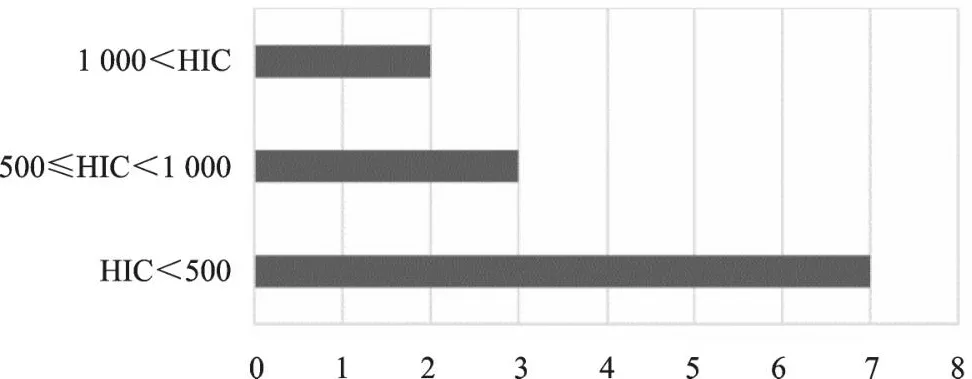

1)头部伤害。样车假人头部伤害情况如图4所示。

图4 样车假人头部伤害情况

从图4可以看出,有7个车型的假人头部伤害值小于500,即仅58.3%样车的假人头部损伤指标(Head Injury Criterion, HIC)值能全满足限值要求。其中头部HIC值超过1 000的假人为约束隔板后方佩戴两点式安全带的假人,原因在于碰撞过程中,假人上躯干未受到安全带的约束,假人前倾较大导致其头部直接撞击到约束隔板横梁。而佩戴三点式安全带的假人,因其上躯干能被安全带有效地约束,避免了头部与前方约束隔板发生接触或撞击。此外约束隔板后方双人椅上左右各分别佩戴两点式和三点式安全带的假人,其佩戴三点式安全带的假人HIC能满足要求,而两点式安全带的假人则易超过法规限值要求。

在47个假人中,佩戴三点式安全带的假人,其头部 HIC值均小于 500,而佩戴两点式安全带的假人,其头部HIC值通过率仅为73.4%。

上述分析结果表明,与两点式安全带相比,三点式安全带更有利于对假人头部的保护。

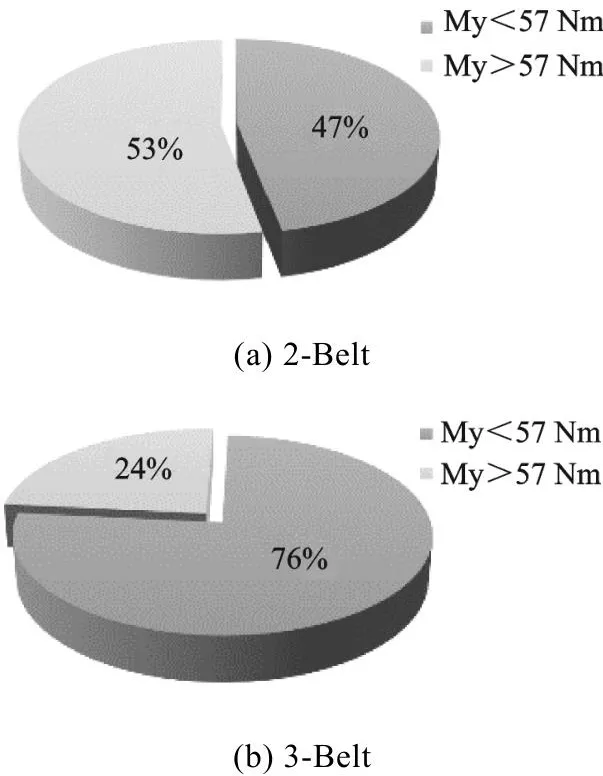

2)颈部伤害。在12个样车中,有 9个样车中的假人出现颈部伤害超过标准要求,即只有25%的样车车内所有假人的颈部伤害全满足标准要求。其中佩戴两点式安全带和三点式安全带的假人颈部伤害通过率如图5所示。

图5表明佩戴三点式安全带颈部伤害通过率高于两点式安全带 29%。可以看出,车辆配置三点式安全带更有利于对车内乘员颈部的保护。

图5 不同安全带形式乘员颈部伤害通过率

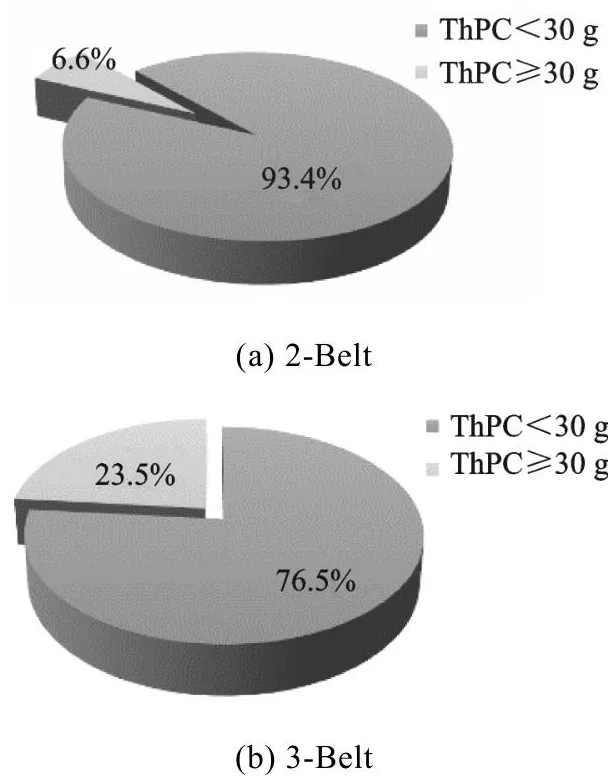

3)胸部伤害。在 12辆样车中,有9个车型的车内所有假人的胸部伤害值(Thpc<30 g)满足法规要求,通过率为 75%。其中佩戴两点式安全带和三点式安全带的假人胸部伤害通过率如图6所示。

图6 不同安全带形式乘员胸部伤害通过率

对于胸部伤害而言,三点式安全带的通过率略低于两点式安全带。原因在于佩戴三点式安全带的假人,在碰撞过程,其胸部受到了安全带的约束力作用,虽胸部加速度值有所增加,但由于安全带的约束作用,避免了假人头部与前方座椅靠背或隔板发生较大冲击,更有利于对假人头部、颈部的保护。通过优化车辆前部结构吸能性,适当降低整车碰撞减速度峰值,可以在一定程度上降低碰撞过程中假人胸部所受的约束力。

4)膝部伤害情况。在 12辆样车中,假人膝部损伤值均能满足标准要求,最大压缩力仅为4.8 kN。

2.3 改进措施

从上述分析可以看出,国内各企业营运客车的客车正碰结构安全性堪忧,发生碰撞时驾驶区乘员生存空间及车内乘员头部、颈部伤害较难满足标准要求。企业需要进一步提升车辆结构耐撞性及车内乘员保护性能,以应对新标准要求。在产品设计开发过程中,可从以下几个方面采取措施:

1)全车配置三点式安全带,更有利于对乘员头部、颈部的保护。

2)有必要开展客车碰撞安全计算机辅助工程(Computer Aided Engineering, CAE)分析,优化客车前部结构耐撞性及吸能性能,降低车辆碰撞减速度、减少仪表板及转向机构的侵入势在必行。

3)改进转向管柱的固定方式,尽量避免直接与前围结构直接连接,避免碰撞过程初期就受前围结构挤压,导致转向盘向后及向下侵入,挤压到人体模型的腹部或大腿。

3 结束语

客车的碰撞安全性能引起了社会的广泛关注和重视。本文研究国内主流客车企业的客车前部结构安全性及车内乘员伤害情况,并提出客车正碰安全性能改进措施,为企业客车产品安全性设计开发提供参考借鉴。