孪生数据驱动的绿色切削工艺优选决策

2023-03-27张海军闫琼陈生威翟淑媛张金铭康雪娇

张海军,闫琼,陈生威,翟淑媛,张金铭,康雪娇

(1.郑州航空工业管理学院航空工程学院,郑州 450046; 2.郑州航空工业管理学院管理工程学院,郑州 450046; 3.郑州航空工业管理学院材料学院,郑州 450046)

绿色低碳发展,本质上是以效率、和谐、可持续为目标,用更少、更清洁的能源消费支撑经济发展的一种新模式[1]。切削加工在机械产品制造过程中不仅会消耗大量的电能、材料、设备等制造资源,还会产生噪声、废弃物等污染环境,对绿色切削工艺进行智能定量评价,选择更加低碳、环境友好型的切削加工工艺用于实际生产,不仅能够降低生产成本,还符合制造绿色化、智能化的发展趋势。

针对绿色加工工艺的优选问题,刘光辉等[2]建立了以时间、质量、粗糙度、磨削力等因素的评价指标体系,采用序关系分析法和独立性权重(criteria importance though intercrieria correlation,CRITIC)法进行评价指标权重计算,最后基于逼近理想解排序法(technique for order preference by similarity to an ideal solution,TOPSIS)对各工艺方案进行了排序。韩自强等[3]采用区间层次分析法对加工过程资源环境进行了评价,并对连接套的加工工艺优选进行了实例研究;韩自强等[4]对机械加工绿色工艺方案评价进行了研究,采用熵权法及TOPSIS法对自卸车举升梁的加工工艺进行了优选评价 ;韩自强等[5]基于区间层次分析法对机械加工绿色工艺方案进行了决策研究。王克等[6]基于层次分析法和灰色关联法对机械加工工艺方案进行优选研究,并以电磁组件4种加工工艺方案为研究对象进行了实例计算。周涛等[7]采用模糊层次分析法和TOPSIS法对绿色工艺方案进行了评价研究。上述文献在权重计算过程中多采用主观的层次分析法,未考虑各评价指标之间内部的反馈关系,易造成权重计算结果可靠性不高;优选方法多采用传统的TOPSIS法,备选方案增减时计算结果存在逆序现象,算法鲁棒性较差,且无法很好地解决区间最优决策问题;针对需专家进行评价的主观评价指标,未考虑评价者的不确定性和犹豫性。

数字孪生是2011年3月美国空军研究实验室明确提到的新概念。随着第五代移动通信技术(5th generation mobile communication technology,5G)、大数据等技术的发展,数字孪生的研究和应用覆盖了产品的设计、制造、测试、运维等全生命周期[8-9]。例如,陶飞等[10]提出了数字孪生模型“四化四可八用”构建准则。基于所提出的构建准则,从“建-组-融-验-校-管”6个方面探索建立了一套数字孪生模型构建理论体系。刘金锋等[11]提出了基于数字孪生的机械加工工艺动态评价方法。数字孪生技术已成为一种智能制造的关键使能技术,基于数字孪生的工艺评价决策研究也将是一大研究热点。但现有文献中工艺评价数据仅限于来自物理车间的实时、动态采集的孪生数据,并未融合数字孪生车间(digital twin shop, DTS)中的孪生数据,如历史工艺评价数据、加工仿真数据、刀具寿命预测数据等。

为了解决上述问题,在前期数字孪生车间研究的基础上[12-13],现首先结合数字孪生技术,建立孪生数据驱动的切削加工工艺优选决策流程;其次,基于网络分析法(analytic network process, ANP)[14-15]对建立的评价指标体系进行权重计算;运用概率犹豫模糊理想值法(the probabilistic hesitant fuzzy reference ideal method,PHFRIM)法[16]对绿色切削工艺进行优选决策;最后以叶片切削工艺优选为例进行计算,验证所建决策模型的有效性。

1 孪生数据驱动的绿色切削加工工艺优选决策流程

利用DTS中的孪生数据对绿色切削加工工艺进行优选决策,流程图如图1所示,具体步骤如下。

图1 孪生数据驱动的绿色切削加工工艺优选决策流程图Fig.1 Digital twin data driven decision-making process for green cutting process

步骤1根据三维零件设计信息(如基于模型的定义)、制造资源信息(包括加工中心、三坐标测量、工装设备、人员等)和工艺知识库等,基于人工智能(artificial intelligence, AI)的计算机辅助工艺设计系统(computer aided process planning, CAPP)可以提供多项候选的绿色加工工艺方案,即绿色工艺方案集D={d1,d2,…,dm}。

步骤2利用孪生数据中决策模型,智能构建通用的绿色切削工艺优选评价指标体系。也可以在通用指标体系的基础上通过人机交互自行设计个性化的评价指标体系,确定目标层、准则层、指标层和子指标层,形成绿色工艺评价指标集U={u1,u2,…,un}。

步骤3将绿色工艺方案集D中各工艺路线输入DTS中进行仿真试验。利用多学科、多物理量、多尺度、多概率的数字孪生仿真模型,在数字孪生车间中完成各工序虚拟仿真试验。特殊情况下,少量工序采用试验样件的形式在物理工厂进行真实的机械加工试验,通过智能加工设备实现工艺数据的采集(如传感器、射频识别技术、人机交互等),并与数字孪生车间实时映射交互,可用于未来该类工艺仿真试验。

步骤4通过云计算、边缘计算、工业物联网等技术,DTS中虚拟设备边缘端和物理车间中设备信息采集端将工艺试验数据上传到数据中心,实时更新零件绿色机械加工工艺孪生数据。

步骤5利用孪生数据中各种历史评价数据、生产实时和虚拟仿真的工艺数据、噪声数据、能耗数据、成本数据等,分别采用ANP法计算U中各指标权重,并基于PHFRIM法计算D中各候选工艺方案贴进度。

步骤6根据各工艺方案的贴近度值,对方案进行排序,提供给生产决策者参考,选择最优的绿色工艺方案由生产控制中心下达生产现场。

2 绿色切削工艺优选评价决策模型

2.1 绿色切削工艺优选评价指标体系的建立

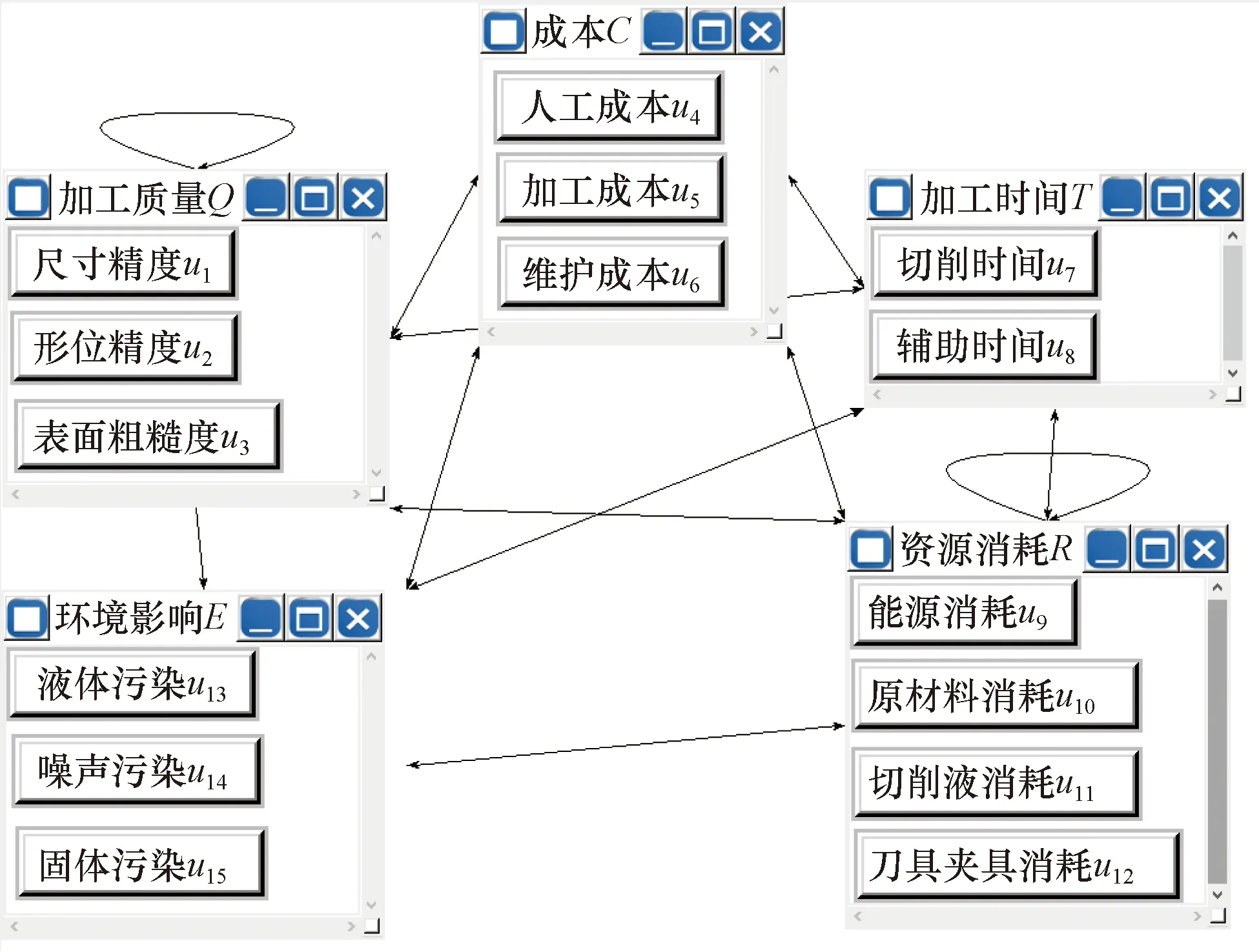

在对绿色切削工艺进行优选时,加工质量、加工时间及加工成本需首先纳入评价指标体系内。加工质量主要包括加工的尺寸精度、位置精度及表面粗糙度等,加工质量不满足要求则不能进入下一道工序。加工时间主要包括切削时间、辅助时间、维护时间等,直接影响着产品的交付周期。成本主要包括人工成本、加工成本、维护成本、设备的折旧费等。此外,切削加工过程中,会消耗大量的原材料、刀具、切削液,还会产生各类污染,因此在对绿色切削工艺进行定量评价时还需要考虑资源消耗以及环境影响等因素。

综上,绿色切削工艺评价需要综合考虑零件的质量、成本、时间、资源消耗及环境影响多种因素,是典型的多属性决策问题,通用的绿色切削工艺评价指标体系如图2所示。

图2 绿色切削工艺评价指标体系Fig.2 Evaluation index system for green cutting process

2.2 基于ANP计算评价指标权重

对绿色切削工艺进行评价决策时,成本、资源消耗、环境影响等因素之间相互影响,忽略因素的内部反馈与现实生产不相符,采用ANP法计算评价指标权重与实际情况的符合度较高,其计算步骤如下。

步骤1确定目标、准则并构建由控制层和目标层组成的网络结构图,经典的网络结构示意图如图3所示。

图3 网络结构示意图Fig.3 Network structure diagram

步骤2构建无权重超矩阵。设加工质量、成本、加工时间、资源消耗、环境影响准则所包含的二级指标集合分别为元素组C1、C2、C3、C4及C5。选取某一准则作为主准则,依次以该网络中某一元素组Cj中的元素ejl作为次准则,按照元素组Ci中各元素对元素ejl的影响程度采用如表1所示的1~9标度法构造判断矩阵,求得归一化特征向量并汇总至矩阵Wij中,以此类推,最终可获得5个无权重超矩阵WS。

表1 1~9标度法Table 1 1~9 scale method

(1)

式(1)中:

步骤3分别以加工质量、成本、加工时间、资源消耗、环境影响为准则,构建各控制准则之间的判断矩阵,求各矩阵的特征向量并对其进行一致性检验。将所求得的归一化特征向量组成矩阵AS,而后根据式(3)计算加权超矩阵WK。

(2)

WK=ASWS

(3)

步骤4根据式(4)求极限超矩阵,确定稳定的元素优先权,得到指标权重向量。

(4)

2.3 基于PHFRIM法优选绿色切削工艺

设D={d1,d2,…,dm}为加工工艺方案集合,U={u1,u2,…,un}为二级评价指标集合,W=(w1,w2,…,wn) 为二级评价指标的权重向量,基于PHFRIM法对绿色切削工艺进行评价的实施步骤如下。

步骤2收集备选方案各指标的评价结果。针对尺寸精度、表面粗糙度等可定量的指标,可直接采用在赛博空间内获取的定量值作为该指标的评价结果;针对定性评价指标,由专家基于实数概率犹豫模糊集并结合虚拟加工过程对各指标进行评价,亦可采用孪生数据中专家的历史评价值。对第i个方案中uj的评价值统一采用概率犹豫模糊元素集hij(pij)进行表示,可得到混合评价决策矩阵X。

i=1,2,…,m;j=1,2,…,n}

(5)

(6)

步骤3采用式(7)对混合决策矩阵进行归一化处理,将X=(xij)m×n转化为标准化矩阵Y=(yij)m×n。

(7)

式(7)中:

α≥0,λ≥0。

步骤4结合ANP法计算出的指标权重W,并计算加权标准化矩阵Z。

Z=Y⊗WT

(8)

j=1,2,…,n

(9)

j=1,2,…,n

(10)

(11)

步骤6得出结论,贴近度值越大则绿色切削工艺方案越优。

3 实例计算

航空发动机叶片种类繁多加工工艺复杂,且叶片对于航空发动机性能起着至关重要作用。某航空企业需要大批量加工一类叶片,根据产品实际加工需求,CAPP推荐了3种备选切削工艺方案,D={d1,d2,d3},为了提升该航空企业的绿色制造水平,现需优选最为节能环保的加工工艺。依据企业的实际生产要求,构建了叶片加工的数字孪生车间模型,如图4所示,叶片虚拟机械加工场景如图5所示。同时确定了叶片绿色切削工艺个性化评价指标体系,如图6所示。

图4 叶片加工的数字孪生车间模型Fig.4 Digital twin workshop model for blade machining

图5 叶片虚拟加工场景Fig.5 Blade virtual machining scene

图6 叶片绿色切削工艺评价指标体系Fig.6 The evaluation attributes for blade green cutting process

3.1 评价指标权重的计算

3.1.1 构建ANP网络结构图

首先邀请企业的工艺设计人员、现场生产管理专家开展问卷调查,分析指标间的相互影响关系,绘制绿色切削工艺优选评价指标的网络结构图,如图7所示。

图7 叶片绿色切削工艺优选网络结构图Fig.7 Blade green cutting process selection network structure

3.1.2 建立网络中各二级指标间的判断矩阵,得到无权重超矩阵

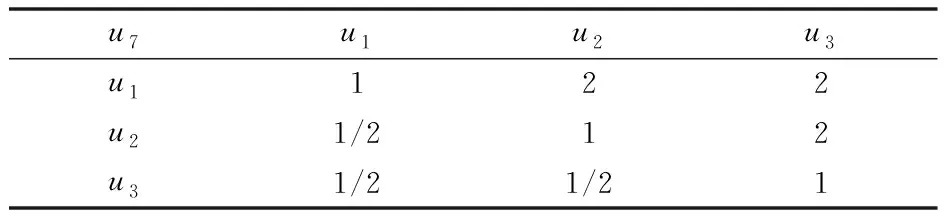

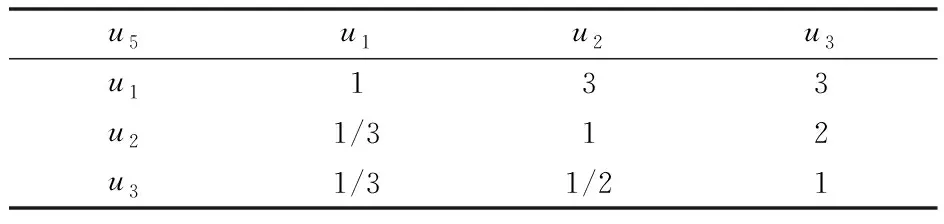

如以“加工质量”为主准则,以“切削时间”为次准则,可构造如表2所示的判断矩阵。再例如,以“加工质量”为主准则,以“加工成本”为次准则,可建立如表3所示的判断矩阵。以此类推,再分别以成本、加工时间、资源消耗、环境影响为主准则,构建判断矩阵。对判断矩阵进行计算并进行一致性检验后可直接得到无权重超矩阵。

表2 “加工质量”与“切削时间”准则下的判断矩阵Table 2 Judgment matrix under the criteria of “quality” and “ time”

表3 “加工质量”与“加工成本”准则下的判断矩阵Table 3 Judgment matrix under the criteria of “quality” and “cost”

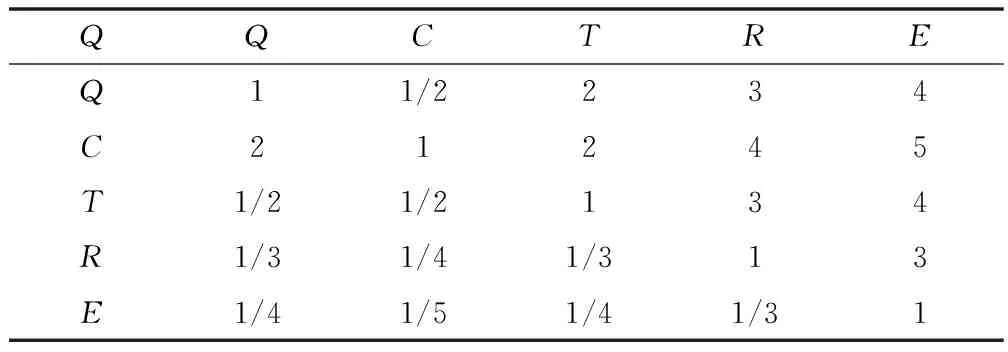

3.1.3 建立元素组判断矩阵,求出权重值

以“加工质量”为准则,构建判断矩阵如表4所示,接着再分别以成本、加工时间、资源消耗、环境影响为准则构建各自的判断矩阵,并得到权重超矩阵及极限超矩阵,进而得到一级评价指标及各二级评价指标权重计算结果,如表5所示。

表4 “加工质量”准则下的元素组判断矩阵Table 4 Elements judgment matrix under the criteria of “quality”

表5 权重计算结果Table 5 Weight calculation results

3.2 基于PHFRIM法优选切削工艺

3.2.1 确定各二级指标评价结果的取值可行区间及参考理想区间

依据需求依次确定各二级指标评价结果的取值可行区间及参考理想区间,如表6所示。

表6 各二级指标的取值可行域及参考理想值Table 6 The possible evaluation interval and the reference ideal intervals of attributes

3.2.2 收集备选切削方案各二级指标的评价结果

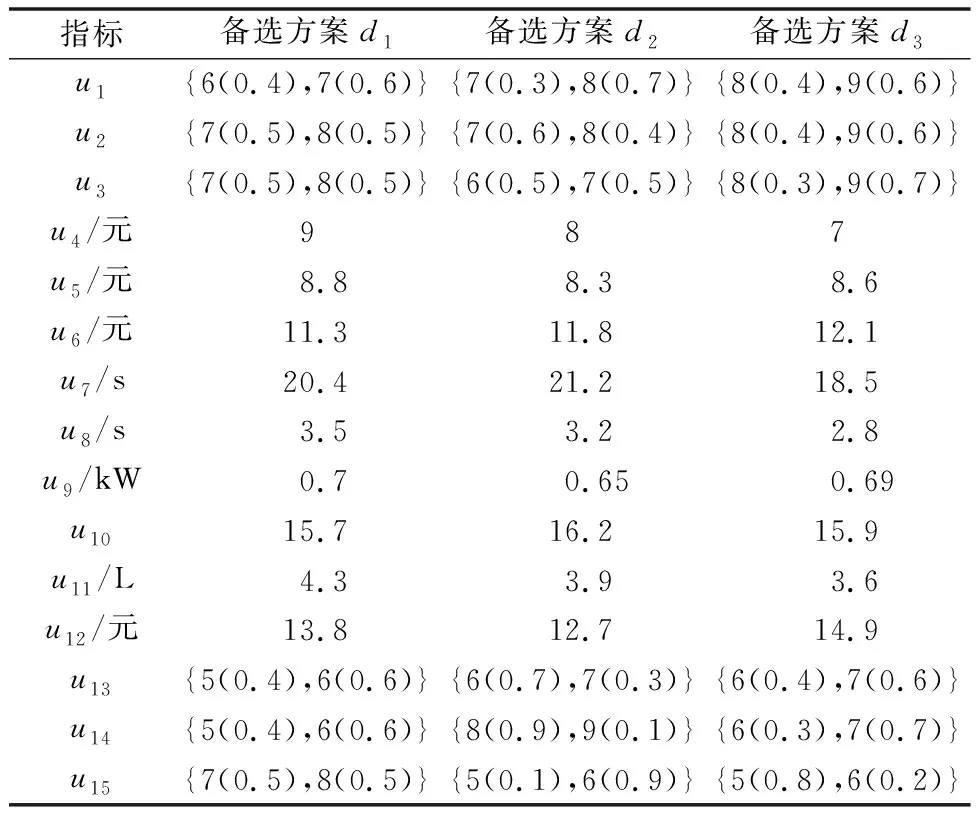

成本、加工时间、资源消耗下各二级评价指标为定量评价指标,依次在赛博空间内虚拟加工生产相同批量的产品,分析孪生数据而得到的客观评价值即为该指标的评价值。针对加工质量、环境影响对应的6个二级评价指标,则邀请专家基于概率犹豫模糊集进行主观打分评价,1代表极差,9代表极好。各备选切削工艺的评价指标值见表7。

表7 各二级指标的评价值Table 7 The evaluation values of attributes

3.2.3 对混合决策矩阵进行标准化处理,得到标准化矩阵

以y11为例,备选方案d1中u1的评价值为{6(0.4),7(0.6)},[1,9]是u1的评价结果可行域,[8,9]为y11的参考理想区间,设α=0.5,λ=2采用式(7)计算可得

d(6,[8 9])=min{|8-6|,|9-6|}=2;

d(7,[8 9])=min{|8-7|,|9-7|}=1。

d({6(0.4) 7(0.6)},[8 9])=

[0.5×(6×22+7×12)+(1-0.5)×

(6×22)]1/2=1.379f*[h11(p11),

同理依次类推,可得到标准化矩阵Y。

3.2.4 计算加权标准化矩阵Z

结合ANP法计算出的各二级指标的权重值,采用式(8)计算可得到加权标准化矩阵Z。

3.2.5 计算各备选方案与正理想方案及负理想方案的正理想距离与负理想距离

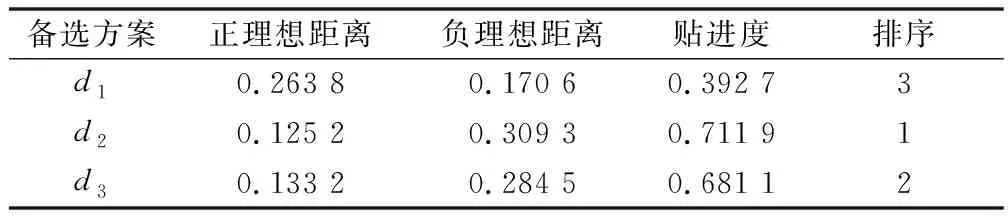

根据式(9)~式(11),结合计算出的加权标准矩阵Z,计算各备选方案与理想方案的贴近度,结果见表8。

由表8可知,d2的贴进度最大,为最优的叶片绿色加工工艺。

表8 正、负理想距离及贴近度计算结果Table 8 The distances to the ideal and non-ideal alternatives and the relative indexes

在实际生产过程中,分别采用3种不同的工艺方案对叶片进行了试制,并邀请工艺专家基于关联矩阵法根据所建立的评价指标依次对各工艺方案进行打分评价,经计算各工艺的评价结果如表9所示。

表9 关联矩阵法计算结果Table 9 Calculation results of incidence matrix method

将孪生数据计算得到的评价结果与现场试制后的评估结果进行对比分析,可得两种评价结论相一致,验证了采用本文方法的可行性与有效性。

4 结论

首先建立了数字孪生驱动的切削加工工艺优选决策流程;其次,建立了绿色切削工艺评价指标体系,并基于ANP法进行权重计算;接着以孪生数据为驱动,运用PHFRIM法对绿色切削工艺进行了优选;最后进行了实例研究。得到的结论如下。

(1)该方法能够充分利用数字孪生车间的仿真预测、历史数据挖掘、实时采集等功能,以孪生数据的形式为工艺评价提供全面的数据源,能够节省加工成本及决策时间,提升智能决策的水平。

(2)基于ANP法对切削工艺绿色度评价指标进行权重计算,能够考虑加工时间、质量、成本、资源消耗、环境影响所含指标的内部反馈关系,因而与现实问题更为接近,进而提高标权重值的可靠性。

(3)采用PHFRIM法用于求解切削工艺绿色度评价决策模型,不会产生逆序现象,计算过程较为简单,且决策结果能够完整、准确地反映决策群体的评价结果。

但是,在进行权重指标计算过程中所采用的ANP法仍然隶属于主观赋权法,后续可进一步探讨将组合赋权法融入至决策模型中;此外,工艺优选评价模型有多种类型,如何利用数字孪生数据智能推荐工艺优选评价模型是下一步需重点关注的研究内容。