新型穿舱件的减振性能分析

2023-03-25张会霞嵇亚东邹昶方

张会霞,嵇亚东,邹昶方

(1. 江苏海洋大学 海洋工程学院,江苏 连云港 222005;2. 江苏省海洋资源开发研究院,江苏 连云港222005;3. 连云港市交通运输综合行政执法支队,江苏 连云港 222005)

0 引 言

船舶管路系统是船舶的重要组成部分,用来连接各种机械设备,传送水、油、气等介质,船上的管路纵横交错,遍布全船。船舶管路系统是由管子及其附件、机械设备、减振降噪装置、器具和仪表所组成的整体。机械设备运行产生的振动、外部激励导致管内流体产生的脉动激励都会通过穿舱件、支吊架等直接传递到船体,引发船体振动[1]。船体振动会影响船员舱室的舒适性、机械设备的使用寿命及仪表声呐的使用性能。当前降低管路系统振动的方法主要有降低机械设备振动源头控制法和降低振动向船体转移的传播途中控制法。因从源头上降低设备振动的难度较大,传播途中控制法研究较多,在船舶管路系统布置过程中,管子不可避免地需要穿过不同类型的舱壁或甲板,因此穿舱件设计研究在管路系统减振降噪中尤为重要。传统的穿舱件基本采用管路与舱壁焊接的方法,这种刚性连接的方式不能起到减振降噪的要求。本文设计的一种新型穿舱件能够通过减振环和吸盘对振动能量进行吸收,降低管道主体振动向舱壁传递,并利用有限元仿真对其减振特性进行分析,得到新型穿舱件减振性能明显优于传统穿舱件的结论。

1 新型穿舱件

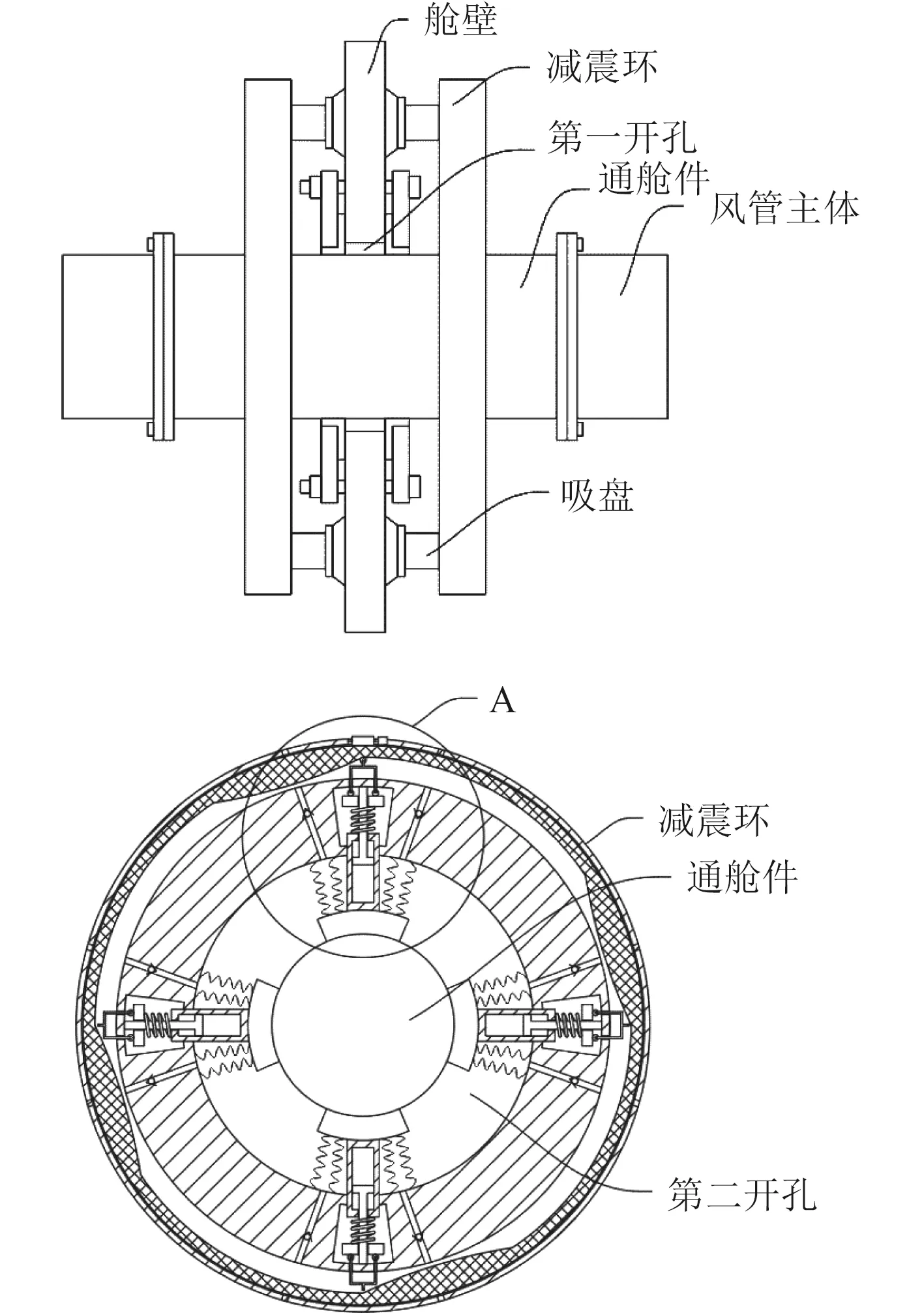

本文设计一种新型减振穿舱件,其主要组成部分包括通舱件、管道主体、减振环和吸盘等。第一开孔开设于舱壁并使通舱件穿过,风管主体的个数有2 个并位于通舱件的两端;通舱件与风管主体、舱壁与通舱件之间均使用法兰密封固定连接;通舱件、风管主体与第1 开孔的侧面均为圆形,还包括设置舱壁一侧、通舱件外的减震环;减震环内设有与通舱件间隙配合的第2 开孔。

新型穿舱件管子主体在工作过程中会发生振动并传递给通舱件,在振动过程中,其通过夹板挤压滑动筒朝向减震腔滑动,压缩弹簧并使活塞与滑动筒产生相对滑动,进而减震,避免风管主体产生的振动通过通舱件传递给舱壁,避免风管主体自身产生损伤[2-3]。

2 穿舱件的有限元建模

船舶管路系统中需要用到穿舱件的一般有海水或淡水管路、液压管路、通风管路。型号从DN32 至DN263不等,在材质和外形尺寸上要求不同[4]。本文模型建立选取具有代表性的DN250 型号的管路作为设计对象。

2.1 受力特性分析

穿舱件受力主要分为管路轴向和管路径向,管路轴向即x方向为非主要承载方向,管路径向即y方向为主要承载方向。

2.2 尺寸要求

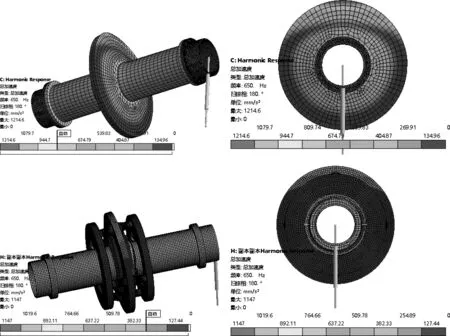

根据SOLAS 要求,若管子有效截面积大于0.02 m2,则套管厚度至少为3 mm,长度≥900 mm[5]。因此,管子直径取为250 mm 时,管子壁厚取为10 mm,管长取为1 000 mm,在舱壁两侧管子的距离各为500 mm。对舱壁简化为直径700 mm 的圆,舱壁开孔直径为270 mm,舱壁厚度取为20 mm。建立模型如图2 所示,通过多区域网格划分,对部分几何体进行加密处理,传统穿舱件模型网格单元数量为28 630,新型穿舱件模型网格单元数量为117 160。

图2 模型示意图Fig. 2 Schematic diagram of model

2.3 管端接地分析

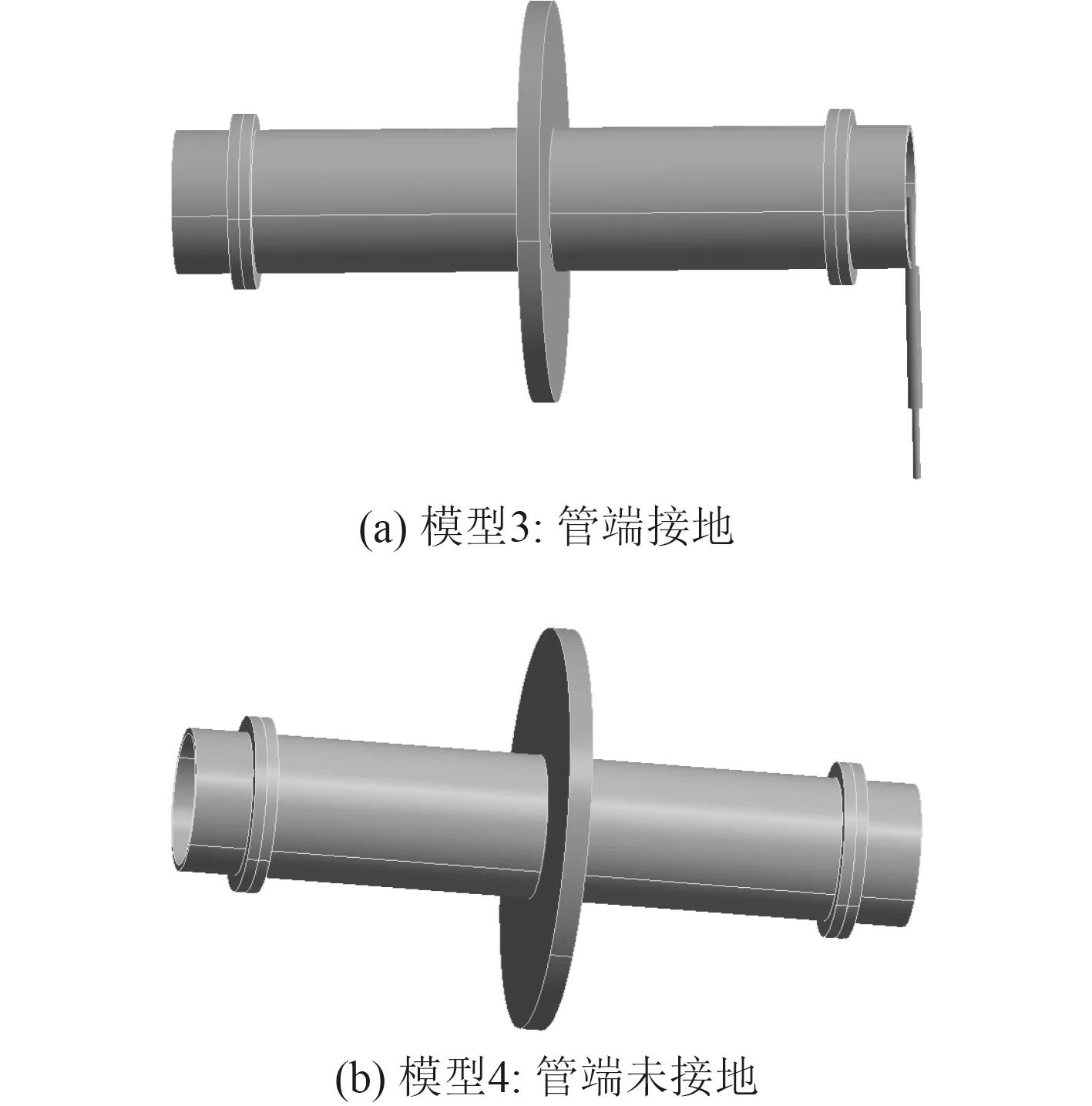

研究以往穿舱件相关文献,均未对管端是否接地进行具体说明,因此有必要对有限元模型建立时,管端是否接地进行研究[6]。本文以传统穿舱件模型为基础,分析管端接地对模型仿真结果的影响,建立模型如图3 所示。选取舱壁部分为固定支撑,对模型进行20 阶模态分析确定谐响应分析频率范围取为0~650 Hz。轴向力取为40 N,施加在管子左端外表面上,测量点取在管子右端外表面上。

图3 模型示意图Fig. 3 Schematic diagram of model

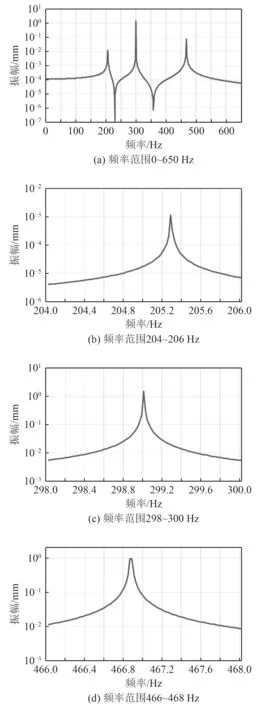

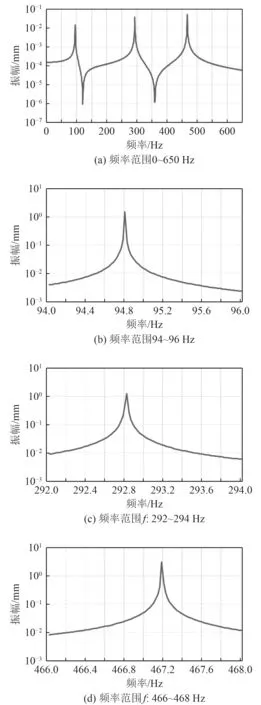

通过对模型3 和模型4 进行扫频分析,由图4 和图5 可知,模型3 的共振频率在205 Hz,299 Hz,467 Hz附近,再对这3 个频率附近进行扫频分析得出频率在299 Hz 时,测量点轴向最大变形为1.545 5 mm,轴向最大加速度为5.454 6×106mm/s2;模型4 共振频率在95 Hz,293 Hz,467 Hz 附近,再对这3 个频率附近进行扫频分析得出频率在467.18 Hz 时,测量点轴向最大变形为3.123 7 mm,轴向最大加速度为2.691 5×107mm/s2。经过对比分析得:

图4 管端接地测量点变形曲线Fig. 4 Measurement point deformation curve of the pipe end grounding

图5 管端未接地测量点变形曲线Fig. 5 Measurement point deformation curve of the pipe end is not grounded

1)模型3 和模型4 的共振频率、测量点的变形、加速度均不相同,且相差较大。

2)模型3 测量点的变形及加速度明显小于模型4。

因船舶实际管路较长,穿梭于不同舱室、甲板,模型分析时设置管端接地和实际情况更为相符。

3 舱壁变形分析

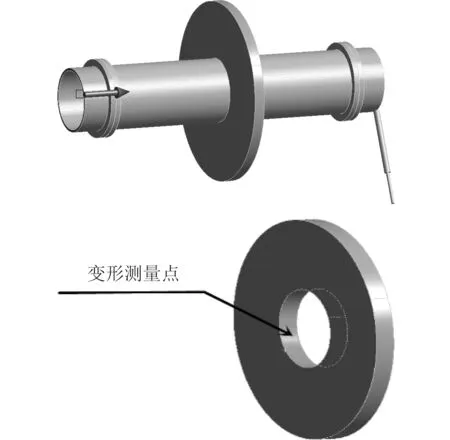

管子穿过不同类型的舱壁或甲板通过通舱件与舱壁相连接,当船体受外部压力时,引起舱壁开孔处变形很小可以忽略不计[7],而管子振动对舱壁的变形是否有影响则需要进行分析。变形测量点选取舱壁与管子接触的内表面,如图6 所示。分别在左管端面施加轴向力和径向力,径向力引起的变形远小于轴向力引起的变形,轴向力引起的变形如图7 和图8 所示。

图6 舱壁轴向变形测量点位置Fig. 6 Location of measuring point of bulkhead axial deformation

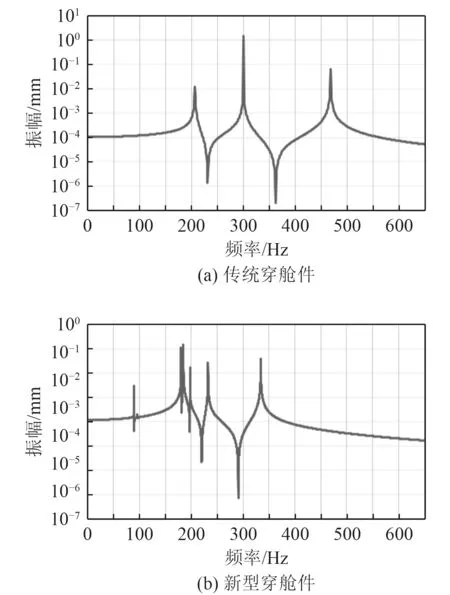

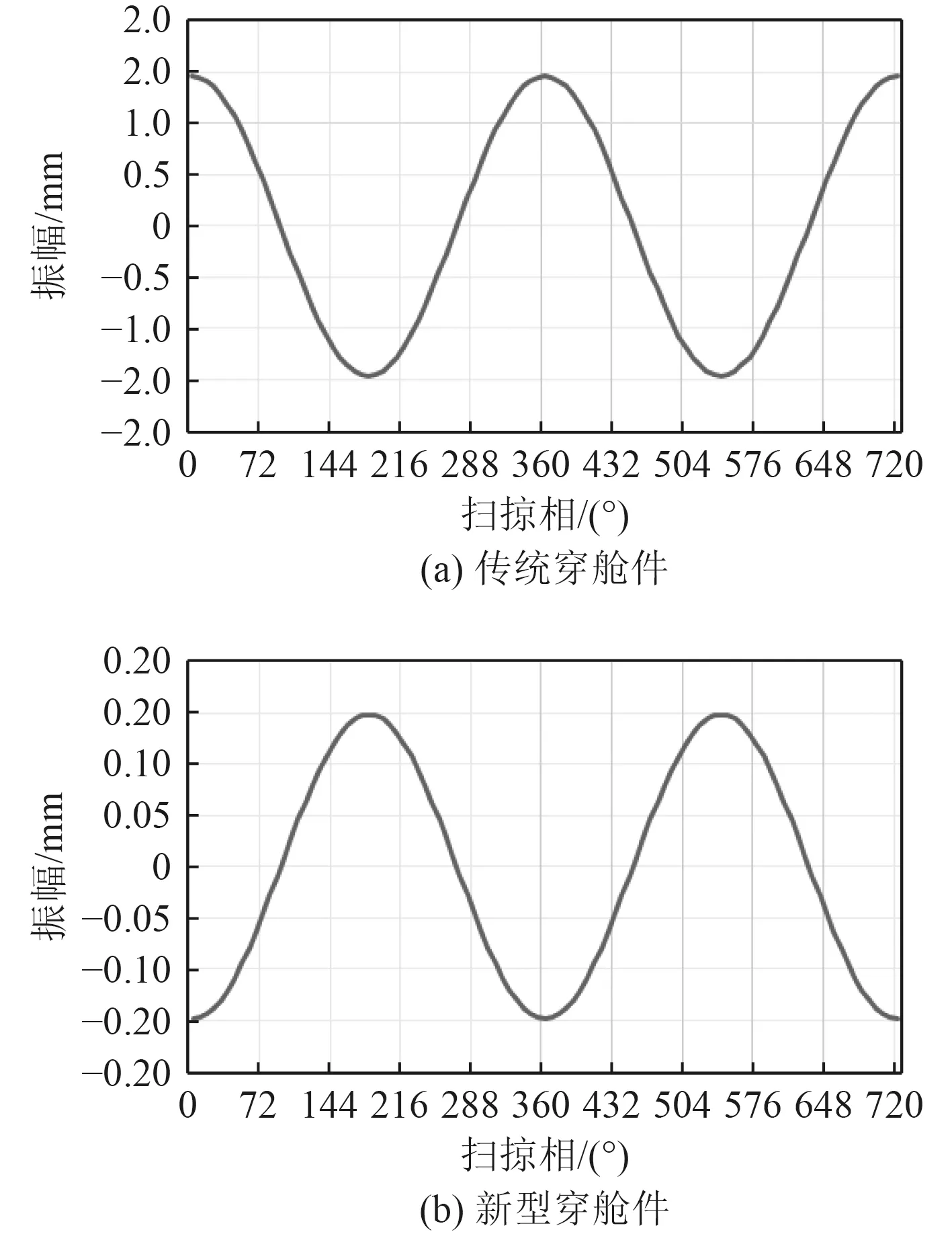

图7 测量点变形频率响应曲线Fig. 7 Measurement point deformation frequency response curve

由图7 和图8 可知,传统穿舱件的管路振动对舱壁开口处的轴向变形量最大可达1.464 4 mm,新型穿舱件管路振动对舱壁开口处的轴向变形量最大可达0.148 72 mm,如果舱壁未经过简化,变形量会更小一些。由此得出结论,舱壁内表面的变形可忽略不计,即管子的振动对舱壁的变形基本无影响。

图8 测量点变形相位相应曲线Fig. 8 Measurement point deformation phase response curve

4 减振性能分析

图9 为频率响应分析模型,固定约束施加于舱壁的底部半圆端面,单位激振力施加于左侧管子的端面上,力的方向为轴向或径向。根据图10 和图11 模型1、模型2 受轴向力和径向力时的加速度云图得到,模型加速度最大点基本在舱壁顶部半圆端面或在管子右侧端面上,因此舱壁的顶部半圆端面确定为加速度测量点1,管子右侧端面确定为加速度测量点2。

图1 新型穿舱件示意图Fig. 1 Schematic diagram of a new type of pipe penetration piece

图9 模型边界条件及激振力示意图Fig. 9 Diagram of model boundary conditions and excitation force

图10 模型1、模型2 受轴向力时的加速度云图Fig. 10 Acceleration cloud diagram of model 1 and model 2 under axial force

图11 模型1、模型2 受径向力时的加速度云图Fig. 11 Acceleration cloud diagram of model 1 and model 2 under radial force

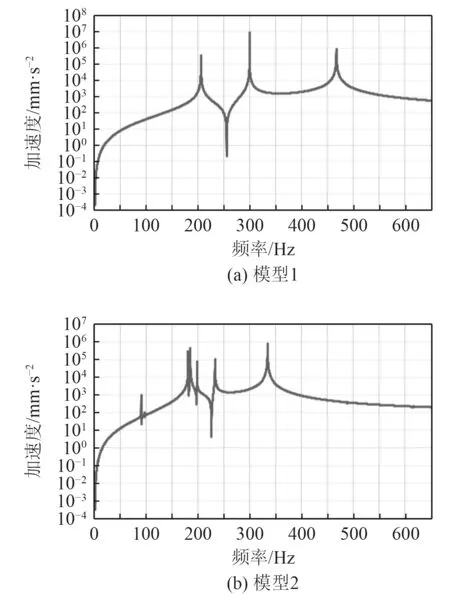

4.1 激振力方向为轴向(x 方向)

图12为加速度测量面上x方向的频率响应加速度仿真结果。可以看出,加速度测量点1 上传统穿舱件加速度峰值为9.024 6×106mm/s2,新型穿舱件的加速度峰值为7.906 1×105mm/s2。图13 为加速度测量面上x方向的频率响应加速度仿真结果。可以看出,加速度测量点2 上传统穿舱件加速度峰值为5.454 6×106mm/s2,新型穿舱件的加速度峰值为7.942 4×105mm/s2。

图12 测量点1 加速度频率响应曲线Fig. 12 Acceleration frequency response curve at measurement point 1

图13 测量点2 加速度频率响应曲线Fig. 13 Acceleration frequency response curve at measurement point 2

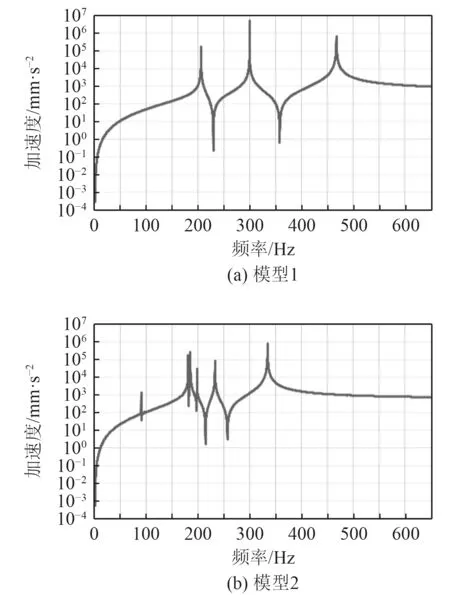

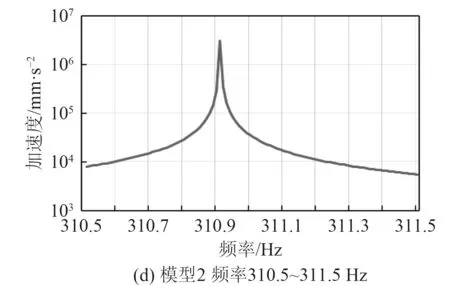

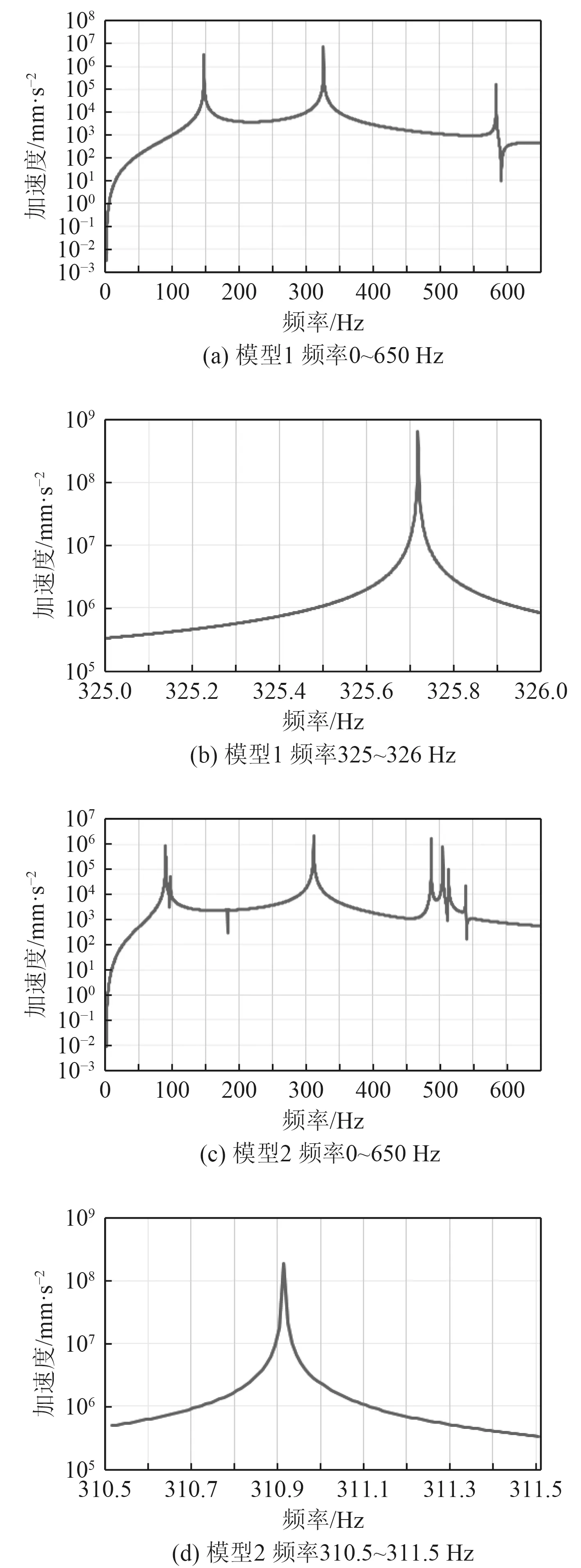

4.2 激振力方向为径向(y 方向)

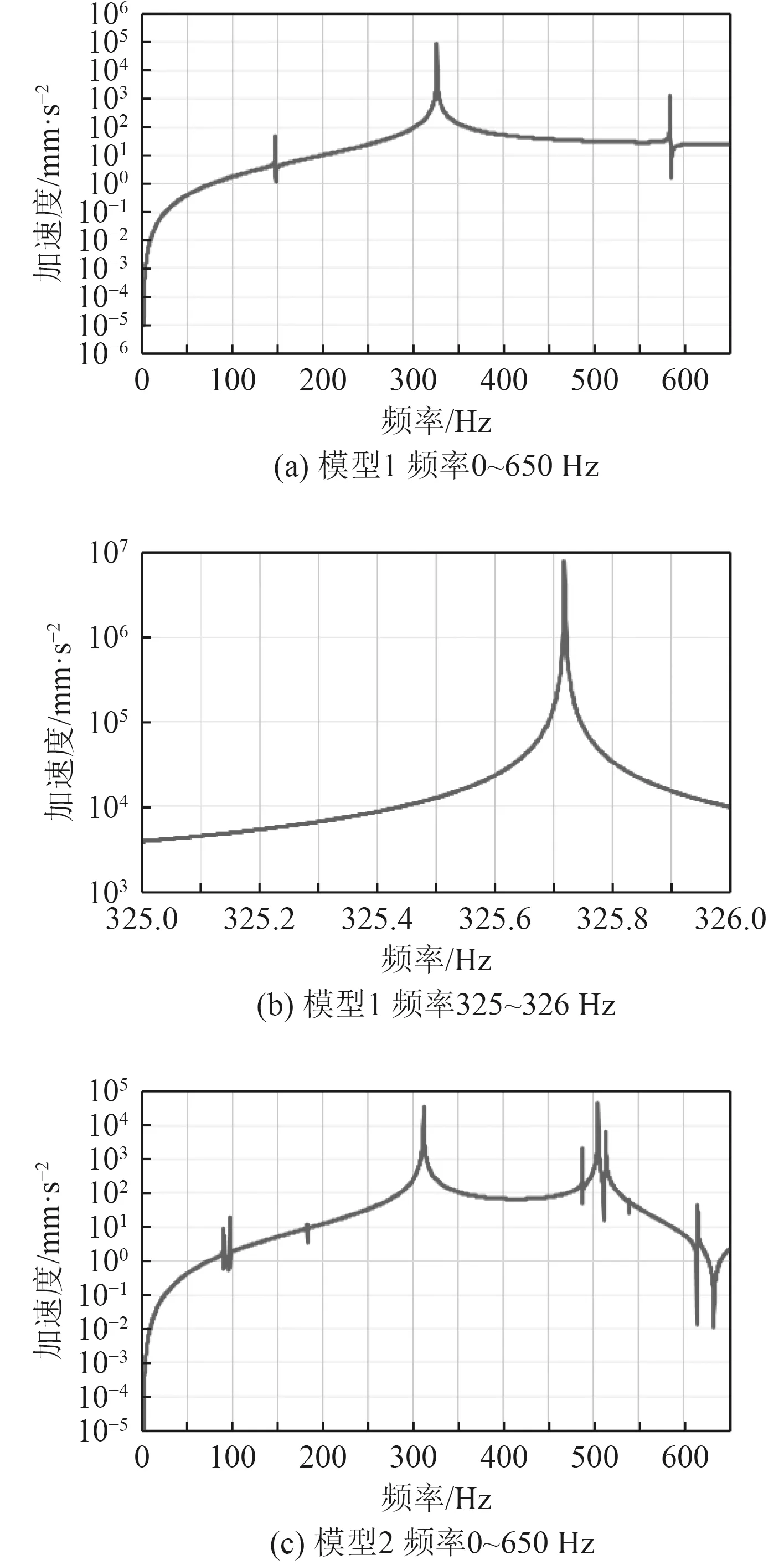

通过对模型1 和模型2 进行扫频分析,得到图14与图15 测量点的加速度频响曲线。模型1 的共振频率在146 Hz,325 Hz,584 Hz 附近,再对这3 个频率附近进行扫频分析得出频率在325.72 Hz 时,加速度测量点1 轴向最大加速度为8.061 4×106mm/s2,加速度测量点2 上传统穿舱件加速度峰值为6.822 4×108;模型2 共振频率在98 Hz,310 Hz,504 Hz 附近,再对这3 个频率附近进行扫频分析得出频率在310.92 Hz 时,加速度测量点1 轴向最大加速度为3.522 3×105mm/s2,加速度测量点2 轴向最大加速度为2.185 6×107mm/s2。

图14 加速度测量点1 频率响应曲线Fig. 14 Acceleration frequency response curve at measurement point 1

图15 加速度测量点2 频率响应曲线Fig. 15 Acceleration frequency response curve at measurement point 2

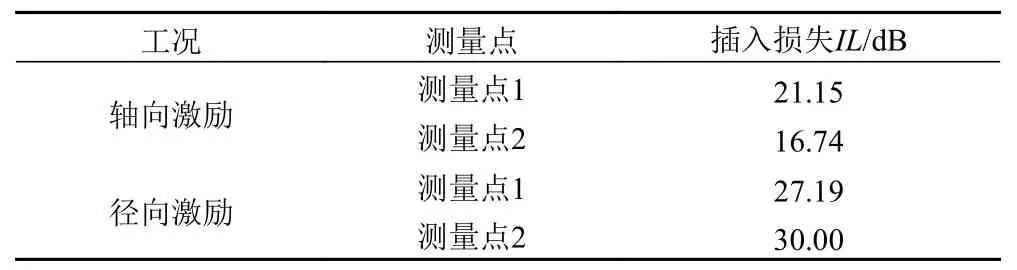

按如下公式的插入损失IL作为评价通舱件减振降噪指标[8-9]:

式中:A1为与传统通舱件相连的舱壁处的径向或轴向加速度响应,A0为与新型通舱管件相连的舱壁处的径向或轴向加速度响应。

由表1 可知,新型通舱件在轴向或径向激励下的插入损失均高于15 dB,传递到舱壁和经过舱壁后传递给管道的振动非常小,振动能够被有效隔离。

表1 穿舱件插入损失计算结果Tab. 1 The calculation result of the penetration loss

5 结 语

本文针对穿舱件的减振降噪问题进行了有限元仿真分析,得出的结论如下:

1)有限元模型建立时需要考虑接地情况,和船舶管路实际情况更为相符;

2)管路的振动导致舱壁的变形可忽略不计;

3)新型通舱件可以有效降低管路的结构振动和流体振动激励向舱壁的传递。