甲基高含氢硅油品质提升研究

2023-03-25兰永平刘成彬罗烨栋瞿龙学方九林陈国清

兰永平,刘成彬,罗烨栋,瞿龙学,方九林,陈国清

(合盛硅业股份有限公司,浙江 嘉兴 314000)

引言

含氢硅油,在金属触媒作用下,可在适当温度下交联,在各种基材表面形成防水膜,广泛用作织物、灭火剂(干粉)、纸张、金属、皮革、木材、玻璃、水泥、陶瓷、大理石的防水剂、防粘剂或防蚀剂等。甲基含氢硅油有较高的耐热性、耐水性、电绝缘性和较小的表面张力。常用作高级润滑油、防振油、绝缘油、消泡剂、脱模剂、擦光剂、隔离剂、真空扩散泵油等;乳液可以用于汽车轮胎上光、仪表板上光等[1-2]。

高含氢硅油的制备方法主要有共水解缩合法、硅氧烷催化平衡法、先醇解后水解催化平衡法[3]。目前生产含氢硅油的方法主要是有机氯硅烷共水解缩合法,将甲基氢二氯硅烷和三甲基氯硅烷按一定比例混合后进入水解环路内与盐酸里的水分在一定温度下进行反应,生成甲基含氢硅油水解物,反应生成的水解物进行洗涤除酸,催化聚合,脱低分子及脱色处理后经过过滤最后制得甲基含氢硅油。采用共水解缩合法生产的产品摩尔质量分布宽,水解反应难以控制,且反应过程中会在一定程度上在主链上形成羟基,引起交联,从而引起产品性质的变化,如保质期缩短等;但由于此法操作简单,工艺较成熟,因此国内大部分生产厂家仍以此法生产高含氢硅油。

考虑到高含氢硅油应用的广泛性,目前生产工艺主要采用共水解缩合法,为了更好地提高高含氢硅油的品质,本文针对共水解缩合法工艺,研究影响产品品质的因素并提出一些建议。

1 甲基高含氢硅油质量标准

甲基高含氢硅油参数指标是:外观、含氢量、运动黏度、酸值、挥发度、透光率、闪点,其中较重要的指标为酸值、挥发份与含氢量。产品质量标准见表1。

表1 产品质量标准(HG/T 4804—2015)

2 含氢硅油的质量因素

2.1 酸值

高含氢硅油是制备加成型液体硅橡胶、高温胶等产品的重要基础原料,在电子电器件粘接密封、绝缘方面有着广泛用途。但高含氢硅油中含有氯离子和三官能度链节凝胶等杂质,其中氯离子会降低硅橡胶的在电子绝缘元件的绝缘性。而三官能度链节凝胶在反应中容易发生交联,同时使得含氢硅油透光率变差,既影响了产品质量,还给生产造成了很大困难[4]。

影响含氢硅油产品酸值的因素较多,主要有:水解过程中加水量不足或连续反应循环量不足导致少量的硅氯键水解不完全;原料一甲基氢二氯硅烷中可能含有少量一甲基三氯硅烷、三氯化硅等杂质,这些杂质水解后可直接形成T 链节,进而形成支链含氢聚硅氧烷,形成含支链含氢聚硅氧烷后由于位阻比较大,剩余未水解完的硅氯键难以水解,最终残留在产品中;氯硅烷水解过程中可能伴随乳化现象容易形成长链高分子产物硅氯键被缠绕的长链包裹在内部,不易参与反应[5];三甲基一氯硅烷的加入量过少或者局部分布不均,形成了长链高分子产物;水解反应温度过低,硅氯键水解反应速率慢。

2.2 挥发分

高含氢硅油加工成液体硅橡胶或作为硅橡胶的添加剂,硅橡胶基础聚合物中如挥发分含量较大,在硅橡胶加工过程中,因挥发物逸散可能导致硫化硅橡胶体积收缩;残留在硅橡胶中的挥发分会降低硫化胶的机械强度和介电性能。

影响挥发分的因素主要有:一甲基氢二氯硅烷水解后的水解物为线体与环体,为了减少水解物中低挥发分物质的含量,水解物在脱挥前进行催化平衡调聚,使水解物中的环体在酸性条件下开环,如果调聚效率不高,将会提高脱挥进料的挥发分,进而影响脱挥效率;脱挥系统的温度、真空度、物料停留时间影响脱挥效率;有些生产工艺有吸附系统,吸附剂的酸碱性及水含量也会影响硅油的挥发份;

2.3 含氢量

液体硅橡胶制备过程中采用含氢硅油作为交联剂,与乙烯基硅油在铂金催化剂的作用下进行硅氢加成反应,含氢量的多少影响液体硅橡胶的交联密度计拉伸强度,含氢量的稳定性较为重要。如果含氢硅油酸值偏高,在储存的过程中硅氢键在酸性条件下不稳定,硅氢键会断裂,进而影响产品的氢含量。

影响含氢量的因素主要有:水解反应温度高,含氢硅油在酸性条件下遇到高温就会发生硅氢键的断裂产生氢气,进而降低了氢含量;原料一甲基氢二氯硅烷与三甲基一氯硅烷的混合程度,混合不好会导致黏度不稳定,进而导致氢含量的波动。

3 含氢硅油质量提升措施

3.1 酸值

由于水解工艺影响因素的复杂性及氯硅烷原料中微量杂质处理成本较高,着重研究末端处理含氢硅油中残留的酸值。经过分析产品中的酸值为游离的氯化氢。计划通过吸附的方式去除,含氢硅油中加入活性炭为吸附剂,硅藻土为助滤剂,采用板框式压滤机循环过滤分离出固体吸附剂、精密过滤器进行固液分离用以除去更细微的固体杂质。研究吸附剂的用量、吸附时间及吸附剂的酸碱性对产品酸值的影响。

3.1.1 吸附剂活性炭的添加量对产品酸值的影响

向500 mL 四口烧瓶中加入250 g 含氢硅油(酸值20 μg/g,挥发份0.8%),加入吸附剂碱性活性炭(pH=9~11),室温下搅拌0.5 h,吸附完成后滤纸过滤,得到清液,测酸值、挥发分,检测结果见表2。

表2 吸附剂比例对酸值的影响

3.1.2 吸附时间对产品酸值的影响

向500 mL 四口烧瓶中加入250 g 含氢硅油(酸值20 μg/g,挥发分0.8%),加入0.1%吸附剂碱性活性炭(pH=9~11),室温下搅拌,吸附完成后滤纸过滤,得到清液,测酸值、挥发分,检测结果见表3。

表3 吸附时间对酸值的影响

3.1.3 吸附剂酸碱性对产品酸值的影响

向500 mL 四口烧瓶中加入250 g 含氢硅油(酸值20 μg/g,挥发分0.8%),加入0.1%吸附剂活性炭,室温下搅拌0.5 h,吸附完成后滤纸过滤,得到清液,测酸值、挥发分,检测结果见表4。

表4 吸附剂酸碱性对酸值的影响

从表4 可以看出,增加活性炭可以大幅度降低含氢硅油的酸值,随着活性炭量的增加,酸值呈下降的趋势,但是挥发分呈现上涨的趋势,活性炭具有较大的表面积,其内部具有大量的互相连通的毛细孔,使其具有奇强的吸附能力。活性炭是非极性吸附剂,吸附力是以物理吸附为主,用活性炭吸附油中氯化氢的过程,不完全是由于活性炭表面对氯化氢的物理吸附作用,而是由于活性炭表面起了催化作用,加速产生新生态氧的过程,所产生的新生态氧可以和活性炭中的碳或其他易氧化的组分进行反应[5]。

从表2 可以看出,随着吸附剂比例的增加,含氢硅油酸值逐步下降,但是产品挥发分在上涨,碱性活性炭除酸效果好,但是含氢硅油在碱性条件下发生部分裂解,产生了小分子,导致挥发分上涨,故添加量控制在0.1%较佳。

从表3 可以看出,随着吸附时间的延长,含氢硅油酸值逐步下降,产品挥发分略有上涨,考虑到生产效率及吸附效果,时间控制在0.5 h~1 h 为宜。

从表4 可以看出,采用酸性活性炭,酸值及挥发分均较高,含氢硅油在酸性条件下发生部分裂解,产生了小分子,导致挥发分上涨,碱性活性炭除酸效果最好,中性活性炭对挥发分的影响较小,综合考虑,采用碱性活性炭为宜。

由于活性炭对含氢硅油中残留的氯化氢吸附能力有限,添加吸酸剂轻质氧化镁,进一步去除游离的氯化氢。

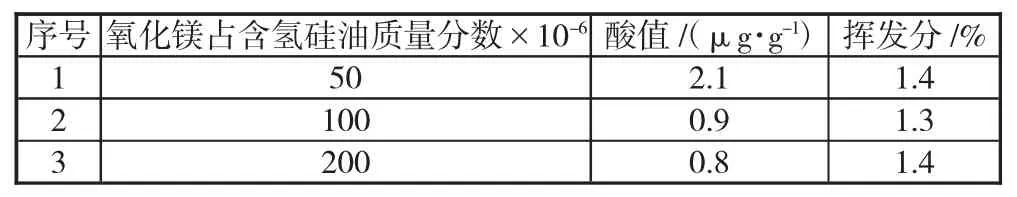

向3 m3反应釜中加入2 000 kg 含氢硅油(酸值25 μg/g,挥发分0.75%),加入2 kg 吸附剂碱性活性炭及2 kg 硅藻土,加入一定量的轻质氧化镁,室温下搅拌0.5 h,吸附完成后板框过滤,得到清液,测酸值、挥发分,检测结果见表5。

表5 氧化镁比例对酸值的影响

从表5 可以看出,加入一定量的活性炭及轻质氧化镁,能够有效地将酸值降至1×10-6以内,可以有效防止硅油返酸,延长硅油的保质期。

降低含氢硅油挥发分措施包括两方面:首先在调聚工序减少挥发组分的生成量,其次在脱挥工序尽量脱出低组分的低分子。

调聚工序减少挥发组分的措施主要是改善调聚条件,稳定控制调聚的流量,与催化剂的装填量进行匹配,其次是调聚的温度要控制在催化剂的最佳活性温度,最后要周期性地取样检查调聚前后挥发分的变化情况,超过规定的差值,需要更换新鲜的催化剂。

强化脱低分子物是减少挥发组分最有效的措施,通常的方法是提高脱挥的温度,采取两级脱挥效果最好,温度尽可能高,但是不要超过160 ℃,温度太高,会造成脱氢及安全上的风险,采用先进的真空设备,尽可能提高系统的真空度。有吸附工序的,吸附剂的酸碱性及加入量需要考虑,防止裂解产生小分子,导致挥发分上涨。

3.2 含氢量

一般来说,高含氢硅油的含氢量与黏度呈对应的关系,黏度越大,含氢量越高,黏度越小,含氢量越低。一甲基氢二氯硅烷与三甲基一氯硅烷的反应质量比影响黏度,故在投料比例一定的情况下,保持两者水解混合的均匀性,采用在水解前将两者氯硅烷物料混合均匀就比较重要,如果是连续性水解反应,在水解反应环路上增加高效的混合器,利于氯硅烷与水分的充分接触混合。另外,水解反应需要控制温度的稳定性,温度低,硅氯键水解不彻底,导致酸值偏高;温度高,硅氢键在酸性条件下不稳定,容易脱氢,导致氢含量降低。水解系统增加换热器,自动控制温度的稳定性,利于氢含量的稳定及减少系统凝胶的产生量。

4 结论

共水解缩合法工艺制备高含氢硅油生产过程中,由于原材料、工艺、设备及过程控制的差异化,会造成含氢硅油中酸值偏高,含氢量低,挥发分高等问题。通过0.1%碱性活性炭吸附0.5~1 h,可以将酸值控制在低于5×10-6合格范围以内,通过增加轻质氧化镁,能够有效将酸值降至1×10-6以内,可以有效地防止硅油返酸,延长硅油的保质期。通过改善调聚条件、强化脱低分子工艺条件及选择合适的吸附剂以及吸附工艺,可以有效地降低含氢硅油的挥发分。通过强化一甲基氢二氯硅烷与三甲基一氯硅烷混合均匀性及自动化控制系统温度,稳定含氢硅油的含氢量。