超低温液化天然气阀门密封面堆焊工艺研究

2023-03-24王家帮傅慧明

王家帮,齐 会,傅慧明

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

国家对清洁能源天然气的需求持续增加,为提高液化天然气(LNG)的输送能力和储存能力,建造的LNG运输船、LNG罐车和LNG储配站等设备和装置上需要配置超低温(-196 ℃)液化天然气阀门(以下简称超低温LNG阀门)。为全面实现超低温液化天然气阀门的国产化,国内已有企业成功研发了超低温LNG阀门,超低温LNG阀门的可靠性是其能得以广泛应用的前提和基础。为实现超低温LNG阀门在低温条件下使用的可靠性,密封面不仅需要满足冷热交变工况下的密封要求,同时还应具有耐磨损和抗擦伤性能,在金属密封结构的阀座和阀瓣密封面上堆焊硬质合金是比较常用的方法。

目前,超低温LNG阀门密封面堆焊钴基合金材料时以手工钨极氩弧焊和等离子弧粉末堆焊方法为主。本文通过手工钨极氩弧堆焊和等离子弧粉末堆焊钴基合金工艺实验,比较其实验过程,试样检测,探讨等离子弧粉末堆焊和手工钨极氩弧堆焊。

1 实验材料

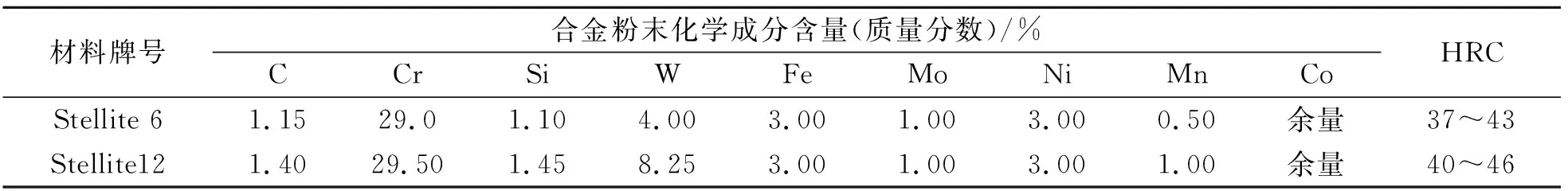

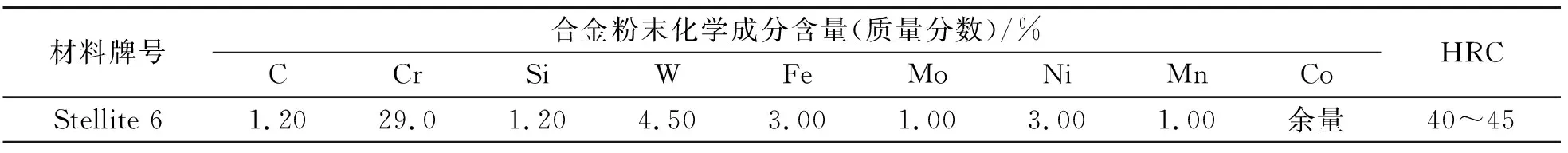

①实验试件材料选择常采用低温阀门用材料CF8铸件,符合JB/T 7248—2008《阀门用低温钢铸件技术条件》标准的要求。②等离子弧粉末堆焊选用上海肯纳司太立金属公司生产的Stellite 6合金粉末和Stellite 12合金粉末,手工钨极氩弧堆焊选用上海肯纳司太立金属公司生产的Stellite 6合金焊棒。化学成分及硬度见表1、表2。

表1 Stellite6和Stellite12合金粉末化学成分及硬度

表2 Stellite 6合金焊棒化学成分及硬度

2 实验过程

2.1 准备

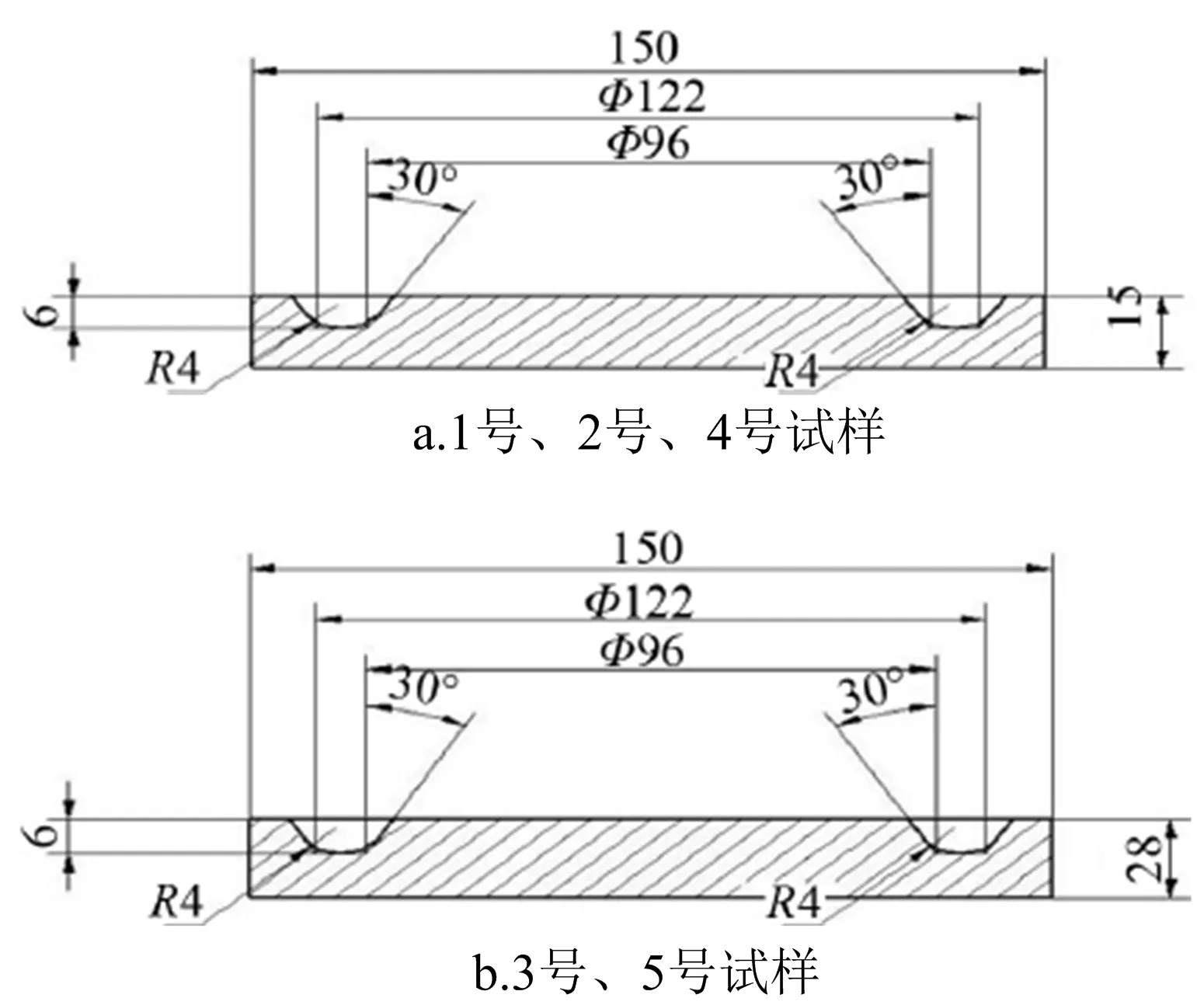

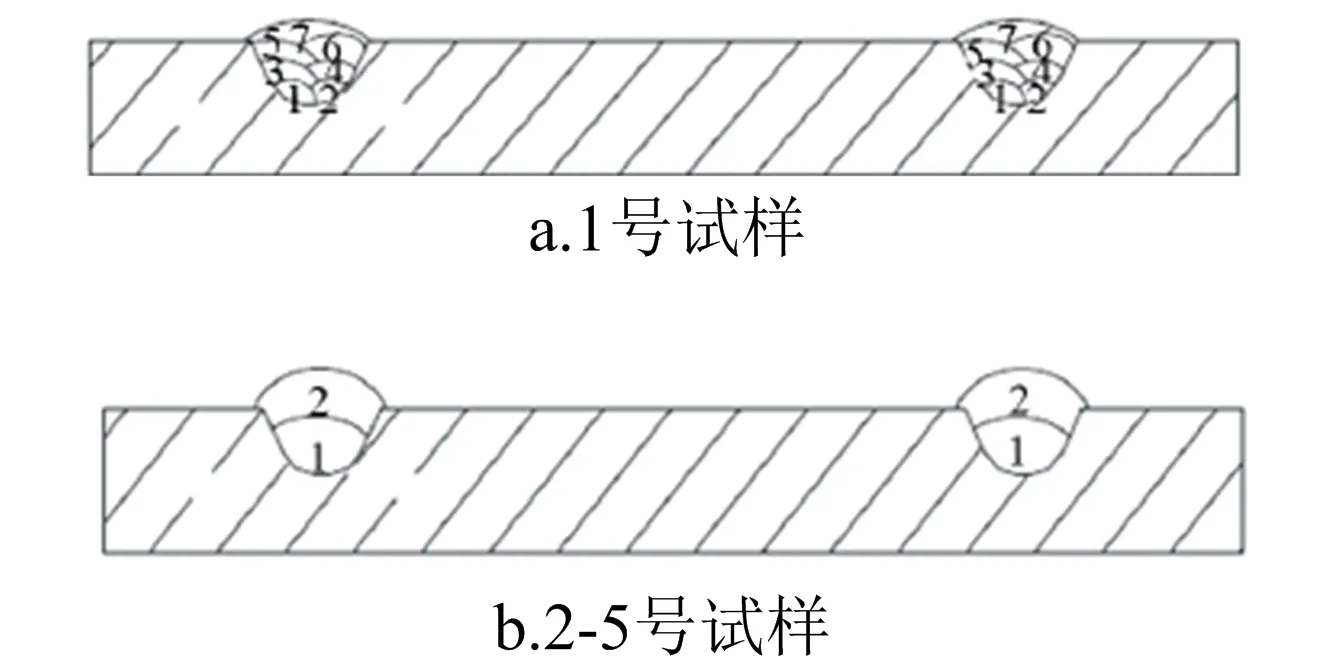

①试件:共5组试件,均为正方形,编号分别为1~5号。1号、2号、4号试件尺寸规格相同,均为15 mm×150 mm×150 mm,3号、5号试件尺寸规格相同,均为28 mm×150 mm×150 mm。每组试件正方形面上均预先加工直径和深度相同的圆形沟槽作为待焊焊道,试件和圆形沟槽的加工尺寸见图1。

图1 试件的规格尺寸

试样待焊焊道应无尖角和毛刺,用丙酮清洗待焊焊道表面的氧化物和油污,清洗后用干燥空气吹干,确保待堆焊区域无水珠、污物等影响堆焊质量的杂质。

②堆焊设备:等离子弧粉末堆焊设备选用电弧、电压均为转移型的国产等离子弧堆焊机,手工钨极氩弧堆焊设备选用逆变式带有起始电流增递和衰减装置的国产手工钨极氩弧焊机。等离子弧粉末堆焊和的钨极材料均采用铈钨极,用氩气(99.999%)作为保护气体。

③预热:堆焊施焊前,Stellite 6号合金粉末、Stellite 6号合金焊棒、Stellite 12号合金粉末经150~250 ℃烘干1 h,合金粉末烘干时堆积层厚度应<5 mm。Stellite 6号和Stellite12号堆焊合金粉末经过配比,由44~149 μm(100~325目)的筛子过筛后放入罐中密封保存。试件在热处理炉中预热至300 ℃,保温1 h后取出,立即进行堆焊操作。

2.2 焊接工艺

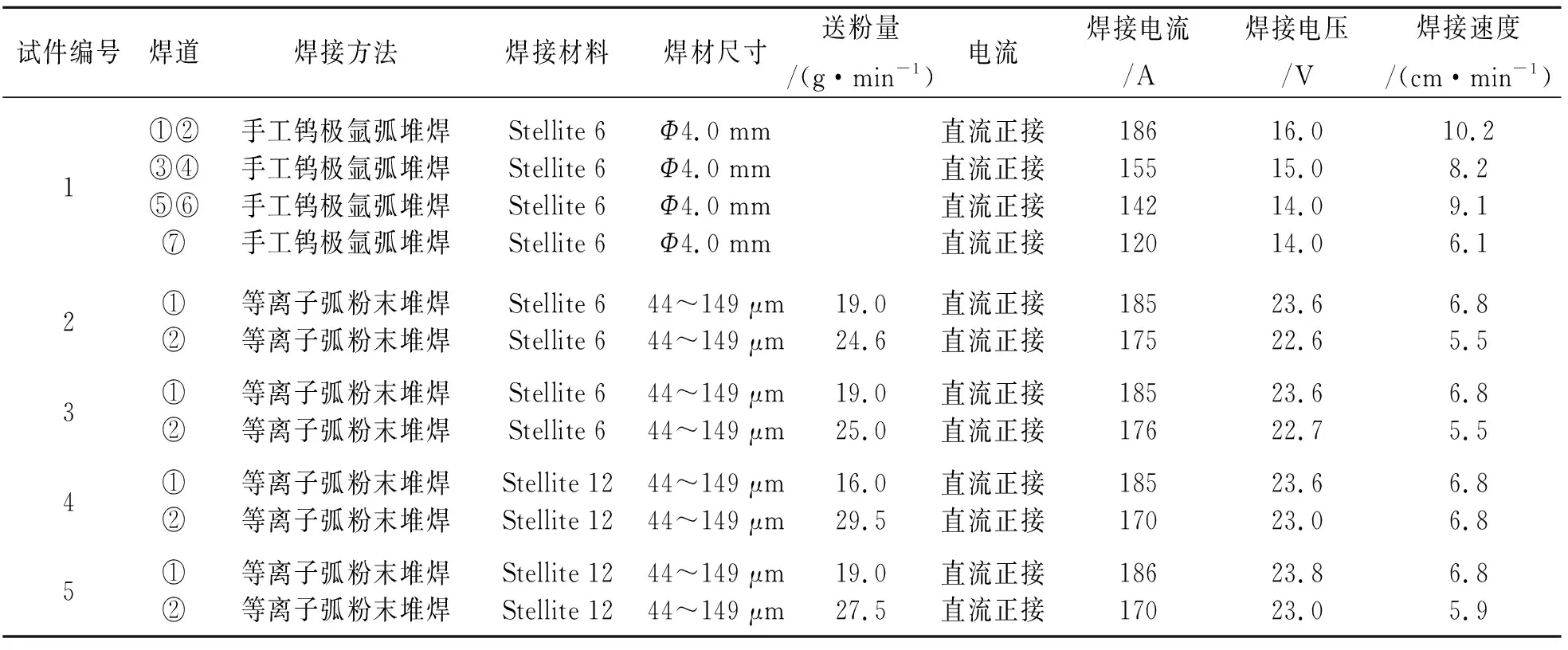

①焊接方法。试件堆焊分别采用手工钨极氩弧堆焊和等离子弧粉末堆焊,1号试件采用手工钨极氩弧堆焊,2~5号试件采用等离子弧粉末堆焊。试件的焊接方法和采用的焊接材料如表3所示。

表3 堆焊工艺参数

②焊接参数。实验采用多道焊,1号试件焊道如图2(a)所示,2~5号试件焊道如图2(b)所示。堆焊时严格控制道间温度,其中:手工钨极氩弧堆焊时道间温度控制在260~350 ℃;等离子弧粉末堆焊时道间温度控制在260~430 ℃。5组试件堆焊工艺参数如表3所示。

图2 试样的焊道图

1号试件采用手工钨极氩弧焊堆焊,2~5号试件采用等离子弧粉末堆焊。由于手工钨极氩弧焊堆焊工艺的限制,导致手工钨极氩弧焊堆焊时焊接材料熔敷率较低,因此1号试件比同2~5号试件焊道数多。2号试件和3号试件相比,其堆焊工艺参数相近。2号试件和4号试件相比较,焊道①的热输入量相同时,2号试件的送粉量高,焊道②的热输入量高时,2号试件的送粉量低。4号试件和5号试件相比较,焊道①的热输入量相近时,4号试件的送粉量低,焊道②的热输入量相近时,4号试件的送粉量高。在不考虑起弧、收弧、停留、冷却等因素影响的条件下,5组试件焊接时间分别为28.81、12.38、12.39、11.21、11.97 min。综合考虑填充效率、道间温度和层间温度控制等方面因素后,实际操作中堆焊相同厚度的堆焊层等离子弧粉末堆焊比手工钨极氩弧堆焊的焊接效率高。

③焊后热处理。5组试件堆焊焊接结束后,均进行焊后热处理。以100 ℃/h的速率从350 ℃加热至650 ℃,在650 ℃温度下保温3 h后;以低于600 ℃/h的速率降至70 ℃,在70 ℃下保温0.5 h。

3 试样检测

3.1 外观检查

目视检查5组试样的堆焊层焊缝,堆焊层表面未发现肉眼可见的裂纹、气孔、缩孔等缺陷,5组焊缝均成形良好。堆焊层进行渗透检测,硬度检测和化学成分检测后,沿堆焊层厚度方向切割解体观察侧面堆焊层与试样母材熔合情况,未发现堆焊层侧面有未熔合现象,外观检查按标准评定为合格。

结合表3可得出以下结论:①手工钨极氩弧堆焊热输入量比等离子弧粉末堆焊大,在其他条件相同的情况下,等离子弧粉末堆焊的焊接变形量小于手工钨极氩弧堆焊的焊接变形量;②在焊接热输入量等其他条件相同的情况下,采用等离子弧粉末堆焊焊接方法时,工件规格越小,其焊接变形量越大。

3.2 渗透检测

堆焊表面进行适当处理后,对5组试件的堆焊表面进行渗透检测,检测结果按NB/T47013.5规定的要求进行评定,评定结果为合格。

3.3 硬度检测

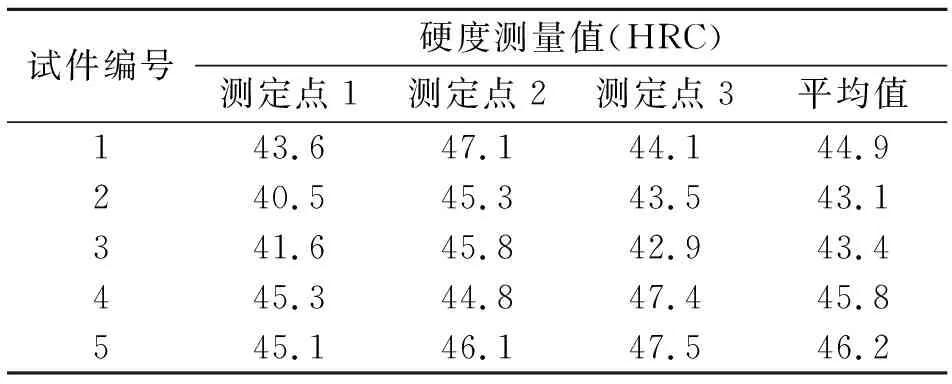

通过机械加工的方式将每组试样的熔敷金属加工至与试件母材平齐,室温16 ℃,相对湿度36%的环境中,进行硬度值检测,每组试件共测定3点。5组试样硬度测量结果见表4。

表4 5组试件硬度测量结果

由表4可知,5组试件的硬度测量值均满足试验选用焊材的硬度要求。1号、2号和3号试件硬度测量位置个别测定点的硬度测量值比厂家质保书上提供的参考硬度高,但该位置3个测定点硬度测量值的平均值仍在厂家质保书上提供的参考硬度范围内;4号和5号试件硬度测量位置个别测定点的硬度比厂家质保书上提供的参考硬度高,但该位置3个测定点硬度测量值的平均值仍在厂家质保书上提供的参考硬度范围内。

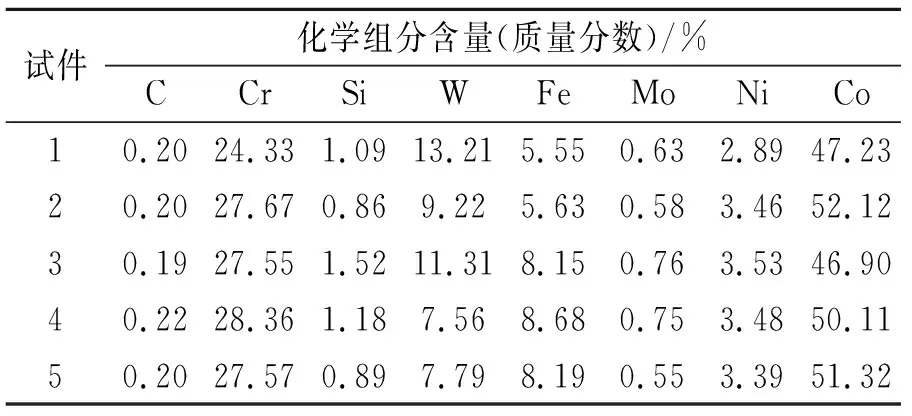

3.4 化学成分检测

用车削及磨削等机加工方法将试件熔敷金属加工至与试样母材平齐,表面粗糙度加工到Ra=0.8 μm。采用光谱仪检测熔敷金属表面化学成分,5组试件的熔敷金属表面化学成分如表5所示。

表5 试样熔敷金属表面化学成分

从表5可看出,5组试件检测位置的熔敷金属表面中Fe含量均低于10%,其中1号试件的Fe含量最低,原因是1号试件堆焊时需要的焊道比2~5号试件多,堆焊时后下一道焊缝的熔敷金属稀释了上一道焊缝的熔敷金属,从而导致了Fe含量的降低。此外,通过与表1、表2中焊接材料的化学成分相比可知,堆焊焊缝中C元素含量略有下降。

4 结语

①手工钨极氩弧堆焊同等离子弧粉末堆焊相比,不仅手工钨极氩弧堆焊的焊缝成形美观性差,而且其焊接效率也比等离子弧粉末堆焊低。②在其他条件相同的情况下,手工钨极氩弧堆焊的热输入量比等离子弧粉末堆焊高,手工钨极氩弧堆焊工件的焊后变形量比等离子弧粉末堆焊大。③采用等离子弧粉末堆焊时,焊道的规格尺寸相同,堆焊工件的焊后变形量随着母材厚度减少而增加。④同等离子弧粉末堆焊相比,手工钨极氩弧堆焊的Fe稀释率较低,这是因为焊道规格尺寸相同时,采用手工钨极氩弧堆焊需要的焊道数量比等离子弧粉末堆焊需要的焊道数量多。⑤熔敷金属近母材表面处的化学成分与焊接材料化学成分相比差别不大,其C含量略有下降,Fe含量略有上升。⑥等离子弧粉末堆焊焊接效率比手工钨极氩弧堆焊高,焊后Fe稀释率方面要求,在超低温LNG阀门密封面堆焊方面使用等离子弧粉末堆焊取代手工钨极氩弧堆焊具有实际意义。