己二酸装置冷凝液回收系统的设计与优化

2023-03-24李其涛

李其涛

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

0 前言

近年来,随着我国尼龙以及聚氨酯(PU)工业用鞋底料和 PU浆料等工业的快速发展,己二酸的产量稳步上升。我国己二酸的消费结构发生了很大的变化,以生产尼龙 66 盐为主转向生产聚氨酯材料所用的聚酯多元醇为主。需求的增长带动了己二酸产能的不断扩大,随着市场竞争的不断加剧,利润空间不断受到压缩,进一步降低了己二酸的生产单耗,摊薄吨己二酸生产成本,已成为己二酸生产厂家的不二选择。本文通过对己二酸装置冷凝液回收利用系统现状进行整体性分析,探讨设计了己二酸冷凝液回收新工艺、新设备,实现了节能降耗以及能源循环利用、多效利用的目的。

1 己二酸装置冷凝液回收系统现状

公司采用硝酸环己醇氧化法工艺制备己二酸,己二酸生产过程包括氧化反应、精制提纯、干燥包装、母液浓缩回收、硝酸回收、催化剂回收、二元酸的去除等主要工序。其中精制提纯工序需要使用中压蒸汽通过喷射泵提供稳定的负压真空状态,来保证连续真空绝热蒸发结晶器的稳定运行,在精制提纯工序对粗己二酸浆料溶解、脱色,使用结晶器利用绝热真空蒸发降温的原理使己二酸晶体溶解除去杂质后,再次结晶,实现提高其纯度的目的。结晶器作为己二酸生产中的重要设备,共有12室,利用真空系统调整结晶器各室的压力和温度,由前向后逐室降低,且相邻隔室间温差各异,靠各室压力差提供动力,促使己二酸浆料依次流经各室,使得结晶体逐步生成、生长、变化,并在最后一室形成浓度稳定的己二酸结晶体。利用液环真空泵和喷射泵实现稳定可控的真空状态,其中选用中压蒸汽作为喷射泵的动力源,中压蒸汽具有高速流动的特点,能够快速通过喷射泵喇叭口,促使喇叭口侧面形成负压区域,以辅助液环真空泵稳定结晶器的负压状态。在此过程中会产生大量中压蒸汽冷凝液进入冷凝液回收系统。在母液浓缩及硝酸回收工序需使用高压蒸汽、中压蒸汽进行蒸馏操作来回收硝酸蒸气;硝酸蒸气经换热器冷凝后进行循环使用,降低原料单耗。硝酸回收工序采用列管式蒸发设备根据沸点差异在固定温度、固定压力的操作条件下蒸发母液酸物料,母液酸中的硝酸成分以气相状态逸出,再经过换热器冷却,进行硝酸回收。此工序使用高压蒸汽进行蒸发,同时伴随高压蒸汽冷凝液的产生,冷凝液经管道送入冷凝液回收系统。目前,己二酸装置生产用的高压蒸汽、中压蒸汽、低压蒸汽的冷凝液全部回收到一个冷凝液存储罐内。高压蒸汽与中压蒸汽的冷凝液是约0.25 MPa的饱和水,进入到常压的冷凝液存储罐内时,由于压力的突然降低,饱和液体在罐内放出潜热,迅速沸腾汽化,形成气液两相的分离,一部分变成蒸汽,一部分形成冷凝水。在液相部分,高压饱和水闪蒸形成的冷凝水与低压蒸汽产生的冷凝水经泵送至热电锅炉回收利用,由于己二酸生产过程中采用过量硝酸参与反应。管线、阀门腐蚀泄漏的异常情况下会出现酸性物质漏入冷凝液系统的情况,如不及时排出容易造成冷凝液系统碳钢管线及设备的腐蚀损坏,考虑增设酸碱度检测计进行在线检测控制冷凝液的回收与切换。异常情况时送入污水处理池,将含酸性冷凝液排出系统,再进行下一步的排查处理,避免酸性冷凝液进入锅炉系统引起系统性生产风险。在气相部分,闪蒸形成的蒸汽一部分混入冷凝液液相内进入冷凝液外送离心泵,容易造成泵气缚,输送压力波动大,冷凝液输送泵故障频繁等问题。考虑增设闪蒸罐对其进行回收,对冷凝液气相系统进行技改,收集耗散蒸汽作为伴热管网的热源使用,也供给现场冬季暖风空调使用。可通过降低生产用低压蒸汽单耗,提高蒸汽热能利用率,降低能源成本,实现能源的循环与多效利用。

2 实施技术改造过程

2.1 在冷凝液回收罐上方增设闪蒸罐,并设置伴热管网压力分程控制系统

将原冷凝液回收罐上的高、中压冷凝液回水管线进行技改,回水管线排放口连接闪蒸罐,设置于闪蒸罐上,从而将高压蒸汽冷凝液和中压蒸汽冷凝液收集至闪蒸罐中,闪蒸分离出的冷凝液液相通过闪蒸罐底部液位调节阀在重力作用下回收至冷凝液回收罐中,由冷凝液回收泵送至锅炉车间进行循环使用。闪蒸产生的低压蒸汽由闪蒸罐上部设置的压力调节阀送至伴热管网进行热能的回收利用;同时为确保伴热管网压力的稳定,设置有压力调节阀、低压蒸汽补压调节阀和分程控制器构成的压力控制系统。通过压力分程控制系统,在出现闪蒸罐压力不足或波动的情况下,通过预设逻辑,控制器投用补压调节阀,来弥补异常场合下闪蒸罐气相压力的不足,以此来保证伴热管网的整体稳定性和可靠性。伴热管网进口管线压力控制器设定压力值为0.2 MPa,当压力<0.1 MPa时,压力调节阀按照预设的PID逻辑参数进行响应,当0.1≤压力<0.2 MPa时,压力调节阀保持现有阀开度不变,补压调节阀动作直至达到设定压力为止。为防止装置异常引起的超压状态对闪蒸罐及其他设备造成损坏,在闪蒸罐顶部高位设置有安全泄压装置,动作压力0.3 MPa,压力高报时将超压部分引至安全区域放空泄压直至压力恢复安全控制值。

2.2 增加酸碱度在线检测及自动切换控制系统

在现有己二酸生产装置中,多选用304 L作为含酸物料输送管线的材质,蒸汽、冷凝液管线多采用碳钢材质。在需要换热和蒸发作业的场合,容易出现设备及管线老化腐蚀,含酸物料泄漏进入蒸汽、冷凝液系统的情况,若不及时将含酸物料排出冷凝液系统会造成大面积设备损坏,严重影响装置的安全稳定生产,同时考虑到高温手阀在操作时存在一定的灼烫风险,在冷凝液回收泵出口管线设置酸碱度检测计以及自动切换装置。具体实施方案:将泵出口高温液体降温至30 ℃左右,利用pH计在线检测冷凝液酸碱度,当酸碱度≥8时,1#电磁阀打开,将回收冷凝液送至锅炉车间循环利用;当酸碱度<8时,2#电磁阀动作,1#关闭将冷凝液送至污水处理池,通过进一步的取样分析,查找处理异常泄漏点,待pH计指示正常后,该控制器将自动复位,打开1#阀,恢复正常外送。该pH计检测设施采用管道式检测探头,管线前端采用盘管式罐体降温,并设有探头自动清洗装置,每12 h清洗一次,清洗时,3#关闭4#打开,通入WPH对探头冲洗1 min,保证pH计检测的灵敏度及准确度,防止误报情况的发生。此冲洗动作由时序控制,自动运行,此时序动作期间,酸碱度检测切换联锁暂时自动处于旁路状态,待清洗动作结束后,恢复正常运转。

2.3 技术改造前后流程图

改造前后冷凝液回收系统图(图中虚线部分为仪表控制回路)见图1、图2。

图1 改造前冷凝液回收系统图

图2 改造后冷凝液回收系统图

3 效果分析

3.1 改造项目投用后,气相系统情况分析

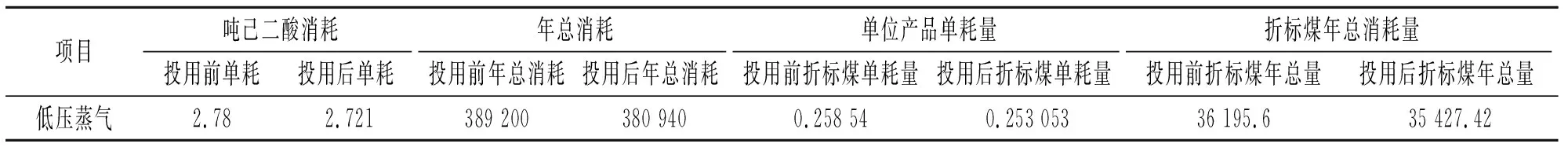

投入使用的闪蒸罐及冷凝液气相回收利用分程控制系统,稳定可靠,能够持续为伴热管网提供足够的热量来源,分程逻辑控制体系保证了伴热管网压力和热效能的稳定。经长期运转观察,能够满足现有工况下,己二酸生产过程中,伴热管网对能耗的需求。解决了高压蒸汽冷凝液,中压蒸汽冷凝液在回收过程中出现的能量耗损,气相排放口高温液体喷洒,回收输送泵的气缚,输送压力波动大,设备故障频繁,设备维修费用居高不下等问题;同时提高了蒸汽利用效能。经测算,实施该项技改后己二酸低压蒸汽单耗同比下降0.06 t/TADA,年节约成本117.3余万元。实现了节能降耗、改善环境、清洁生产的目的。改造项目投用前后,低压蒸汽消耗对比见表1。

表1 低压蒸汽消耗对比 t

3.2 改造项目投用后,液相系统情况分析

投入使用的闪蒸罐液相回收与冷凝液酸碱度自动在线检测切换系统,自动检测并记录冷凝液酸碱度,在发生异常情况时,通过预设逻辑判断及时快速启动切换动作,有效地保护了冷凝液系统设备与管线。利用自动切换装置代替人力手工操作,避免了阀门切换不及时、高温管道灼烫等带来的风险,同时降低了现场劳动强度。

4 结论

通过对己二酸冷凝液回收系统的设计与优化,保证了冷凝液回收的品质,避免了异常情况带来的系统性风险,降低了劳动强度,有效延长了冷凝液系统的运转周期,为整套装置的安全稳定长周期运行提供了保障。经改造后数据统计结果显示,低压蒸汽单耗下降明显,一定程度上摊薄了吨己二酸成本,从而提高了产品的竞争力。该冷凝液回收控制系统及自动在线分析检测切换系统的成功使用为化工行业类似系统的设计与优化提供了经验支撑。