叶顶间隙对压入式矿用对旋主通风机叶顶区域流动性的影响

2023-03-24陈庆光张祯江徐延辉

陈庆光,郭 武,张祯江,徐延辉

(山东科技大学 机械电子工程学院,山东 青岛 266590)

近年来,为了保障煤矿通风的安全性,对矿用通风设备的运行稳定性提出了更高要求。就目前作为我国煤矿主流通风设备的对旋风机而言,其在运行过程中,部分流体在叶片两侧压差的作用下会越过叶顶间隙而形成叶顶泄漏流,并在逆压梯度的作用下形成泄漏涡,这是叶顶区域的主要流动特征[1],也是风机产生流动损失的主要来源。而风机在小流量工况下运行时的叶顶间隙泄漏流,不仅影响风机的效率,而且影响风机运行的稳定性。

国内外学者针对叶顶泄漏流及其影响进行了大量的研究[2-5]。杜鹃等[6]通过对叶顶泄漏流压气机内非定常流动的数值模拟发现,间隙泄漏流非定常波动强度在节流过程中不断增强,泄漏流与主流交界面不断前移直至溢出的两种特征流动。Nan[7]等采用一种新的积分方法来评估压气机的稳定性,该方法是基于转子叶顶泄漏流的前缘溢流触发“突尖型”失速起始扰动,并且此类溢出的起始条件由转子叶顶区域内的轴向动量平衡确定。段静瑶等[8]对不同叶顶间隙的压气机进行三维定常流动的数值模拟,发现在大间隙下,叶尖前缘附近的泄漏流诱导中部及尾缘附近泄漏流共同形成回流及大量二次泄漏,引发失速。孟大伟等[9]研究了叶顶间隙对对旋风机性能的影响,发现后级叶顶间隙所产生的泄漏流比前级更为严重。胡书珍等[10]通过对轴流压气机内非定常流道的数值模拟发现,间隙泄漏流的随机振荡诱发了转子内“突尖型”旋转失速起始扰动。Mao等[11]针对对旋压气机的研究表明,在设计工况下,前级转子的叶顶间隙对其叶顶泄漏涡旋强度、起始点和轨迹均具有显著影响。王掩刚等[12]、石嵩等[13]针对双排压气机的研究发现,叶顶间隙内的非定常波动主要由叶顶间隙主泄漏涡和次泄漏涡的非定常干涉引起,主泄漏涡引发的非定常波动占主导地位。谢芳等[14]针对跨声速轴流压气机分析了泄漏涡在不同失速机制中的作用。迄今,虽然人们对叶顶区域的流动机理有了较深入的认识,但针对不同叶顶间隙内的复杂流动与失速起始扰动之间的关联仍缺乏系统、深入的研究。

通过数值模拟,分析和研究对旋风机在不同叶顶间隙下叶顶区域内的流动结构及失速起始扰动类型,为提高风机运行的稳定性提供参考。

1 几何模型建立与数值模拟

1.1 几何模型与网格划分

本文以FBCDZ-10-No20型矿用对旋主通风机为研究对象,其结构简图如图1所示。风机前、后级叶片数分别为19、17,轮毂比为0.62,两级转子额定转速均为980r/min。

图1 对旋通风机几何结构

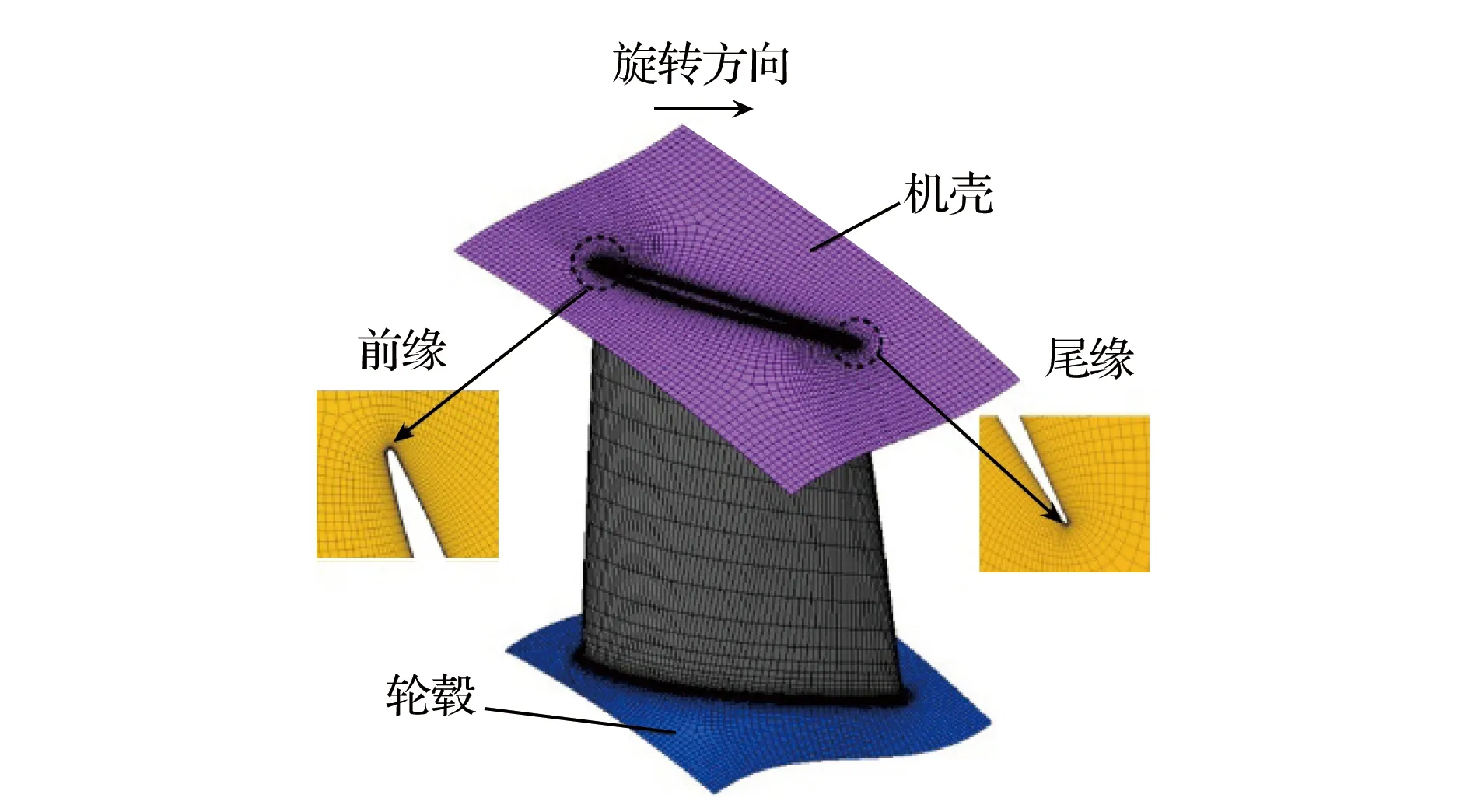

为了准确模拟叶顶间隙内的流动,对间隙进行了适当网格加密,2mm、3mm和4mm间隙下,沿叶片展向的网格节点数分别为92、96和100,两级转子叶顶间隙区域径向网格节点数均为30,叶轮区域网格划分如图2所示。

图2 叶轮区域网格划分

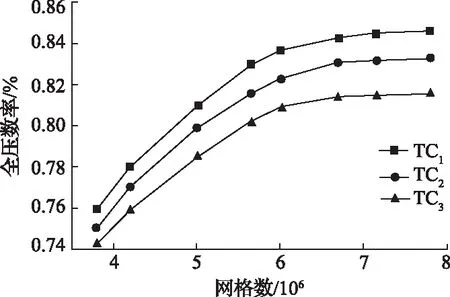

网格无关性验证如图3所示,在2mm、3mm和4mm叶顶间隙下进行数值模拟采用的网格数分别为7×106、7.13×106和7.29×106。图中TC1、TC2和TC3分别表示叶顶间隙为2mm、3mm和4mm。

图3 网格无关性验证

1.2 数值模拟方法与边界条件

1.2.1 数值模拟方法

采用SST k-ω[15]湍流模型以提高对具有逆压梯度流动的预测精度,非定常计算的时间步长设为0.0003s,即在一个时间步长内叶轮旋转1.8°。

1.2.2 边界条件设置

以集流器进口作为计算域的进口,给定相对总压为0Pa,进气沿轴向;以扩散器的出口作为计算域的出口,给定出口静压;壁面采用无滑移条件。

1.2.3 监测点的布置

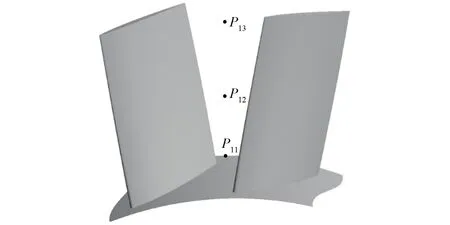

为了对流场中的瞬态压力信号进行监测,在前、后级叶轮通道内10%、50%和98%叶高处分别布置监测点,前级叶轮内监测点的布置如图4所示。图中P11、P12、P13分别位于10%,50%,98%叶高处,后级叶轮监测点的布置方法与前级叶轮相同,分别命名为P21、P22、P23。

图4 前级叶轮监测点布置

2 叶顶间隙内流动分析

2.1 叶顶间隙对风机性能的影响

通过逐步提高风机的出口背压向小流量工况推进,取最后发散之前的稳定收敛解作为近失速点,得到三种间隙的风机全压、效率特性曲线,如图5所示。在峰值效率点处,叶顶间隙对风机全压和效率的影响较小,随着风机向小流量工况移动,增大叶顶间隙,对旋风机的全压和效率均明显降低,当叶顶间隙从2mm增至4mm时,峰值效率工况下,全压降低232.93Pa,效率降低约2%;在近失速工况下,全压降低725Pa,效率降低约7%。

图5 三种叶顶间隙的风机特性曲线

峰值效率工况下98%叶高处整周流道不同叶顶间隙的静熵分布如图6所示。

图6 三种叶顶间隙时整周流道98%叶高截面静熵

由图6可见,两级叶轮流道中的静熵云图有一条明显的分界线,这是因为前级叶轮的叶顶间隙流在主流驱动的作用下流向相邻叶片压力面弦长中部位置而导致流道中存在较大的速度差;后级叶轮的叶顶间隙流受较大逆压梯度的影响,其与通道中主流的交界面非常靠近叶尖的前缘,但并未从前缘溢出,叶顶区域的通道整体上具有良好的流通性;随着两级叶轮叶顶间隙的增大,叶顶区域的熵损失逐渐增大,但所有间隙下后级叶轮叶顶区域的熵损失均明显大于前级,说明后级叶轮叶顶区域的流动损失程度比前级更为严重。

2.2 叶顶间隙内流动分析

2.2.1 峰值效率工况下的叶顶间隙内流动

峰值效率工况下三种叶顶间隙内的流线分布如图7所示。将前缘附近(0%~30%轴向弦长)、弦长中部(30%~80%轴向弦长)及尾缘附近(80%~100%轴向弦长)流线分别记为LE、MID及TE。

图7 三种叶顶间隙时两级叶轮的叶顶间隙泄漏流

首先分析后级叶顶间隙内的流线分布特征。在TC1时,LE和MID泄漏流相互卷起,通过相邻叶片压力面附近流出叶片通道;TE泄漏流的流动方向较LE和MID泄漏流更偏向于轴向,少部分LE和TE泄漏流跨过相邻叶片形成二次泄漏流;TC1时大部分叶顶间隙流都能顺利流出通道。TC2时,LE和MID的扭曲程度更加严重,卷起的泄漏流强度显著增强,LE和MID泄漏流流向更偏向于周向,部分MID和TE泄漏流跨过相邻叶片形成二次泄漏流。TC3时,LE卷起的泄漏流强度明显高于前两种情况,且范围更广,在该泄漏流的诱导下,LE与MID泄漏流线的方向显著偏向于周向。大量泄漏流越过相邻叶片顶部形成二次泄漏,这是较大间隙时效率降低的主要原因。三种间隙下前级叶轮的流线特征与后级叶轮相似,但前级叶轮前缘吸力面附近通道的流速较快,损失较小,这与图6的现象相一致。

2.2.2 近失速工况下的叶顶间隙内流动

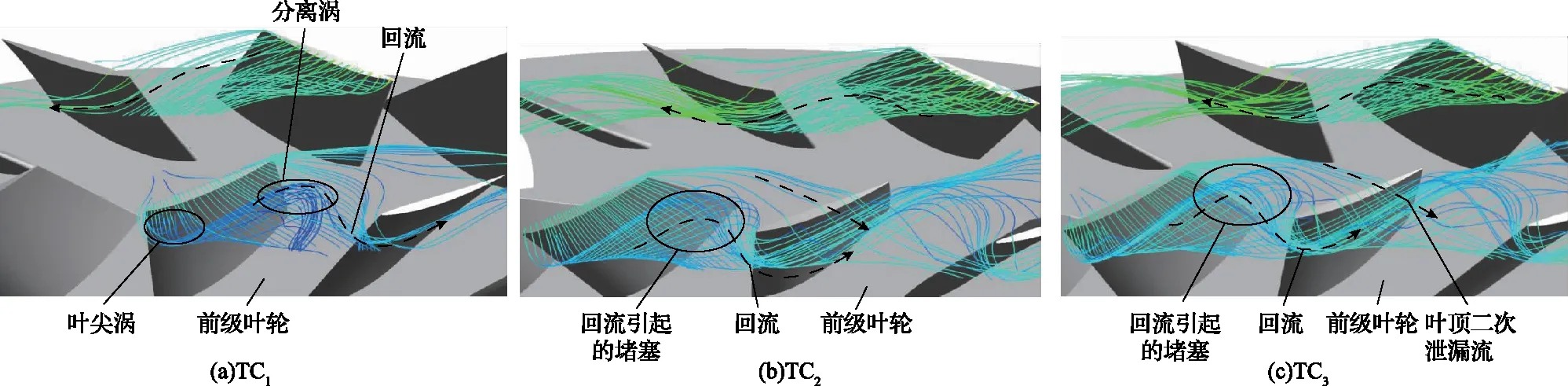

近失速工况下两级叶轮三种叶顶间隙内的流线分布如图8所示。

图8 三种叶顶间隙时两级叶轮的叶顶间隙泄漏流

首先分析前级叶顶间隙内的流线分布特征,TC1时LE前缘吸力面产生叶尖涡,并且叶顶泄漏流在流至吸力面后半段时在叶片吸力面分离涡的阻滞作用下流向发生了改变,大部分气流直接向上翻转成为通道内的反流流出通道,并很快再次作为主流的组成部分进入相邻流道。MID几乎从相邻叶片前缘流出,TE大部分沿周向流动。TC2时叶顶区域流动情况与T1时相似,不同的是,TE附近出现大量流体从相邻叶片的叶顶流出,形成二次泄漏流。TC3时大量的通道反流与叶顶二次流相互作用形成了叶顶区域的复杂流动,并且TE全部从相邻叶片叶顶流出,形成二次泄漏流,与前两种间隙相比,从趋势上看,其泄漏流向叶片前缘移动,流向更偏向于周向。在较大的间隙下,前缘泄漏流形成松散的涡系结构,诱导中部及尾缘泄漏流动形成回流及二次泄漏,堵塞叶轮叶尖通道的进口,引起失速起始扰动的发生。三种间隙下后级叶轮的流线特征相似,较前级叶轮的流动状况稍好。

3 三种间隙近失速工况叶顶区域流动特征

三种叶顶间隙下近失速点两级叶轮98%叶高处部分流道流线分布如图9所示。

图9 三种叶顶间隙时两级叶轮98%叶高处流道流线分布

由图9可见,TC1时,两级叶轮均出现前缘溢流现象,前级叶轮来自相邻叶片通道的叶顶泄漏流绕过叶片5尾缘形成了尾缘反流,导致大部分气流不能顺畅地流出通道,引发流道大范围堵塞;并且前级叶轮吸力面前缘处出现叶顶泄漏涡,是由叶片压力面的静压远大于吸力面压力所导致;前级叶片吸力面前缘的泄漏涡诱导出的间隙流构成了相邻通道内的反流,如图中虚线所示;与前级叶轮相比,后级叶轮的部分气流仍可以顺畅流出通道。TC2时前级叶轮吸力面前缘处的叶顶泄漏涡较TC1减弱,扩展范围增大,由吸力面前缘泄漏涡诱导的间隙流大量堵塞在叶片通道内,然后演变成为大范围的通道反流,而且其通道反流的范围、强度要大于后级叶轮;另外前级叶轮出现的尾缘反流现象,使叶片尾缘附近形成较大的堵塞区域,阻滞了流道内局部流体向下游的流动,引起流动损失的增加。TC3时,前级叶轮吸力面前缘附近的泄漏涡已经消失,说明随着叶顶间隙的增大,叶顶泄漏涡保持集中涡的能力减弱,扩展范围更大;前级叶轮通道内的堵塞范围明显大于后级叶轮;前级叶轮也出现了尾缘反流现象。综上分析,近失速点处三种间隙下前级叶轮叶顶区域均同时出现了前缘溢流与尾缘反流现象,与Vo等[16-18]提出的“突尖型”失速起始扰动的特征相一致,也进一步确定了对旋风机失速起始扰动类型属于“突尖型”。

TC1下风机前后级叶轮内部各监测点处的压力信号如图10所示。对比可见,前级叶轮在尚未进入第9个旋转周期时就已经出现了失速起始扰动,而后级叶轮进入第9个旋转周期才出现扰动,即前级叶轮较后级更早的进入失速起始扰动状态。同理,TC2与TC3也是前级叶轮更早发生失速起始扰动。

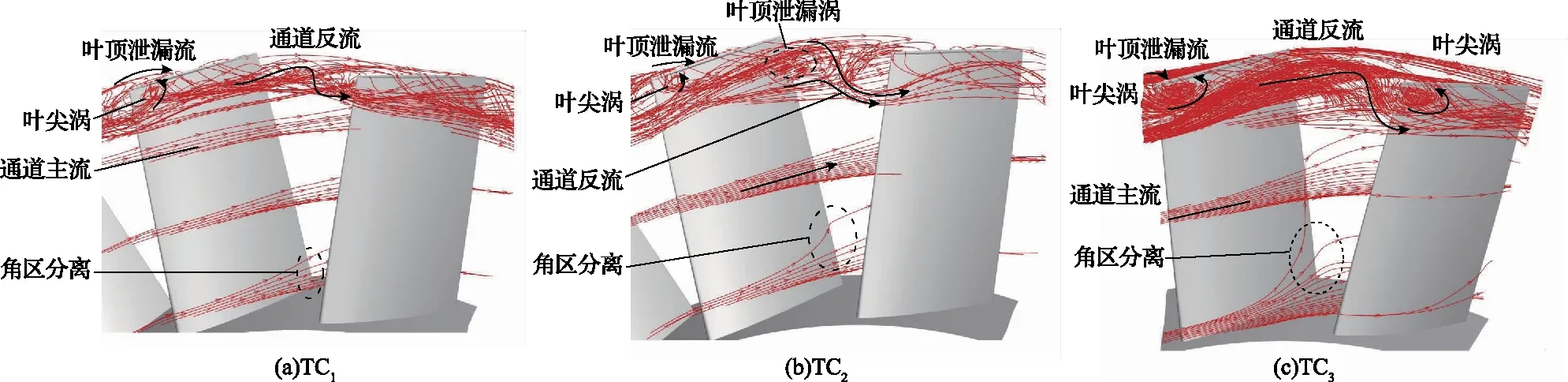

图10 TC1下两级叶轮内各监测点的压力时域

近失速阶段前级叶轮在不同叶高截面的流线分布如图11所示。在TC1时,叶顶的吸力面前缘处出现了叶尖涡,它是由部分叶顶泄漏涡与通道主流相互作用而形成的,另外从其所在的位置来看,还与近失速阶段不断发展的前缘溢流有关;从图中还可以看出,在叶片尾缘与轮毂相连的角区处可以观察到较小的角区分离。TC2时,叶顶的吸力面前缘处同样有叶尖涡,前缘溢流与通道反流更加严重,在叶片吸力面下游附近出现泄漏涡,其是叶片吸力面发生边界层分离而形成的,进而引起较大的流动损失。同样,叶根处出现了角区分离,分离线延伸到30%径向高度。TC3时,和前两种间隙产生的现象相似,叶尖涡的强度达到最大,但最大不同在于叶根区域的角区分离更加严重,分离线延伸到60%径向高度。综上所述,在近失速工况下,前级叶轮失速起始扰动首先发生在叶顶区域。

图11 三种叶顶间隙时前级叶轮不同叶高截面流线分布

4 结 论

本研究对压入式矿用对旋主通风机三种叶顶间隙下叶顶区域的复杂流动进行数值模拟研究,得到以下主要结论:

1)在三种叶顶间隙的峰值效率工况下,后级叶顶区域的熵损失明显高于前级,叶顶间隙对后级叶轮内流动及损失的影响比对前级的影响更显著。

2)在三种叶顶间隙的近失速工况下,前级叶顶区域均出现了前缘溢流和尾缘反流现象,流动损失远大于后级。

3)叶顶泄漏涡主要由叶片前缘附近的泄漏流卷起而形成。在近失速工况,随着叶顶间隙的增大,泄漏涡保持集中涡的能力减弱。在较大间隙情况下,前级叶轮前缘叶顶泄漏流形成松散的涡系结构,诱导叶顶间隙内中部及尾缘区域的泄漏流形成回流及二次泄漏,堵塞叶顶附近的通道进口,引起“突尖型”失速起始扰动的发生。