深部水平主应力方向对煤巷围岩稳定性影响规律研究

2023-03-24李延河

李延河,翟 成,丁 熊

(1.平顶山天安煤业股份有限公司,河南 平顶山 467000;2.中国平煤神马控股集团有限公司,河南 平顶山 467000;3.中国矿业大学 安全工程学院,江苏 徐州 221116)

随着我国浅部煤炭资源的逐渐减少,煤层开采正在以每年10~25m的速度向深部延伸,众多矿井采深达到800~1000m[1-3]。深部应力对巷道掘进过程中围岩稳定性影响越来越大,尤其是水平主地应力对巷道稳定性影响更为显著。李桂臣[4]、戴永浩[5]等选取了不同巷道断面形状进行了优化数值模拟研究,分析高地应力对深部巷道掘进的稳定性影响;陈金明[6]分析了超高水平应力因素下巷道底鼓的机理;余伟健[7]、何富连[8]对不同侧压系数下的高水平应力对巷道失稳模式和巷道围岩响应特征进行了研究;杨威[9]通过数值模研究了地应力和掘进周期进尺对掘进煤巷的稳定性和瓦斯突出危险性的影响,国内学者也得出了尽可能使巷道轴向与最大水平主应力方向平行的结论[10-12];李桂明[13]分别对最大主应力为水平应力和垂直应力时进行了分析,研究了地应力对巷道掘进围岩稳定性影响。

然而,最大水平应力理论在实际应用过程中也存在一些问题,陈登红[14]指出按照最大水平应力理论布置巷道,某现场的巷道围岩依然有非常严重的变形破坏,并且对巷道轴向与最大水平主地应力夹角进行了理论分析和工程实践。孙玉福[15]认为巷道最优的布置方向应使作用在巷道两帮的水平法向应力与垂直应力大小相等或者接近。所以关于构造地应力对巷道掘进围岩稳定性影响仍然需要进一步研究。因此,本研究根据平顶山首山一矿实际工程情况,通过巷道掘进过程中的塑性区分布、应力演化、最大主应力差变化和巷道围岩变形特征,分析巷道轴向和最大水平主地应力呈不同角度时的最大主应力差对巷道稳定性的影响,确定巷道轴向与最大水平主地应力之间的最佳布置角度。研究成果可为深部水平主应力方向对煤巷围岩稳定性影响研究提供参考。

1 工程背景与模型建立

平顶山首山一矿己15-17煤层厚度为4.0~6.5m,平均约为5.3m,埋深850~900m。煤层直接顶为砂质泥岩,直接底为砂泥岩互层。根据文献[16]及首山一矿现场实测数据,煤层以水平构造应力为主,属于σHv型构造应力场,最大水平主地应力σH约为40MPa,最小水平主地应力σh约为17MPa,垂直主地应力σv大小约为23.5MPa。

数值模拟使用显式有限差分软件FLAC3D6.0,使用Mohr-Coulomb模型。根据实际地层分布特征建立了煤岩层模型如图1所示,岩层力学参数见表1。为了降低边界效应影响,模型长宽高分别为100、100、70m,矩形巷道宽5m,高3.5m,巷道轴向方向为y轴,巷道模拟掘进50m,步长5m。约束模型侧面及底部位移,顶部施加荷载。

图1 煤岩层模型

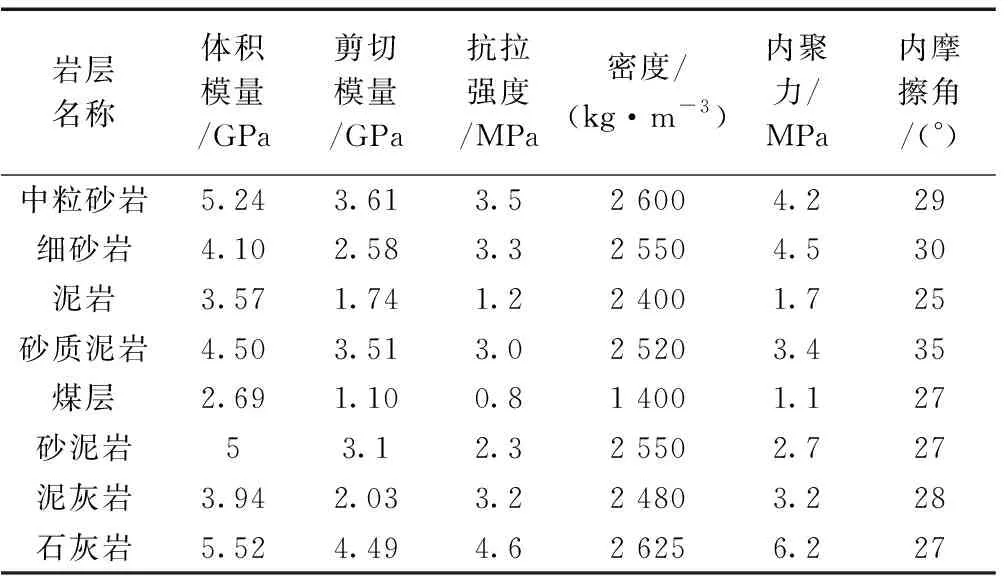

表1 岩层力学参数

2 理论分析

2.1 最大水平主地应力方向与巷道轴向最优夹角

深部开采过程中垂直主地应力σv基本上等于上覆岩层的重力γH,最大水平主地应力σH大于垂直地应力σv[17,18]。现阶段主要还是使用最大水平应力理论研究深部巷道布置,未考虑垂直应力与最小水平主地应力的应力差;只对比最大平行主地应力与巷道平行或者垂直两种情况[19]。所以在最大水平应力理论基础上设置不同夹角来考虑巷道轴向与最大水平主地应力方向的关系。

本次试验的实测地应力场为σHv型,σH>σv>σh。当σH与巷道轴向呈一定角度α时,设σn为作用在巷道两帮的水平法向应力,文献[19]提出当σn/σv=1时,即满足式(1)时,α为最优夹角。

由式(1)计算出本次模拟的最优夹角为α=32°,为了方便运算,模拟时采用30°夹角。

2.2 不同夹角的地应力转换

为研究水平地应力与巷道轴向夹角对巷道布置稳定性的影响,在本次模拟过程中,将巷道轴向方向设定为坐标轴y轴,将巷道布置轴向方向与最大水平主地应力的夹角大小转变为最大水平主地应力方向与y轴夹角大小,构建数学模型。当最大水平主地应力与y轴平行时(夹角0°),模型顶部测点应力状态为:σxx=σh=-17MPa;σyy=σH=-40MPa;σzz=σv=-23.5MPa。

图2 σH方向与巷道轴向夹角α

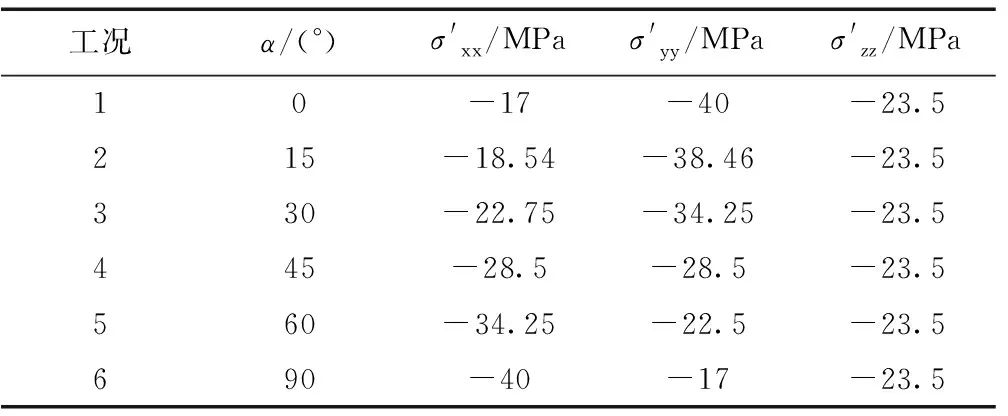

表2 主地应力计算

3 数值模拟分析结果

3.1 塑性区分布

六种工况巷道竖向中剖面x=0m处的塑性区分布切片如图3所示。随着夹角的增大工作面前方和顶底板破坏深度呈现先减小后增大的趋势,当夹角为30°时破坏深度最小,分别为2.5m、5.37m和4.1m;当夹角为90°时,破坏深度最大,分别为4.18m、6.4m和6.4m。当巷道垂直于最大水平主应力时,巷道围岩破坏严重,破坏深度较大,当作用在巷道两帮的水平法向应力约等于垂直应力时,巷道围岩破坏范围较小,有利于保持巷道围岩稳定。不同的应力状态下,工作面前方的破坏状态变化较小,大部分顶底板经历或者正处于剪切破坏。随着夹角的增大,巷道顶底板破坏状态由剪切破坏后的屈服变成正在破坏状态。

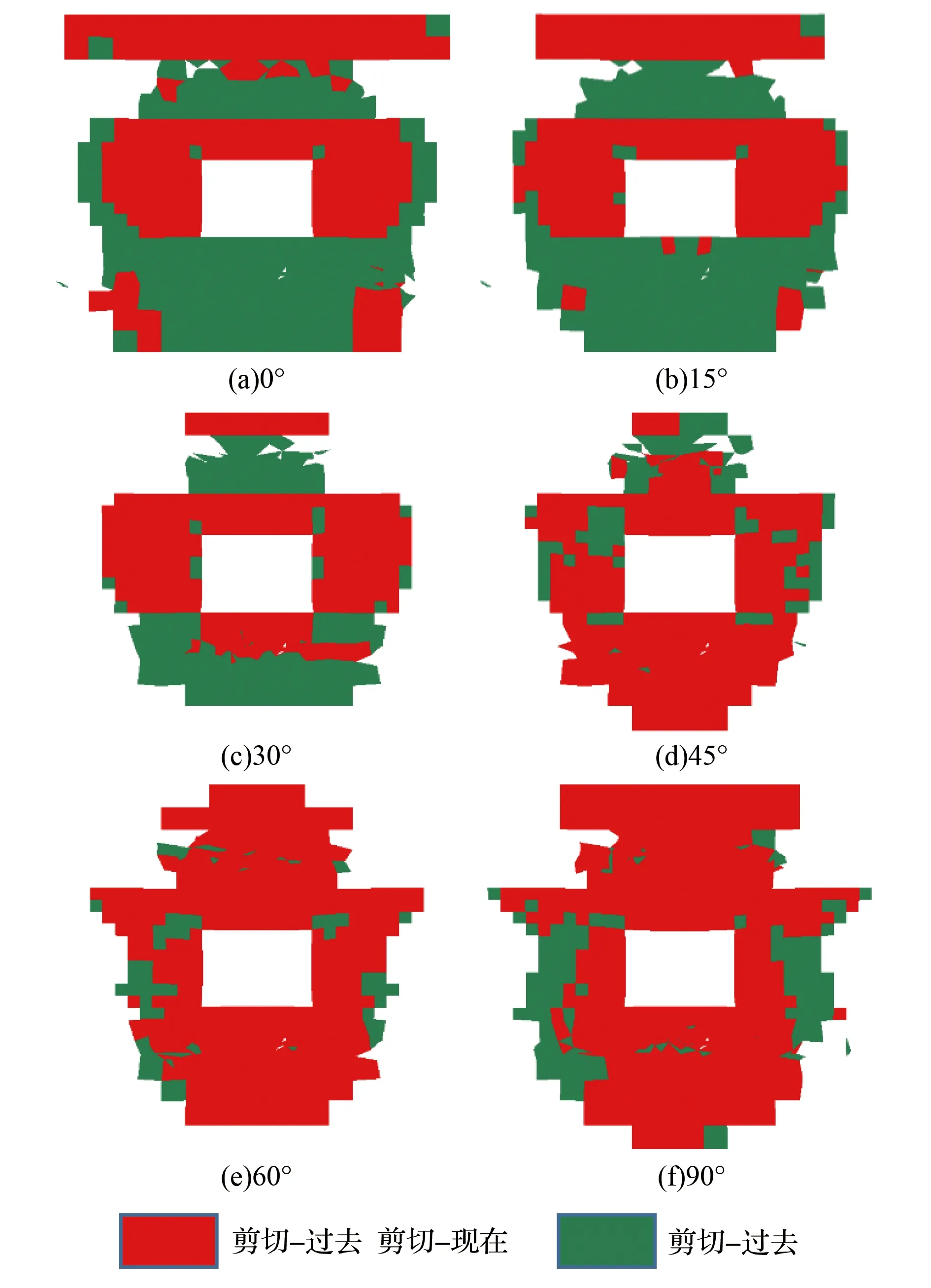

六种工况巷道掘进过程中距掘进工作面10m处围岩塑性区分布如图4所示。在夹角为0°时,巷道截面破坏范围最大,但同时巷道底板大部分破坏呈现破坏后的屈服状态。伴随着夹角的增大,巷道两帮最大破坏深度由巷帮中部向顶角转移,同时巷道底板由破坏后的屈服状态向正在破坏状态转变,当夹角达到90°时,巷道围岩破坏严重,大部分围岩都呈现正在破坏状态。距离掘进工作面1~5m处的巷道两帮最大破坏深度如图5所示。随着夹角的增大,巷帮破坏深度和顶底板相似,也呈现先减小后增大的趋势。当夹角大于30°时,最大破坏深度即剪切应变最大处都在两帮底角或者顶角。在工作面后方5m范围内,两帮的最大破坏深度最小值均处于夹角为30°~60°,45°左右时两帮最大破坏深度最小。根据以上顶底板、两帮和掘进工作面前方塑性区分布分析:由于地应力和顶底板岩性的影响,底板破坏范围较大且两帮最大破坏深度都出现在巷道两帮顶底角。对比六种工况的巷道围岩最大破坏深度和巷道截面破坏范围面积,当σH方向与巷道轴向夹角大小为30°~45°左右时水平地应力对巷道影响最小。

图4 距掘进工作面20m处截面塑性区分布

图5 工作面后方5m内两帮最大破坏深度

3.2 最大主应力差

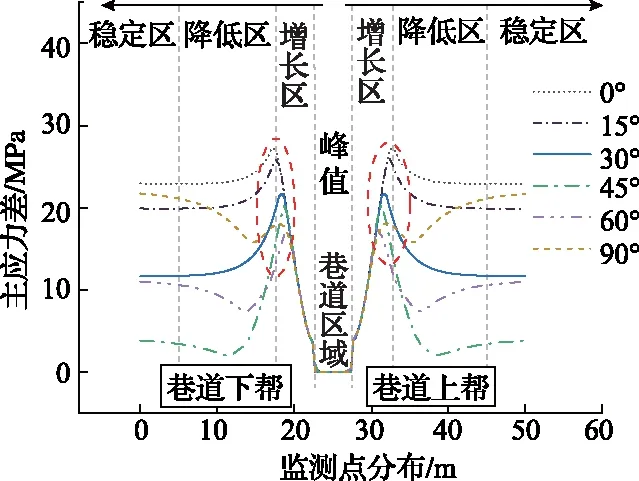

由于不同方向主地应力在巷道掘进过程中形成的应力集中区和卸压区位置都不同,所以仅用最大、最小主地应力无法准确表征巷道围岩的稳定性。根据Mohr-Coulomb准则,围岩最大主应力差与是否发生剪切破坏关系密切[6],所以使用最大主应力差来分析地应力与巷道夹角变化对巷道稳定性影响,模拟过程中主应力差使用fish语言来遍历模型,定义为模型中每个单元的最大主应力减去最小主应力。巷道掘进后,在巷道距掘进工作面20m处以巷道中心点为基点,分别向两帮和顶底板布置两条长50m且互相垂直的最大主应力差监测线。

根据图6所示,巷道两帮3m内的主应力差值增长趋势相同,在距离巷帮2~3m内,主应力差先后达到峰值。呈0°布置时峰值主应力差最大,为27.2MPa,其次为15°、30°、45°、90°、60°,同时根据塑性区分布情况,巷帮中部最大破坏深度顺序与最大峰值主应力差相同,说明主应力差是影响巷帮破坏深度的重要因素。当夹角为0°~60°时,从巷道壁面到巷帮深部,主应力差在两帮的变化趋势是对称的,大致可以分为“增长-降低-稳定”三区。在最大主应力差降低区,夹角呈45°~90°布置时最大主地应力差往两帮深部发展的过程中出现明显的波动区域。当夹角为0°、90°时,巷道围岩虽然主应力差初始值较高,但其变化趋势不同,夹角为0°时,巷帮最大主应力差峰值最大且大于初始值,所以巷帮破坏深度最大且大部分处于正在剪切破坏状态。随着夹角的增大,初始最大主应力差先减小后增大,最大主应力差峰值逐渐减小。因此,巷帮破坏呈现出破坏深度先减小后增大趋势,部分围岩破坏形式由正在剪切破坏向破坏后的屈服状态转变。

图6 水平监测线主应力差

垂直监测线主应力差如图7所示,由图7可知,巷道顶底板的主应力差和两帮一样大致可以分为“增长-降低-稳定”三区。但是在巷道顶板岩性和布置夹角的影响下,顶板最大主应力差会在降低区域出现次峰。在巷道底板区域,布置角度为30°时,最大主应力差最先到达峰值,且峰值最小,为22.5MPa。顶板区域六种布置方式的最大主应力差在3.8m深处同时达到峰值,与底板区域相同,当夹角为90°时顶板最大主应力差峰值最大,其次为60°、45°、0°、15°,布置角度为30°时,最大主应力差峰值最小,为25.1MPa。

图7 垂直监测线主应力差

结合图3、图4巷道围岩塑性区分布可以推断,随着夹角的增大,在距离掘进工作面20m处围岩最大主应力差峰值由巷帮中部逐渐向巷道顶底板转移,这也是巷帮最大破坏深度由巷帮中部向巷帮顶底角转移的原因。

3.3 围岩位移变化

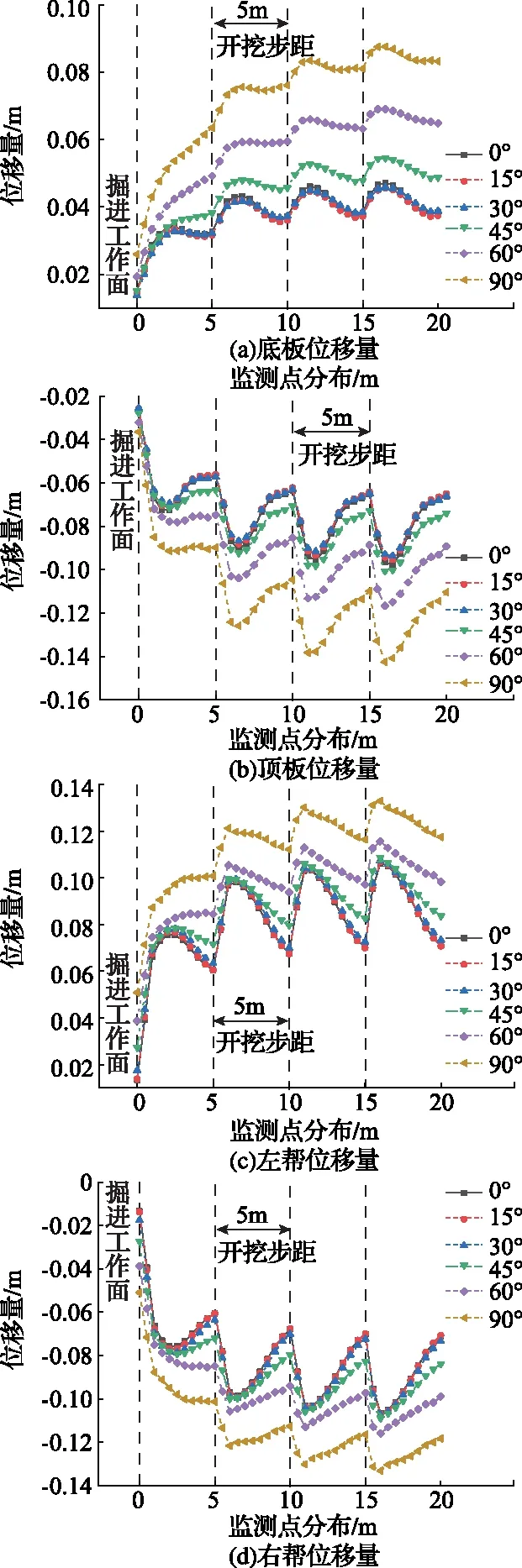

为分析在不同夹角条件下巷道掘进围岩位移变形特征,在巷道的顶底板和两帮布置四条长20m的测线,顶底板监测线监测Z向位移,两帮监测线监测X向位移。位移监测数据如图8所示,在每个开挖步距内,位移量都有着相同的波动趋势。在掘进工作面后面一个开挖步距内,巷帮位移量迅速增大,并在后方几个开挖步距内逐渐稳定。根据四条位移监测线数据,当最大水平主应力σH与巷道轴向布置角度为0°、15°、30°时底板和两帮监测点位移量和监测线位移变化都比较小,工作面后方5~20m内顶板和两帮位移量围绕0.08m上下波动。而当夹角增大时,围岩位移量也随之增大,当夹角角度为90°时位移变形量最大。

图8 围岩位移

4 现场验证

为验证地应力方向对深部巷道稳定性影响,选择首山一矿12100工作面机巷作为观测巷道,12100采面巷道布置如图9所示。巷道按全宽×中高=5200mm×3500mm施工,轴向布置方位角为320°,与实测最大水平主地应力方向的夹角为39°。

图9 采面布置

4.1 巷道支护

如图10所示,巷道采用锚网、锚索、W钢带联合支护,锚杆支护作为永久支护方式。深部巷道会在地应力影响下发生严重变形,使用高强让压锚杆支护方法以控制巷道围岩塑性区扩展,提高支护阻力。顶板、上帮、下帮每排分别布置8根,6根,5根∅22mm×2600mm高强让压锚杆(屈服强度为600MPa),顶锚杆间排距为700mm×750mm。对巷道顶角与底角的锚杆进行偏角锚固,以加强顶底板管理应对巷道蝶形破坏。针对顶板破坏深度较大现象,在巷道顶板施工注浆锚索进行加强顶板支护,锚索尺寸为∅22mm×8000mm。同时使用不同尺寸的钢带与网孔为40mm×40mm的经纬编织网进行搭接,保证巷道围岩壁面完整性,防止顶板冒落。

图10 巷道支护(mm)

4.2 现场观测分析

在每周同一时间对12100运输巷顶板离层仪数据和两帮移近量进行为期八周的监测,选择的监测地点为煤巷入口300m和400m处,距离采煤工作面较远,受采动影响较小,监测数据见表3。

表3 煤巷变形监测数据

巷道采用锚网、锚索、W钢带联合支护,锚杆支护作为永久支护方式。监测期间距离入口300m处巷道变形处于稳定期,巷道支护效果良好。距离巷道深基点在八周内刻度值为41~45mm,浅基点刻度值为30~35mm,两帮移近量为165~171mm。距巷道入口400m处监测值较大,八周内深基点刻度值为49~53mm,浅基点刻度值为42~46mm,两帮移近量为176~180mm。所有的监测值均小于预警指标(深基点180mm;浅基点120mm;两帮600mm)且变化较小,表明巷道支护良好。在12100采面地质条件下,机巷在与最大主地应力的夹角为39°近似为最优夹角时较为稳定。

5 结 论

1)随着最大水平主应力与巷道夹角的增大,工作面前方和顶底板破坏深度呈现先减小后增大的趋势,当夹角为30°时破坏深度最小;巷道顶底板破坏状态由剪切破坏后的屈服状态变成正在破坏状态;巷道两帮最大破坏深度由巷帮中部向巷道顶角转移,同时巷道底板由破坏后的屈服状态向正在破坏状态转变。对比六种工况的巷道围岩最大破坏深度和巷道截面破坏范围面积,当σH方向与巷道轴向夹角大小为30°~45°左右时水平地应力对巷道影响最小,巷道较为稳定。

2)围岩主应力差对巷道围岩剪切破坏有着直接影响,根据顶底板和两帮中监测线数据,从巷道壁面到巷帮深部,主应力差变化趋势都可以大致可以分为“增长-降低-稳定”三区,其中两帮主应力差是对称的。随着夹角的增大,两帮初始最大主应力差先减小后增大,最大主应力差峰值逐渐减小。因此,两帮破坏呈现出破坏深度先减小后增大趋势,部分围岩破坏形式由正在剪切破坏向破坏后的屈服状态转变。布置角度为30°时,巷道顶底板最大主应力差峰值最小。

3)当作用在巷道两帮的水平法向应力σn与垂直主地应力近似相等时水平主地应力对巷道布置掘进稳定性影响最小,此时最大水平主地应力与巷道轴向所成的夹角α为最优夹角。根据现场实际情况计算出的最优夹角α为32°近似为30°。通过对最大水平主地应力与巷道轴向6个不同角度模型进行数值模拟得出30°夹角为最优夹角,符合计算结果。

4)结合现场实测数据,当巷道轴向与最大主地应力方向夹角近似最优夹角时,巷道变形量在稳定期远小于预警值,巷道支护效果良好。