短壁工作面胶结密实充填关键技术与应用

2023-03-24李文鑫刘光照王建志侯文辉

杨 康,郭 鑫,李文鑫,刘光照,张 哲,王建志,侯文辉

(1.山东科技大学,山东 青岛 266590;2.榆林市榆神煤炭榆树湾煤矿有限公司,陕西 榆林 719000;3.山东能源新矿集团翟镇煤矿,山东 泰安 271204;4.中石化经纬有限公司地质测控技术研究院,山东 青岛 266000)

“三下”开采一直是制约矿井发展的难题,在国内各类大、中小型煤矿,一般都有出现。尤其是东部地区矿山,问题更为突出,仅山东能源新矿集团“三下”资源就占6260.5万t。为了解决“三下”压煤问题,国内外学者做了大量的研究与试验[1-5],包括部分开采、长壁式充填开采、条带开采与充填相结合开采、充分采动覆岩离层注浆开采等多种“三下”开采技术,其中,部分开采技术未对采空区进行充填,其开采成本最低,煤炭资源回收率也最小;长壁式充填开采技术,采用前采后充的开采方式,对采空区进行了及时、大范围充填,充填率达到85%以上,煤炭采出率为75%,且设备投入费用较高;而充分采动覆岩离层注浆开采技术的应用,理论上能使得煤炭采出率达到最大,但前期投入比较高,技术尚不成熟;相比而言,目前国内外应用较为广泛的“三下”开采多为条带开采、充填相结合的开采技术[6-11]。

新矿集团翟镇煤矿综合上述充填技术的优点,形成了适用于自身条件的短壁胶结密实充填技术,并进行工艺改进,实现了月度单产1.8万t。该技术在顶板控制理论上深化了短壁冒落区嗣后充填技术,更为简捷有效地解决开采过程中通风、落煤、装运、顶板支护和采空区处理等相关问题。以掘进机、接力防爆铲车、伸缩带式输送机等替代传统开采的支架、采煤机、刮板输送机等设备,实现割煤、转运的灵活高效;通过支巷交替开采对开采空间进行充填,以高强度充填体支撑顶板,较短壁冒落区嗣后充填进一步降低了采场地应力影响;通过对开采空间进行胶结密实充填,避免采空区顶底板垮塌,实现对地面建构筑物、承压水等进行保护的目标。

1 工程概况

翟镇煤矿七采扩大区位于井田东北部,北临井底车场,采区东西走向长396~465m,南北倾斜宽258~424m,面积143645m2,可采储量24.6万t,采用短壁胶结密实充填技术开采。对应地表为泰新路以北、董家庄以西农田,矿用公路位于采区中部贯穿南北,翟良路从采区东南部穿过。

F7401E工作面位于七采扩大区首采工作面,整体为一单斜构造,区内中小断层发育。该工作面平均煤厚3.3m,煤层结构简单,属于结构简单、厚度稳定的中厚煤层;工作面基本顶为细砂岩,平均8.25m,直接顶为粉砂岩,平均0.9m,岩石硬度f=3.0;直接底为粉砂岩,平均3.4m,岩石硬度f=3.0;基本底为细砂岩,平均3.95m,岩石硬度f=4.0。顶底板岩性特征如图1所示。

图1 顶底板岩性特征

工作面地表对应位置为泰新路以北、董家庄以西农田,埋深498~597m,属于典型的“三下”压煤浅部煤层开采。为保证安全高效开采,采用短壁胶结充填工作面布置,即将工作面按走向划分为若干条倾向巷道,由里向外编号1,2,3,4,5,6,……,奇数巷为支巷,偶数巷为煤柱巷。每个支巷(煤柱巷)长度57m,支巷(煤柱巷)施工时,下巷开门掘进施工至上巷贯通。支巷(煤柱巷)掘进施工完毕后,及时对巷道开门点进行封堵,准备留作充填使用。同时,考虑巷道充填效果及综掘机的散热情况,将工作面布置为伪倾斜,倾角平均为17°,巷道布置如图2所示。

图2 F7401E工作面巷道布置

2 充填技术

2.1 充填系统

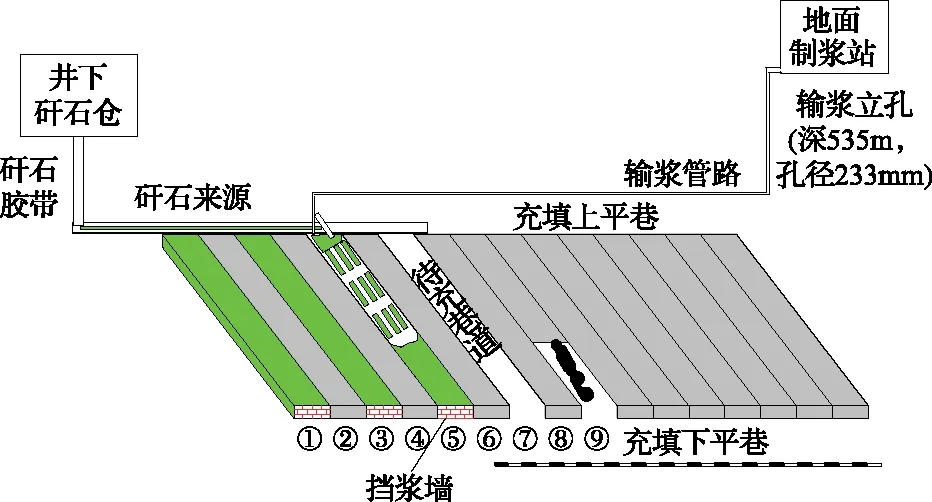

充填材料主要成分为水泥、水、矸石,通过不断探索与试验,三者最佳配比为0.7∶1∶12,同时,为保证充填强度,在矸石仓给煤机下口加装矸石高效破碎装置,确保矸石粒径小于2cm再进入充矸系统。充填系统主要包括地面制浆系统和井下充填系统两部分组成。其中,①地面制浆路线为:地面制浆站→充填钻孔→F7401W上巷→首采面上巷;②矸石供应路线:地面下矸或各采区矸石→-400东大巷→七采破碎站→七采回风下山→七采回风巷→上部集中运矸(回风)巷→首采面上巷。

水泥浆与矸石按照一定的配比混合后,对支巷(充矸巷)从上巷到下巷进行充填。在支巷下端(下巷处、低位)施工挡浆墙,自支巷上端(上巷处、高位)充矸,实现3天充填一条巷道。具体充填系统如图3所示,同时,为保证矸石供应,设置两条充填路线。

图3 充填系统

2.2 地面制浆系统

为方便地面制浆,设置地面浆站,制浆站安设3个容积均为80t的储料罐(其中,两个存放水泥,一个存放粉煤灰),设计施工下浆料钻孔输送充填浆料。钻孔对应井下位置为首采区西南部煤层最高点。浆料由缓冲罐经下浆料钻孔直投运至井下,管路弯折位置使用专用接头和软管,降低阻力,减少堵管现象发生。

在试验过程中不断进行系统改造,将地面制浆站升级为“智能制浆中心”,实现地面制浆的高效运行、智能控制。一是优化制浆站供水系统,施工蓄水池,将供水管路3寸改为4寸,同时增加一个潜水泵、一趟供水管路,实现“双管+双泵”供水,加水时间由110s降低到30s,减少80s;二是增加二级搅拌罐,二级搅拌罐容量3m3,实现了连续注浆,单罐制浆时间降至137s,小于单罐下浆时间150s,实现了连续充浆;三是将搅拌机原来1.5m3的卧式搅拌机更换为3m3立式搅拌机,搅拌速度由原来的40r/min变为现在的700r/min;四是加快密实充填集中控制系统改造,完成井下充矸带式输送机集控改造,实现地面制浆远程控制。

2.3 矸石供应系统

为保证矸石来源,所需矸石由七采区破碎站经七采回风下山、七采回风巷反向运至充填区域。充填矸石有限使用井下产矸,井下产矸不足时,由地面矸石钻孔下矸补充。

在生产过程中,对地面矸石破碎系统进行了升级改造,共分为两期。一期工程实现对洗选厂洗选矸石的破碎;二期工程实现对井下原生矸石及地面矸石山矸石的破碎。改造完成后实现了井下原生矸石不升井、地面洗选和矸石山矸石直接入井充填,实现矸石的充填连续性。

3 充填方案优化

3.1 巷宽设计优化

为更好分析工作面支巷与煤柱巷的宽度留设对工作面顶板及地表沉陷的影响,引入巷采充填地表沉陷模型[12-16],如图4所示。图中,H为煤层等效开采厚度,m;H1为充填体最终压缩量,m;H2为煤柱最终压缩量,m;a为支巷宽度,m;b为煤柱巷宽度,m;W(x)为地表下沉曲线。

图4 巷采充填地表沉陷模型

在工作面巷采充填设计时主要考虑以下因素:一是为保持高的充实率,充填期间尽量保证直接顶不垮落;二是采用“间隔跳采”方式,保证充填体有足够的凝固时间,确保充填强度;三是确保支巷与煤柱巷的宽度小于工作面周期来压步距,避免巷道见方时应力集中现象。

支巷与煤柱巷宽度设计可由初次垮落步距计算:

式中,c为直接顶初次垮落步距,m;h1为直接顶度,m;[σt]为直接顶抗拉强度,MPa;γz为直接顶容重,N/m3。

根据工作面顶板情况,直接顶厚度为0.9m,粉砂岩抗拉强度[σt]=4.5MPa,岩层容重γz=2.5×104N/m3。根据式(1)得出,初次来压步距c=18m,周期来压步距一般为初次来压步距的1/2~1/3,即周期来压步距不大于6m,同时考虑支巷、煤柱巷使用的施工工艺、支护工艺等因素,并根据综掘机、防爆铲车的运输能力,将支巷的设计宽度为4.5m,煤柱巷的设计宽度为5m。

3.2 巷采工艺优化

巷采工艺主要包括采煤工艺和充填工艺两部分,整个采区形成全负压通风并设置风门,在每一个巷道掘进时采用局部通风机通风,确保系统稳定、可靠。

1)“采煤”工艺。包括支巷及煤柱巷掘进、支护、煤炭运送等工艺,工作面“以掘代采”,在施工过程中,由试验阶段的“炮掘”变为“机掘”,采用“智能化综掘机+防爆铲车+40T刮板输送机”配套工艺,即使用EBZ-160掘进机截割、ZL20EFB防爆铲车施工,同时优化巷道支护参数,顶板完整段优化排距,将中间第二、四根锚杆由1.1m优化为1m,减少支护材料投入,每天进尺18m,实现3天贯通1条支巷,月单进达到500m。

在施工过程中,对“采煤”工艺进行优化,提出了三种运输模式,分别“综掘机+伸缩带式输送机+铲车”、“综掘机+桥式带式输送机+铲车”、“综掘机+两部铲车接力”,经对比,“综掘机+伸缩带式输送机+铲车”相对于其他两种方案,避免了桥式带式输送机安装吊挂机头、铲车接力调头开硐室等缺点,同时每条支巷缩短铲车运行距离8km,节省运输时间13h,提高铲车出煤效率,在生产中取得良好的效果。

2)“充填”工艺。包括浆料输送、巷道充填及上下巷道封口工艺。输浆巷内敷设两趟输浆管路,一用一备,巷采完成后,根据采充程序沿倾向分两步充填方式,即在下出口搭设止浆墙,并创新在下出口充填凝固体考虑提前预埋锚杆,后期不再单独用风钻打眼、紧锚杆,采用全自动液压挡浆墙,能够实现不同断面支巷(煤柱巷)的安全高效封堵,提高挡浆墙制作效率;在上出口安设自移式高效喷射机,喷射原料直接采用细矸和水泥浆,巷道充填至上口5m左右时,使用矸石喷射机进行灌浆,确保充填接顶,喷射至充矸区域,封口速度由原来的2个小班减为1.5个小班,充填效率提高30%。对下封口的封堵工艺进行优化,调研柔膜封堵技术,充填材料水灰比(配比为3∶1),可实现20~30min凝固,3d后单轴抗压强度为1.0MPa,7d后单轴抗压强度达到2.8MPa;针对封堵形状从人工、成本、效率等方面进行科研论证,提出两种不同截面支护方案(“矩形”截面和“矩形+三角形”截面),通过现场使用对比,采用“矩形+三角形”截面的柔膜封堵稳定性更好,可取消单体支柱,其抗剪强度达到0.4MPa。

4 矿压监测

4.1 充填密实性

通过理论计算及现场实测,核实充填支巷、煤柱巷所需的充填量,确保充填体接顶严实,同时为保证充填效果,对充填体强度进行检测,抗压强度达到2.5MPa,可有效支撑上覆顶板,从而有效控制地表沉陷[17-22]。

4.2 巷道位移监测

在工作面充矸巷、运输巷加密矿压观测点,除每25m布置一组顶板离层仪及十字测点以外,购置了钻孔应力计、锚杆锚索应力传感器、顶板位移传感器,每25m设置一条矿压监测线,实现矿压数据在线传输。同时在支巷上缩口的煤柱制定回收方案,避免应力集中,通过现场实测,顶板离层仪读数均小于10mm,顶底板移近量小于20mm,两帮移近量小于20cm,巷道无明显的变形。

4.3 地表变形监测

为观测短壁胶结充填巷采对地表的影响程度,在七采扩大区布置了两条测线,采用高清电子水准仪和GPS对地表进行观测。通过岩移观测站监测,地表最大下沉值为0.11mm,基本不受采动影响。

5 效益分析

5.1 经济效益分析

1)解放“三下”压煤资源。自2019年4月份进行短壁胶结充填,每月掘进10条支巷、产量1.8万t,每条支巷掘进成本为68.25元/t,充填成本为126元/t,各项材料费、维修费等费用成本约275.75元/t,若按市场价860.82元/t计算,综合利润为390.2元/t,仅七采扩大区压煤资源量达到24.6万t,创造效益9598.92万元。

2)资源税减免,资源税按销售额的4%收取,根据减免50%政策,预计资源税减免总收入为24.6×860.82×4%×50%=423.22万元。

综上合计实现效益10022.14万元。

5.2 社会效益分析

1)有利于延长矿井服务年限。稳定矿井生产接续,尤其对于老区资源衰竭矿井,且该技术适用性强,相比常规综采可以更为有效地回收边角不规则块段,能有效实现矸石就地处理。

2)有利于处理矸石。实现矸石不升井、逐步消化地面矸石山,对改善矿区环境面貌具有重要的意义,同时减少矸石的运输及提升费用。

3)减小地表变形。控制地表在允许下沉的可控范围之内,避免了对地面建筑破坏,从而避免了村庄变迁、塌陷补偿、地企纠纷等一系列问题和相关投入,有利于保障企业持续稳定健康发展。

6 结 论

1)短壁胶结充填工艺是基于资源开发与生态保护互相协调的一种新型开采工艺,可实现“三下一上”资源,尤其是断层构造区不规则块段资源高效经济回收,仅七采扩大区创造效益10022.14万元。

2)通过地面制浆系统及矸石充填系统改造,实现了地面制浆智能控制,确保矸石粒径控制在2cm。

3)通过理论分析与现场实测,当支巷设计宽度4.5m,煤柱巷设计宽度5m时,适用于当前“智能综掘机+防爆铲车+40T刮板输送机”掘进工艺,实现了月单进500m,且巷道无明显变形。

4)设计采用自移式高效喷射机和“全自动液压挡浆墙”,提高充填机械化程度,充填效率提高30%,为短壁胶结充填开采提供借鉴经验。