VCM 精馏过程优化的研究

2023-03-23杨振军

杨振军,程 森

(滨化集团股份有限公司,山东 滨州 256600)

氯乙烯(简称VCM), 又名乙烯基氯, 化学式C2H3Cl,是一种有机化合物,是高分子化工的重要单体,主要用作多种聚合物的共聚单体,如1,1-二氟乙烷,1,1-二氯乙烯, 异植物醇, 聚氯乙烯树脂(PVC)等。 VCM 可由乙烯或乙炔制得,目前90%以上的VCM 用于PVC 的生产。

目前国内大部分聚氯乙烯生产企业采用电石乙炔法工艺, 而国外石油资源丰富的国家则多数采用石油乙烯法。 电石法VCM 生产流程主要为乙炔发生、VCM 转化、VCM 精馏, 其中精馏过程对最终氯乙烯产品的质量非常关键,是PVC 生产过程中最重要的操作单元之一。 为了提质增效、节能减排、提高企业综合竞争力, 电石法VCM 的精馏系统优化非常迫切。

滨化集团下属全资子公司—东瑞公司, 现有12 万t/a 氯乙烯装置,采用电石法VCM 工艺,其精馏塔由北京化工大学与滨化集团共同设计, 是国内最高,塔盘数最多的VCM 精馏装置;并在精馏高、低沸塔入料之前设计了固碱干燥器, 干燥器除水效果较好。

1 电石法VCM 的主要流程

(1)电石破碎

电石原料经破碎机破碎后,由皮带提升至料仓,再通过料仓颚式放料阀放入电石吊斗中。

(2)乙炔生成与处理

滨化乙炔发生采用的是湿法乙炔发生工艺。 反应原理是将电石加入乙炔发生炉中, 遇水反应产生乙炔和氢氧化钙。 粗乙炔自发生器顶部逸出。 粗乙炔气经过清净塔和中和塔后得到98.5%以上的且不含P、S 的乙炔气。

(3)氯乙烯合成

精制乙炔气经预冷器、气-水分离器,与HCl(副产或合成)在混合器中混合,随后经两级串联石墨冷却器、两级串联酸雾捕集器分离部分盐酸液体,后经预热器进入两级串联转化器,在汞催化剂的作用下,转化生成粗氯乙烯。

(4)水碱洗

粗氯乙烯经除汞器进入石墨冷却器, 后经膜式吸收塔、水洗塔分离未反应的HCl,脱酸后的氯乙烯气体由碱洗塔进一步脱除HCl 后送至压缩工段或气柜。

膜式吸收塔产出的25%~30%的盐酸由集酸器送至HCl 脱吸单元,分离出的HCl 用于合成氯乙烯。

(5)氯乙烯精馏

VCM 生产工艺采用先低沸塔脱除低沸点杂质,然后通过高沸塔脱除高沸点杂质。 粗VCM 进入低沸塔后,塔釜由95~97 ℃热水加热,使得VCM 气化,气化的VCM 与下降的液相VCM 在塔盘接触,进行充分的传质与传热,从塔顶采出乙炔、H2、N2等低沸物。低沸塔塔釜液作为进料送至高沸塔,高沸塔塔顶采出产品VCM(其中部分回流),塔底物料采出至高沸物储罐中。塔底高沸物主要含二氯乙烷、乙醛等高沸物。

(6)精馏尾气回收

VCM 精馏尾气回收主要采用变压吸附工艺。自尾凝器来的精馏尾气经外管进入变压吸附装置,此过程为物理吸附, 其原理是依靠吸附剂和被吸附物料分子间的范德华力和电磁力进行的吸附, 此过程无化学反应发生。吸附过程分五步,即吸附、逆放、解吸、反吹和升压。

(7)氯化氢精制

来自甲烷氯化物装置的氯化氢经HCl 压缩机加压后送HCl 塔精制,精制后的氯化氢经塔顶冷凝器冷却后送混合脱水装置制VCM。 塔釜出料(甲烷氯化物)送回甲烷氯化物装置。

氯乙烯生产工艺流程图见图1。

图1 氯乙烯生产工艺流程图

2 流程模拟进展

AspenPlus 化工流程模拟软件目前己经广泛应用于化工生产流程的各个领域, 成为化学工程技术人员普遍采用的技术手段。通过采用流程模拟软件,对化工工艺流程进行优化,模拟实际生产过程,通过改变各种有效条件得到所需要的结果, 为实际生产提供技术参考。

本文利用AspenPlus 软件对电石法VCM 装置的精馏单元进行模拟计算,通过调整工艺参数,改变操作条件,找到了更经济、高效的操作参数。 滨化集团12 万t/a 电石法VCM 装置的精馏过程通过AspenPlus 软件进行流程模拟,定性研究压力、温度、惰性气体含量对精馏效果的影响, 同时利用灵敏度分析工具分析了回流比、 进料位置对产品质量及热负荷的影响,为实际生产提供参考[1]。

Petter Lundstram 等[2]对某聚氯乙烯生产企业的VCM 精馏进行动态模拟。该模拟既可以用于日常操作训练,还可以用于新工艺检验,对生产运行具有指导意义。

李群生等[3]通过Aspen 模拟计算,对氯乙烯精馏高低沸塔的灵敏板、进料口位置等进行了模拟优化。

刘兵等[4]利用Aspen 对电石乙炔法工艺中的氯乙烯精馏过程进行模拟。 通过对低沸塔和高沸塔的进料位置、 回流比等参数进行优化使得VCM 产品纯度提高到99.67%,低沸塔塔顶冷凝器的冷量消耗和再沸器蒸汽消耗均有所下降。

李建清等[5]采用Aspen 对传统VCM 精馏进行稳态模拟。

何涛等采用Aspen 模拟计算了氯乙烯双塔精馏过程,得到了适宜的操作参数。

姚卫国等[6]利用Aspen 对某厂电石法生产的氯乙烯精馏过程进行了建模与模拟, 得到了高低沸塔优化后的进料位置和回流比。

杨霞等[7]通过Aspen Dynamics 软件对VCM 精馈过程进行了动态模拟, 得出操作参数的变化对生产状况的相应曲线, 有利于进一步优化低沸塔和高沸塔的控制。

3 VCM 精馏装置流程简述

VCM 精馏系统主要由两个单元组成,即低沸塔和高沸塔,流程图见图2。

图2 VCM精馏系统流程简图

(1)低沸塔

来自压缩工序的粗VCM 进入低沸塔, 对其中的轻组分(乙炔、氢气和氮气)进行脱除,剩余重组分进入高沸塔。

(2)高沸塔

来自低沸塔塔釜的VCM 进入高沸塔脱除乙醛、二氯乙烷等重组分,高纯VCM 由塔顶采出。

4 进料情况

滨化VCM 装置经过压缩后的粗VCM,温度为25 ℃,压力9×105Pa,流量15 757.79 kg/h,主要组分为VCM、乙炔(C2H2)、二氯乙烷(EDC)、乙醛(C2H4O)、氮气(N2)、少量水和氢气,见表1。 通过精馏提纯后得到的VCM 质量需满足表2 的要求。

表1 粗VCM进料组成及流量表

表2 精VCM的纯度要求

5 低沸塔模拟优化

低沸塔主要实现氮气、氢气、乙炔气等轻组分的脱除,进一步提纯氯乙烯。 用AspenPlus 中的严格计算模块对低沸塔进行模拟计算, 利用单因素分析法优化操作参数, 优化的目标为低沸塔塔釜产物中乙炔含量<1×10-6,装置能耗有所降低。

现低沸塔的操作条件是塔顶温度10 ℃, 压力3.5×105Pa(绝压,下同),进料位置第10 块塔板,回流比5。

5.1 惰性气体含量分析

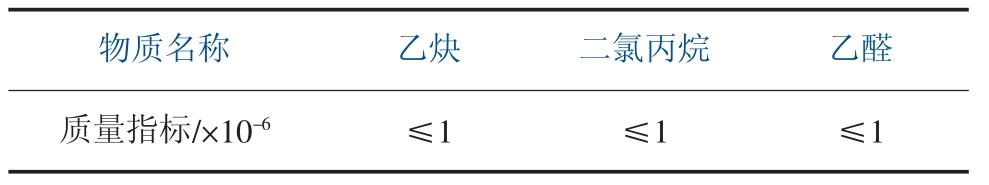

原精馏工艺中, 原料氯化氢气体内含有6%左右惰性气体, 对氯乙烯气体的冷凝过程产生很大影响。 利用AspenPlus 软件模拟进料中不同惰性气体含量对冷凝过程的影响。 粗VCM 进料组成见表3。

表3 粗VCM进料组成及流量对比

在维持温度、压力、进料位置不变的情况下,对塔顶轻组分进行对比分析,见表4。

表4 不同进料对塔顶馏出组成的影响

惰性气体使得塔顶气相流量增大,增加了VCM精馏尾气放空损失,增加尾气冷凝器的负荷,降低液化率增加能耗,降低精馏效率。正常进料情况下的脱轻塔塔底产品乙炔含量14.7×10-6, 降低惰性气体后,脱轻塔塔底乙炔含量降低至0.33×10-6。

因此降低惰性气体含量, 不仅能减少氯乙烯精馏尾气放空损失,而且能有效提高精馏效率。建议生产采用合成氯化氢,降低粗VCM 中惰性气体含量。

5.2 塔顶操作温度分析

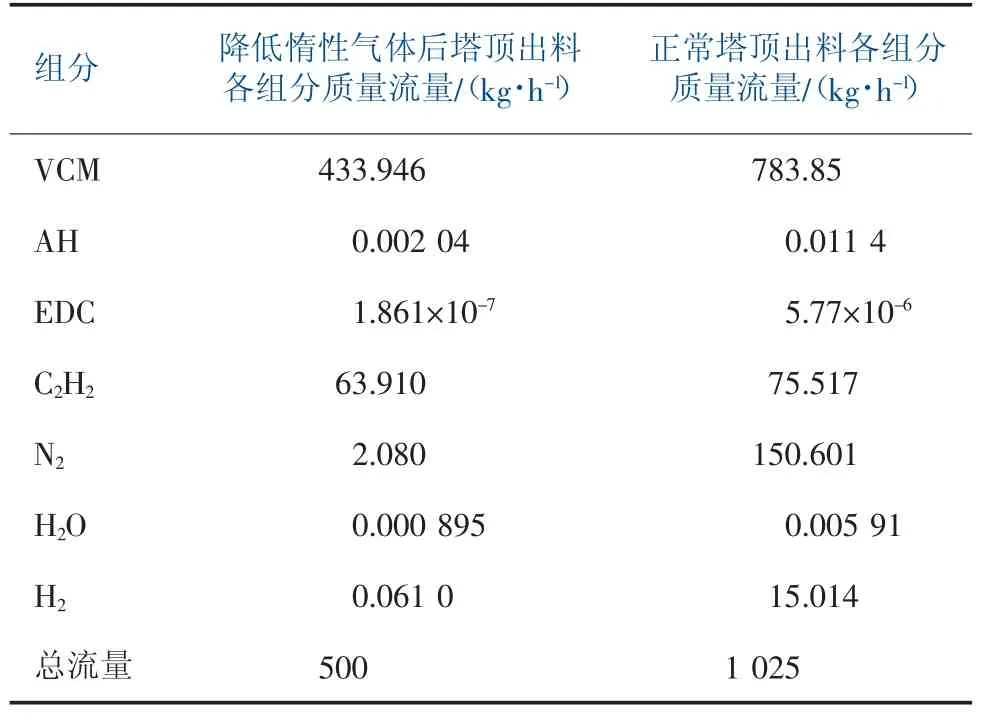

借助AspenPlus 软件灵敏度分析工具, 调整塔顶温度, 研究塔内压力及塔底产品中乙炔质量分率的变化情况。不同塔顶温度对塔顶压力、塔底乙炔含量影响见图3, 塔顶压力变化对塔热负荷的影响见图4。

图3 塔顶温度变化对塔顶压力、塔底乙炔含量灵敏度分析曲线

图4 塔顶压力变化对塔热负荷的影响

从图3 可以看出, 塔顶温度提高能够明显提高产品轻组分脱除率,同时也会增加塔顶压力。 由图4可知,塔顶压力增大塔热负荷增加。

由此可见,塔顶温度增加,导致塔顶压力增加,全塔热负荷增加,温度升高使得乙炔蒸出量增大,低沸塔塔底产品中乙炔含量降低,提供分离效果。

研究主要目标是提高产品纯度,因此,采取提高塔顶温度措施,从10 ℃调整为20 ℃。 此时低沸塔塔底乙炔含量3.3×10-9,塔顶压力4.7×105Pa,冷凝器和再沸器总热负荷535 kW。

5.3 进料位置分析

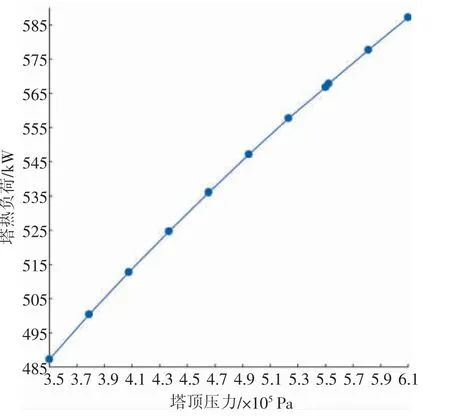

借助AspenPlus 软件的灵敏度分析可以进行进料位置和理论板数的优化。 滨化的精馏塔采用北京化工大学专利技术设计,是国内最高的,塔盘数也是最多的,塔盘数已确定,不再进行理论板数的计算,只对进料位置进行模拟优化。进料位置对塔热负荷、塔底乙炔含量灵敏度分析曲线见图5。

图5 进料位置对塔热负荷、塔底乙炔含量灵敏度分析曲线

随着进料位置Nf下移,冷凝负荷和加热负荷均有所降低,但精馏段增长,提馏段减少,导致塔釜轻组分含量增高。

通过对进料位置优化对比,进料位置越低,塔底乙炔含量越高,塔热负荷越低。 从图5 中可以看出,塔最佳进料位置位于第4~9 块进料板,此时塔底产品中乙炔含量满足质量要求,同时塔热负荷也较低。选取进料位置为第4 块板进料。 此时低沸塔塔底乙炔含量9.9×10-10, 塔顶冷凝器和塔底再沸器总负荷567.08 kW。

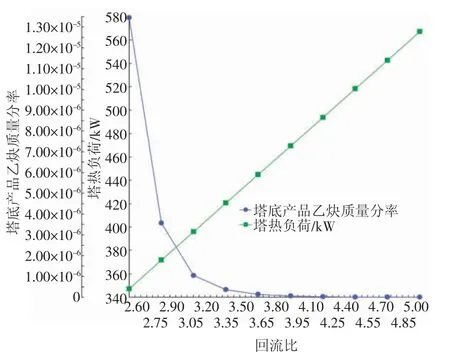

5.4 回流比分析

利用AspenPlus 软件的灵敏度分析工具, 通过回流比调整, 研究塔底产品中乙炔质量分率和塔负荷的变化情况。

根据以上分析可知,在塔板数及进料条件不变,加大回流比,则低沸塔塔底产品中的乙炔含量降低,但使得塔热负荷增加。回流比对塔热负荷、塔底乙炔含量灵敏度分析的影响见图6。 根据图6,选择回流比为5,此时脱轻塔塔底乙炔含量1.63×10-9,塔负荷567 kW。 满足轻组分小于1×10-6要求。

图6 回流比对塔热负荷、塔底乙炔含量灵敏度分析曲线

6 高沸塔模拟优化

现高沸塔的操作条件是塔顶温度25 ℃, 压力3.5×105Pa,进料位置第30 块塔板,回流比0.3。

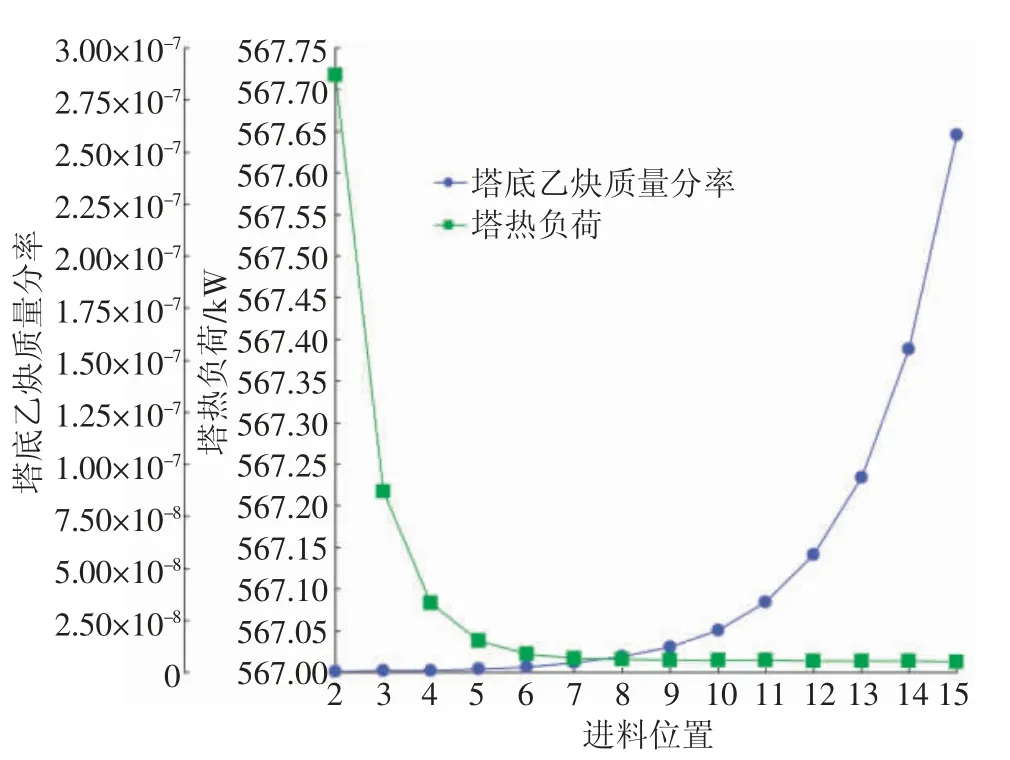

6.1 操作压力分析

VCM 常压下沸点为-13.9 ℃,压力升高,沸点相应上升。 因此,提高压力,沸点升高,可使制冷剂温度也相应升高,减少制冷动力消耗。 因此精馏操作宜在加压条件下进行。 但压力增加,组分间的相对挥发度降低,分离效率下降。利用AspenPlus 软件对不同塔顶压力下塔负荷及塔顶产品质量进行对比分析,不同塔顶压力下塔负荷及产品乙醛含量对比图见图7。

图7 不同塔顶压力下塔负荷及产品乙醛含量对比图

提高压力会减少能耗,但也会降低分离效率。

由图7 可以看出,高沸塔压力升高,塔顶产品中乙醛含量增加,但塔热负荷降低。在满足产品纯度要求的前提下适当降低塔负荷。

通过模拟对比建议生产中高沸塔压力控制在4.5×105Pa, 此时高沸塔塔顶产品乙醛含量6×10-8,塔热负荷4 518 kW。

6.2 进料位置分析

借助AspenPlus 软件的灵敏度分析对进料位置情况进行模拟优化,进料位置对塔热负荷、塔顶产品质量分析曲线见图8。

由图8 可见,随着进料位置Nf下移,冷凝负荷和加热负荷均有所降低, 但精馏段增长, 提馏段减少,导致塔釜轻组分含量增高。

图8 进料位置对塔热负荷、塔顶产品质量分析曲线

通过进料位置优化,对比产品质量、塔负荷可以发现, 高沸塔最佳进料位置位于第30 块进料板,此时重组分乙醛、二氯乙烷含量均小于1×10-6。

6.3 回流比分析

利用AspenPlus 软件的灵敏度分析工具, 通过回流比调整, 研究高沸塔塔顶产品中质量和塔负荷的变化情况, 不同回流比下塔负荷及塔顶产品质量对比图见图9。

图9 不同回流比下塔负荷及塔顶产品质量对比图

由图9 可知,高沸塔的适宜回流比0.7,此时高沸塔塔顶重组分乙醛含量0.33×10-6,二氯乙烷已全部除去,满足高沸物含量小于1×10-6要求。

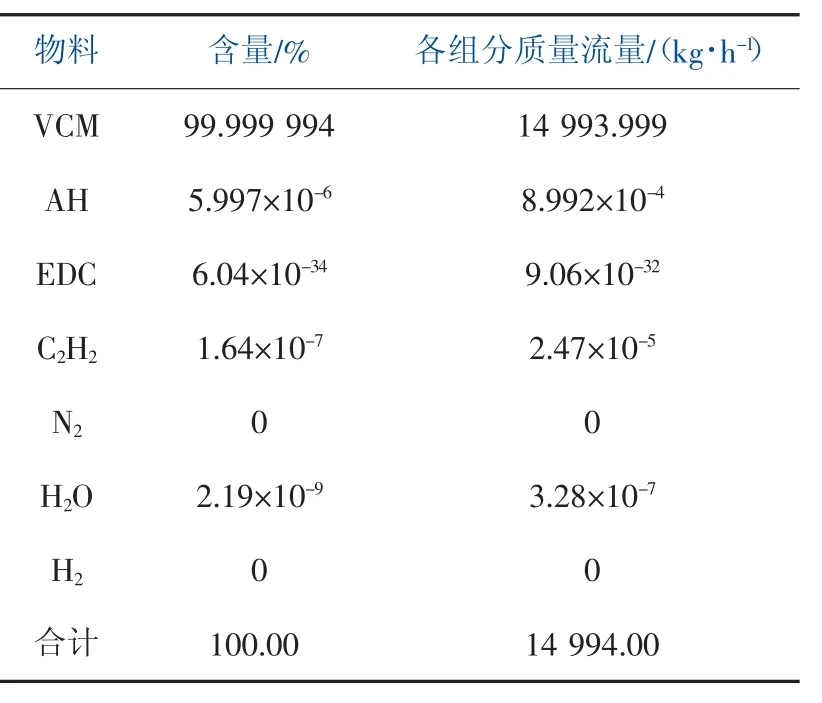

通过以上优化分析,确定以下操作条件,最终模拟结果,见表5。

表5 精VCM产品组成及流量表

(1)低沸塔。 进料量15 594.931 kg/h(降低N2等惰性气体含量),塔顶温度20 ℃,第4 块板进料,回流比5;

(2)高沸塔。 塔顶压力4.5×105Pa,第30 块塔板进料,回流比0.7。

7 结语

通过利用AspenPlus 流程模拟软件,对VCM 精馏单元进行模拟分析和优化比较,改进后的结果如下。

(1)低沸塔操作温度由原来的10 ℃调整为20 ℃,对应塔顶压力为4.7×105Pa, 进料位置选择第4 块进料板,与原设计基本一致。同时考虑到惰性气体对精馏过程的影响,惰性气体使得塔顶气相流量增大,增加了VCM 精馏尾气放空损失, 增加尾气冷凝器的负荷,降低精馏效率。因此建议生产中采用合成氯化氢,提高氯化氢纯度。

(2)高沸塔压力由3.5×105Pa 提高至4.5×105Pa,温度29 ℃,进料板位置第30 块塔板,回流比由0.3提高至0.7。

根据表5 可知,此时产品中轻组分、重组分含量均小于1×10-6,满足产品质量设定要求,同时达到了节能降耗的目的。

(3)结合模拟过程中情况,逐步总结了以下关于精馏塔各工艺参数间的相互关系,见表6。

表6 精馏塔各工艺参数之间的相互影响关系