PVC 膜加工稳定剂的选择研究与应用

2023-03-23刘元戎张文学张斌山

刘元戎,苏 峰,张文学,张斌山,张 浩

(金川集团化工有限责任公司,甘肃 金昌 737100)

金川集团化工有限责任公司是金川集团股份有限公司的子公司, 承担着向金川集团所属冶炼系统及湿法冶金系统供应化工原料的责任。 公司具备年产50 万t PVC、40 万t 烧碱、10 万t 硫酸钾的生产能力, 配套可生产18 万t盐酸、8 万t液氯、20 万t片碱。其中PVC 生产工艺采用的是日本JNC 技术,可生产树脂牌号十余种,主要为SG-5 和SG-8 型,树脂产品满足国标优等品要求,并已获国内主流市场认可,产品质量稳定可靠。

PVC 树脂是常见的下游加工主料,其广泛应用在管材、膜材和型材等产业。尤其是近些年异军突起的家装材料如墙板、WPC 地板和SPC 地板,PVC 以其价格低廉, 易加工等特点被广泛使用。 但由于PVC 树脂的耐温性差等问题,在加工环节中无法单一使用,需要有各类助剂提升加工性能,从而加工出合格的产品。主要是树脂在加工过程中易发生降解,同时PVC 聚合物分子链上脱去活泼的氯原子产生氯化氢,加速树脂颗粒老化。

1 PVC 树脂热降解机理

(1)PVC 不稳定性的原因

PVC 是由VCM 单体经自由基引发聚合而成,在反应过程中,分子链的增长会引发链的转移反应,生成叔碳原子。 而与叔碳原子相连的氯原子和氢原子,因为电子云分布密度小而键能低,容易成为活泼原子,使相邻的氢原子和氯原子脱去一份氯化氢。加之PVC 树脂在100 ℃以上就会开始分解,加速分子结构上自由基的脱离,释放出HCl,加速树脂分解,致使其变为深色,丧失了PVC 的固有特性。

(2)PVC 热降解的主要因素

PVC 树脂热降解的主要因素包含支链的影响、双键的影响、 烯丙基氯的影响、 共轭双键链段的影响、聚合度的影响和分子量分布的影响等。

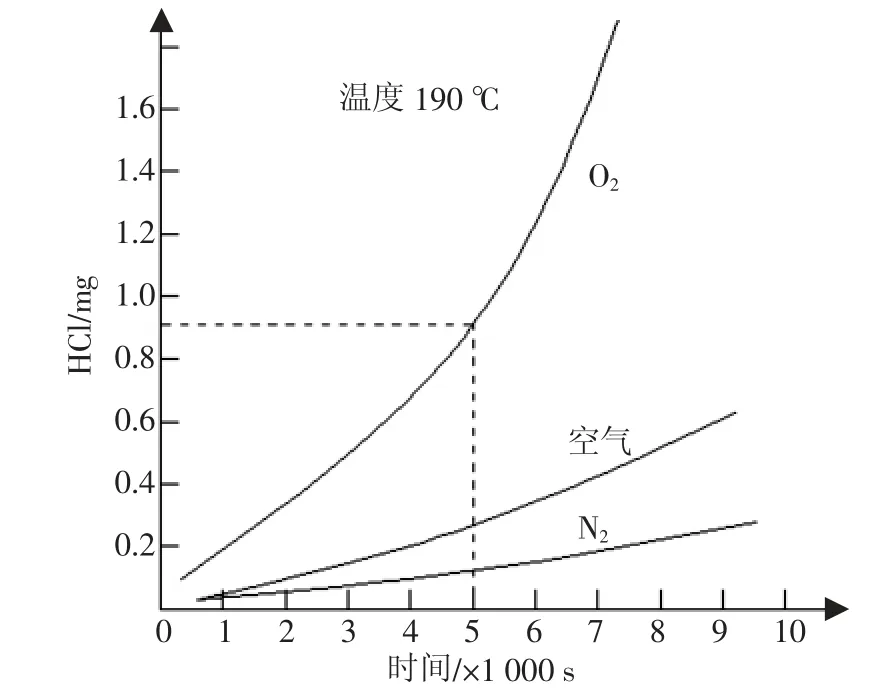

对于聚合物分子颗粒而言, 如果分子结构上存在支链,就会存在叔卤原子,而叔卤原子的热稳定性很差,在受热条件下,会加速分解;双键与支链的原理相同;烯丙基氯基更是被业界公认的不稳定结构;PVC 热降解变色与聚合物链中作用生成共轭双键链段有关,随着HCl 脱出量的增加,颜色会越来越深,降解的程度也越高;对于聚合度而言,其值越低,则越容易脱去HCl, 稳定性则更差。 PVC 树脂在氮气、氧气、空气的热解量见图1。

图1 PVC树脂在氮气、氧气、空气的热解量

从图1 看出, 相同温度下,PVC 树脂在氧气中释放的HCl 量明显大于在空气和氮气中的量,说明PVC 树脂在氧气的环境下会大大提高热降解速度。氧分子与高聚物发生氧化后, 易加速高聚物链的断裂。

2 稳定剂机理

PVC 树脂在加工过程中的热降解主要成品的颜色,加入稳定剂可以抑制产品的着色性。当树脂中脱出的HCl 达到0.1%时,PVC 的颜色即会发生变化, 根据分子结构上共轭双键数目的不同, 会呈现黄、橙、红、棕、黑等不同的颜色,如果有氧气的存在更会加速降解产生胶态碳、过氧化物、羰基和酯基化合物等。 如果连续加工,随着开机时间的延长,会严重影响制品质量。

作为稳定剂, 其作用原理即是取代PVC 树脂分子中不稳定的氯原子,并尽可能吸收氯化氢,同时与不饱和部位发生加成反应起到抑制PVC 降解的作用。 稳定剂的选择应考虑具有可置换活泼、不稳定的取代基;具有一定吸收HCl 的能力;可中和树脂中含有的极少量金属离子等杂质; 可阻断不饱和键的连续增长,抑制着色;具有一定的紫外光屏蔽作用等。

3 稳定剂的种类与特点

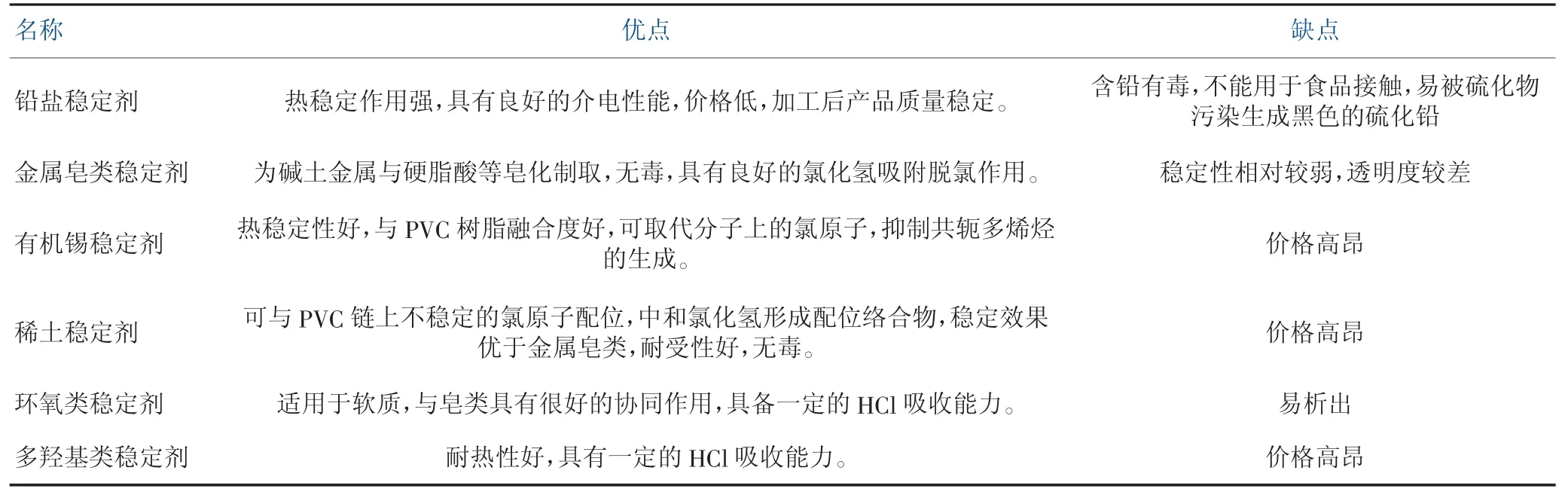

目前行业内常用的稳定剂分为铅盐稳定剂、金属皂类稳定剂、有机锡稳定剂、稀土稳定剂、环氧类稳定剂、多羟基类稳定剂等。根据树脂原料的特点选择合适的稳定剂, 一般应具有能够置换链中所存在的活泼原子,形成稳定的化学键,减小HCl 的脱除率;或能够迅速吸收降解过程中的HCl,并起到一定的抑制作用,防止其自动催化;或能够与PVC 中所包含的双键加成并形成饱和的高分子链; 或具有相应的抑制聚烯结构的氧化反应和交联反应;并且稳定剂的选择应该是与PVC 树脂颗粒有亲和性,为了满足环保的要求应为无毒或低毒,同时不与其他加工类助剂发生共生反应。 常用稳定剂的优缺点见表1。

表1 常用稳定剂的优缺点

(1)铅盐稳定剂。 用作稳定剂的铅盐化合物中,铅元素价态为Pb2+。 Pb2+与PVC 加工过程中生成的自由基发生反应,失去电子变为Pb4+,与此同时,将PVC 分子链中的自由基终止,起到稳定作用。 通过协同加入润滑剂后还可大幅提升PVC 树脂的加工温度,从而提升加工的可操作区间。常用的铅盐稳定剂有二碱式亚磷酸铅、二碱式邻苯二甲酸铅等。由于铅对人体健康、生态环境的巨大危害,目前铅盐稳定剂的应用领域正在逐渐减少。

(2)金属皂类稳定剂。金属皂类稳定剂可分为螯合型金属皂类稳定剂和离子型金属皂类稳定剂。 典型的螯合型金属皂类稳定剂有锌皂和镉皂, 离子型稳定剂有钙皂和钡皂。 螯合型金属皂类稳定剂在使用过程中容易产生“锌烧”现象,加速PVC 树脂分解。 金属皂类稳定剂可以较好的吸收树脂降解过程中产生的HCl, 还可以通过金属离子的催化作用使得脂肪酸根取代活性部位的氯原子,改善PVC 树脂的降解性能。 同时,硬脂酸的存在有助于降低PVC熔体黏度和螺杆之间的摩擦力,提高其加工性能。

(3)有机锡稳定剂。有机锡目前被验证可以高效取代聚合物分子上的不稳定氯原子, 使其彻底具有长期且稳定的性能,并保持颜色。树脂中的氯原子被取代后,可以抑制共轭多烯烃的生成。常用的有机锡类稳定剂有马来酸二丁基锡、二月桂酸二丁基锡等。有机锡稳定剂一般低毒或无毒, 是目前对稳定性要求较高的PVC 制品的首选稳定剂。

(4)稀土稳定剂。因稀土元素与氯原子之间具有较强的吸引力,受外界热合力的影响,加速其外层电子的激化过程, 并与树脂链上的不稳定原子氯原子形成配位、与树脂降解过程中产生的HCl 形成配位络合物。 同时稀土元素可以有效吸附树脂中所含有的离子型杂质,并置换出PVC 分子团上含有的烯丙基氯原子,从而达到稳定的目的。稀土稳定剂在中国发展较快,且处于世界领先地位。中国已经发展出镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、铽(Tb)等多种稀土元素为主的稀土稳定剂,如硬脂酸镧、三氯化钕、氧化铈、三月桂酸铽等。

(5)环氧类稳定剂。 不同于铅盐稳定剂、有机锡稳定剂、金属皂类稳定剂、稀土稳定剂等含金属元素稳定剂,环氧类稳定剂不含金属元素,属于有机化合物稳定剂。 其中所含的油类分子可以与金属皂盐形成稳定且高效的协同作用,吸收降解产生的HCl,降低PVC 树脂的脱除HCl 速率,提高稳定性。 常见的环氧稳定剂有环氧大豆油、环氧硬脂酸丁酯、环氧大豆油(2-乙基己)酯等。

(6)多羟基类稳定剂和酮类稳定剂。多羟基类稳定剂和酮类稳定剂均属于有机化合物稳定剂。 多羟基类稳定剂和酮类稳定剂作为自由基给予体起到热稳定作用,同时可明显降低制品初期的着色性能。部分酮类稳定剂兼具热稳定剂和光热稳定剂的共同作用。常见的多羟基类稳定剂有双酚A、3,6-二叔丁基苯酚、4,4-硫代双(6-叔丁基-3-甲基苯酚)等。 常见的酮类稳定剂有硬脂酰苯甲酰甲烷、双苯甲酰甲烷、苯甲酰异丁酰甲烷等。

4 稳定剂的选取原则

作为一种加工助剂, 稳定剂的选取不但要考虑其对PVC 分子链中不稳定因素的抑制,还需考虑和其他加工助剂的相互作用以及对PVC 树脂加工性能和制品使用性能的影响。稳定剂的选取原则包括:(1) 具备高的热稳定性能和光稳定性能;(2) 应和PVC 树脂具有良好相容性,避免加工和使用过程中析出或被其他溶剂萃取;(3)不和其他加工助剂发生互抑反应,避免稳定作用失效;(4)对于膜制品而言,不应影响膜的透明性;(5)无毒、无味,不污染环境,价格低廉;(6)添加使用方便。 为了提高稳定剂的作用效能, 充分提升PVC 制品的加工性能和使用性能,在PVC 制品加工过程中,一般采取主稳定剂和辅助稳定剂搭配使用。 辅助稳定剂一般使用酮类稳定剂、水滑石、无机亚磷酸盐等。 主稳定剂和辅助稳定剂的搭配必须要起到协同增效作用。

5 膜制品加工稳定剂的实验研究

在保证同一批树脂和增塑剂的条件下, 经过比选, 因含铅稳定剂有毒性不利于环保和避免接触危害,不考虑铅盐稳定剂的选择;有机锡及环氧类、多羟基类稳定剂在市面上价格较高,产能偏低,不利于长久的生产经营和成本控制,也不做选择性研究。因此,对金属皂类稳定剂(钙锌稳定剂)和稀土稳定剂做专题实验研究。

实验树脂:SG-5 型树脂,聚合度1 030,吸油率20%;增塑剂为邻苯二甲酸二辛脂。

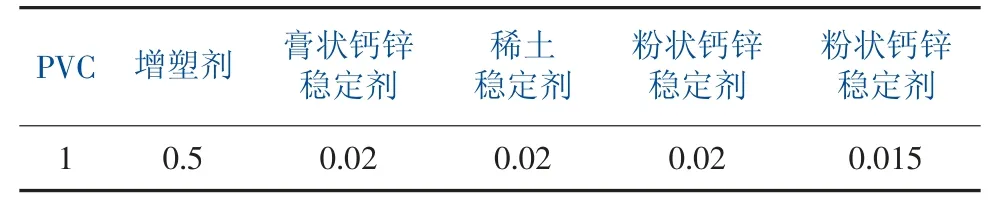

实验设备:3 t/d 吹膜机、拉力实验机、测厚仪。配方实验配比见表2。

表2 研究配方实验配比(加入比例)

通过吹膜机组,将以上不同配方的物料经100 ℃炒料加工2 h 后,至混合料呈发散、扯丝状态后,装料送至吹膜机加工。

在150 ℃,Ø90 的单螺杆作用下,将混合料加热至熔融态后在吹盘高压风的作用下吹制呈膜筒后,送至上端挤压侧挤压成膜并收卷。 将收卷后的膜制品送至测厚仪检测厚度后, 使用拉力实验机检测断裂伸长率和拉伸率等。

加工中发现,在增塑剂比例不变的情况下,稀土稳定剂与钙锌稳定剂在同样条件下发生了溶体棕黑变质的情况,钙锌稳定剂未发生变质,表明在同比例作用下,稀土稳定剂比钙锌稳定剂稳定性差,需要提高添加比例改善变质。

对不同稳定剂和配比的加工实验可以得出以下结论。

(1)稀土稳定剂在同等添加量下,稳定效果不佳,加工出的PVC 膜筒与吹盘的模口交界处出料发黑严重,证明PVC 树脂降解严重,稀土稳定剂的稳定性和配比量对比同等条件下的其他类型稳定剂存在一定差距。

(2)膏状钙锌稳定剂为将钙锌有效成分分散至有机分散剂如白油、石蜡等制得,与PVC 树脂粉有良好的结合性,热稳定性能良好,同时在加工过程中可以起到润滑作用,整体具有一定的稳定效果。但在冬季气温较低时,膏状钙锌稳定剂会出现分层现象,易受低温的影响造成水分子和脂类分子等的分离,在与PVC 树脂粉料混合时造成均一性和混合度欠佳的问题,导致稳定效果不佳;而且膏状钙锌稳定剂加料时,因其黏度大、比重大等问题,容易与加工螺杆、腔体等表面形成粘膜层,造成稳定剂的浪费和配比不达标等问题。

(3)粉状钙锌稳定剂相比其他类型的稳定剂,对环境温度的要求不高, 也不容易受低温的影响导致其分层或析出物的产生。同时,粉体与粉体间因颗粒外形之间更易形成空隙、间隙,从而增大流动性,提高混合性,确保其可在较少添加量的情况下,保持较好的稳定效果,且价格优势明显。

(4)常用的稀土稳定剂价格为2.8 万元/t、钙锌稳定剂膏状为4.8 万元/t、粉状为2.7 万元/t,稀土稳定剂价格偏高易影响成本, 而粉状钙锌稳定剂价格远低于膏状型,且因其混合性优于膏状,因此添加比例低于膏状,可以节省成本。

综上,在西北地区的PVC 树脂及其他树脂加工工艺过程中,不宜采用液体或膏状形态的稳定剂,因其作业环境及室内外温差大等因素, 容易造成稳定剂分层而导致稳定性不佳、加工难度大、物料易降解等问题。粉状形态的稳定剂不易受环境的影响,从而间接影响加工性能。

就稳定剂的类型而言, 钙锌稳定剂虽然在稳定机理上与稀土、有机锡等存在一定的差距,但通过增加增塑剂等加工助剂的配比, 即可达到良好的协同作用,不影响产品品质。

通过吹膜机加工实验发现, 在保证产品品质和控制成本的前提下, 结合气温对原料及加工的影响因素,粉状的钙锌稳定剂在应对气温变化、降低生产成本、 控制加工条件等方面具有良好的通用性。 同时,该类型稳定剂通过其他助剂如多元醇等的带入,可以良好发挥协同作用,完善稳定剂的性能,改善树脂加工过程中的降解和着色情况。 粉状钙锌稳定剂所制膜产品检测结果见表3。

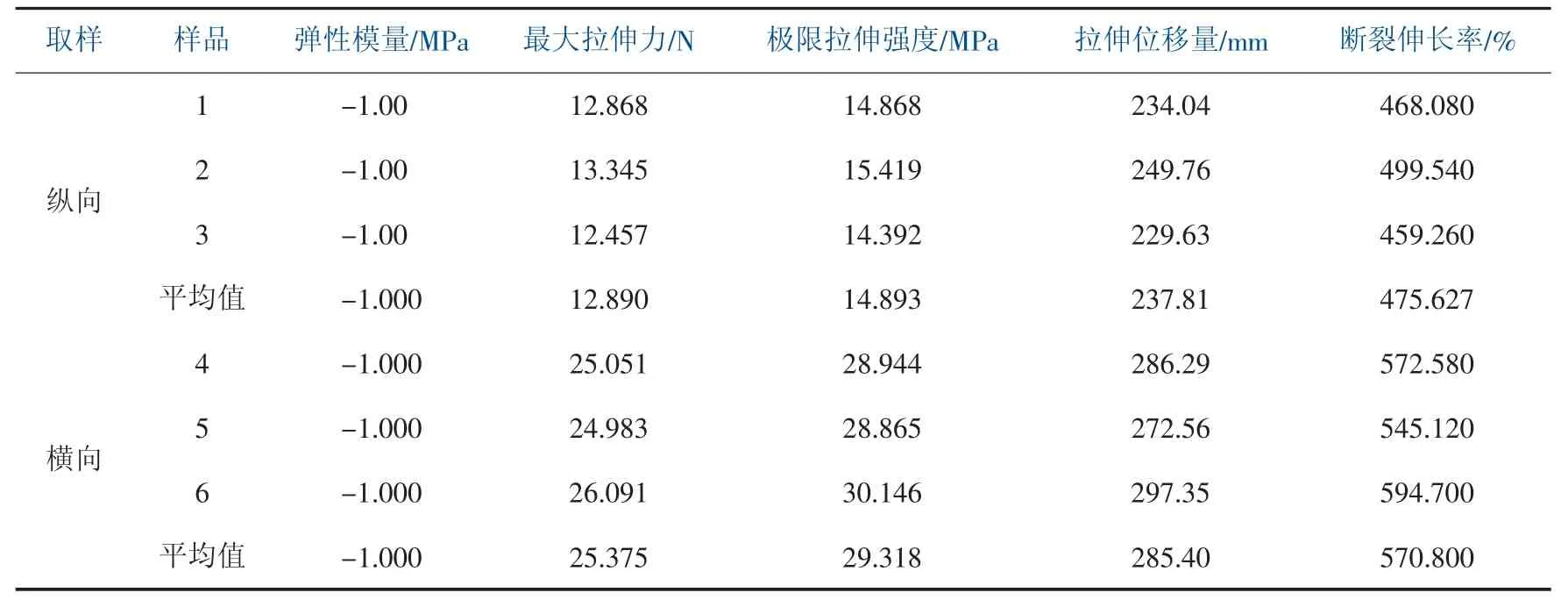

从表3 中的数据可以看出, 粉状钙锌稳定剂所制膜产品的检测数据横、纵向均满足国标要求。其性能曲线见图2。

表3 粉状钙锌稳定剂所制膜产品检测结果

通过在PVC 加工过程中引入其他助剂,配合粉状的钙锌稳定剂, 可以加工出符合国标要求的膜制品,其拉伸率良好。所制产品在配方控制成本的前提下,可以达到有机锡等优良稳定剂的效果。

6 结语

稳定剂是PVC 树脂深加工过程中被广泛应用的助剂,可大幅改善树脂的耐温性和缓解树脂的热降解性,对于保证产品品质,维持产品成色以及避免树脂碳化后对加工设备螺杆的损伤具有重要作用。

就稳定性能而言,有机锡、稀土类的稳定剂反应效果及机理要优于其他类型的稳定剂, 但通过以上加工实验可以发现, 钙锌类稳定剂也可以在一定条件下达到同等的加工效果。 通过增加多元醇等适配的增塑剂, 可以极大延伸并改善钙锌稳定剂的性能。 同时,粉状的钙锌稳定剂与液态、膏状的相比,不易受气温的影响,更具有通用性,该类型的稳定剂是PVC 加工过程中控制成本的重要可选择方法之一。