新能源汽车冷却泵控制系统研究*

2023-03-23韩煜娴杨佩琦

韩煜娴,娄 平,文 凯,杨佩琦,朱 昊

(1.福特汽车南京研究院有限公司,南京 211100;2.南京工程学院信息与通信工程学院,南京 211167)

0 引言

近年来,新能源产业发展势头迅猛。在国内,以纯电动汽车为代表的新能源汽车产业更是未来发展的重点和热点。但是,在新能源汽车使用量不断增加的同时,以起火为代表的有关新能源汽车故障的报道也越来越多的见诸于各种媒体。新能源汽车的安全问题也已经成为人们重点关注的焦点。相对于传统燃油车,新能源汽车的区别除了以电池、电机、和电控系统为核心取代传统发动机之外,还体现在重要性大幅度提升的热管理系统。与燃油车相比,新能源汽车的冷却系统更复杂,冷却要求更高[1-2]。新能源汽车使用大功率电机作为驱动,工作时会产生大量热量。目前新能源汽车常用的电机冷却方式主要分为风冷、水冷、油冷等形式。风冷主要通过自然空气流动带走热量。相比之下水冷和油冷通过泵将冷却液输送至电机表面或轴承,虽然结构复杂但效果更好[3-4]。除了电机之外,动力电池也是散热控制的重点关注对象。目前新能源汽车最常用的动力电池是锂电池。由于锂电池能量密度高,在使用过程中也会产生很多的热量。另一方面,锂电池工作温度过高时,还会对自身产生损伤,降低电池寿命。因此电池热管理系统也十分重要。目前常用的电池冷却系统主要有风冷、液冷、箱变材料冷却以及热管冷却4 种[5-6]。其中以冷却泵为核心的液冷是效果最好应用最广的一种方法。由此可见,对于新能源汽车中的冷却泵及其控制方法展开系统研究对于提高车辆安全性,提升车辆使用寿命具有重要意义。

1 系统硬件设计

1.1 核心控制器选择

MC9S12XEQ512 是飞思卡尔推出的16 位单片机。C9S12X 系列是MC9S12 系列的升级款,功能更加强大。MC9S12XEQ512 集成度高,一般主频可设置为32 MHz。片内含有内存保护单元和增强的EEPROM 等功能模块。MC9S12XE 系列包括64 kb 的RAM、容量为512 kb 的程序存储器、24×12b 的AD 转换器,此外,该芯片还集成了CAN 总线模块。它的工作温度一般在-40 ℃~85 ℃,具有扩展性强、可靠性高、功耗低的优点并且价格低廉。

1.2 温度传感器选型

在控制器系统中,需要将传感器贴合在泵的进水口或出水口进行测温。传感器接触式温度传感器有热敏电阻和温差电偶等。常用的温度传感器有NTC 温度传感器、热电偶传感器等,例如PT100/1000、DS18B20、TCN75、TMP03、AD7314 温度传感器。其中PT100、PT1000 温度传感器为热敏电阻传感器,根据其阻值随温度升高而降低的特性制造。此类传感器可安装在汽车冷却泵内与冷却液直接接触。实际应用中,汽车冷却液温度传感器一般均采用NTC 传感器。且PT100 温度传感器其测温范围为-200 ℃~350 ℃。

实际应用中考虑到汽车冷却泵的工作环境与传感器的测量方式,关于温度传感器的选型可选择接触式的高温型DS18B20 温度传感器。DS18B20 可通过控制器直接驱动和通信,有较高的可靠性和较长的稳定性实用性强。DS18B20 测量的温度范围为-55 ℃~125 ℃,测温误差不超过±2 ℃,工作所需电源为3.0~5.5 V,适于接入控制器电路此类型传感器广泛应用于轴瓦、汽车空调等设备。

1.3 MOS管选型

虽然单片机可以输出直流的电流信号,但其驱动能力有限且电机驱动时工作于大电流,高频高速状态。且由于MOS 管为电压控制型器件,多用于高频高速电路,高输入阻抗,损耗小,适合单片机控制输出驱动,三极管为电流型控制器件,损耗大,饱和导通压降大,驱动电流大,大电流工作状态下发热严重。所以单片机一般通过驱动大功率的MOS 管,产生大电流从而驱动无刷直流电机或舵机工作,且能通过输入PWM信号至电路中驱动芯片达到控制电机转速的目的。

作为直流电机驱动模块中H 桥驱动电路的重要组成部分,在设计控制器的电机驱动电路时参考了MC9S12XEQ512MAL 开发板上相关模块的电路部分,使用了N 沟道的MOS 管。控制器所使用的直流电机工作参数为12 V 的工作电压、2W 的功率,所以MOS 管选用了IRF1010E 场效应管,其通态漏源电阻12 mΩ、耗散功率200 W、漏源击穿电压60 V,可使得该H 桥具有高达84 A 的驱动能力,工作参数范围远大于电机所要求,选择IRF1010E 型号的MOS 管有丰富的盈余还可驱动更大功率的电机,IRF1010E 的工作的温度为-55 ℃~175 ℃,也适合泵的工作环境。

1.4 核心控制电路结构

本系统主要包括4 个模块:电源模块、数据处理模块、环境温度采集模块、直流无刷电机驱动模块。数据处理模块主要是由MC9S12XEQ512 核心芯片及其附属电路组成;环境参数采集模块主要由PCB 板上的相关电路与外接的贴片式高温型DS18B20 温度传感器组成。温度传感器数据发送端与数据处理模块内核心芯片的21号引脚相连接,采集环境温度后将数据发送至数据处理模块,根据软件中设置好的温度阈值对当前环境温度进行判断并发出相应指令来调节直流无刷电机的转动速率。

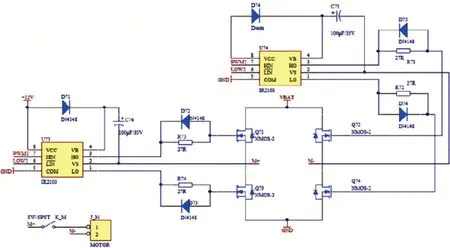

电机驱动模块电路如图1 所示,在电机驱动电路的器件选型中参考了MC9S12XEQ512 开发板的相关器件选型,选用IR2103S 驱动由IRF1010E 组成的H 桥。H 桥电路常用于调节无刷直流电机的转速和旋转方向。Q71、Q74 导通,Q72、Q73 截止时,电机反转;Q72、Q73 导通,Q74、Q74 截止时,电机正转。通过PWM 波可以控制电机转速。

图1 电机驱动模块电路

需要注意的是,工作中,Q71 和Q73 不能同时导通,Q72与Q74也是如此。在设计程序时还要注意PWM波占空比不能达到100%。焊接完成后的控制器实物如图2所示。

图2 焊接完成后的控制器实物

2 控制系统设计

2.1 控制算法选择

模糊PID 控制属于智能算法范畴。智能算法的最大优点是不需要精确的数学模型,便可以达到优秀的控制效果,满足高精度的需求[7-8]。模糊PID 主要是利用模糊规则和模糊推理方法,模拟人思考判断,实现机器所不具有的模糊化判断。主要优点是能够实时调整PID 控制器的参数。

在网络教学中,网络教育资源相当丰富,学生在选择资源时往往较为盲目,如何在海量的教育资源中帮助学生进行筛选,使其更符合学生的发展水平及实际的需要,这就需要教师的组织和引导,比如找出哪些信息是学生最需要的,哪些信息对教学科研更有价值可以利用,并对信息资源进行创造性地运用,培养学生通过对网络资源的利用获取自主学习能力,这是在“互联网+”时代下我们所有教育工作者面临的一项重要挑战。

现实生活中绝大多数系统的都不满足线性条件。一般情况经典PID 控制无法满足泵系统的控制需求。而其衍生算法模糊PID控制便是为此类系统设计的[9]。模糊控制器一般分为两大部分,一部分由模糊化、迷糊推理、解模糊构成;另一部分由知识库组成。使用知识库进行模糊推理是模糊系统的精髓所在。通过实时改变Kp、Ki、Kd这3个参数,来根据需要调节PID控制器的增益。

2.2 模糊控制器设计

2.2.1 模糊集合及隶属函数选择

关于模糊控制器的设计步骤,首先是传递函数的确定;然后是模糊子集和隶属度函数的选取;接着模糊规则设置和推理方法选取,这是模糊控制器设计的重中之重;最后是解模糊化算法的选取。

传递函数的零极点情况能够反应系统的特性。根据泵工作特点,本文选择一阶纯滞后系统作为其数学模型。在此基础上,将给定论域U,U到[0,1]闭区间的任一映射μA:U→[0,1]定义为模糊集合。一般来说,模糊集合越多控制则越复杂。因此本文根据新能源汽车冷却泵系统的特性,设置控制器的e、ec、Kp、Ki、Kd的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB}(负大[NB]、负中[NM]、负小[NS]、零[ZO]、正小[PS]、正中[PM]、正大[PB])。模糊控制的性能与比例系数Kp、积分系数Ki、微分系数Kd这三个参数相关。本系统将输入信号e和ec的论域分别设为[-5,5]和[-3,3]。输出信号Kp、Ki、Kd的论域设为[-0.6,0.6]、[0.03,0.03]和[-3,3]。

隶属度函数用于描述模糊量的模糊程度。正确使用模糊集合理论解决实际系统问题的前提,是能够正确且合适地确定变量的隶属度函数[10]。隶属度函数的选择没有严格的标准,通常参考实际应用中的经验。隶属函数的图形斜率越小,则相应控制的效果会相对较好,系统也会比较稳定;反之,隶属函数的图形斜率越大,则控制会更加灵敏,对参数变化更加敏感。隶属度函数也对控制器性能有着一定程度的影响。

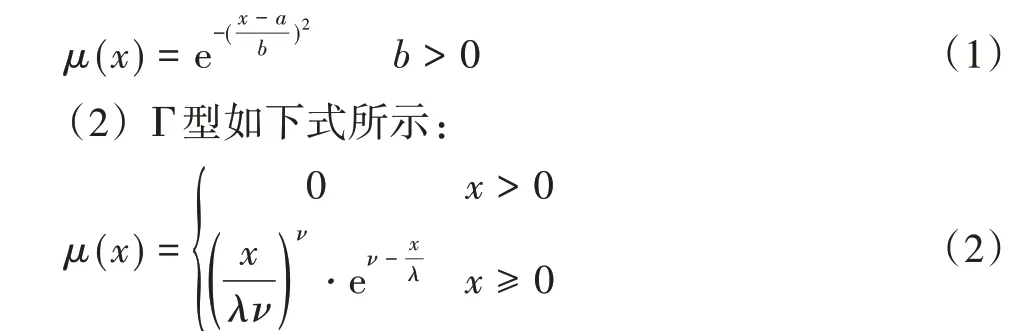

(1)正态型是最主要的也是最常见的一种分布,一般表示如下式所示:

式中:λ>0,ν>0;当x=λν时,隶属度为1。

(3)三角形如下式所示:

本系统从鲁棒性和灵敏性的角度考虑,选用三角型隶属度函数。

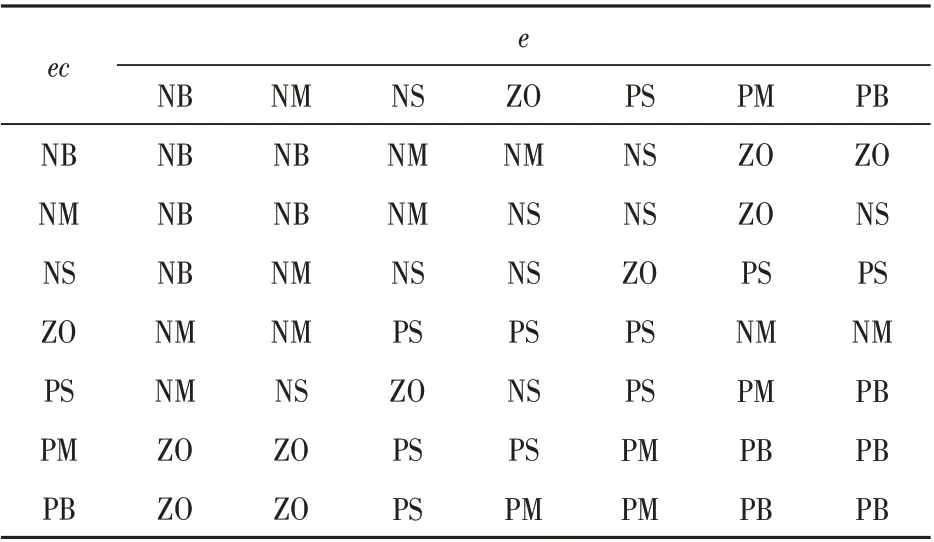

2.2.2 模糊规则设置

模糊控制规则并非精确的数学模型,而是通过长时间的工程应用积累而成的经验模型。设置的常规策略如下。

(1)当偏差为NB 或NM 且偏差变化量也为负值时,控制量的变化应该取PB,以便抑制不断负向增大的偏差。

(2)当偏差为NB且偏差变化量为PB时,系统偏差返回的趋势较大,控制量的变化通常取ZO,以避免产生超调量。

(3)当偏差为NB 且偏差变化量为PM 时,控制量变化量通常取PM 或PS,以便在消除偏差的同时,不至于产生过大的超调量。

(4)当偏差为NB 且偏差变化量为PS 时,控制量变化量可以考虑取PM。

(5)当偏差为NS时,系统本身趋近稳态,若偏差变化量为负值,控制量变化量可以考虑取PS 或PM。若偏差为正值,控制量变化量可以考虑取ZO或PS。

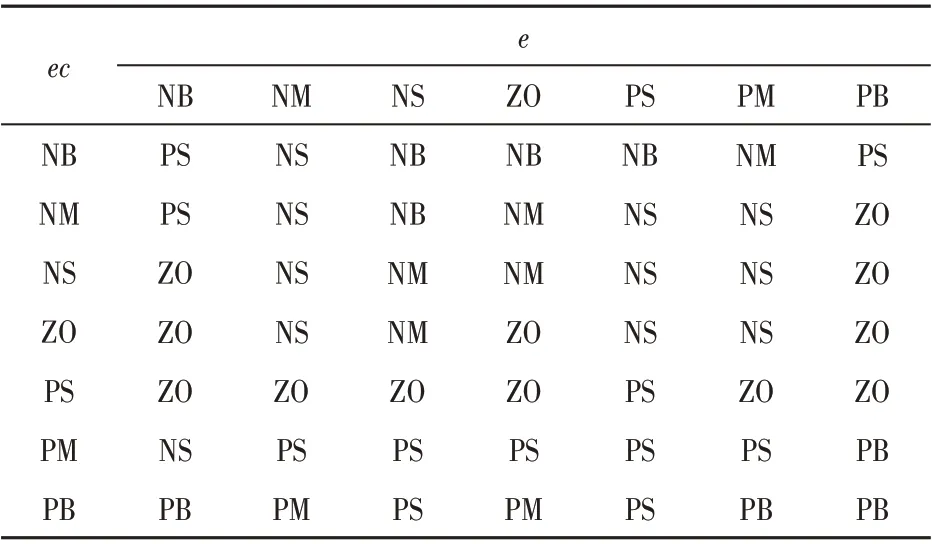

(6)当偏差为正值时,各种情况与上述负值时类似。在尽快消除偏差的同时,尽可能避免超调。本系统的模糊规则选择如表1~3所示。

表1Kp的模糊规则

表2Ki的模糊规则

表3Kd的模糊规则

2.3 系统控制软件设计

主程序程序框图如图3 所示。在软件设计中,模糊PID 算法的设计尤为重要,第一步确定误差e和误差变化率ec的论域,并对其进行模糊化处理,Ki、Kd、Kp经过模糊推理转换为真实值,并输入到模糊PID 控制器。最后控制器输出控制量。

图3 主程序框图

3 仿真与测试

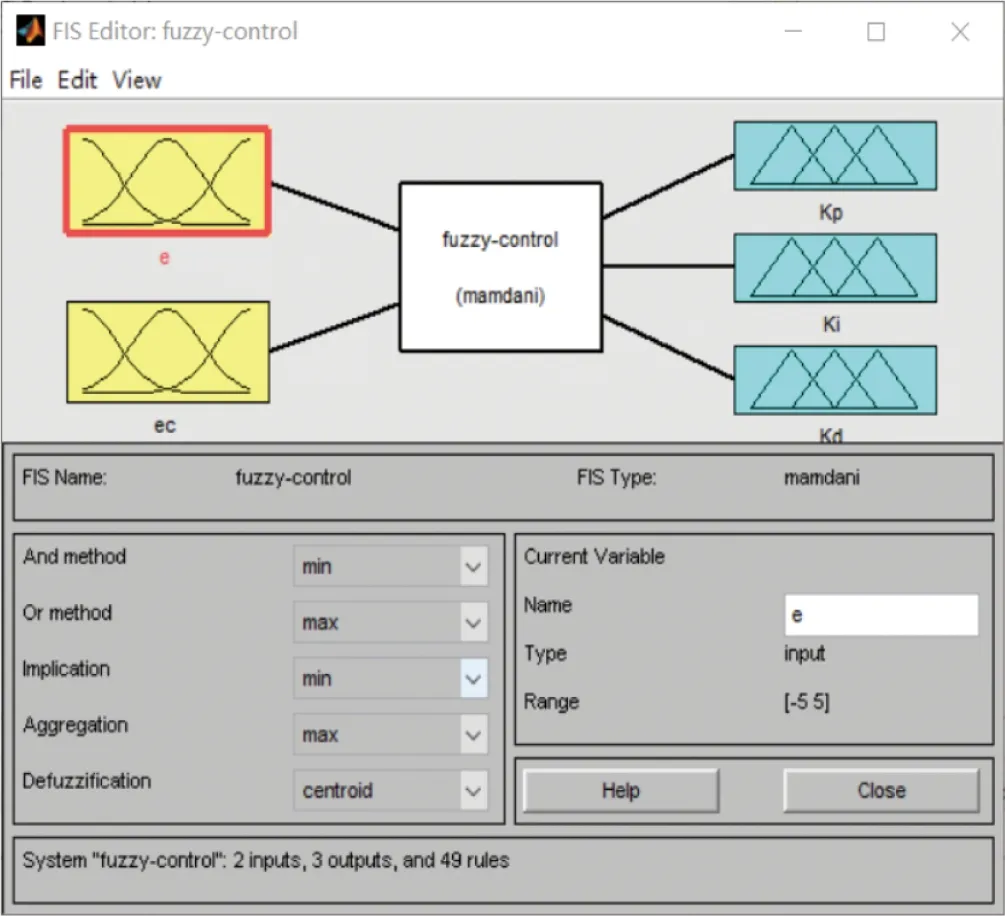

为测试上述模型的实际效果,文本使用在Simulink中Fuzzy Logic Toolbox 工具箱中的Fuzzy Logic Controller 模块进行了仿真。具体操作过程如图4 所示,首先在Matlab中输入fuzzy,打开模糊逻辑模块,确定两个输入量e、ec,以及3个输出量Ki、Kd、Kp。

图4 模糊逻辑控制模块

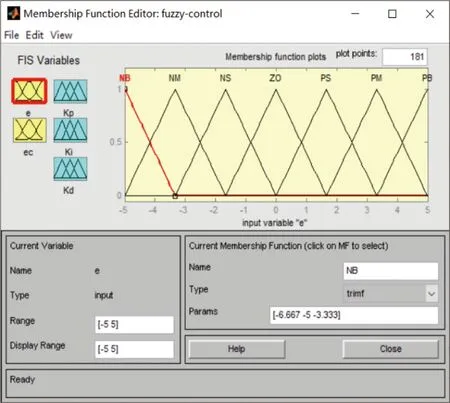

接下来确定输入输出变量的模糊子集,如{NB,NM,NS,ZE,PS,PM,PB},设置其论域,设置误差E、误差变化EC的论域为[-6 6],控制量U的论域为[-10 10];然后为模糊语言变量选取相应的隶属度函数。打开如图5 所示隶属度函数编辑器,分别对输入输出变量定义论域范围,添加隶属函数。

图5 隶属度函数编辑器

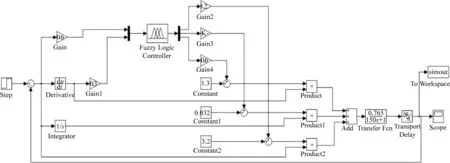

保存建立的模糊控制器。在Matlab 命令窗口中输入Simulink 打开Simulink,然后使用Simulink Library Browser根据模糊控制系统原理选择自己需要的模块,可以得到如图6 所示的仿真模型。下一步在Matlab 命令窗口输入fuzzy=readfis(′fuzzy-control′),将之前设计好的模糊规则fuzzy.fis文件输入到模糊逻辑控制器中即可进行仿真。使用基本PID算法和模糊PID算法仿真结果如图7、图8所示。

图6 模糊逻辑控制仿真模型

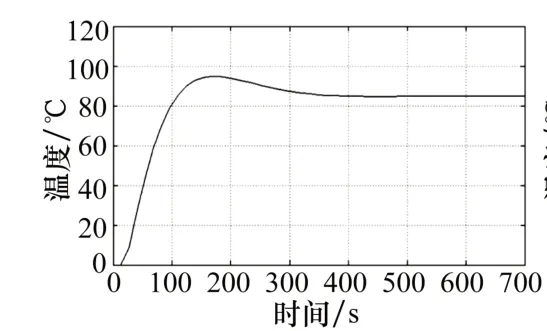

图7 基本PID仿真结果

图8 模糊PID仿真结果

由此可知,在基本PID 算法的控制下,当T为150 s左右时出现超调现象,超调量11.26 ℃。当T接近400 s的时候,才趋于稳态。总体上看,系统调整时间较长,超调量也较大。改为模糊PID控制后,当T接近200 s时,就趋于稳态。从波形中可以发现,超调量约为7.3 ℃,温度在135 s时升到最高,随后出现一个小幅度下降,到达稳态。可见,模糊PID控制相比较于基本PID,超调量要小得多,而到达稳态的时间也短的多,最终保持在85±0.002 ℃,稳定性良好。具有响应快、误差小的性能优势。

4 结束语

本文以新能源汽车为对象,介绍了基于嵌入式控制器的硬件系统和基于模糊PID 的软件控制策略。给出了关键模块的电路图和程序代码。通过Matlab 对控制算法的仿真,分析了该控制策略的优势。