热管和风冷结合的动力电池组热管理系统

2023-03-23储志亮陶汉中李艳南姚瑶

储志亮,陶汉中,李艳南,姚瑶

(南京工业大学能源科学与工程学院,江苏南京 211816)

锂离子电池能量密度高、使用寿命长、无记忆效应,常在纯电动汽车和混合动力电动汽车中使用[1]。电动汽车运行时,锂离子电池根据需要充放电,功率大时可能导致电池组温度升高。锂电池组理想工作温度范围是20~50 °C,电池单体之间的最大温差不超过5°C[2]。

电池组通过电池热管理系统(battery thermal management sysytem,BTMS)实现电池组的热管理,提升BTMS 的系统效率,能降低电池组最高温度,提高电池组内部温度均匀性。电动汽车动力电池组的散热方式主要是风冷、液冷、相变材料冷却以及热管冷却[3]。风冷散热结构简单,散热效率较低;液冷散热结构复杂,传热速度快;相变材料冷却散热,导热速率低;使用热管导热散热,传热效率高,热流方向可逆,但会导致散热装置成本略有升高[4]。

PESARAN[5]研究了串行与并行通风对电池组散热效果的影响,发现在相同条件下,并行通风会有更好的散热效果。CHEN等[6]研究并行风冷通道的空气直冷方式下电池排列间距对散热效果的影响,发现电池排列间距与电池组最大温差成反比,最佳间距条件下,同不优化状态比,电池组最高温度降低3 K,温差范围收窄。

单一风冷方式有时难以满足大型电池组快速散热要求,为了实现快速散热,研究者们研究各种复合散热方式,其中就包含热管结合风冷的散热方式。

热管具有传热效率高、质量轻等优点,可根据空间要求制成不同形状换热器,已被广泛应用于各个领域。HAMIDREZA等[7]研究大容量锂电池组高倍率(8C)放电时采用热管的散热效果,发现在自然对流和强制对流条件下,电池最高温度分别下降了13.7%和33.4%。CHEN等[8]研究了脉冲热管在电池组的散热装置中应用时散热过程,发现脉冲热管中的二氧化钛纳米流体传热,成功地将电池组最高温度保持在可接受的范围内,温度均匀性得到改善。

空气冷却多采用直冷方式,即空气通过流道自然或强制流过电池组表面。湿度较高时直接冷却可能会结露。结露后的水会腐蚀金属部件,长时间腐蚀,可能降低电池包可靠性和使用寿命。

参照相关国家标准,整车厂对电池组热管理系统可靠性和电池组密封性的要求越来越高,空气冷却方式已逐渐不适用于高标准的电池组的热管理。本文提出热管与风冷结合的复合散热结构,充分发挥热管高导热和风冷结构简单的优点,提高电池组温度均匀性,减少外界空气湿度对电池组的影响。

1 模型描述

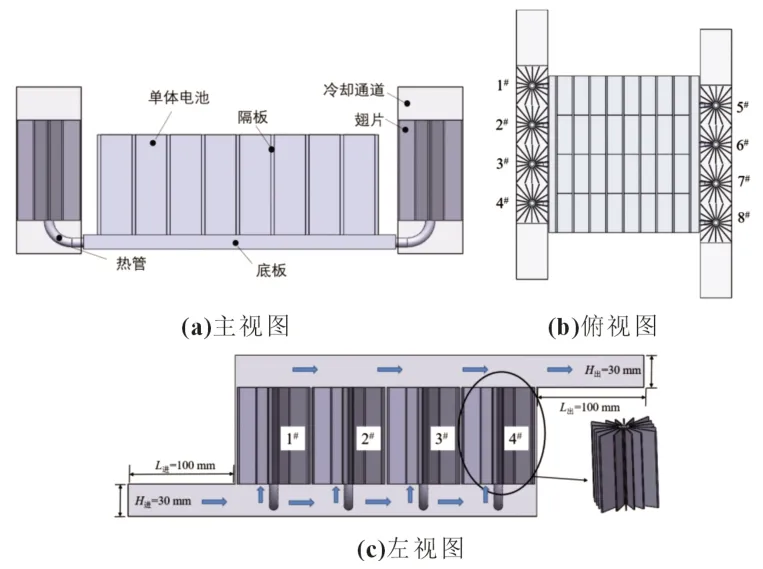

1.1 几何模型

电池组由32 只单体电池、热管换热器、隔板、铝质底板、矩形直翅片和Z 形风冷通道组成。单体电池4 列8 排,每排电池之间用隔板隔开,隔板厚度3 mm。直径为8 mm 的热管弯成L 形。热管蒸发段长270 mm,嵌在底板中;冷凝段,长110 mm,垂直放置在翅片芯中(多个矩形翅片360 度排列,围成一圈)。图1 是热管和风冷复合散热的电池组结构示意,图中编号为热管及翅片编号。电池工作时产热量及其他物性参数参见文献[9]。

图1 热管和风冷复合散热电池组结构示意

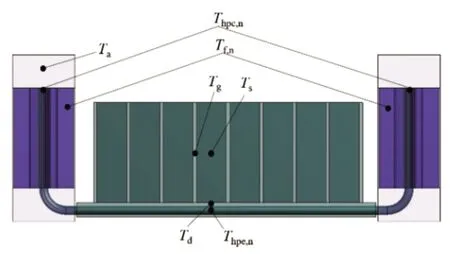

图2 是电池组测温点位置示意。Ts表示电池单体表面平均温度,Td表示底板平均温度,Tg表示隔板表面平均温度,Thpe,n表示热管蒸发段表面平均温度,Thpc,n表示热管表面冷凝段平均温度,Tf,n表示翅片平均温度,Ta表示环境温度。

图2 电池组测温点位置示意

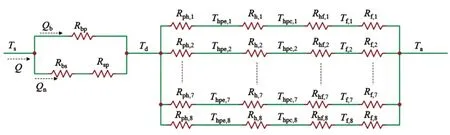

1.2 热阻网络模型

假设电池组与冷却通道外壁面均为绝热壁面,热量从单体电池传导给铝质底板,嵌在底板上的热管蒸发段获取底板热量,通过热工质蒸发把热量传送到冷凝段,热工质在冷凝段冷凝放热,冷凝段处在翅片阵列中心,可把热量通过传导、辐射方式传给翅片阵列,翅片周边存在流道输送的对流空气,可带走热量。这样,就把电池组中的热量用热管做桥梁,通过流道气体把热量传送到电池组外环境,散向周围。

为了便于建立热阻模型,设定电池组中单体电池热量分为两条路径传导至底板上。一条路径是热量Qb通过电池和底板直接接触传递;另一条路径是热量Qn从电池传递到隔板上,然后通过隔板传递到底板。

传递到底板的热量从热管的蒸发段传递至冷凝段,再传给矩形翅片,最终通过强制对流传递至电池组外部。热阻网络模型见图3。

图3 电池组热阻网络模型

可以看出,Q等于Qb和Qn之和,见式(1)。

式中:Q为电池的总产热量;Qb为电池组全部单体直接传递至底板的热量;Qn为电池组全部单体通过隔板传递至底板的热量;n为1#,2#,……,8#。

根据图3,总热阻Rt为各接触面的接触热阻与传热热阻之和,见式(2)。

式中:Rt为总热阻;Rbp为电池与底板之间的热阻;Rbs为电池与隔板热阻;Rsp为隔板与底板之间的热阻;Rph,n为底板与热管蒸发段之间的热阻;Rh,n为热管等效热阻;Rhf,n为热管冷凝段与翅片热阻;Rf,n为翅片的对流传热热阻。

根据文献[10],各部分热阻可以通过温差来计算,见式(3)。

式中:R为各部分的热阻;ΔT为温差;q为传递的热量。

热阻计算结果用量级表示可清晰地比较出各部分热阻大小,各部分热阻计算公式及量级见表1。

表1 各部分热阻计算及量级 K/W

1.3 电池生热率的确定

BERNARDI等[11]开发了电池产热的速率模型。电池产热量Q的计算见式(4)。

1.4 数值模型

1.4.1 条件假设

对复合散热方式的电池组进行仿真计算时,假设如下:

(1)假设冷却通道内的空气为不可压缩流体;

(2)假设电池是具有恒定产热速率和各向异性热导率的固体块;

(3)忽略电池内部辐射产生的热量;

(4)电池的物理参数不随温度变化而变化;

(5)环境温度不随时间变化。

1.4.2 数值方法

为了研究电池组温度场分布变化,数值计算采用稳态计算。初始温度设置为300 K,入口设置为风速入口,出口设置为压力出口,并激活抑制回流项。

电池组表面设置为绝热表面,没有热量传递到外部环境,各接触面设置为耦合边界条件。求解器中的压力和风速耦合方法采用SIMPLE算法求解离散化方程,动量、湍流动能、湍流耗散率以及能量方程的的离散方法均采用二阶迎风方程格式,连续方程和能量方程迭代残差设置为10-6,在保证解的正确性的前提下提高收敛风速,湍流方程选择k-ε模型[12]。

式中:ui为雷诺平均风速;ρa为空气的密度;k和ε分别为湍动能和湍动能耗散率;μ和μt分别为分子动力粘度系数和湍流动力粘度系数。

k-ε湍流模型的参数是Cμ、σk、σT和σε。k-ε湍流模型中参数的典型值描述为[12]:

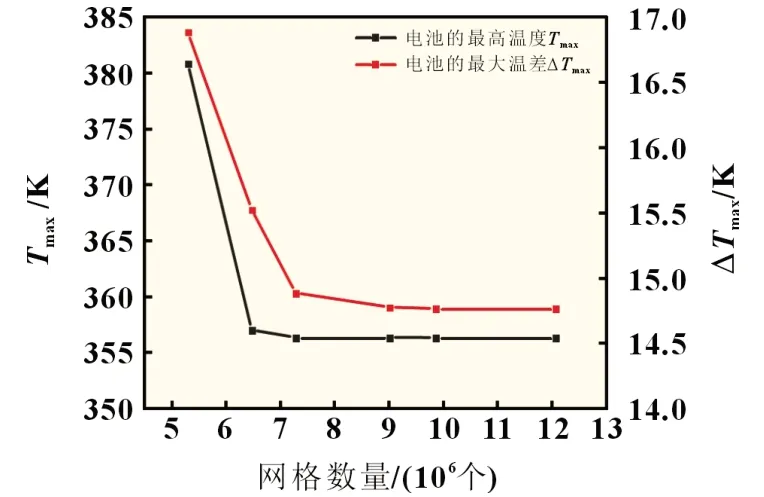

1.5 网格独立性验证

采用稳定后的电池组的最高温度(Tmax) 和电池组最大温差(ΔTmax) 验证,如图4 所示。当网格数量从902 万增加到1 208 万时,Tmax和ΔTmax分别变化0.28% 和0.3%。因此,使用网格数量为902 万的网格模型可以满足计算精度。

图4 网格独立性验证

1.6 CFD 模型验证

为与CHEN等[13]的实验结果进行对比,仿真时设置与实验相同的初始条件。实验参数以及结果分析可参阅文献[13]。通过设定与实验相同的3、3.5 和4 m/s 三种不同入口风速,比较电池组最高温度和最低温度的仿真值与实验值的误差,验证仿真模型正确性。仿真和实验数据见图5。

图5 仿真结果与CHEN等[13]的实验结果对比

由图5 可见,最大和最小温度误差分别小于2%和1%,这个数据与实验结果吻合良好,CFD 模型得到验证。

2 结果与讨论

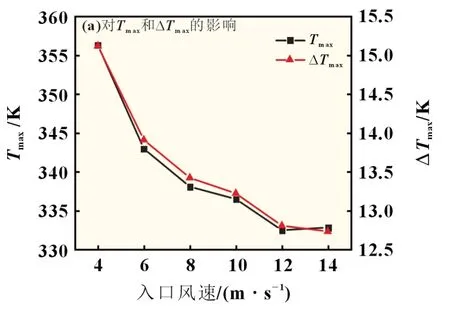

2.1 入口风速影响

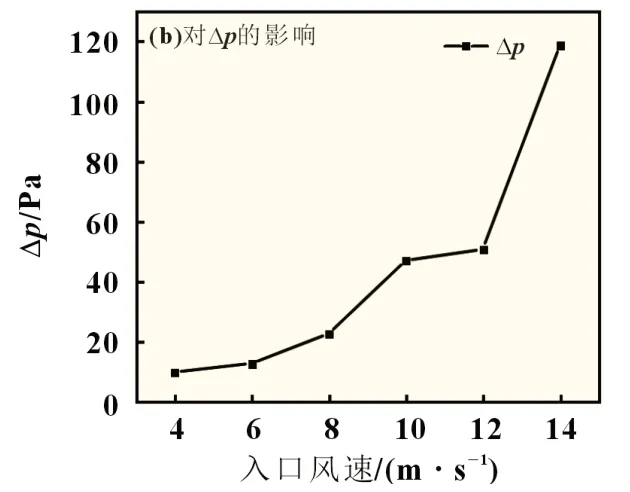

本节中,入口温度设置为300 K,入口风速设置为4~12 m/s,计算时,每次变化增加2 m/s。研究不同入口风速对稳态Tmax和ΔTmax的影响。图6(a)描述了稳定后不同入口风速下电池组的Tmax和ΔTmax的变化。随着入口风速增加,Tmax和ΔTmax逐渐下降。当风速达到12 m/s 时,Tmax下降了28.6%,ΔTmax下降了15.3%。入口风速增加到14 m/s 时,进出口压差(Δp)随风速的变化见图6(b)。从图中可以看出,当入口风速大于12 m/s 时,Δp从50.66 Pa上升到118.55 Pa,增加了133.99%。

图6 入口风速对温差和压差的影响

图7 是冷却通道X-Z截面的风速分布,由于流速和压力升高极快,靠近入口处的翅片实际上已短路,热量被聚集在冷却通道中。因此,优化冷却通道中的流场对于增强复合结构传热能力至关重要。计算后,入口风速为12 m/s 时,散热效果最佳。但增加入口风速并不能完全使Tmax和ΔTmax满足设计要求,需要对隔板材料和通道入口形状进行改进。

图7 冷却通道X-Z 截面的风速分布

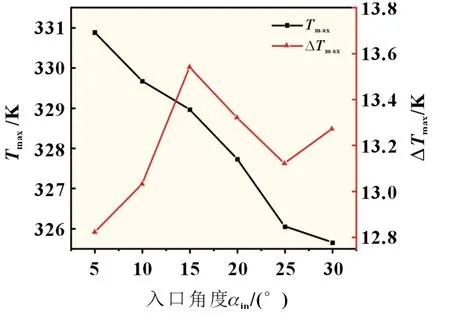

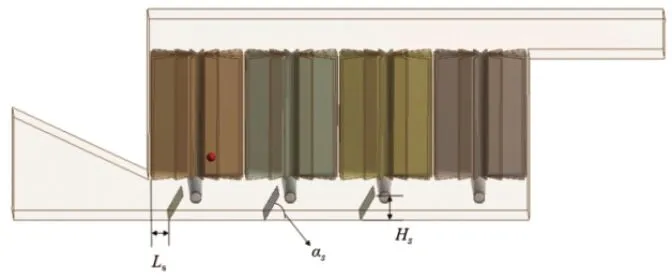

2.2 入口角度影响

除了冷却通道入口风速外,入口角度也会影响电池组的热量传导效果,选择有角度的入口可以增加进风口的截面积,从而增加进入系统的风量。初始入口角度设置为5 °,每次增加5 °,一直增加至30 °。考察不同入口角度对系统散热性能影响。入口角度变化几何模型见图8。

图8 入口角度变化几何模型

图9 是入口角度对电池温度影响。图中可见,电池组Tmax随着入口角度升高而降低。ΔTmax随入口角度变化与Tmax不同,随着入口角度增加,电池组Tmax降低,与入口角度为0°相比,当入口角度为25 °时,Tmax下降了5.23 K,但ΔTmax增加了0.45 K。这是因为增加入口角度,增加了进入通道的空气量,散热效果好,热量被迅速带走,Tmax下降。通道压差与风量增加成正比。

图9 入口角度对电池温度的影响

通道出口附近翅片的传热系数增强,入口附近三个散热翅片的传热系数变化不大,导致ΔTmax增大。当入口角度为30 °时,压差比25 °时增加了74.3 Pa,且Tmax仅下降了0.02 K,ΔTmax升高0.05 K,所以选择25 °作为优选入口角度。并且发现改变入口角度并不能有效的降低ΔTmax,ΔTmax最小12.8 ℃,仍然不满足温差小于5 ℃的设计要求。

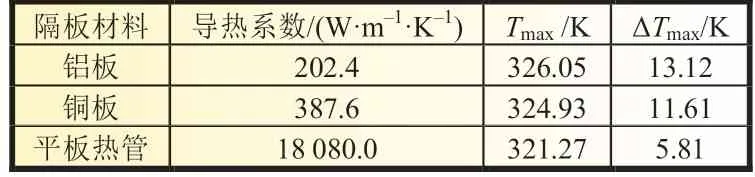

2.3 隔板材料影响

提高风速和改变入口角度可以有效降低电池组的Tmax,但对降低ΔTmax没有明显效果。这可能是电池之间隔板导热系数小,热量不能快速通过隔板传递到底板,还存在热量累积造成高温的部位。尝试选择不同导热系数隔板来降低电池组ΔTmax,解决此问题。

热仿真选择了铝板、铜板、平板热管做隔板,研究他们对温差的影响。平板热管导热系数为18 080 W/(m·K)[14],仿真结果见表2。

表2 隔板材料对电池组温差的影响

从表2 可以看出,隔板的材料对电池组的最高温度和最大温差影响显著。与隔板材料为铝相比,当隔板为铜板时,电池组最高温度下降2.1%。最大温差下降了11.6%。将隔板换成平板热管后,电池组最高温度比铝质隔板下降了9.0%,最大温差下降了55.7%,仅为5.81 K。这是因为平板热管与铝板比,导热系数大,热阻小。后续研究选用平板热管作隔板。隔板为平板热管的温度场见图10。

图10 隔板为平板热管的温度场

2.4 扰流板影响

2.4.1 扰流板与热管位置

当风速为12 m/s,入口角度为25°,隔板为平板热管时,Tmax和ΔTmax分别为321.27 和5.81 K。ΔTmax仍未达到小于5 ℃的设计要求。由图1(b)可知,1#~4#翅片与5#~8#翅片分列电池组两侧,对称布置,传热条件相同,传热系数相近,所以翅片1#~4#的温度变化趋势与翅片5#~8#应一致。

图10 中,翅片1#最高温度达到314.66 K,随着翅片位置与通道入口处之间距离增加,温度逐渐降低,最远的翅片4#温度306.51 K,是同排中最低。传递至翅片1#~3#的热量未能快速散出,导致电池组传热系数和温度均匀性受到影响。

为了降低Tmax和ΔTmax的值,在通道内,增加了3 片扰流板,扰流板厚度为0.1 mm,以改变冷却通道内的流场,添加扰流板后的电池组几何模型见图11。仿真时,改变扰流板位置、角度和高度,探究其对传热系数的影响。

图11 添加扰流板的物理模型

扰流板高度Hs和倾角αs分别设置为12 mm 和50 °。扰流板放置在翅片中心左侧位置,距翅片边缘的距离Ls可调整,调整范围在5~50 mm,调整时,每次增加10 mm。

图12 给出了扰流板位置变动对电池组温度影响结果。当Ls为5 mm 时,Tmax最小,为317.01 K,ΔTmax较小,为5.29 K。当Ls为35 mm 时,Tmax和ΔTmax均降低,扰流板位于热管正下方,阻挡热管下方冷却通道内的气流,通道内压差增大。

图12 扰流板位置变动对电池组温度影响

后文讨论均基于Ls为5 mm。电池组冷却通道为两组,分别放置在电池组侧面。理想状态下,认为这两组通道内的初始条件和传热过程相同。这样就简化成扰流板在单个冷却通道中位置变化对传热影响。

图13 是扰流板位置变化对翅片传热影响的仿真结果。当Ls<35 mm 时,扰流板离热管较近时,翅片1#传热系数变小,翅片2#传热系数变大。当Ls>35 mm 时,扰流板离热管更近,包围该热管的翅片1#的表面传热系数变大,翅片2#的传热系数变小,翅片3#和翅片4#之间传热系数变化不明显。

图13 扰流板位置对翅片表面传热系数的影响

扰流板靠近热管时,流经热管下部的空气量减少,流经热管上部空气增多,假设流经冷却通道空气总量是恒定的,分流给翅片3#和翅片4#的空气量不足,传热系数会变小。

提高各翅片表面传热系数的均匀性对降低ΔTmax有重要作用。为了进一步降低ΔTmax,继续研究扰流板对翅片表面传热系数的影响。

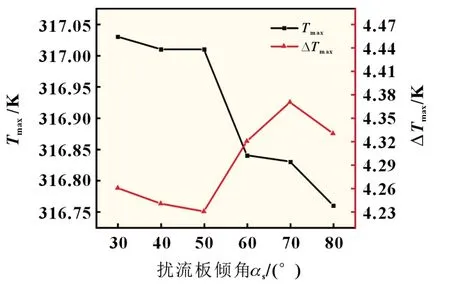

2.4.2 扰流板角度影响

变化扰流板角度对翅片表面传热有影响。Hs保持稳定在12 mm,角度αs从30 °增加到80 °,变化时,每次增加10 °。图14 是扰流板角度变化对电池组温度影响的仿真结果。角度增大,散热效果变好。当角度大于60 ° 时,Tmax继续减小,ΔTmax增大。这不利于电池组温度均匀性,Δp上升7.5%。通过比较,αs为60 ° 时电池组温度最均匀,此条件下,Tmax和ΔTmax分别为316.84 和4.32 K。与角度30 °的仿真结果相比,Tmax降低了0.17 K,所以优选扰流板角度为60°。

图14 扰流板角度变化对电池组温度影响

2.4.3 扰流板高度影响

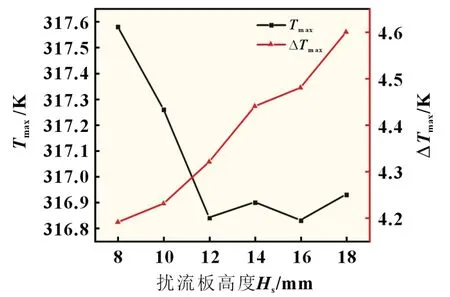

扰流板高度变化对电池组温度也有影响。高度Hs起点值设定为8 mm,最大值设定为18 mm,期间,每次调增2 mm。图15 是扰流板高度变化对电池温度影响的仿真结果。当Hs增加到12 mm 时,Tmax不再继续下降,ΔTmax逐渐上升。随着Hs增大,Δp变大,所以优选Hs为12 mm。此时,Tmax为316.84 K,比Hs为8 mm 时低0.74 K。

图15 扰流板高度变化对电池组温度影响

图16是Hs为12 mm 时,翅片位置变化时表面传热系数变化的情况。从图中数据看,12 mm 也是传热效果较好的最适合的扰流板高度。

图16 扰流板位置对翅片表面传热系数的影响

3 结论

本文设计的热管和风冷结合的复合散热结构的电池组,通过CFD 仿真计算,分析Z 形冷却通道中的入口风速、入口角度、隔板材料以及添加的扰流板的位置、高度和倾角等变化对电池组散热效果的影响,并优化了各部件的相关参数。

仿真结果表明,当通道入口角度为25°,风速12 m/s 时,采用平板热管做隔板,增加扰流板(Ls为5 mm,αs为60°,Hs为12 mm),电池组散热能力得到了显著提高,与优化前相比,电池组的最高温度和最大温差分别降低了26.8%和65.9%。