储能电池模组双向主动均衡系统设计

2023-03-23王珊珊段续皇任晓平孙金磊

王珊珊,段续皇,任晓平,孙金磊

(1.上海船舶设备研究所,上海 200031;2.南京理工大学 自动化学院,江苏南京 210094)

近年来,由磷酸铁锂电池构成的储能系统被广泛应用于发电、输电、配电和用户侧等电力领域[1]。人们在享受储能电池系统带来的时间和空间上的能量利用便利的同时,也受到磷酸铁锂电池电量不均衡造成的功率和容量损失的困扰[2]。其主要原因可以归结为两类[3]:一类是电池生产制造过程中的一致性造成的性能差异,另一类是由于使用环境温度造成的性能参数不一致。长期循环使用的电池组,其模组内一致性制约了电池模组的可用容量。虽然模组内的电量不均衡可以通过一些手段改善,但模组间由于缺乏能量转移路径而造成储能系统整体性能衰退是限制电池储能系统进一步推广的重要限制因素[4]。

为了解决上述问题,对电池电量进行均衡是常用的提升电池组性能手段[5]。从能量流向角度可以分为能耗型均衡和非能耗型均衡两类。能耗型均衡一般采用电阻作为能量泄放元件,将电池能量以热能形式消耗,从而降低被均衡电池电量[6]。这种方法虽然结构简单、便于控制、成本低,其缺点也很明显,只能对电池进行放电均衡,而且产生的热量无法及时消散将造成热安全隐患。非能耗型均衡则是将能量从高电量单体向低电量单体转移,保持整体电量一致,与能耗型均衡相比,减少更多能量损失,但增加了系统成本[7]。常用的拓扑结构包括开关电容结构、Buck 电路结构、Boost 电路结构、Buck-Boost 电路结构,以及基于变压器的隔离DC-DC 变换结构等[8]。本文在调研现有储能电池系统电池管理系统设计的基础上,以12 单体串联模组作为研究对象,探索模组间能量转移电路及均衡控制方法,实现模组间能量双向转移,改善模组间的电量一致性,从而提升电池储能系统整体性能。

1 储能电池模组双向主动均衡设计方案

为了实现电池模组之间的能量传递,采用双向反激拓扑电路作为能量转移载体,驱动、采样和控制电路等示意图如图1 所示。

图1 总电路结构

图1 中电路所具备的功能包括:(1)电池模组端电压采样;(2)电池模组荷电状态(State of Charge,SOC)估计;(3)依据SOC的均衡时间计算;(4)基于脉宽调制(Pulse Width Modulation,PWM)的开关器件驱动。

1.1 均衡主电路设计

本文以12 单体串联构成的电池模组之间的能量转移为例设计均衡主电路。12 节磷酸铁锂电池模组电压范围是36~44 V。考虑到双向均衡的快速性,主电路的最大均衡电流Imax=5 A,开关管频率为30 kHz,均衡的额定功率Po=55 W,反激变压器的变比n=1,按照工作在断续模式下设计。

工作在临界连续时,最大占空比Dmax如式(1)所示:

式中:V1、V2为两电池组可能出现的最小电压;VD为二极管正向导通压降。因为其均衡的最大电流为5 A,所以在最大占空比下达到最大初级电流的电感值L如式(2)所示:

式中:Δt为一个周期内开关管开通时间;ΔI为一个周期内初级电流的变化量,这里数值上就等于最大均衡电流;f为开关管频率。

次级电流有效值I2如式(3)所示:

根据变压器的损耗限制面积乘积公式(4)得出变压器磁芯面积乘积的最小值。

式中:Aw为磁芯的窗口面积;Ae为磁芯截面;ΔB为最大磁通密度摆幅,工作频率在50 kHz 以下时,磁感应强度摆幅为0.16 T 左右是为了避免在瞬态时磁芯进入饱和;K2为系数,可取0.006;查阅手册可得,采用EI50 磁芯AP=5.2149 cm4(带骨架),为了防止出现导线绕不下的情况,选取的磁芯比较大。磁芯截面积Ae=219.04 mm2;窗口面积Aw=238.08 mm2;有效体积V=21.6 cm3。

变压器的匝数N由式(5)可得:

气隙长度δg由式(6)可得:

式中:μ0为真空磁导率,取4π×10-7Wb/A·m。经计算δg取0.118cm。

在频率30 kHz 下穿透深度δ 由式(7)可得:

则导线可取的最大直径为0.883 4 mm。

变压器初级有效电流I1由式(8)可得:

J取4 A/mm2,导体截面积2.058/4=0.514 5 mm2,选取直径D1为0.8 mm(<0.883 4 mm)绝缘铜导线。变压器次级绕组导线尺寸:J取4 A/mm2,导体截面积2.02/4=0.500 mm2,选取直径D2为0.8 mm(<0.883 4 mm)绝缘铜导线。

在本文中,绕制的变压器电感的计算值是149 μH,实测电感值为145.276 和144.099 μH,交流阻抗分别为513.68 和504.18 mΩ。变压器参数的计算值与实际值之间的差值较小。

1.2 电压采样电路设计

电压采样电路的作用是将模组电压信号转换成单片机可以识别的信号等级。本文采用霍尔电压传感器实现电压变换,其结构示意图如图2 所示。

图2 霍尔电压采样电路

其中,宇波模块CHV-25P 是霍尔电压传感器。宇波模块需要±15 V 供电,作用是采集两电池组的开路电压并输出对应的采样电压。宇波模块的原边额定电流10 mA,对应输出额定值为25 mA。因为采用的电池组的最高电压为44 V,所以根据原边的额定电流可得出电阻R3 可取4.7 kΩ,此时电压传感器的测量范围为0~49.5 V。因为采样得到的电压需要被单片机进行AD 转换且单片机的基准电压为5 V,所以采样得到的电压最高不超过5 V。根据额定的输出电流值可以得出R6 可取200 Ω。运算放大器LM358 接成电压跟随器起到了高阻隔离的作用。

1.3 PWM 驱动电路设计

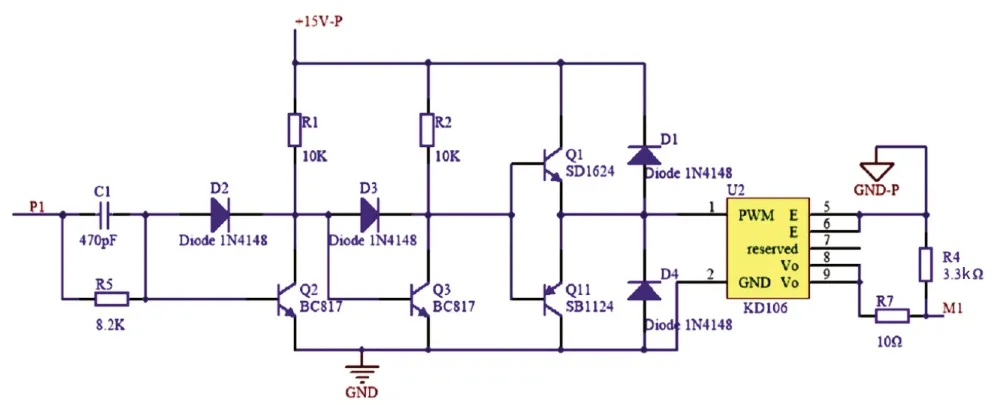

在本文所给出的双向反激均衡方案中,PWM 信号由单片机产生,其功率驱动电路如图3 所示。

图3 驱动电路

该驱动电路可以分为三个部分:升压电路、扩流电路和隔离电路。电容C1 是加速电容,作用是当P1 信号为高时,电路中可以快速的产生较大的电流,加快三极管Q2 导通;当P1为低电压时,可以使三极管Q2 的基极电压为负,加速三极管Q2 的关断。三极管Q2、Q3 的作用是提升PWM 信号的电压值。三极管Q1 和Q11 组成了图腾柱式电路作用是扩流。KD106 模块由隔离变压器、放大器和负电源组成,不仅可以实现信号隔离,而且还能够输出负电压,实现可靠关断。电路供电为15 V,输入是单片机5 V 的PWM 驱动信号,输出具有带载能力的隔离驱动信号。

1.4 单片机控制电路

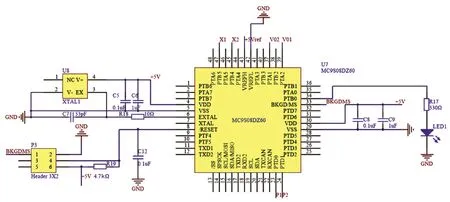

本方案中的控制核心为飞思卡尔MC9S0SDZ60 单片机,其电路如图4 所示。

图4 单片机电路

图4 中,U8 是有源晶振,工作频率为2 MHz,作用是为单片机提供时钟。P3 是单片机的烧写口,实现程序烧写。U7是单片机,需要5 V 供电。其中,电容C6、C9 用于低频滤波;C5、C8 则是用来抑制高频噪声。PTA1 和PTA2 是采样电压的输入口,完成A/D转换;PTD0 和PTD1 是PWM 的输出;PTB4 和PTB5 是作为I/O 口输出高低电平,用以控制光电隔离器U6。为了实现隔离和电压信号采集,选用光电隔离器AQW212 构成开关切换电路。

2 模组间均衡控制流程

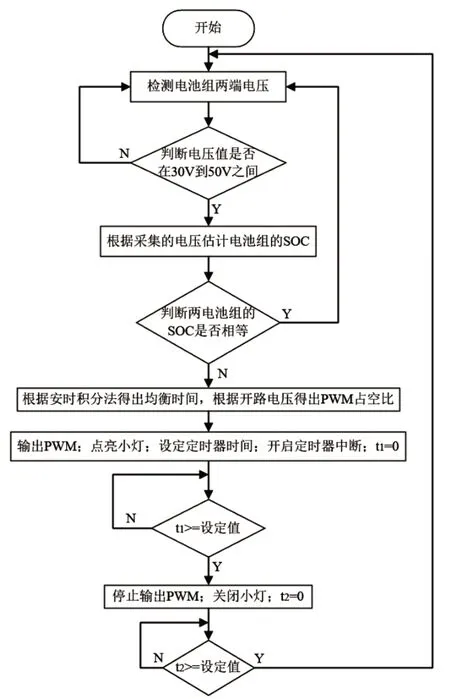

在硬件电路的基础上,结合采集到的电压和所获得的初始SOC进行模组间的能量转移,其程序流程如图5 所示。这里假设模组内单体具有较好的容量和电量一致性,将单体开路电压与SOC对应关系曲线推广到串联电池模组和模组SOC的对应关系,以便进一步分析。

图5 主程序流程图

系统启动后,首先利用单片机A/D 转换实现电池模组电压采集。根据模组开路电压与SOC之间的非线性对应关系,获取电池模组的当前状态SOC。对比两电池组的SOC值来判断是否需要均衡。如果两者相等,则不需要均衡。如果两者不等,则需要对其进行均衡。均衡过程中采用安时积分法累积计算转移的电量。当需要均衡的时间t1与实际均衡时间一致时均衡操作完成。

3 电池模组均衡实验验证

3.1 电池参数

实验中构成串联电池模组的电池单体如图6 所示,其参数为:标称电压3.2 V,额定容量5 Ah,最大充放电电流5 A,上限截止电压3.65 V,下限截止电压2.5 V,内阻8 mΩ。设置初始的SOC不一致为20%,被充电电池组1的SOC为30%,放电电池组2的SOC为50%。

图6 单体电池实物图

3.2 均衡实验验证

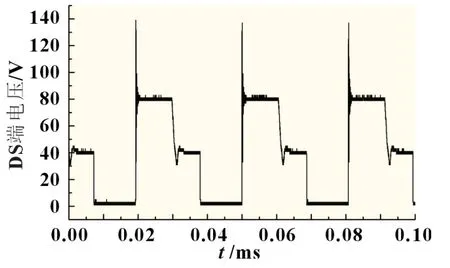

利用所设计的均衡电路对两个串联电池模组进行均衡,PWM 占空比40%时开关管的GS 和DS 两端的电压如图7、图8 所示。

图7 开关管GS端电压

图8 开关管DS端电压

从图8 中可以看出,RCD 吸收电路可有效减小变压器线圈漏感所引起的尖峰。

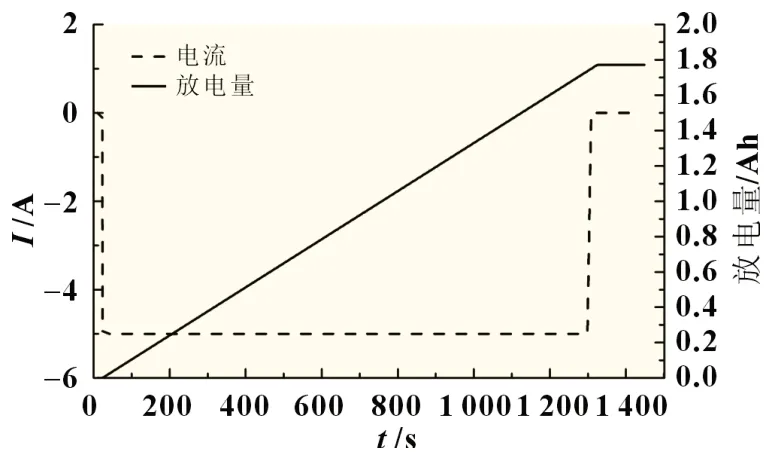

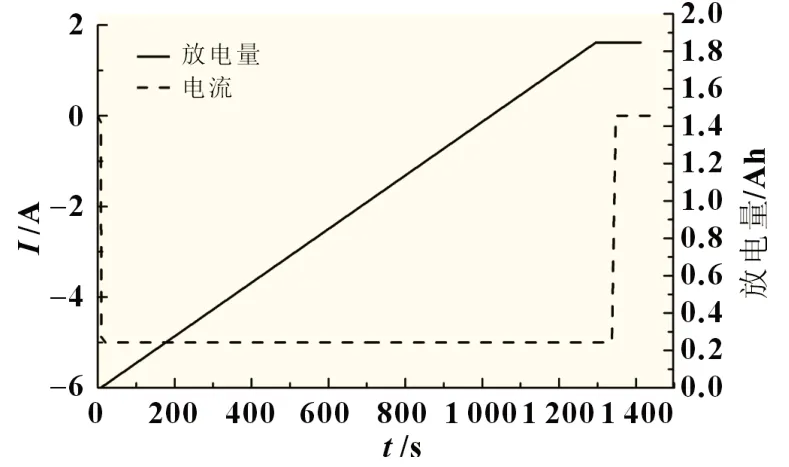

为了验证均衡后两个电池组的电量一致性,分别对两个电池组进行1C(5 A)恒流放电实验,考察电池组可放出的电量。两个电池组放电过程的电流与电量曲线如图9 和图10所示。

图9 电池组1放电过程电流和电量曲线

图10 电池组2放电过程电流和电量曲线

电池组1 放出的电量为1.77 Ah,根据长时间静置开路电压曲线对应关系得到电池组1的SOC为35.4%,电池组2 的实际放出电量为1.85 Ah,其对应的电池组SOC为37%。可以看出电池组SOC差值由初始的20%缩减到均衡后的1.6%,证明了所提出的均衡能量转移系统及控制方法能够有效提升电池组SOC一致性。

4 结论

针对目前磷酸铁锂电池构成的储能电池模组,其模组间的电量不均衡导致电池储能系统可用容量衰退的问题。本文提出了12 单体串联电池模组间的双向主动均衡电路及控制方法,设计了反激变换器实现双向能量转移。搭建了电池均衡实验测试平台,实验结果表明,所提出的均衡电路可以改善电池组电量不均衡,电量不均衡从初始的20%降低到1.6%。