离心泵叶顶泄漏涡结构特性研究

2023-03-23李帅

李 帅

(中国石油大庆石化分公司炼油厂,黑龙江大庆 163000)

1 研究背景

离心泵被广泛用于各种送水设备中,由于叶顶间隙的存在,离心泵产生泄漏流不可避免,泄漏流的大小将直接影响离心泵的扬程和输送效率,还会引起运行振动的增加,对系统安全构成严重威胁。为了减弱泄漏流导致的振动对系统的影响,有必要对各种工况下泄漏涡的结构特性和轨迹进行研究,确定离心泵的最佳工作区间。

相关数据显示,叶顶间隙是造成泄漏涡的主要原因,不仅影响系统安全,还会降低设备性能,但我国关于泄漏涡的专项研究开展的较少,流量与泄漏涡之间的关系还有待进一步探索。本文对不同工况下流量、泄漏涡、泄漏流三者间的关系进行研究,探索泄漏涡的产生原因和变化情况,以实验数据为基础改进泄漏涡轨迹的预测模型。

2 计算模型和数值方法

2.1 计算模型

本次研究所采用的离心泵主体结构如图1 所示,主要部件有进口管、半开式叶轮和无叶扩压器等,其叶顶间隙为1 mm。

图1 试验泵

2.2 试验系统

本次研究在水利闭式实验台上进行,实验台各项数据的测量误差为±1.50%,试验台的结构原理见图2。在水流进出口采用高精度压力传感器对水压进行测量,沿圆周方向均匀分布4 个测压孔,将压力平均值作为最终测量结果。电磁流量计用来测量水路的流量,水泵与电机之间安置扭矩转速仪,实时测量扭矩。采用变频器调节电机的转速,保证转速达到各种工况下水泵的运行要求。

图2 试验台结构

2.3 数值计算方法

数据的计算和分析基于ANSYS CFX 有限元分析软件进行,采取标准流体力学计算公式计算流体信息,采用标准湍流模型预测流体的流动,这一模型在水利输送实验中具有很好的适应性,预测结果能够满足试验要求,对叶顶泄漏涡的轨迹预测能够达到一定精度。进口与出口均按照质量流量计算,边界条件设置为无滑移壁面,旋转与固定部件的边界条件设置为刚性体。

2.4 网格划分

为了兼顾计算准确性与计算效率,本次有限元分析中过流部件的选择六面体网格,叶片选择O 形网格,这次计算结果的准确性主要取决于间隙层的计算,需要在间隙层设置20 个网格节点。叶轮作为本次计算的主要部件,将其网格数划分为610万,进口管和无叶扩压器作为本次计算的次要部件,网格数划分为59 万和62 万。为了达到湍流模型的需要,将叶片壁面y+设置为2.8。各部件网格划分完成后的有限元模型如图3 所示。

图3 离心泵网格

3 计算结果分析

图4 为0.93 叶高时的旋涡强度分布,通过漩涡的强度能够识别其轨迹,但轨迹曲线难以辨认,图中红色部分为漩涡的主要区域,假如图中直线部分为其轨迹,将其方向用黑色箭头标出,叶片用红色直线标出,二者之间的夹角为漏角α。这时在不同工况下其夹角的数值发生很大变化,高负荷工况下夹角大小为13.8°,随着负荷的降低,叶片流经的流量减小,旋涡轨迹向邻近叶片的流动趋势加大,发生漩涡的位置更早,当流量达到设计工况时,漏角α 为26.1°,在叶片进口处即产生旋涡。流量进一步降低后,漏角α 持续增大,最大值可达到35.7°,这时除了在叶片吸力面产生漩涡外,还产生了二次或三次漩涡,主要集中于区域A。这是因为叶片前端的溢流会形成高压区B、产生高强度漩涡区C,前端溢流与泄漏涡共同作用产生了回流涡。

图4 叶尖泄漏流93%叶高旋涡强度分布

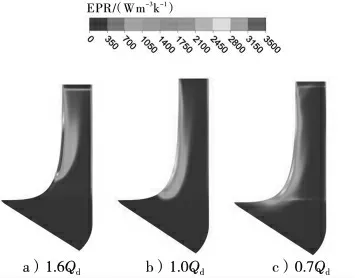

图5 与图6 显示了该离心泵的EPR 分布,红色区域为泄漏涡的作用区域,蓝色区域为不受泄漏涡影响的区域。由图可知,红色区域主要分布在两个范围内,一是叶顶间隙处,这里的水流受较大的压差作用产生泄漏流,如图5 与图6 中叶顶间隙处产生了极强的旋涡;二是泄漏流在流道内与主流共同作用形成泄漏涡,这也是受到叶顶间隙处泄漏涡的影响,是水流的能量向后扩散造成的,进而影响到流道内部,在大流量工况下这种现象更加明显。这时泄漏涡的能量明显增强,但能量更加密集,叶顶间隙处的泄漏,影响面积变小,当系统流量降低时,叶顶间隙处的泄漏涡与流道的泄漏涡位置分离,虽然能量有所降低,但影响面积变大。

图5 叶轮轴面EPR 分布

图6 93%叶高EPR 分布

4 结论

本文研究了不同工况下离心泵叶顶泄漏涡的结构特性,通过对泄漏涡的位置和轨迹进行分析,得出下列结论。

(1)大流量工况下,不仅在叶顶间隙处会形成泄漏流,而且叶片尾缘处的泄漏流可以穿过相邻叶片间隙再次形成泄漏流,起到加强泄漏流的作用。小流量工况下,泄漏涡的形成机理较为复杂,泄漏涡呈现向外扩散的趋势,直至达到相邻叶片进口处才会破碎,形成溢流,进而引发通道涡和回流涡。

(2)叶顶泄漏流的出现与叶顶间隙有直接关系,在叶片后方形成泄漏涡,小流量工况下叶片边缘处的水流产生回流现象,回流与溢流同时存在,大流量工况下泄漏涡引起的泄漏流会流经后一片叶片的叶顶间隙,形成二次甚至三次泄漏流。

(3)偏离设计工况时叶轮内部水流能量发生改变,大流量工况下,泄漏流的能量密度集中,流速增大,但泄漏流与主泄漏涡区域相重合,影响面积变小,发生区域位于远离叶片顶端的地方。小流量工况下,泄漏流的能量密度变小,流速降低,泄漏流与主泄漏涡区域分开,影响面积变大,发生区域位于临近叶片顶端的地方与回流密集区域。

(4)改进后的模型精确的设置了叶顶间隙处的流速,考虑工况变化情况对流速的影响,优化了原模型使用平均速度进行计算的结果,通过加入速度比值进一步提高了系统精度,增加了预测范围。这表明改进后的模型在预测精度与预测范围方面全部优于原模型,可以对泄漏涡的形成和轨迹进行精确预测。