物料搬运操控系统及方法

2023-03-23郑毅斐靳少朋张世杰崔学强

郑毅斐 靳少朋 张世杰 袁 楷 崔学强

北京起重运输机械设计研究院有限公司 北京 10007

起重机在物料搬运过程中承担了工厂车间的生产、运输等重要环节。起重机由升降、小车、大车等机构组成,各机构均可往复运行,实现对目标物体的三维层面(坐标轴的x轴、y轴、z轴)搬运。操控系统主要包括主令控制器、可编程逻辑控制器、变频器等,操控方式主要是本地操作台、遥控器等,运行时根据操作人员目测现场状况控制各操作机构。这种常规方式较大程度依赖现场操作人员的熟练度和安全意识,在普通生产制造、检修维护等车间大范围应用。目前,也有增加了提高吊具抓放精度和定点移动功能的操控系统,但依然依靠手动操作运行。在现今的先进制造车间越来越追求安全、智能、高效、全自动的应用理念下,该操控系统有较大的提升空间。

1 背景阐述

1.1 现有先进搬运系统

现在已有成功应用在散料联合储库的全自动、智能化起重机搬运系统,其技术特点主要包括以下几点:

1)位置检测及校验装置 定位起重机各运行机构,建立三维坐标并可自行校正数据;

2)物料扫描与检测装置 扫描散料三维图像与监控料口状态;

3)远程控制台与视频监视装置 可改善操作环境;

4)自动化运行功能 根据扫描数据和软件设置自动运行;

5)服务器 运行自动运行软件和数据存储实体;

6)抑制吊物摇摆的调速算法 增加设备运行安全性。

7)远程在线故障诊断 提高故障响应效率。

以上技术特点的很多基础层面均可在智能制造车间的应用场景借鉴应用,如位置检测及校验装置、远程控制台与视频监视装置、抑制吊物摇摆的调速算法、远程在线故障诊断等。然而,上层智能化、自动化技术方面则需要重新设计,以适应具有本质区别的搬运目标和搬运任务,同时还要新增一些本场景下实际需要的功能、系统。

需要注意的是,上述先进系统是为适应搬运散料而设计的,自动运行时其运行逻辑为:位于投料口的传感器实时监测料口情况,相关软件判断需要投料时,依据起重机上物料扫描装置扫描出的存储区散料三维图像,决定抓料坐标,依靠小车上的称重装置判断抓取状态,再使用自动运行功能前往投料,如此往复。

1.2 智能制造车间应用差别

对上述搬运散料进行比较,智能制造车间应用场景下的搬运系统与其有着诸多差别。首先,搬运目标有差别,制造车间多为类型一致的固体工件,故相应搬运抓具、目标物料抓放精确对接以及是否到位的判定方法都有较大区别。

其次,智能制造车间与散料联合储库相比,其工作区及存放区会有人员或车辆不定时进入,这对起重机的运行逻辑影响较大,故应具备对人员或车辆实时探测并立即做出响应的功能。

最后,智能制造车间起重机的运行目的与现有搬运系统不同,散料联合储库的目的是抓投料,围绕此需求设计运行逻辑;而智能制造车间最核心的目的是服务加工,如待加工和已加工的工件通过起重机吊进或吊出加工区再分开集中暂存,故其运行逻辑是围绕服务加工展开。由此可见,智能制造车间的起重机已从传统意义上的单机运行发展成为搬运系统的概念,成为整个生产链中更重要的一环。

综上所述,现介绍一种在智能制造车间应用场景下可解决与现有先进搬运系统技术的搬运目标、运行目的和逻辑有较大差别的问题,以及增加了对人员、车辆等实时探测,并立即做出响应的安全监测功能的新型物料搬运操控系统及方法。

2 操控系统详述

2.1 系统逻辑及组成

该系统依据智能制造车间实际情况设计,其自动运行时的循环运行逻辑为:当起重机当前状态为空闲时,管理调度控制系统下发给起重机去指定位置取/放的搬运任务,可编程逻辑控制器内的自动运行功能将管理并控制起重机执行,完成任务后反馈给管理调度控制系统,再标记起重机状态为空闲,期间在起重机运行时空间安全管理系统提供整个工作空间的实时警戒、安全管理,保障运行安全。若起重机正在执行任务则新任务依次排列,待当前任务执行完成却遇任务执行受阻(如超载等情况),该任务将搁置等待人工处理,继续执行队列任务。同时,上级厂级集控站拥有权限修改任务队列排序及中断自动运行。

物料搬运操控系统的组成包括全自动模式和非全自动模式。全自动模式主要包含服务自动运行的管理调度控制系统和空间安全管理系统,管理调度控制系统主要有三维坐标系下的各区域点位坐标标记、新增搬运任务生成、当前任务管理、历史任务记录等功能;空间安全管理系统主要有激光3D扫描设备实时扫描下的静态障碍规避、动态障碍警告规避、高精度扫描对接等功能。以上2系统都与控制起重机各机构运行的可编程逻辑控制器相通讯,并实时交换数据保障运行。非全自动模式即包含了操作台、遥控器、远程操作台等传统手动控制方式。物料搬运操控系统组成如图1所示。

图1 物料搬运操控系统组成简图

2.2 系统关键功能

2.2.1 管理调度控制系统

管理调度控制系统为运行于可24 h不间断运行的服务器上的计算机软件系统,与起重机、加工设备、厂级集控站通讯连接。智能制造车间起重机的基本任务是将指定工件从指定位置1搬运至指定位置2,该系统可记忆历史搬运工件的存放位置、不同类型工件的存放数量等,可大量减少人工的手动录入数据工作。该系统是整套操控系统及方法的顶层指挥,专门针对智能制造车间物料的堆放形式和存放要求所设计开发,负责搬运任务调度、信息传输等为实现智能制造车间起重机自动运行的各项数据支持。运行逻辑是首先人工根据工艺流程预设搬运任务类,结合存储记忆的以往搬运工料的存放位置和同时接收到的加工区及更高级厂级集控站发出的任务指令,再考虑起重机当前运行状态,最终给予起重机分配搬运任务。可在自动运行下依据所记忆的同类型工件存放位置,当有从加工区取工件存放需求时,指挥起重机前往加工区吊取后放置于该位置或新的空置区;有存放区取工件前往加工的需求时,亦可指挥起重机前往吊取并放置于加工区,全程无需人工定位、操作,既节省了时间、空间和人力,又提高了起重机工作效率。

举例说明,当加工设备M1加工完成,向该系统发出指令提出物料A已完成需要取走存放,再取来物料B加工的搬运需求,该系统依据设定或记忆的物料存放位置标记,下发可编程逻辑控制器执行搬运任务,使起重机前往加工设备M1坐标处,精确对接取物料A,自动运行至存放区11坐标处,精确放置,再去存放区12坐标处,精确对接取物料B,自动运行至加工设备M1坐标处,精确放置。如此即完成一个搬运任务循环。

图2为物料搬运操控系统车间俯视图,起重机可在加工区和存放区之间自由运行,通过升降、大车、小车机构实现物料的3个维度(坐标轴的x轴、y轴、z轴)搬运,加工设备、单类物料精确存放区等工作、运行区域均有三维坐标定位,存储于起重机可编程逻辑控制器内,并分别标记编号,与管理调度控制系统间通讯时以编号作为搬运任务的起点或终点。

图2 物料搬运操控系统车间俯视图

2.2.2 可编程逻辑控制器功能

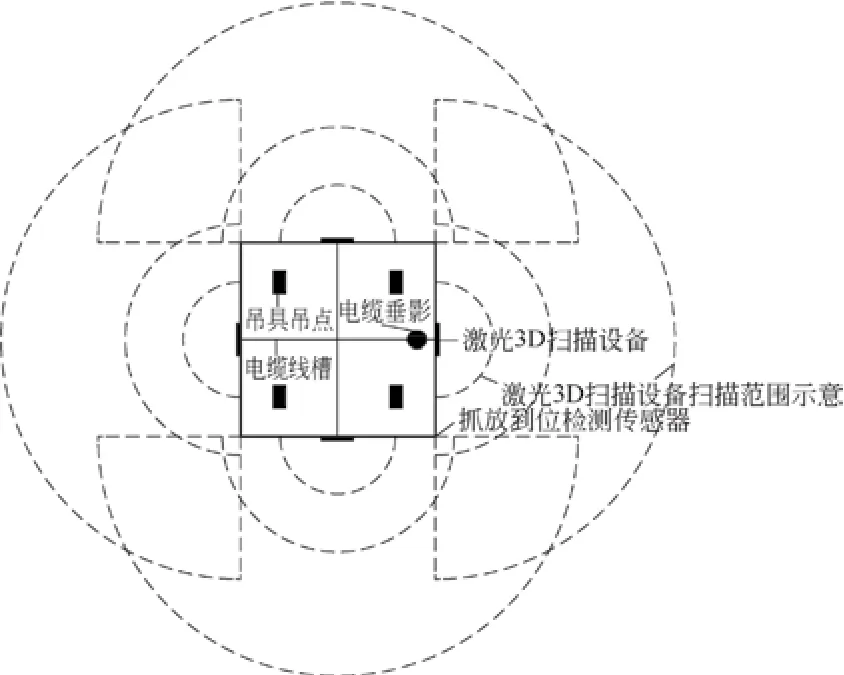

可编程逻辑控制器可以控制起重机的各机构运行,具有运行机构定位与校正、超载报警、变频器驱动电动机运动、操作台或遥控器手动控制运行、吊物防摇晃等功能,与管理调度控制系统通讯连接,且配备有适应取放目标物料的吊具,吊具四周安装有激光3D扫描设备,可提供环绕吊具360°的扫描数据,以支持精确拾获和放置以及提供运行中的吊物防碰撞功能,同时还安装有传感器用于检测抓放是否到位。

执行自动运行功能,依据管理调度控制系统给出的搬运任务去往搬运坐标,依靠位于特殊吊具上的激光3D扫描设备实现吊具与目标物料的精确抓取、放置。另外,该自动运行模式可方便快捷切换为手动操作模式,此时操作人员可按照常规模式使用操作台或遥控器目视操作起重机执行搬运任务。

2.2.3 空间安全管理系统

空间安全管理系统包含激光护栏、安全防护激光3D扫描设备等硬件与所属软件,与起重机可编程逻辑控制器通讯连接,发生安全预警即可介入并中断起重机运行。如在生产运行过程中激光护栏监控到有人、车进入,声光报警装置立即运行,提示人员非必要立即离开,吊具上的激光3D扫描设备扫描到运行路径上的意外障碍,则触发安全预警,起重机中断运行并发出提示,直至障碍撤离或人工操作接管。

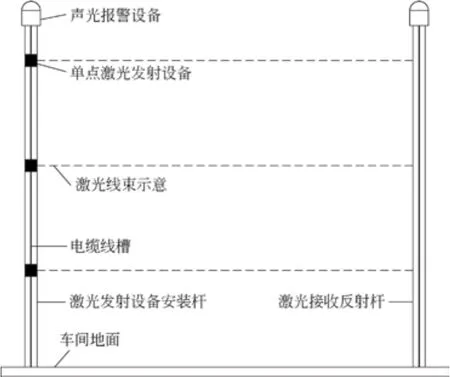

1)激光护栏为多个非接触式距离检测的单点激光发射设备与反射面组合所围成的大范围激光护栏区域。单点激光发射设备具有可检测至搭配的反射面距离、设置激光被遮挡后的报警触发时间等功能,可依据使用场景方便调整。安装杆顶部安装有声光报警器,当有人员或车辆触发激光护栏进入工作区后即发出声光报警,直至人员及车辆全部撤出。当有多个进入触发信号时可记忆次数,次数不为负数,在有同等数量撤出触发信号或手动解除才会停止声光报警。

图3为物料搬运操控系统激光护栏安装图。单点激光发射设备的安装数量、间距、高度、与激光接收反射杆距离都可根据实际选用设备型号做出适合现场的调整。这些激光发射设备安装杆与激光接收反射杆可不限单功能一体或多功能一体,即杆体四面每一面都可部署为发射或接收面,以提高灵活度。若同1个安装杆的水平安装面上相邻安装2个激光发射设备,依据两者的毫秒级触发时间差即可方便实现对进入与撤出的分辨,以支持人员的进入与撤出次数记忆。

图3 物料搬运操控系统激光护栏安装图

2)激光3D扫描设备的特点为:基于2D激光扫描仪与云台集成为一体的三维空间测试设备,拥有独立的上位机软件,可在软件界面查看扫描测量的3D点云图,并进行参数配置写入。应用于工业领域移动物体距离测量和轮廓扫描,测量点云数据量大,轮廓清晰度高。水平及垂直方向扫描的角分辨率达到0.05°,适合于工业自动化领域三维空间内较小物体的轮廓扫描测量、数据输出。安装对应的数据处理应用软件,可实现数据特征提取、数据比对、判定等功能。主要应用点为:

①轮廓扫描 为特殊吊具对目标物料的精确对接、抓放提供距离、方位等精准数据支持;

②距离测量 为转运运动过程中的障碍物实时距离检测提供数据支持。

以上2功能由可编程逻辑控制器根据此时起重机运行状态与激光3D扫描设备快速通讯切换。在抓放过程时,运行轮廓扫描模式,提供高精度数据支持,到位后进行转运过程时,运行距离测量模式,提供障碍物防碰撞数据支持。

图4为物料搬运操控系统激光扫描设备安装图。特殊吊具上激光3D扫描设备、抓放到位检测等传感器的供电、通讯电缆通过垂缆、滑缆等连接到起重机电气柜。该激光3D扫描设备的扫描信息实时传送至其自带上位软件,再将处理后所需数据传输给可编程逻辑控制器,以支持运行。

图4 物料搬运操控系统激光扫描设备安装图

3 应用前景

该系统可广泛应用于智能制造行业内的基本包含加工区和存放区的制造车间或其他功能相似的车间,车间内的2个作业区之间需要依靠起重机更换、搬运工作所需物料,整套工作流程具有一定的逻辑重复性,可实现点对点的自动往复运行。如包括不限于大自重或不规则外形工件自动加工、压铸车间模具自动更换等高度要求安全、智能、精度的应用场景。

4 结语

在工业4.0和智能制造2025的规划下,将有越来越多的智能化设备制造浪潮兴起,其中起重机械也将适应浪潮,朝着越来越智能方向发展。该系统的设计可大大增加起重机所在应用场所的环境感知能力,更加安全、高效地执行搬运任务,降低人为操作成本、风险。系统中的管理调度控制系统,可实现根据工作流程实际需要而设定搬运规则,自动运行下规律性地循环执行搬运任务,并可由高一级的厂级集控站根据实际生产状况进行介入调整;其中的空间安全管理系统可全程实时提供障碍检测、人员与车辆声光报警驱离等安全防护,达到真正自动运行且可控、可调、可靠,减少了人为操作的不确定性,提高了设备运行安全和效率。