Cf/SiC复合材料表面抗氧化涂层研究进展

2023-03-22汤素芳唐鹏举胡成龙

汤素芳,杨 嘉,唐鹏举,胡成龙

(1 中国科学院 金属研究所,沈阳 110016;2 北京动力机械研究所,北京 100074)

临近空间高速飞行器需在20~100 km高度的大气层长时飞行,其最高表面温度可达1600 ℃甚至更高,且高温持续时间长,需要高效的热防护系统对其进行有效保护[1-4]。碳纤维增强碳化硅(Cf/SiC)复合材料具有密度低、比强度和比模量高、耐高温、抗氧化、抗烧蚀、韧性好、抗热震等特点,在航空航天热防护领域展现出巨大应用前景[5-6]。然而,由于制备工艺特点及纤维增强体与基体热膨胀不匹配,SiC基体内通常存在一定量的孔隙和微裂纹。当温度高于500 ℃时,氧气通过上述缺陷向内扩散,并与碳纤维发生氧化反应,从而降低材料综合性能,限制了其在高温下的长时应用。近几十年来,多国科研工作者通过基体改性、涂层等手段来提高Cf/SiC复合材料抗氧化烧蚀性能,其中抗氧化涂层被认为是提升Cf/SiC复合材料长时高温氧化烧蚀性能、延长使用寿命的有效方法。

经过数十年的研究,Cf/SiC复合材料表面的抗氧化涂层已得到了较好的发展。目前,中低温段的抗氧化涂层主要包括磷酸盐和富B2O3硼硅酸盐等。磷酸盐类化合物可以封填材料表面孔隙等缺陷,减少材料表面的氧化活性点,进而降低材料的氧化速率[7-9]。B2O3在600~1100 ℃下具有良好的黏度和流动性,在B2O3中加入SiO2形成硼硅酸盐玻璃,可以提高玻璃相黏度,改善B2O3的吸湿性,形成的富B2O3硼硅酸盐玻璃可以形成致密的氧化膜将氧气与碳隔绝开,提高材料的抗氧化性能。高温段抗氧化涂层主要包括富SiO2硼硅酸盐玻璃涂层、硅基陶瓷涂层、贵金属涂层、超高温陶瓷涂层等[10-11]。其中,硅基陶瓷涂层是目前报道最多,并且在高温段长时氧化实验中表现最好的一个涂层体系,其抗氧化主要是依靠涂层中形成的富SiO2玻璃相的自愈合作用及其低的氧气渗透率。而当温度达到1700 ℃甚至更高时,SiO2的稳定性开始降低,饱和蒸气压升高,从而使SiO2玻璃加速分解并蒸发形成气泡,引起涂层破坏,因此超高温下硅基涂层的防护效果会大幅度下降。与此同时,Cf/SiC作为飞行器极端部位热防护材料,除了应关注其静态氧化性能外,还需重点关注以机械剥蚀和氧化协同作用下的烧蚀性能,界面结合强度则是影响机械剥蚀性能的关键参数。相比于碳纤维增强碳基(Cf/C)复合材料, Cf/SiC表面硬度大、化学活性低,致使表面抗氧化涂层与基体间的结合性能较差,在高温高速气流的冲蚀下抗氧化涂层易剥落,从而严重影响复合材料的热防护性能,目前关于提升Cf/SiC涂层结合强度的研究报道很少,但应给予更多关注。本文根据国内Cf/SiC复合材料表面抗氧化涂层的研究现状,对涂层的设计、制备工艺和涂层体系进行了总结,并探讨了其未来的发展方向。

1 抗氧化涂层的设计

抗氧化涂层最基本的功能是隔离基底材料与外界的氧化环境。因此,在设计抗氧化涂层时,要考虑抗氧化涂层的基本要求。通常认为,涂层应符合以下7个基本要求:(1)涂层材料的熔点要高,服役条件下涂层与基体以及涂层之间不能存在破坏性反应;(2)涂层应该是一层致密的具有自愈合功能的物理阻挡层,能有效阻挡氧气的侵入,具有较低的氧渗透率;(3)具有良好的抗冲蚀性以及低的挥发性,以防止在高温下自行退化和在高速气流中产生过多的烧蚀;(4)涂层要能防止基体碳向外扩散,以避免涂层中氧化物被碳还原而导致涂层失效;(5)涂层与基体之间以及涂层各层之间应有较好的物理相容性和化学相容性;(6)涂层与基体、涂层各层之间的热膨胀系数要接近,以避免产生较大的热应力而使涂层出现裂纹甚至剥落;(7)具有良好的力学性能和化学稳定性,能承受一定压力和冲击力,且具有良好的耐腐蚀性,以保证材料的使用性能。

除了上述的基本要求以外,为实现长时间或者极端高温下的高效防护,抗氧化涂层通常需要具备多层复相结构。抗氧化涂层不可能是完全致密的,制备过程中总会有缺陷(孔隙、裂纹等)产生,加之材料服役时会受到高温、高速气流的冲蚀与氧化,单层涂层很容易因贯穿性裂纹的产生导致基底快速氧化甚至涂层剥落失效。一般来讲,复合涂层包含多种组元,由过渡层、阻氧耗氧层、外保护层等不同功能的单层复合而成,如图1所示[12]。过渡层的主要作用是缓解后续涂层与基底间的热应力不匹配进而提高涂层结构的稳定性,降低剥落风险。过渡层的主要组元应与基体材料的热膨胀系数相近,且也要具备一定的阻氧能力。SiC陶瓷与Cf/SiC复合材料具有良好的物理、化学相容性,尤其是具有相近的热膨胀系数可有效缓解热应力,同时还具有优异的高温抗氧化性能,是目前使用最为广泛的过渡层组元。阻氧耗氧层主要起到的是消耗氧气和阻挡氧气向内渗透的作用,是整个涂层中的核心部分。所以,阻氧耗氧层材料要能与氧气反应,并且其氧化产物的熔点高、流动性好并具有较低的氧渗透率。硼化物、碳化物、硅化物以及氧化物均是阻氧耗氧层的可选材料。外保护层主要起到保护内部涂层的作用,与阻氧耗氧层相似,所以这两层的选材也是相近的。

图1 Cf/SiC陶瓷基复合材料多层抗氧化复合涂层的结构[12]Fig.1 Structure of the multi-layer composite anti-oxidation coating on Cf/SiC[12]

需要注意的是,尽管涂层层数的增多有益于对氧气的阻隔,但层数越多涂层应力可能增大,高温特别是高低温循环服役过程中易剥落,因此设计涂层结构时需要综合考虑抗氧化性能和服役稳定性。

2 抗氧化涂层制备工艺

目前,碳基、陶瓷基复合材料的高温抗氧化涂层广泛使用的制备方法有化学气相沉积法、液相反应法、等离子喷涂法、溶胶-凝胶法、料浆涂刷法、包埋法等。

(1)化学气相沉积法(CVD)

CVD法是制备碳基、陶瓷基复合材料抗氧化涂层的重要方法之一。该方法是通过反应物在高温下的一系列物理化学变化如分解、合成、扩散、吸附以及表面铺展等过程在基体表面形成涂层。Zhu等[13]采用两步CVD工艺于Cf/SiC表面制备了一种SiC/ZrB2双层抗氧化涂层,其中SiC为过渡层,ZrB2为阻氧耗氧层。制备SiC以及ZrB2层时分别以三氯甲基硅烷(MTS)、氢气(H2)和氯化锆、氯化硼、氢气为原料,沉积温度分别为1000 ℃和1100 ℃。Zhang等[14]也采用两步CVD工艺于Cf/C表面制备了一种SiC/HfC双层抗氧化涂层。CVD的制备温度相对较低,可使基体材料避免过高温度处理时结构缺陷的产生或力学性能的损伤,目前已经可实现TaC[15],HfC[16],ZrC[17],ZrB2[18]等多种超高温陶瓷涂层的制备。同时,该法制备涂层的化学成分和结构可控,涂层连续性好。但是该工艺需在真空或保护气氛下进行,对设备的气密性要求较高,工艺参数调控难度也较大,成本较高。

(2)等离子喷涂法(SPS)

等离子喷涂是通过产生极高的温度将涂层粉体加热至熔融态,并通过束流将其加速喷向基体表面形成涂层。Zou等[19]采用等离子喷涂工艺在Cf/SiC表面制备了Yb2SiO5/LaMgAl11O19双层抗氧化涂层,Yb2SiO5层因其热膨胀系数与基体相近而作为过渡层。Yb2SiO5层和LaMgAl11O19层使用的粉末原料分别为YB2O3,SiO2和MgO,Al2O3,La2O3经过1400 ℃和1600 ℃热处理所得,之后再利用等离子喷涂装置分别将两种合成粉末依次喷涂于基体Cf/SiC表面。Wang等[20]以ZrB2,SiC以及TaSi2三种粉末为原料也利用等离子喷涂工艺于Cf/C表面制备了一种ZrB2-SiC-TaSi2单层抗氧化涂层。等离子喷涂法制备的涂层较为均匀,几乎可以喷涂各种成分具有抗氧化、绝热、耐磨等功能的涂层。但所得涂层气孔率较高,且喷涂过程中粒子易与环境中的氧气发生反应,因此更适合制备氧化物、硅酸盐等含氧化合物涂层。

(3)溶胶-凝胶法(sol-gel)

溶胶-凝胶法是将金属有机盐或金属无机盐配制成均匀溶液,在低温时经过水解、缩聚等化学反应,从溶胶转变为凝胶,然后高温处理得到玻璃、陶瓷等涂层。Huang等[21]利用溶胶-凝胶工艺在带有包埋SiC过渡层的Cf/C表面成功制备了一种ZrO2-SiO2梯度抗氧化涂层。其过程在于:分别以硅酸乙酯(TEOS)、乙酰丙酮、酒精和水以及二氯氧化锆(ZrOCl2·8H2O)、酒精和水制成硅溶胶和二氧化锆溶胶,之后将带有SiC过渡层的Cf/C置于混合好的两种溶胶内反复浸渍并随后高温热处理,最终在Cf/C表面制备出了SiC/ZrO2-SiO2梯度双层抗氧化涂层。该工艺的设备简单,无需过高的热处理温度。但制备的涂层通常厚度较小,需多次浸涂,且干燥时涂层易开裂。因此该方法的技术关键是在凝胶中加入合适的干燥控制剂以防止其开裂。

(4)料浆涂刷法

浆料涂刷法是将涂层材料配制成符合一定要求的粉料后与黏结剂混合,采用涂刷的方式覆盖于基体材料的表面,并在一定的温度下高温热处理得到涂层。Hu等[22]利用料浆工艺在已沉积了一层CVD-SiC过渡层的Cf/C表面制备出了一种B4C-B2O3-SiO2-Al2O3中低温抗氧化涂层。表层由B4C,B2O3,SiO2,Al2O3和硅溶胶制备出的料浆涂刷于SiC层表面并于高温下烧结制得。与其他方法相比,浆料涂刷法工艺简单、易操作,且过程不受场地、环境条件、样品尺寸、外形等限制,同时涂层的成分具有极佳的可设计性和调控性。其不足之处在于常压下烧结所得涂层与Cf/SiC基体材料的结合性较差、均匀性不易控制,且由于黏结剂的挥发易致使涂层多孔。

(5)液相反应法

液相反应法是将基底浸入金属有机化合物、烷氧基金属、金属盐溶液中,后经过干燥和高温处理使之分解或反应生成涂层。Yang等[23]利用CVD以及液相反应工艺在Cf/SiC表面制备了SiC/Zr-Si-C/SiC三层以及SiC/Zr-Si-C/SiC/Zr-Si-C/SiC五层抗氧化涂层。两种涂层中的SiC层均采用CVD工艺进行制备,每次沉积完SiC层后将复合材料在含有KCl-NaCl,Zr以及K2ZrF6的盐溶液中反复浸渍-高温热处理以形成Zr-Si-C层。该工艺制备温度低,对基体强度影响小,但涂层转化率较低,一般需多次浸渗且均匀性难以控制。

(6)包埋法(PC)

包埋法是将基底材料包埋于几种固体混合粉料中后在一定温度下热处理,通过混合粉料与试样表面发生化学反应而形成涂层。由于Cf/SiC复合材料表面的化学惰性较强,混合粉料很难和Cf/SiC中的SiC基体发生反应,所以包埋法通常用于Cf/C表面抗氧化涂层的制备,而很少用于制备Cf/SiC复合材料的抗氧化涂层。Chen等[24]采用两部包埋工艺在Cf/C表面制备了一种La2O3-ZrB2-SiC/SiC双层抗氧化涂层,以Al2O3、石墨以及Si粉为原料,利用包埋法在Cf/C表面制备了一层SiC过渡层,随后再以ZrB2、石墨、B2O3、Si以及La2O3粉为原料二次包埋制备出了La2O3改性ZrB2-SiC涂层。包埋工艺的优点在于只需单一过程就可以制备出致密的涂层,可在Cf/C表面形成成分梯度且结合强度高的涂层。但由于包埋法热处理温度通常较高(可达1800 ℃甚至以上),高温下易损伤纤维从而影响复合材料的力学性能;同时,由于SiC基体的化学惰性,采用该方法在Cf/SiC表面制备涂层时,由于涂层组分难与基体反应形成化学结合界面,导致其优势无法充分发挥。

前文已提到,碳基、陶瓷基复合材料表面通常采用的是多层结构和多种组元的复合涂层,所以要根据涂层各层、涂层所含组元以及基体材料的特性选择多种工艺从而制备出性能优良的抗氧化涂层。过渡层要与基体材料具有较好的结合性能,所以通常采用包埋和CVD这些与基体结合好的工艺来制备;阻氧耗氧层所含的组元一般比较多,所以选择料浆刷涂、液相反应这些具有良好的可设计性的工艺来制备;外保护层由于需要阻挡热量以及氧气因此必须致密,所以常选用等离子喷涂和CVD工艺来制备。一些实际应用研究如下:Zhu等[25]采用包埋以及料浆工艺在Cf/C表面制备了一种SiC/SiC-ZrSi2双层抗氧化涂层,SiC层采用包埋工艺制备而SiC-ZrSi2层则采用料浆工艺制备。利用包埋以及等离子喷涂工艺,Liu等[26]于Cf/C表面制备出了SiC/ZrSi2-Y2O3双层抗氧化涂层,SiC层以及ZrSi2-Y2O3层分别利用包埋和等离子喷涂工艺制备。Yang等[27]采用CVD以及料浆涂刷工艺于Cf/C表面制备出了一种SiC/Si-ZrSi2-ZrB2-HfB2/SiC三层抗氧化复合涂层,该涂层的SiC过渡层以及外保护层均采用CVD工艺制备,而中间Si-ZrSi2-ZrB2-HfB2层则采用料浆涂刷工艺制备。

3 Cf/SiC复合材料抗氧化涂层体系

一般来讲,Cf/SiC复合材料抗氧化组元应具有较高的熔点(如表1所示[28-29]),且氧化产物应具有一定的流动性和低的氧气渗透率。目前,常用的Cf/SiC复合材料表面抗氧化涂层主要组元包括:(1)硼化物:ZrB2,HfB2,B4C,TiB2等;(2)碳化物:SiC,TaC,ZrC,HfC等;(3)硅化物:MoSi2,CrSi2等;(4)氧化物:SiO2,ZrO2,B2O3,Al2O3,TiO2,HfO2等;(5)稀土盐:Er2SiO5,LaMgAl11O19,Yb2SiO5等;(6)莫来石,硼硅酸盐等。历经数十年的发展,Cf/SiC复合材料表面抗氧化涂层已由最初的单层体系发展出繁多的多层体系。

表1 Cf/SiC复合材料表面抗氧化涂层常用材料及其熔点[28-29]Table 1 Melting points of frequently-used high-temperature coating materials on Cf/SiC composites[28-29]

3.1 Cf/SiC复合材料单层抗氧化涂层

在单层单组元体系中,研究最多的仍是SiC抗氧化涂层。除与Cf/SiC复合材料热膨胀系数相近外,SiC氧化后生成的SiO2玻璃具有极低的氧气渗透率(1200 ℃时为10-13g·cm-1·s-1,2200 ℃时为10-11g·cm-1·s-1)和优异的缺陷愈合能力[30]。Xiang等[31]采用CVD工艺在Cf/SiC表面制备了一层单层SiC涂层,其结构致密均匀且与基体结合良好,厚度约为30~33 μm。静态氧化2 h结果表明,与未带涂层样品相比,单层SiC涂层防护下Cf/SiC试样在各个温度点下的失重均大幅降低,涂层起到了良好的氧化防护作用(图2)。1200~1600 ℃范围内试样的失重率处于较低水平,但1700 ℃失重率迅速升高,这是由于该温度下SiO2玻璃蒸气压急剧升高并开始蒸发,从而使玻璃膜急速变薄并失效,氧气迅速向基体渗入最终导致试样大幅失重。Tang等[32]采用料浆喷涂-化学气相反应的方法与Cf/SiC表面制备了一层单层SiC涂层,该涂层厚度约为100 μm,与基体材料结合良好。带有该涂层的Cf/SiC复合材料在1500 ℃下氧化300 h后试样失重率仅为2.2%。

图2 带有单层SiC抗氧化涂层的Cf/SiC在不同温度静态氧化2 h后截面形貌(a)及失重曲线(b)[31]Fig.2 Cross-section microstructure (a) and mass loss curve (b) of single-layer SiC coated Cf/SiC after high temperature oxidation test for 2 h under static air[31]

除了SiC,其他高温陶瓷组元也可用于Cf/SiC表面单层涂层的制备。硅酸钇(Y2Si2O7和Y2SiO5)具有低的氧渗透率和适中的热膨胀系数,可作为高温抗氧化涂层组元。Ma等[33]采用浸渍-裂解-热处理复合工艺在Cf/SiC复合材料表面成功制备出了Y2Si2O7涂层,其结构均匀致密,无较大的孔隙和裂纹,复合材料弯曲强度和模量分别提升了29.8%和31.0%,1600 ℃空气环境氧化30 min后失重率为3.47%。Zhao等[34]将高纯锆粉、高纯硼粉和酚醛树脂充分混合形成料浆并喷涂于Cf/SiC表面,高温热处理后在Cf/SiC表面制备出ZrB2单层抗氧化涂层(制备完毕的涂层中带有少量的ZrC以及ZrO2副产物)。带有该涂层的试样经过60 s氧乙炔烧蚀考核后(烧蚀过程中材料表面温度最高为2107 ℃,焰流温度3100 ℃左右),试样结构完整且质量烧蚀率仅为0.006 g/s,表明该涂层可为Cf/SiC在超高温下提供短时的烧蚀热防护。烧蚀过程中ZrB2的氧化既可以带走热量又消耗了氧气,其多孔的高熔点氧化产物ZrO2和B2O3玻璃也构成了一层复相保护膜从而起到了隔绝热量以及氧气的作用。

除了单层单组元体系,单层多组元体系涂层也有报道。Xiang等[35]采用ZrB2粉末与聚碳硅烷(PCS)-二甲苯(Xylene)混合形成料浆(质量比5∶1),然后喷涂于Cf/SiC材料表面,之后在氩气保护下1200 ℃裂解制备出SiC-ZrB2抗氧化涂层,并对其进行了超高温短时烧蚀考核。所制备的涂层较为致密且无裂纹,但由于PCS裂解时的气体逃逸导致涂层表面不平坦且多孔。氧乙炔烧蚀2100 ℃,15 s后,其线烧蚀率以及质量烧蚀率分别为0.0379 mm/s和0.0256 g/s,展现出较好的抗烧蚀性能。Pavese等[36]也利用料浆工艺在Cf/SiC材料表面制备出了SiC-HfB2单层抗氧化涂层。带有涂层的Cf/SiC 1600 ℃氧化30 min后,杨氏模量以及弯曲强度分别下降了32%和19%,而未带涂层的试样下降了60%和69%。

Ba0.25Sr0.75Al2Si2O8(BSAS-铝硅酸锶钡)是一种经典的环境障涂层(environmental-barrier coatings,EBCs)材料,其在高温下具有优良的化学惰性、抗氧化性能、低蒸发率、低氧渗透率和在水氧环境下的极佳的耐腐蚀性。Fan等[37]利用大气等离子喷涂工艺在Cf/SiC表面制备了一系列BSAS,BSAS+10% Si以及BSAS+10% SiC(质量分数)单层抗氧化涂层。带有该涂层的复合材料在1500 ℃氧化环境下具有良好的抗热震性能。

硅酸钇与SiC具有极为相近的热膨胀系数,且蒸发率和氧渗透率低,是一种Cf/SiC表面良好的抗氧化涂层过渡层材料。钡长石(BaO-Al2O3-SiO2)玻璃陶瓷熔点高达1760 ℃,具有良好的耐热以及抗氧化性能。利用微波烧结工艺,Zheng等[38]开发了一种钡长石-硅酸钇单层双组元涂层。所制备的涂层均匀致密,可在1500 ℃下为Cf/SiC复合材料实现至少90 min的热防护。

3.2 Cf/SiC复合材料表面多层抗氧化复合涂层

单层涂层因易产生贯穿性裂纹导致基底快速氧化甚至涂层剥落失效,因此通常抗氧化效果有限。多层抗氧化复合涂层厚度大,各层、各组元相互协同,可有效避免贯通裂纹的产生,抗氧化效果较单层结构有大幅提升。目前Cf/SiC表面长时间抗氧化、抗烧蚀涂层多为复合结构。由于SiC陶瓷与Cf/SiC基体热膨胀系数相近,复合涂层的第一层(过渡层)以SiC层研究报道较多,少量研究采用其他单一或复合组元作为过渡层。

(1)SiC/UHTC,SiC/UHTC/SiC体系

超高温陶瓷(ultra-high temperature ceramic, UHTC)是指熔点超过3000 ℃的过渡金属碳化物、硼化物或氮化物,如ZrC,HfC,TaC,ZrB2,HfB2,HfN等。与SiC相比,超高温陶瓷起始氧化温度低,氧化产物熔点高,这使其更易发生氧化而消耗氧气,同时形成的金属氧化物不易形成液态或者气态流失。大量研究表明,将超高温陶瓷引入SiC中,可有效提高整体抗氧化、抗烧蚀性能。因此,以SiC为过渡层,UHTC为阻氧耗氧层的SiC/UHTC和SiC/UHTC/SiC是目前研究较多的Cf/SiC抗氧化涂层体系。

Hu等[39]采用CVD结合浆料涂刷法实现了多组SiC/UHTC/SiC复合涂层的制备,其中过渡层和外层采用CVD工艺制备,中间层采用浆料涂刷法,UHTC的组成主要包括ZrB2,SiC及氧化物陶瓷。该复合涂层可在1100,1300 ℃以及1500 ℃下提供114,114 h和68 h的长时有效热防护。综合氧化动力学曲线和涂层形貌分析可知,1100 ℃下涂层的氧化防护主要依靠中间层硼硅酸盐玻璃相的自愈合以及ZrB2的耗氧作用;1300 ℃下涂层氧化防护主要依靠SiC外层对B2O3挥发的抑制、中间层玻璃相的自愈合以及ZrB2的耗氧作用;1500 ℃下涂层防护主要靠SiC,ZrB2的耗氧,表层SiO2和中间层硼硅酸盐的愈合以及外层SiC层对B2O3挥发抑制的协同作用。Xiang等[40]在Cf/SiC表面制备出双层SiC/ZrB2-SiC涂层,其厚度分别为40 μm和10 μm,双层结构整体结合较好,无贯穿裂纹,材料1500 ℃氧化2 h后失重率仅为0.4%。除ZrB2外,ZrC也常被用作UHTC层的主要组元。Xiang等[41]还采用CVD和浆料法制备了ZrC-SiC多层涂层,与未涂覆涂层的Cf/SiC相比,复合材料的线性烧蚀率和质量烧蚀率分别降低了59.5%和50.3%。

除浆料涂刷法外,UHTC层还可以采用CVD工艺制备。Liu等[42]利用CVD工艺在Cf/SiC表面沉积了SiC/ZrC/SiC复合涂层。SiC层以MTS-H2为前驱体于1000 ℃下沉积所得,ZrC层则以ZrCl4-CH4-H2为前驱体在1300 ℃下沉积所得。三层涂层与基体以及各层间结合良好,且无贯穿性裂纹,厚度约40 μm,带有涂层的试样在经历1800,1900 ℃和2000 ℃,5 min甲烷风洞考核后弯曲强度分别下降了16%,84%和93%,弯曲强度下降程度低于仅带有SiC涂层的试样(48%,32%及试样完全粉化)。ZrO2层的形成以及ZrC层对复合材料本体裂纹的偏转是抗氧化性能和力学性能提高的主要原因。

(2)SiC/硼硅酸盐体系

硼硅酸盐在高温下流动性较好,可以有效愈合涂层的制备裂纹及冷热冲击过程中产生的裂纹。同时硼硅酸盐玻璃具有较低的氧扩散速率,在高温有氧环境下可有效阻止氧气的扩散,是一种比较理想的高温抗氧化涂层材料。一般来讲,硼硅酸盐的有效抗氧化服役温度与其在该温度下的黏度和稳定性有关,主要取决于B2O3含量、SiO2含量以及掺杂组分。B2O3含量越高,涂层低温流动性越好、高温稳定性越差,有效抗氧化温度区间越靠近低温段;SiO2含量越高,涂层高温稳定性和流动性更好,但低温愈合能力较差,有效抗氧化温度区间越靠近高温段;在硼硅酸盐中引入其他组分如Al2O3等可有效改善涂层的长时稳定性[20]。Zuo等[43]采用低温CVD工艺在Cf/SiC复合材料上制备出了SiC/Si-B-C/Si-B-C和SiC/Si-B-C/SiC两种复合涂层。SiC/Si-B-C/Si-B-C复合涂层在1000 ℃以下环境中展现出优良的热防护性能,而SiC/Si-B-C/SiC则可对Cf/SiC在1000 ℃进行有效的抗氧化防护。两种涂层中的Si-B-C陶瓷氧化生成的硼硅酸盐玻璃可封填修补复合材料中的孔隙以及裂纹。Li等[44-45]在Cf/C复合材料表面制备了一种SiC/硼硅酸盐复合涂层,SiC内层采用包埋工艺制备,硼硅酸盐外层采用涂刷法制备。该涂层在1300~1600 ℃具有较好的抗氧化效果,1600 ℃氧化65 h失重率为1.02%;但其中低温段的抗氧化效果不佳,特别是在800~900 ℃下氧化10 h后失重率超过了1%。

(3)SiC/莫来石体系

莫来石(mullite)是指一系列由铝硅酸盐组成的物质(主要是SiO2-Al2O3二元系),具有较高的熔点,良好的高温和化学稳定性。但莫来石的自愈合以及抗热震性能较硼硅酸盐略差,所以通常需要结合自愈合和抗热震性能好的物质一起使用[46-52]。Pu等[53]采用CVD和水热电泳沉积技术(工艺流程如图3所示)在Cf/SiC复合材料表面制备了SiC/ SiCw-c-AlPO4第二相增强莫来石涂层,SiC过渡层厚度约70 μm,莫来石层厚度约135 μm。带有该涂层的Cf/SiC在1600 ℃氧化160 h后的失重速率仅为10.02 mg/cm2,SiC晶须、c-AlPO4和莫来石优势互补从而实现了长时有效的高温氧化防护。

图3 水热电泳沉积工艺制备SiCw-c-AlPO4-莫来石涂层示意图[53]Fig.3 Schematic diagram of hydrothermal electrophoresis deposition process for SiCw-c-AlPO4-mullite coating[53]

(4)SiC/稀土硅酸盐体系

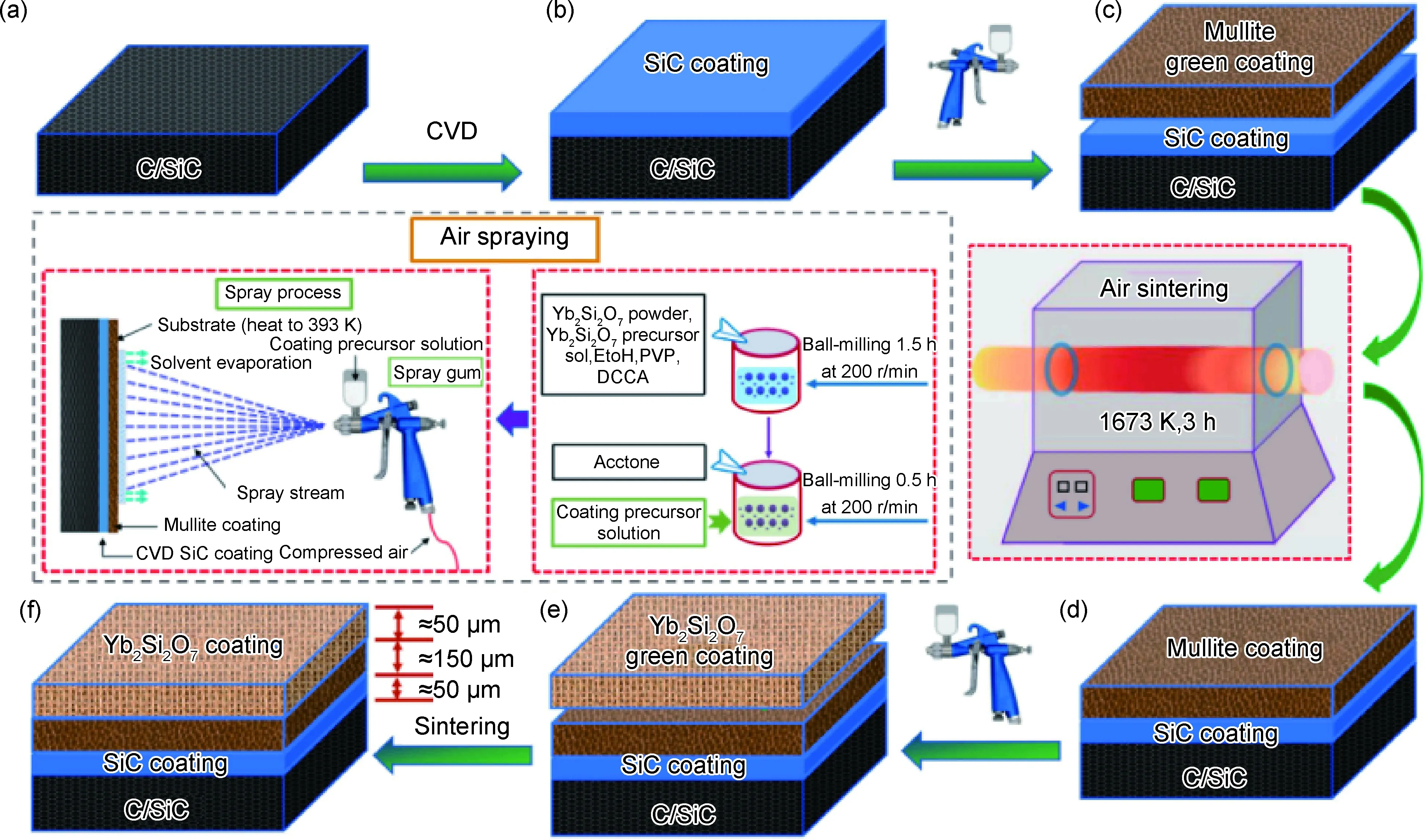

SiC基体在干燥环境中具有良好的抗氧化性能,这是由于其表面氧化形成了一层致密的SiO2玻璃膜。但在含水蒸气的环境下服役时,水蒸气会加速SiO2的损耗,使致密玻璃膜剥落速度加快从而失效。稀土硅酸盐具有高熔点、良好的高温稳定性以及抗水氧腐蚀性能,将其作为涂层材料可有效提升Cf/SiC复合材料的抗水蒸气环境侵蚀性能,该类涂层也属于环境障涂层。由于SiC过渡层优异的抗氧化性能以及稀土硅酸盐的抗水氧腐蚀性能,SiC/稀土硅酸盐涂层体系可以实现二者兼具的多功能。Chen等[54-56]利用CVD工艺以及溶胶-凝胶-空气喷涂在Cf/SiC表面分别制备了SiC/Yb2Si2O7,SiC/mullite/Yb2Si2O7以及SiC/Yb2Si2O7/La2Zr2O7三种涂层来提高复合材料在含水蒸气高温高速气流环境下的热防护性能,其微观结构如图4所示。除SiC外,其他涂层均采用溶胶-凝胶-空气喷涂工艺制备(工艺流程如图5所示),Yb2Si2O7涂层厚度约100 μm;mullite/Yb2Si2O7涂层厚度约150 μm;Yb2Si2O7/La2Zr2O7涂层厚度约100 μm,三种涂层均可在1400~1500 ℃温域为Cf/SiC提供良好的高温抗氧化、抗热震以及水氧腐蚀性能。

图4 Cf/SiC表面SiC/稀土硅酸盐体系涂层界面形貌[54-56](a)SiC/Yb2Si2O7涂层;(b)SiC/Yb2Si2O7/La2Zr2O7涂层;(c)SiC/Mullite/Yb2Si2O7涂层Fig.4 Cross-section morphologies of SiC/Rare earth silicate coatings on Cf/SiC[54-56](a)SiC/Yb2Si2O7 coating;(b)SiC/ Yb2Si2O7/La2Zr2O7 coating;(c)SiC/Mullite/Yb2Si2O7 coating

图5 CVD-溶胶-凝胶-空气喷涂复合工艺示意图[54]Fig.5 Schematic diagram of CVD-sol-gel-air spray composite method[54]

(5)MoSi2体系

金属硅化物也是制备Cf/SiC抗氧化涂层的常用材料,其中MoSi2因其高硬度及良好的抗氧化性能成为目前使用最多的金属硅化物。研究表明,硅化物涂层的寿命主要受控于涂层系统中元素的互扩散能力和涂层缺陷。Yan等[57]利用CVD结合料浆工艺制备出了一种SiC/Mo-Si多层涂层。该抗氧化涂层由致密的CVD-SiC涂层和多孔的Mo-Si层交替组成,由内到外依次为SiC层、Mo-Si层、SiC层、Mo-Si层以及SiC层,可对Cf/SiC复合材料在1400 ℃下实现长时的防护。Yan等还利用料浆工艺在Cf/SiC表面制备出了三种Si-Mo-SiO2涂层[58]。通过控制喷涂-烧结次数分别制备了两种单层Si-Mo-SiO2涂层(厚度分别100 μm和300 μm)和一种三层Si-Mo-SiO2涂层(总厚度约350 μm)。结果表明,两种单层涂层对复合材料的氧化性能提升效果有限,三层Si-Mo-SiO2涂层则可在1200~1400 ℃温度段为Cf/SiC复合材料提供至少100 h以上的防护。静态氧化和热震实验中,均未发现涂层剥落。致密的结构和Si-Mo-SiO2复合玻璃对裂纹的自愈合赋予了该三层涂层优良的高温热防护性能。

(6)稀土六铝酸盐体系

该体系涂层主要利用稀土六铝酸盐优良的耐高温水氧腐蚀性能来提高Cf/SiC在高温湿氧环境下的热防护性能,也属于EBCs涂层。Zou等[59-60]采用大气等离子喷涂工艺制备了Er2SiO5/LaMgAl11O19和Yb2SiO5/LaMgAl11O19两种硅酸盐-镁基六铝酸镧系复合涂层以提高Cf/SiC在超高温环境下的抗氧化烧蚀性能。该涂层可在2000 ℃超高温下为Cf/SiC提供短时烧蚀防护。此外,Zou等[61]还利用固态反应法合成了Yb2SiO5以及NdMgAl11O19两种物质,之后利用大气等离子喷涂工艺将Si/Yb2SiO5/NdMgAl11O19复合涂层喷涂于Cf/SiC表面。

4 Cf/SiC复合材料表面高结合强度抗烧蚀涂层

飞行速度更快、飞行时间更长以及可重复使用是高速飞行器发展的目标,这不仅对热防护材料同时也对材料表面抗氧化涂层提出了更高的要求。其中,涂层的结合性能是保障其抵抗高温高压气流冲刷的关键。目前,在少有的关于Cf/SiC复合材料抗氧化涂层的报道中,其研究主要集中在1800 ℃以下的静态氧化或热震环境,仅有几篇文献报道了涂层的结合强度,且结合强度通常较低(5~8 MPa)[37,62-67]。低结合强度的涂层在高温高速气流冲蚀下极易剥落从而导致材料失效,因此提高抗氧化涂层与Cf/SiC复合材料界面结合强度至关重要。

抗氧化涂层的结合性能取决于涂层/基体和涂层各层间的界面结合状态,可分为物理结合和化学结合两种。物理结合性能的提高,可通过喷砂处理以适当增加底层的表面粗糙度,使其与涂覆在表面的涂层在界面处形成钉扎或机械互锁结构[68-69];化学结合性能的提高,可通过利用两层中物质在界面处的化学反应形成连接或固溶体从而使界面间物质相互渗透[70]。对于Cf/SiC复合材料(特别是CVI工艺所制),一方面SiC陶瓷基体硬度大,采用喷砂等表面粗化方法时所需力度极大,易导致Cf/SiC复合材料表面剥落、开裂及纤维损伤,从而严重影响其力学性能;另一方面SiC化学惰性强,难以和常用的抗氧化涂层材料发生界面反应,这给Cf/SiC复合材料表面高结合强度涂层的制备带来巨大难题。

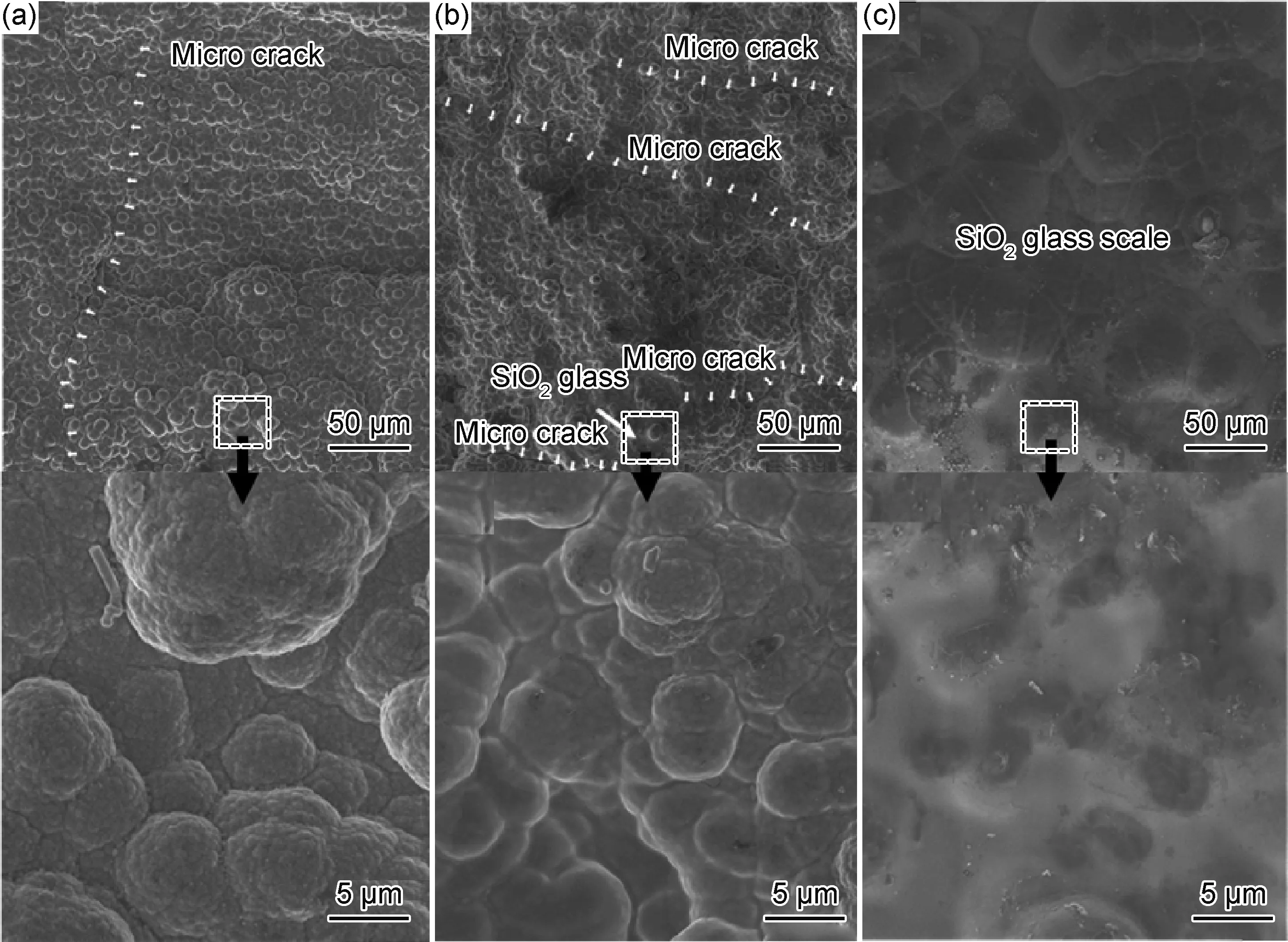

针对上述问题,Tang等[71]利用CVD和料浆涂刷-烧结工艺制备了一种SiC/ZrB2-SiC/SiC三层复合涂层,并利用界面预氧化的方式大幅提高了复合涂层与基体的结合强度,从而获得了优异的超高温抗烧蚀和热震性能。该涂层在制备过程中,在沉积CVD-SiC内层后,采用预氧化技术对表面进行短时快速高温氧化处理,使SiC过渡层表面形成一定厚度的SiO2玻璃膜(如图6所示),形成的SiO2可与ZrB2-SiC中间层中的SiO2,Al2O3,B2O3等反应形成莫来石、硼硅酸盐等从而提高界面结合强度。研究表明,预氧化温度对SiO2膜形貌及涂层结合强度影响显著。预氧化前,SiC内层有少量微裂纹,SiC呈现出球形颗粒生长形貌;1500 ℃处理后,CVD-SiC仅少量氧化,未形成连续氧化膜,且由于热震的作用加剧了裂纹的产生;而1600 ℃处理后,CVD-SiC发生了显著氧化,形成连续氧化膜且保留了SiC粗糙的表面形貌。采用拉伸法对不同预氧化工艺的涂层结合强度进行测试,结果表明,1600 ℃处理的涂层结合强度显著提升,达到32 MPa,相比于未预氧化的涂层18 MPa的结合强度提高了77.8%,且断裂发生在基底材料;而1500 ℃预氧化的涂层结合强度大幅下降至11 MPa,断裂发生在SiC内层和基底界面。需要指出的是,该工艺的预氧化处理在提升涂层结合强度的同时,未造成基底材料强度的下降,处理前后弯曲强度基本相同。该涂层在2050 ℃下循环氧乙炔烧蚀考核中,烧蚀5次涂层未剥落,烧蚀率为-1.1×10-4g/s,展现出良好的抗烧蚀和抗热震性能。

图6 SiC内层预氧化前后表面形貌[71](a)未处理;(b)1500 ℃预氧化;(c)1600 ℃预氧化Fig.6 Surface morphologies of the inner SiC layer with or without pre-oxidation[71](a)un-treated;(b)pre-oxidation at 1500 ℃;(c)pre-oxidation at 1600 ℃

5 结束语

抗氧化涂层是目前提升Cf/SiC复合材料热防护性能的一种有效的技术手段,其制备工艺主要包含CVD、等离子喷涂、料浆涂刷、溶胶-凝胶等。其中,CVD工艺广泛应用于SiC涂层的制备,且涂层致密度高和结晶性好,近年来HfC等超高温陶瓷涂层的CVD法制备也得到了较大发展,表现出较好的应用潜力;溶胶-凝胶、料浆涂刷等因工艺操作简单、成本低而获得广泛应用;等离子喷涂在热障涂层领域应用广泛,用于制备抗氧化涂层时其涂层致密度还要进一步提升。需要指出的是,随着对Cf/SiC复合材料抗氧化涂层研究的深入,用于Cf/C、石墨等材料的涂层制备手段将更多地应用于Cf/SiC。

抗氧化涂层现已由单层单组元体系发展到了种类繁多的多层多组元体系,其中以SiC为过渡层的SiC/UHTC和SiC/UHTC/SiC体系研究最为广泛。除了UHTC外,硼硅酸盐、莫来石、稀土硅酸盐物质与SiC结合使用也同样具有较好的抗氧化以及抗烧蚀性能。从目前研究报道结果来看,现有涂层可为Cf/SiC复合材料提供1800 ℃以下的长时静态氧化防护以及2000 ℃以上的短时烧蚀防护,但对于1800 ℃以上的超高温长时抗氧化烧蚀涂层的报道还依然很少,有待进一步深入研究。此外,Cf/SiC表面的抗氧化涂层还存在界面结合强度较低的问题,目前有关高结合强度涂层制备的报道很少,未来应对此给予更多的关注。已有的研究表明,对SiC基体或者SiC过渡层进行预处理,通过界面化学反应提高界面结合或是一条行之有效的途径。

未来航空航天事业的发展必将对热防护材料提出更苛刻的使用要求,所以提高抗氧化涂层服役能力对于先进高速飞行器的研制与发展至关重要。首先,涂层材料是涂层抗氧化性能的基石,寻求新的材料体系以提高涂层服役温度和延长服役时间将是抗氧化涂层研究不断追求的前进方向。其次,高致密度和高结合强度是涂层可靠服役的保障,优化现有或开发新的涂层工艺对抗氧化涂层的应用极为重要。还有,涂层合理的结构设计以及组元匹配对于涂层的实际应用极其关键。最后,未来先进装备的发展将对涂层提出综合服役性能要求,开发兼具抗氧化、抗水蒸气腐蚀乃至较好隔热效果的全新涂层结构和体系任重道远。