铜-钢电子束焊接材料的疲劳特性

2023-03-22周根树李成吉华小明张权明付琴琴刘昕杰陈昆宇张勤练

陈 雨,周根树,詹 腾,李成吉,华小明,张权明*,付琴琴,刘昕杰,陈昆宇,张勤练

(1 西安交通大学 金属材料强度国家重点实验室,西安 710049;2 西安航天发动机有限公司,西安 710100)

随着我国载人航天、登月计划以及火星探测等项目的相继实施,对航天器长期在轨工作的要求越发严苛,航天器的可靠性成为当下我国航天领域的重要研究课题。异种金属焊接结构为航天器中最为常见的结构之一,其焊接接头处的疲劳性能成为影响航天器寿命的关键[1-2]。航天器所使用的铜-钢复合材料中,铜侧为QCr0.8铜合金,该合金在保持了纯铜优异导电性的同时,具有较高的强度和硬度,同时还具备良好的塑性成形性,良好的焊接性和切削性[3-4]。钢侧材料为1Cr21Ni5Ti铁素体-奥氏体型双相不锈钢,该不锈钢具有高强度,良好的耐氧化性和焊接性[5-6]。

电子束焊接是指依靠高速电子束的撞击,使焊接部位熔化并形成焊缝的焊接方法。该方法在焊接两种不同材料时,由于焊接过程中的热循环时间短,所以减少了由于热膨胀系数等性能的差异而产生裂纹的可能性,极大增加了接头处的力学性能。此外,采用电子束焊接方法的焊接变形小,焊缝深度比大,焊接质量高,且焊接规范有着较宽的调节范围。对于异种金属电子束焊接结构,桑桑[7]研究了Ta-GH3128电子束焊接的焊缝组织与断裂特征;郭顺等[8]通过有限元温度场模拟分析得到了Ti-Cu电子束焊接过程中的相结构变化与原子扩散情况;江畅[9]研究了异种钛合金电子束焊接的具体工艺以及静态力学性能,观察并分析了拉伸断口特征;Niu等[10]通过添加中间层提高了NiTi/不锈钢电子束焊接的断裂强度;郭绍庆等[11]通过富Si非增强中间层改善了铝基复合材料的电子束焊接工艺; Silvalima等[12]研究了低合金钢-镍基高温合金异种金属焊缝在焊后热处理过程中组织以及微观力学性能的演变。整体而言,目前国内外对于异种金属电子束焊接结构的研究主要局限于焊接工艺、焊接组织以及静态力学性能[13-18],对于其在交变载荷下的力学行为和断裂机制研究很少。本工作采用合理电子束焊接工艺加工铜-钢试板,通过焊缝处的组织与成分的表征评定材料冶金质量,并且对焊接试样的拉伸性能和疲劳性能进行测试,得到了焊接试样在室温条件的平均疲劳强度,通过对疲劳断口形貌的观察,分析了该焊接结构在不同断裂周次下疲劳断裂机制。进一步归纳出异种金属电子束焊接材料疲劳断裂的一般规律。

1 实验材料及方法

1.1 焊接材料

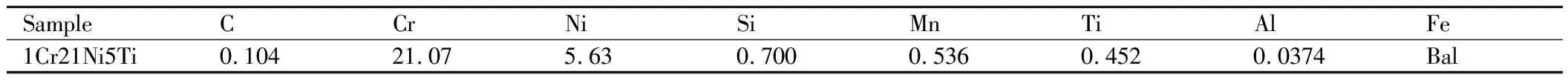

按航天器结构,加工铜-钢电子束焊接试板,并进行电子束焊接实验[19]。铜侧材料为QCr0.8铜合金,钢侧材料为1Cr21Ni5Ti不锈钢,两种合金的成分分别如表1和表2所示。试板厚度为不等厚对接,QCr0.8铜合金厚度为2.4 mm,1Cr21Ni5Ti不锈钢厚度为1.7 mm,焊接试板对接厚度如图1所示。按照工艺流程进行试板焊接实验,选取最佳工艺参数,获得成形和内部质量良好的铜-钢电子束焊接试板,具体工艺参数如下:束流为39~42 mA,焊接速度为500 mm/min,加速电压为60 kV,工作距离为300 mm。

表1 QCr0.8铜合金的化学成分(质量分数/%)Table 1 Chemical compositions of QCr0.8 copper alloy(mass fraction/%)

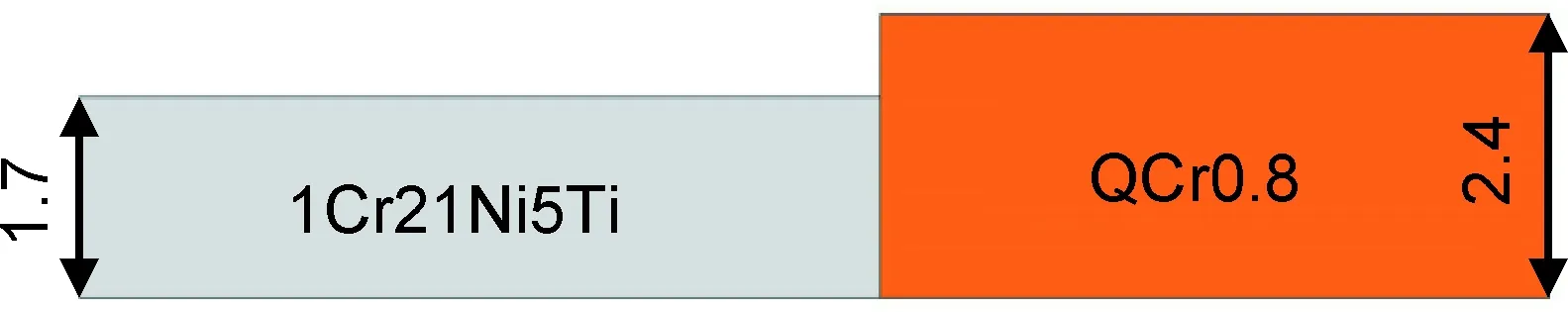

表2 1Cr21Ni5Ti的化学成分(质量分数/%)Table 2 Chemical compositions of 1Cr21Ni5Ti stainless steel (mass fraction/%)

1.2 拉伸性能实验

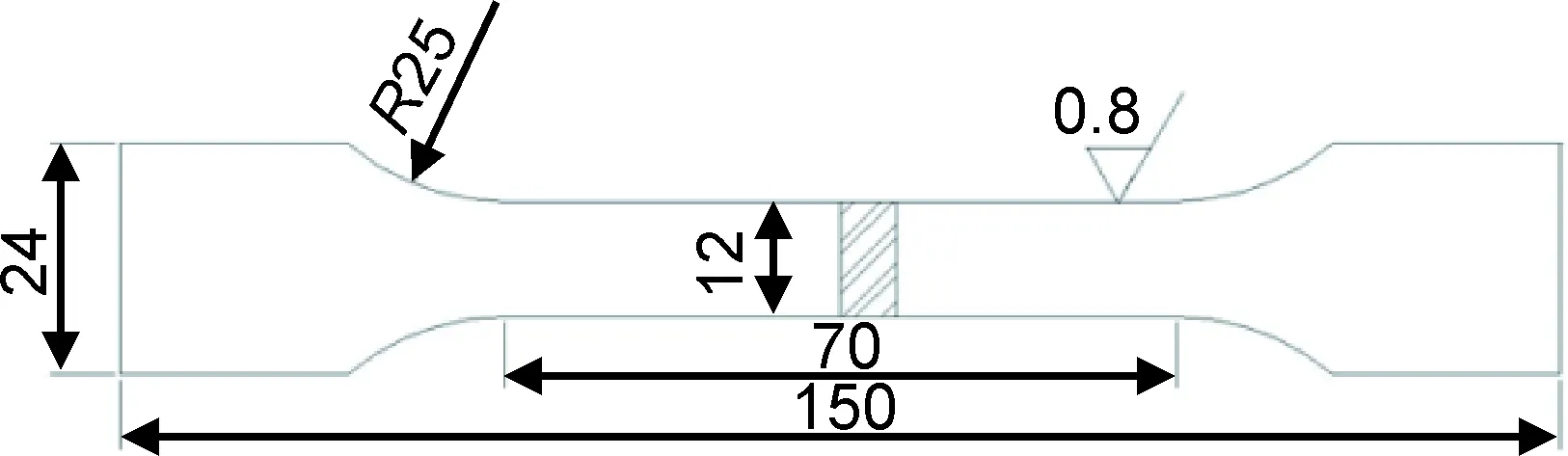

参照国标GB/T 2651—2008中的板状试样,将焊接试板进行切割,加工成保留焊缝余高的拉伸试样,其中试样的厚度为母材厚度,焊缝位于试样的中间部位。图2为拉伸试样规格示意图。

图1 铜-钢电子束焊焊缝接头厚度示意图Fig.1 Diagram of weld thickness of copper-steel electron beam welding

图2 铜-钢电子束焊接拉伸试样示意图Fig.2 Diagram of copper-steel electron beam welding tensile specimen

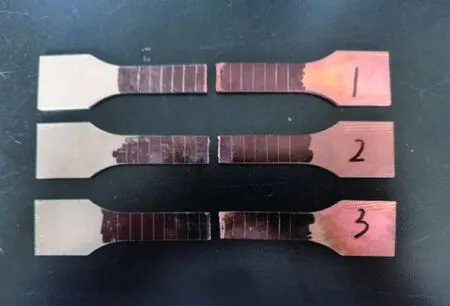

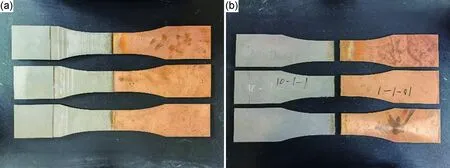

拉伸实验使用INSTRON 5500R电子拉伸试验机。拉伸速度参照于两个实验夹头的相对运动速率,数值为2 mm/min。图3为断裂后的拉伸试样典型实物照片。

图3 铜-钢电子束焊接拉伸试样实物图Fig.3 Photo of copper-steel electron beam welding tensile specimens

1.3 疲劳性能实验

参照国标GB/T 13816—1992中不去除余高的对接接头试样(2号试样),将焊接试板加工为保留焊缝余高的疲劳试样,试样厚度与焊缝位置与拉伸试样相同。图4为疲劳试样规格示意图。

图4 铜-钢电子束焊接疲劳试样示意图Fig.4 Diagram of copper-steel electron beam welding fatigue specimen

疲劳实验使用GPS200高频疲劳试验机。实验过程按照国标GB/T 13816—1992进行。本工作选取的循环载荷应力比为0.1,疲劳循环基数为107,即当试样所承受的循环载荷超过107周次时,认为试样在该循环载荷作用下不会发生断裂。所有实验的加载频率均在100~120 Hz。本工作完成了25 组疲劳实验,其中15组在较低应力下进行,用以完成升降图的绘制和平均疲劳极限的计算;另外10组在较高应力下进行。根据实验结果绘制S-N曲线。图5为断裂前后疲劳试样典型实物照片。

图5 铜-钢电子束焊接疲劳试样实物图(a)断裂前;(b)断裂后Fig.5 Photos of copper-steel electron beam welding fatigue specimens(a)before fracture;(b)after fracture

2 结果与讨论

2.1 焊缝组织观察

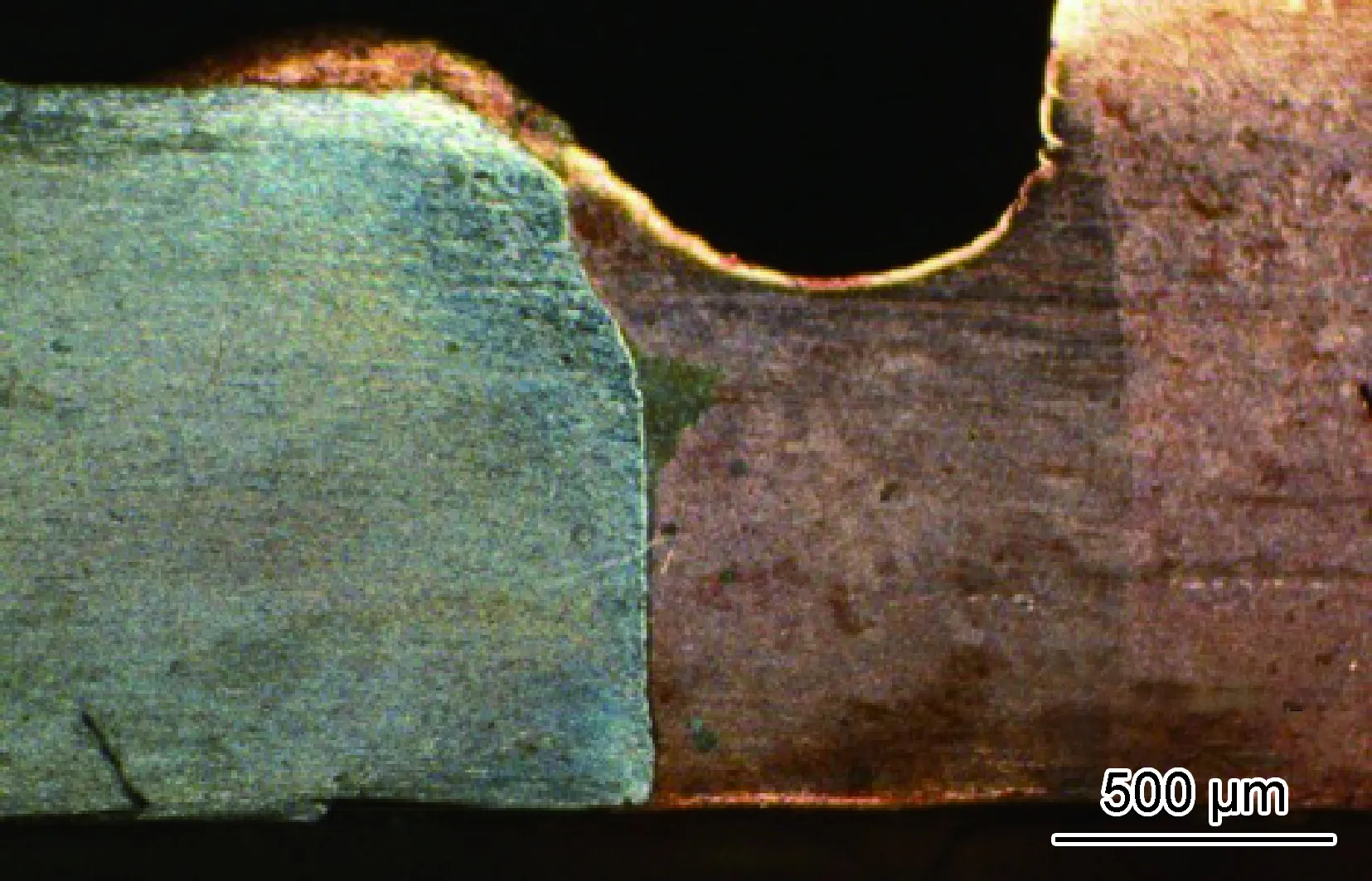

制备铜-钢异种金属焊接接头金相试样[20],图6为焊缝处的宏观形貌,可以看出焊缝上表面呈U字形,焊缝下表面较为平直。在焊接过程中,由于铜合金的熔点较低且厚度较大,导致其在熔化过程中的含量较多,对钢侧基体产生了包裹。图7为钢基体-焊缝界面组织,整体来说,钢侧焊接熔合区的面积较小,但是存在局部熔合区面积较大且由钢基体伸入到焊缝中的现象。

图6 铜-钢电子束焊焊缝宏观形貌Fig.6 Weld macroscopic feature of copper-steel electron beam welding

2.2 拉伸与疲劳测试分析

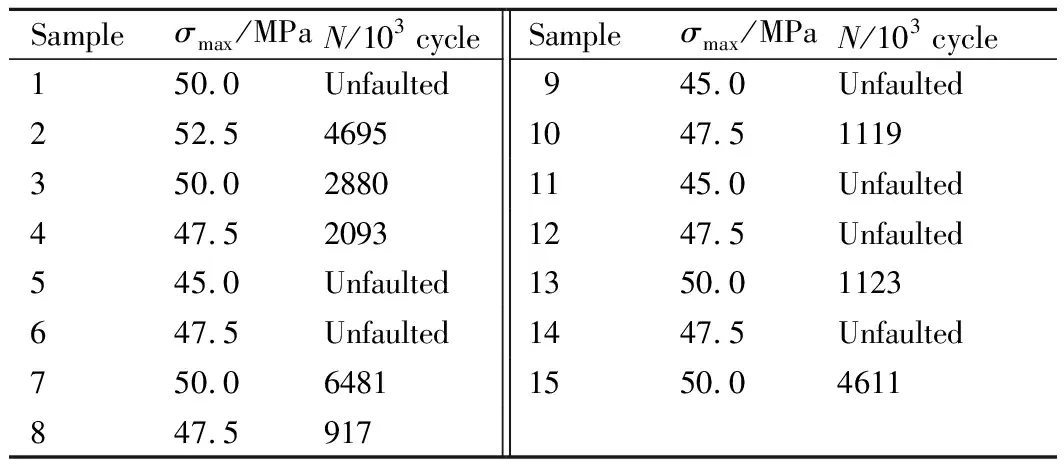

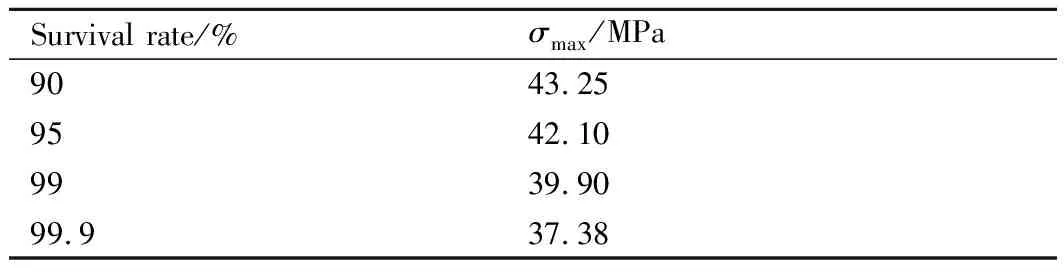

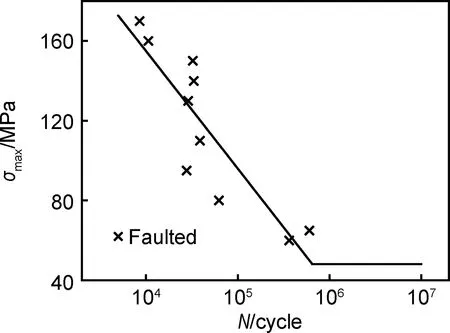

拉伸实验表明铜-钢电子束焊接试样的平均抗拉强度为224.43 MPa,且所有试样均断裂于焊缝最小截面处,该截面对应于焊缝上部U型表面的底部。造成以上结果主要有两个原因,一是焊缝处整体强度相对于基体偏低,二是由于此处的厚度为焊缝区域的最小值,所以导致此处为整个焊接结构的薄弱区域。疲劳试样大部分断裂于焊缝处,局部区域断裂于铜基体,由此可见焊缝处的结合强度与铜基体强度为影响疲劳断裂的主要因素。表3为低应力疲劳实验结果,σmax为该组疲劳实验中所施加的最大应力,N为疲劳断裂周次。图8为据此实验结果绘制的升降图。根据GB/T 24176—2009计算得到铜-钢电子束焊接试样的平均疲劳极限为48.04 MPa。在置信度为95%时,不同存活率下的条件疲劳极限如表4所示。所有应力值均以铜合金基体的横截面积为基准。

高应力疲劳实验结果见表5,结合所得到的平均疲劳极限值,绘制出铜-钢电子束焊接试样的S-N曲线,如图9所示。将高应力下的应力-循环周次关系进行线性拟合,可以得到:当最大应力σmax>48.04 MPa时,最大应力σmax与疲劳断裂周次N近似有如下关系:

图7 铜-钢电子束焊钢基体-焊缝界面组织Fig.7 Microstructure of steel matrix-weld interface in copper-steel electron beam welding

表3 铜-钢电子束焊接试样低应力疲劳实验结果Table 3 Results of low stress fatigue test of copper-steel electron beam welding specimens

图8 铜-钢电子束焊接疲劳试样升降图Fig.8 Lifting figure of fatigue specimens of copper-steel electron beam welding

表4 不同存活率下铜-钢电子束焊疲劳试样的疲劳极限Table 4 Fatigue limits of fatigue specimens under different survival rates

表5 铜-钢电子束焊接试样高应力疲劳实验结果Table 5 Results of high stress fatigue test of copper-steel electron beam welding specimens

σmax=-58.69lgN+390.79

(1)

图9 铜-钢电子束焊疲劳试样S-N曲线图Fig.9 S-N curve of fatigue sample of copper-steelelectron beam welding

2.3 疲劳断裂机制分析

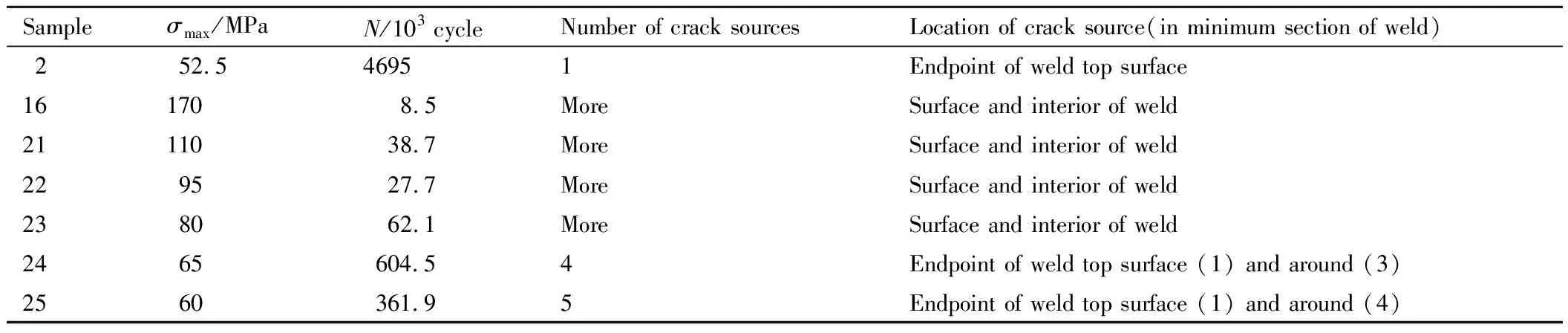

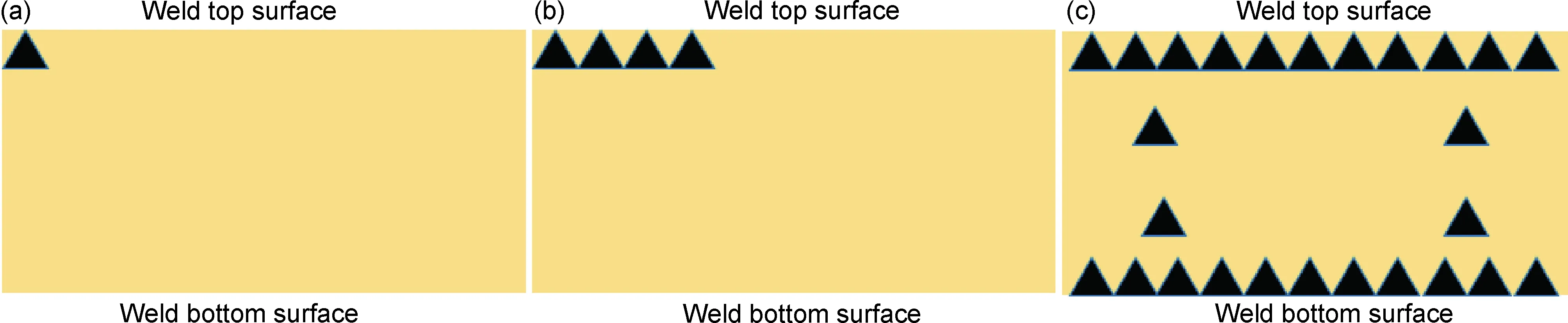

选取几个典型疲劳断口进行扫描电镜观察,发现裂纹基本上都起源于焊缝最小截面处。裂纹源数量与应力的关系如表6所示。当应力低于65 MPa时,试样发生较高周次的疲劳断裂。此时疲劳过程中萌生裂纹源数量较少,均出现在焊缝上表面的边缘附近。当应力在50 MPa左右时,只出现一个裂纹源,该裂纹源位于焊缝上表面的端点处。当应力高于80 MPa时,试样萌生较多数量裂纹源,且在焊缝上下表面及焊缝内部区域均有出现。不同应力下裂纹源的位置如图10所示,其中黄色截面为焊缝最小截面。由此可见,随着应力的增加,裂纹的萌生截面没有发生改变,均位于焊缝最小截面处,但是裂纹源数目在增加,裂纹萌生位置也由焊缝上表面的端点位置扩散到焊缝上下表面及内部。

表6 铜-钢电子束焊接疲劳试样在不同应力下的裂纹源数量Table 6 Number of crack sources of fatigue specimens of copper-steel electron beam welding under different stresses

图10 不同应力下铜-钢电子束焊接疲劳试样裂纹源位置示意图(a)σmax≈50 MPa;(b)σmax<65 MPa;(c)σmax>80 MPaFig.10 Diagrams of crack source location in copper-steel electron beam welding fatigue specimens under different stresses(a)σmax≈50 MPa;(b)σmax<65 MPa;(c)σmax>80 MPa

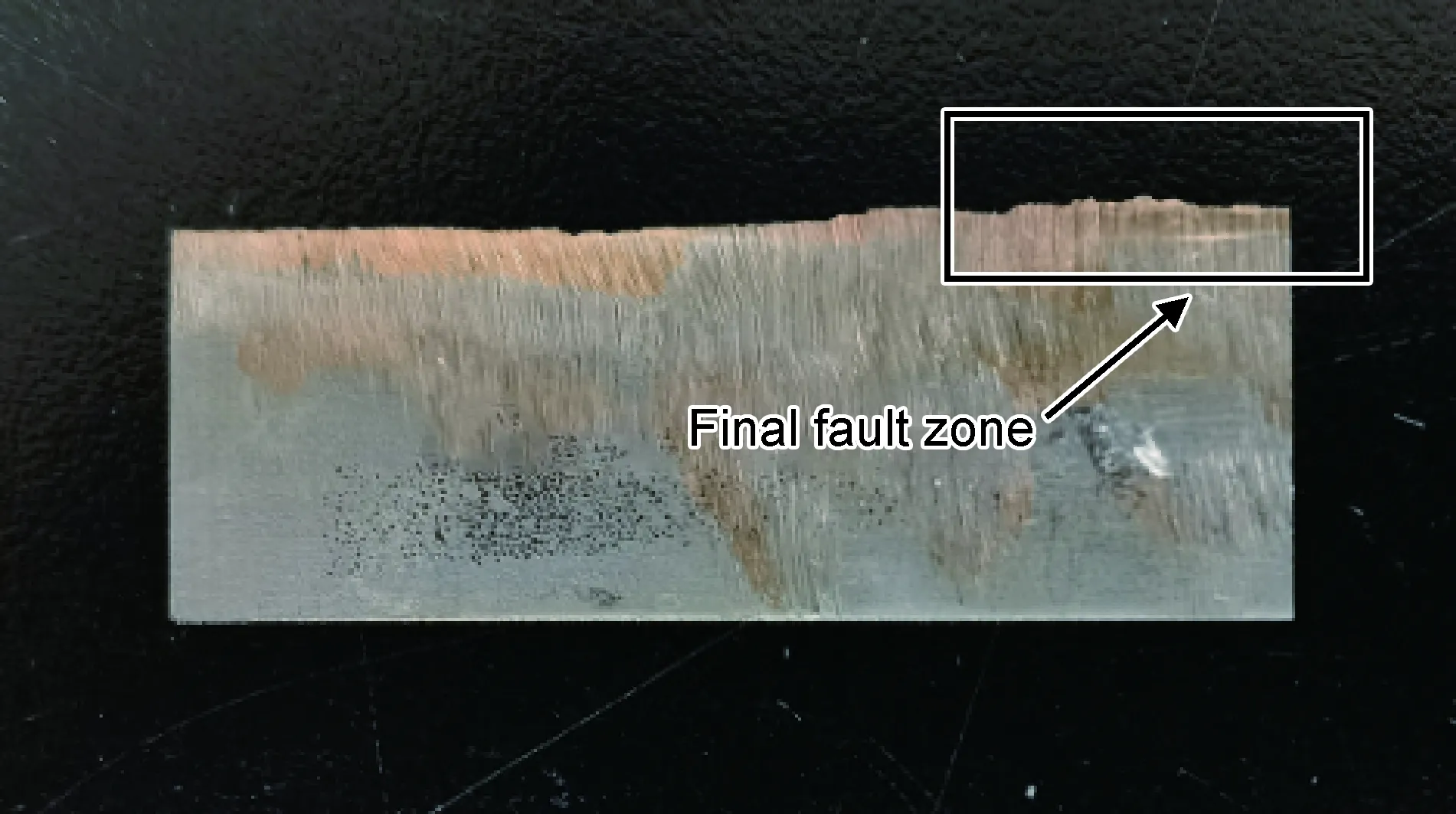

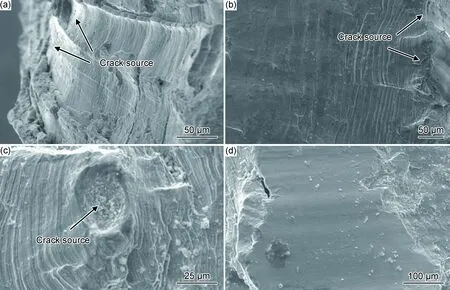

分别选取典型的高周断裂试样(2号试样)和低周断裂试样(16号试样)进行扫描断口分析,其中图11为高周断裂试样扫描断口图。在较低应力作用下,试样在焊缝最小截面图10(a)所示位置发生起裂(图11(a)),裂纹扩展方向如图中箭头所示(图11(b))。断口中部存在水平方向的疲劳条纹,其扩展方向为竖直向上(图11(c))。在断口上部观察到典型的解理断裂形貌(图11(d)),说明该区域为最终断裂区。图12为该断裂试样的侧面宏观形貌,解理断口状形貌位于最右边,可以看出最终断裂区位于铜合金基体中。

图11 铜-钢电子束焊接高周断裂试样疲劳断口扫描图(a)裂纹源;(b)裂纹源附近扩展区;(c)断口中部裂纹扩展区;(d)断口上部瞬断区Fig.11 Scanning images of fatigue fracture of copper-steel electron beam welding high-cycle fracture specimen(a)crack source;(b)crack propagation zone near crack source;(c)crack propagation zone in the middle of fracture;(d)transient area above fracture

图12 铜-钢电子束焊接高周断裂试样断口宏观形貌Fig.12 Macroscopic feature of high-cycle fracture specimen of copper-steel electron beam welding

图13为低周断裂试样断口扫描图,试样起裂截面同样为焊缝最小截面,起裂位置为焊缝上下表面,并且存在多处裂纹源,裂纹均由试样表面向内部扩展,裂纹源位置如图10(c)。在焊缝表面萌生的裂纹在垂直断口方向有扩展趋势,其方向由焊缝指向铜合金基体(图13(a),(b))。焊缝下表面疲劳裂纹间距随着裂纹扩展逐渐增大,这是由于裂纹前端在扩展过程中逐渐由焊缝位置转移到铜合金基体位置,而铜合金的延展性较好,在一个疲劳循环载荷作用下疲劳条纹运动的远。断口内部存在少数裂纹源(图13(c))。断口中部为光滑平台,该区域为最终断裂区(图13(d))。

图14为高周和低周疲劳断裂机制分析,其中左侧面为焊缝上表面,右侧面为焊缝下表面。在较低应力作用下,试样发生高周断裂,裂纹在焊缝最小截面萌生,其位置及扩展方向如图14(a)所示,最终在铜合金基体中发生断裂。在较高应力作用下,试样发生低周断裂,裂纹同样在焊缝最小截面处萌生,其位置遍布焊缝上下表面。同时在内部也存在少量裂纹源,这些裂纹源一般位于夹杂物或者气孔处。与较低应力作用下的断裂情况相同,裂纹向铜合金基体扩展并最终在铜合金基体处发生瞬时断裂(图14(b))。

图13 铜-钢电子束焊接低周断裂试样疲劳断口扫描图(a)焊缝上表面;(b)焊缝下表面;(c)内部裂纹源;(d)断口中部瞬断区Fig.13 Scanning images of fatigue fracture of copper-steel electron beam welding low cycle fracture specimen(a)top surface of weld;(b)bottom surface of weld;(c)internal crack source;(d)transient zone in the middle of fracture

图14 两种不同类型的疲劳断裂机制分析(a)高周断裂机制;(b)低周断裂机制Fig.14 Analysis of two different types of fatigue fracture mechanism(a)high cycle fracture mechanism;(b)low cycle fracture mechanism

综合而言,无论是在较低还是较高应力作用下,裂纹均易在焊缝最小截面处萌生,这与拉伸实验中得到的该处为薄弱区域的结论相对应。不同的是,较低应力作用下试样只有一个裂纹源且出现在焊缝上表面的端点处,由于焊缝上表面相对于下表面粗糙度较高,所以这里是试样应力集中最为严重的区域,在扫描图片中并未明显观察到由于焊接缺陷导致的裂纹源,所以基本可以确定该裂纹源是由应力集中导致的。而较高应力作用下裂纹源在整条焊缝表面均有出现,且有少量裂纹源出现在试样内部的缺陷处。这可能与裂纹尖端强度因子幅度ΔK有关,当应力较小时,试样中存在裂纹的ΔK值普遍较小,由于应力集中,只有焊缝上表面端点处裂纹的ΔK值高于疲劳门槛值ΔKth,因此只有该处萌生的疲劳裂纹才能顺利扩展。同理,在较高应力作用下,较多数量的焊缝表面裂纹与内部缺陷处裂纹的ΔK值高于疲劳门槛值ΔKth,因此可以在焊缝表面和内部观察到较多裂纹源[21]。相对于低周疲劳断裂而言,高周疲劳裂纹扩展区的面积较大,最后断裂区的面积较小。这是因为随着疲劳裂纹的扩展,材料的有效承载截面面积在减小,在承载能力相同的情况下,高周疲劳的施加载荷较低,发生最终断裂时的有效承载截面面积就越小。两种断裂情况下,裂纹均会从焊缝位置向铜合金基体扩展,并且均在铜合金基体处发生最终断裂,这可能与两种金属基体的相对强度有关,对于异种金属焊接,裂纹会向强度较低的金属基体进行扩展。

3 结论

(1)对于铜-钢电子束焊接试板,焊缝上表面呈U字形,下表面较为平直。钢侧焊接熔合区面积较小,但是存在局部熔合区面积较大且由钢基体伸入到焊缝中的现象。

(2)当实验频率为100~120 Hz,应力比为0.1,疲劳循环基数为1×107时,铜-钢电子束焊接试样的平均疲劳极限为48.04 MPa;当应力大于疲劳极限时,最大应力与疲劳断裂周次近似有如下关系:

σmax=-58.69lgN+390.79

(3)焊缝与铜基体处的强度为影响该焊接材料疲劳性能的主要因素。无论在何种应力情况下,试样均起裂于焊缝最小截面处。当应力小于65 MPa时,裂纹源数目较少且集中在焊缝上表面的边缘;当应力增大到80 MPa时,裂纹源数目显著增加且由焊缝上表面端点发散到焊缝上下表面及焊缝内部。不论在何种应力状态下,裂纹均由焊缝处向铜基体扩展。由此得到不等厚异种金属电子束焊接疲劳断裂的一般规律:裂纹容易在焊缝最小截面处(特别是焊缝上表面的端点处)萌生,在疲劳过程中有向异种金属中强度较低的金属基体扩展的倾向。