AlFeNiCrCoTi0.5高熵合金颗粒增强6061铝基复合材料的制备与性能

2023-03-22贺毅强苏前航郇昌宝左立杰丁云飞张一凡穆昱学

贺毅强,苏前航,郇昌宝,冯 文,尚 峰,左立杰,丁云飞,王 衍,张一凡,穆昱学

(江苏海洋大学 机械工程学院,江苏 连云港 222005)

颗粒增强金属基复合材料(particle reinforced metal matrix composites,PRMMCs)由于各向同性较好,且可通过改变增强体含量、形貌、分布等实现性能的提升,因此具有极高的研究意义与价值,成为国内外研究热点之一[1-2]。目前,国内外在陶瓷颗粒增强铝基复合材料中研究较多,但陶瓷增强体与铝基体之间存在界面润湿性差以及热膨胀系数失配等问题,造成复合材料塑韧性较低,对其综合力学性能产生消极作用。为改善传统陶瓷颗粒增强铝基复合材料的塑韧性锐减现象,Madhusudan等[3]提出了金属-金属基复合材料体系,由于金属与金属之间能有效扩散,可避免传统陶瓷增强体与铝基体之间结合差的缺陷。国内外研究者采用金属玻璃作为增强体展开研究,但在金属体系中能形成的金属玻璃有限,且容易晶化。因此需要选择一种强硬度高、模量高、与金属基体具有相近的热膨胀系数、能生成过渡层且制备过程中无相变的增强体。

2004年,叶均蔚教授提出了高熵合金(high entropy alloy,HEA)的概念,它是由5~13种主元组成,各主元原子分数均在5%~35%[4-5]。高熵合金强度高、硬度高、耐磨性优良,且与基体金属间界面润湿良好,因此采用高熵合金作为增强体是一个很好的选择[6]。Li等[7]采用搅拌摩擦工艺(friction stir processing,FSP)制备了(Al0.8CoCrFeNi)p/5083Al复合材料,发现复合材料的平均晶粒尺寸从铝基体的4.6 μm减小到2.8 μm,硬度、屈服强度和抗拉强度分别比基体提高了56%,42%和22%,并且伸长率没有明显下降。Yuan等[8]采用放电等离子体烧结(spark plasma sintering,SPS)方法制备了(CoCrFeMnNi)p/2024Al复合材料,研究了扩散层的组成和微观力学性能,发现扩散层中独特的元素分布和明显的蠕变现象与烧结模式有关。Liu等[9]采用SPS方法制备了(AlCoCrFeNi)p/Al复合材料,600 ℃时进行SPS后,在(AlCoCrFeNi)p/Al复合材料中原位形成核-壳结构。在高熵合金体积分数小于15%时,核-壳结构的原位形成显著提高了复合材料的屈服强度和塑性。但是,有关高熵合金颗粒增强铝基复合材料的界面研究报道不多,深入研究其界面结合和强韧化机制对其应用与发展具有重要的价值。

本工作采用机械合金化制备AlFeNiCrCoTi0.5高熵合金粉末,分析球磨中各金属合金化过程,观察球磨时间对AlFeNiCrCoTi0.5高熵合金粉末形貌的影响。选取不同体积分数的高熵合金粉末作为增强体强韧化6061铝合金,研究增强体体积分数对6061铝合金组织及性能的影响,进一步分析AlFeNiCrCoTi0.5高熵合金与6061铝合金基体的界面行为。

1 实验材料与方法

1.1 实验材料

实验中的增强体为AlFeNiCrCoTi0.5高熵合金颗粒,通过机械合金化工艺自行制备,原料Al,Fe,Ni,Cr,Co,Ti六种纯金属粉末,纯度为99.99%,粉末粒度为300目。实验所用基体为6061铝合金粉末,粒径为300目,其化学成分如表1所示。以上金属原料均由北京兴荣源科技有限公司提供。

表1 6061铝合金化学成分(质量分数/%)Table 1 Chemical compositions of 6061Al alloy (mass fraction/%)

1.2 实验方法

1.2.1 AlFeNiCrCoTi0.5高熵合金颗粒制备

称取定量粉末置入V形干粉混合机内混合10 h使其分布均匀,然后通过行星式球磨机(QM-3SP2)机械合金化制备。球磨参数:球磨转速设定为300 r/min,球料比为10∶1,采用不锈钢球分三种规格,其直径分别是15,10,5 mm,质量比为1∶2∶3。根据粉末质量添加质量分数1%的过程控制剂正庚烷以降低冷焊;为防止长时间球磨导致设备温度过高,每运行20 h停机2 h。为防止氧化,在惰性气体手套箱内称取粉末,且机械合金化过程中球磨罐通入高纯氩气进行保护。

1.2.2 (AlFeNiCrCoTi0.5)p/6061Al复合材料制备

对机械合金化制备的高熵合金粉末进行干燥,通过密度、体积比计算不同体积分数复合粉末所需AlFeNiCrCoTi0.5高熵合金以及6061Al合金质量,配制体积分数为5%,7.5%,10%,12.5%,15% (AlFeNiCrCoTi0.5)p/6061Al混合粉末并称重取粉,称取的粉末置于V形干粉混合机内混合10 h,使高熵合金和6061Al充分混合均匀。

首先在惰性气体手套箱中使用装料漏斗将复合粉末装入冷等静压模具中,并使用振动平台对其进行振实,振动频率为35 Hz,振动时间为90 s;然后采用型号为LDJ200/600-300的冷等静压机将复合粉末压制成形,压力275 MPa,保压时间300 s,升压速率30 MPa/s,降压速率10 MPa/s;最后使用型号为YJ32-315A立式四柱液压机和自制等径角挤压模具进行复合材料的热挤压制备,等径角挤压模具采用电热管加热至450 ℃进行保温,当坯料保温结束后进行热挤压,挤压结束后复合材料冷却至室温取出。将挤压后强塑性综合性能较好的复合材料进行T6热处理,固溶温度为535 ℃,保温时间为1 h,时效温度为180 ℃,保温时间为7 h。

1.3 测试与表征

采用D8A型X射线衍射仪(XRD)对HEA粉末和复合材料分别进行物相测试,测试角度为20°~ 90°,扫描速率为10 (°)/min。采用扫描电子显微镜(SEM)和透射电子显微镜(TEM)对复合材料进行显微组织分析,利用EDS对复合材料进行元素分布分析。采用UTM5305型电子万能试验机进行拉伸测试,拉伸速率为0.5 mm/min,最后利用SEM进行断口形貌观察。

2 结果与分析

2.1 高熵合金粉末分析

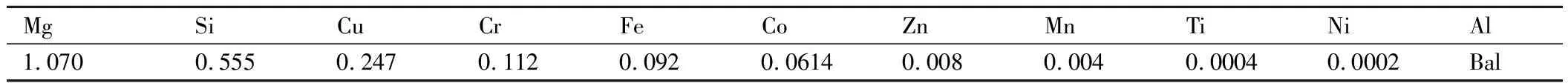

图1为不同球磨时间的AlFeNiCrCoTi0.5粉末XRD物相检测图谱。从球磨30 min的HEA粉末图谱能够明显发现Al,Fe,Ni,Cr,Co,Ti衍射峰。球磨10 h后,单质金属元素衍射峰强度明显降低,其中Al元素对应的衍射峰基本消失,表明合金体系最先从Al开始合金化。球磨30 h时,Co元素对应的衍射峰逐渐消失,说明Co随着球磨过程的进行已完成合金化,但Cr,Ti元素对应的衍射峰仍然存在。这是因为高熵合金体系的机械合金化过程与各主元的熔点有关,一般来说低熔点金属最先完成合金化,高熔点会提高合金化难度[10]。本工作制备的高熵合金中Al熔点最低,Cr熔点最高,合金化顺序应为Al→Co→Ni→Fe→Ti→Cr,与XRD图谱显示的结果较为一致。当继续延长机械合金化时间时,单质粉末衍射峰逐渐消失,宽度显著增大,强度随之降低。这是由于随着机械合金化,粉末在磨球的挤压下不断地冷焊、硬化、破碎,发生大塑性变形,晶格畸变加剧,促使了原子间的固溶。结合上述分析,球磨时间达到70 h时,单质元素对应的衍射峰消失,同时出现FCC和BCC固溶体对应的衍射峰,表明此时AlFeNiCrCoTi0.5高熵合金已完成合金化,且形成了FCC与BCC共存的双相固溶体结构。当球磨时间达到90 h时,合金衍射峰强度下降,宽度增加,未见其他明显变化。这是因为延长球磨时间未改变合金体系的相组成,但大幅度减小了晶粒尺寸,导致衍射峰宽化。

图1 不同球磨时间下高熵合金XRD图谱Fig.1 XRD patterns of high entropy alloy with different milling time

此外,由图1还可以发现,大衍射角度所对应的衍射峰强度较低,这是由于Al,Ti元素原子尺寸较大,使高熵合金体系产生较大的晶格畸变,且球磨易使合金产生位错等缺陷,因此当衍射角度较大时,漫散效应明显,衍射峰强度降低。

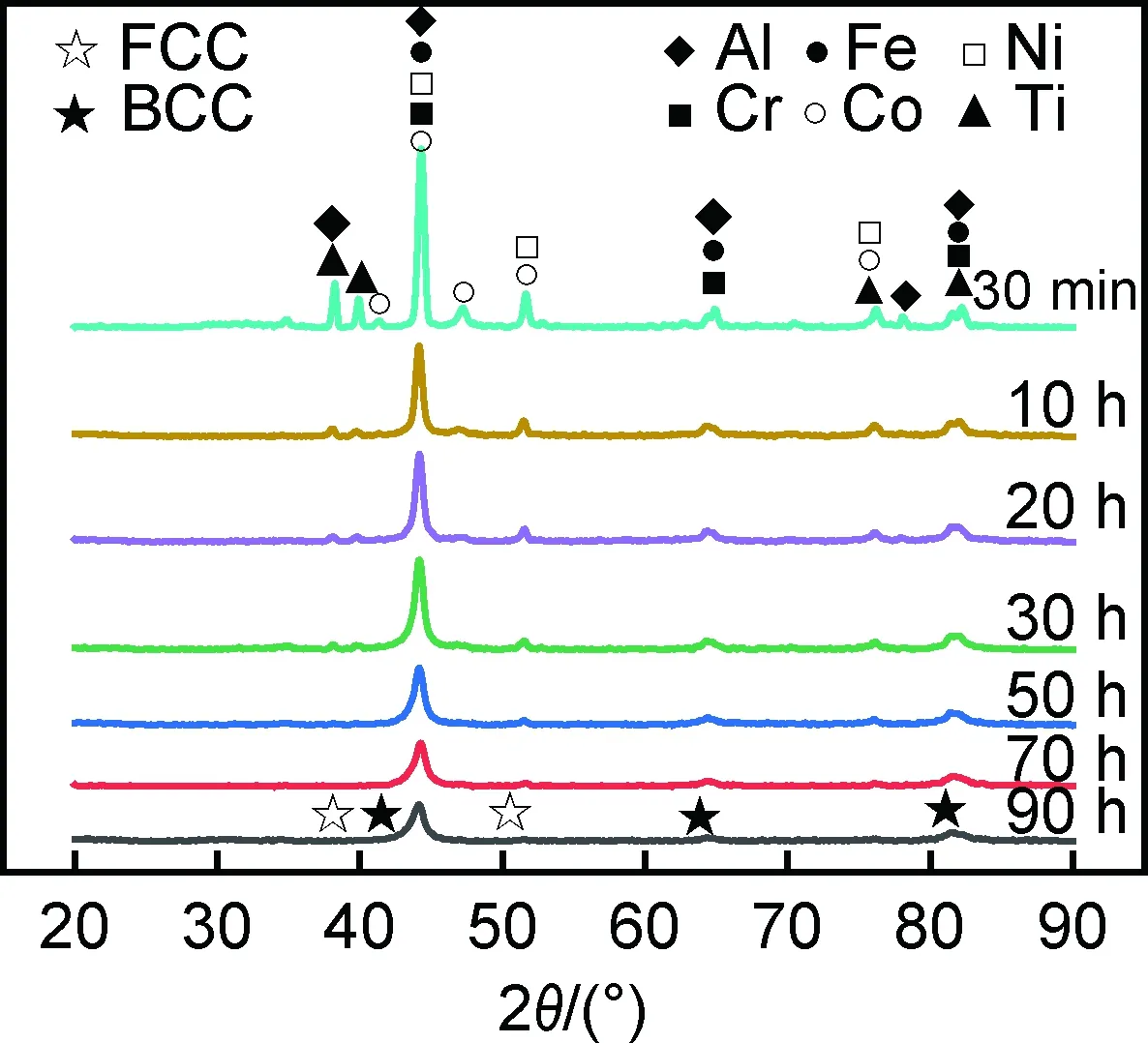

图2为不同球磨时间HEA粉末的微观形貌和粒径分布,随着机械合金化的进行,粉末球形度不断提高。图2(a-1)为球磨0.5 h时的粉末形貌,结合XRD可知球磨0.5 h时金属粉末未产生合金化,其中单质粉末形状不规则,原因是短时间球磨使部分粉末扁平化,粉末平均粒径约为11 μm。当球磨时间延长到10 h,结合图1中XRD分析可知,此时金属开始合金化,形成粒径约520 μm的扁平状合金颗粒,说明球磨初始阶段粉末硬度小、塑性好,在磨球碰撞、砸击下产生较大塑性变形,颗粒间冷焊使得粒径增大。在10~20 h球磨过程中,金属粉末被破碎,其粒径急剧减小,而后在20~70 h球磨过程中,金属粉末发生冷焊,其粒径逐渐增大。球磨70 h时,结合XRD可知金属粉末已完全合金化,生成了FCC+BCC双相高熵合金,但合金粉末团聚严重,粒径达到130 μm,不能满足作为复合材料增强体的要求。球磨90 h时,高熵合金粉末粒度明显降低,粒径为10 μm左右,且继续延长球磨时间至120 h时粉末形貌与粒径未有显著变化。王桂芳等[11]研究球磨时间对CoCrFeNi颗粒形貌影响时也发现了类似现象,合金粉末在机械合金化过程中出现了变形—冷焊—破碎—冷焊—破碎的趋势,且粉末活性显著上升,有利于粉体固相扩散。对高熵合金合金化程度和形貌的综合考虑,选用球磨90 h后的AlFeNiCrCoTi0.5高熵合金颗粒适合作为复合材料增强体。

图2 不同球磨时间高熵合金的微观形貌(1)及粒径分布(2)(a)0.5 h;(b)10 h;(c)20 h;(d)30 h;(e)50 h;(f)70 h;(g)90 h;(h)120 hFig.2 Microstructure morphology (1) and particle size distribution (2) of high entropy alloys with different ball milling time(a)0.5 h;(b)10 h;(c)20 h;(d)30 h;(e)50 h;(f)70 h;(g)90 h;(h)120 h

2.2 (AlFeNiCrCoTi0.5)p/6061Al复合材料XRD分析

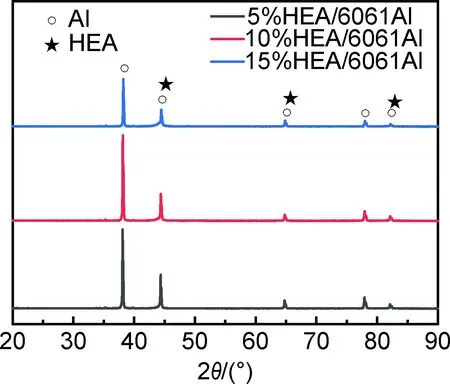

图3为体积分数分别是5%,10%,15%的(AlFeNiCrCoTi0.5)p/6061Al复合材料块体的XRD图谱,HEA衍射峰的强度随着HEA体积分数的增加而增强。结合分析发现复合材料相成分仅包含6061Al合金与AlFeNiCrCoTi0.5高熵合金,没有检测到属于其他相的衍射峰。表明在450 ℃进行等径角挤压时,AlFeNiCrCoTi0.5高熵合金具有良好的稳定性,其与6061Al合金未发生明显的界面反应,可作为铝基复合材料增强体。

图3 不同体积分数高熵合金颗粒增强铝基复合材料XRD图谱Fig.3 XRD patterns of high entropy alloy particles reinforced aluminum matrix composites with different volume fractions

2.3 (AlFeNiCrCoTi0.5)/6061Al复合材料显微结构分析

图4为不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料的组织形貌,其中高熵合金体积分数分别为0%,5%,10%和15%。图4(a)为6061Al合金SEM照片,结合EDS分析,图4 (b)~(d)中浅色颗粒物为AlFeNiCrCoTi0.5高熵合金,深色区域为6061Al合金基体,具体结果如图5与表2所示。对比图4(b)~(d)发现,当高熵合金颗粒含量低时,其在铝基体中散布越均匀,当体积分数升高至15%时,高熵合金颗粒出现团聚现象。赵彬等[12]采用挤压铸造工艺制备(Al0.25Cu0.75FeCoNi)p/Al复合材料时也得到了相同结论,当HEA含量提高时复合材料局部出现团聚。出现这一现象的原因是,采用机械合金化制备的高熵合金表面能较高,其体积分数越大越易发生团聚。观察图4(a)发现制备6061铝合金的表面存在大量成形缺陷,而随着HEA含量增加,基体中的孔隙数量和尺寸降低,这是因为高含量的HEA颗粒阻碍铝基体成形时的流动行为,进而提高铝基体致密度。此外,在HEA增强体中也发现裂纹,采用机械合金化制备HEA颗粒时,颗粒表面粗糙存在缺陷,在热挤压过程中受载后易发生破裂,破碎完全生成更小的HEA颗粒对铝合金强韧化有积极作用,但是出现如图4(c)所示的恰好破裂和未完全破裂时,将严重阻碍铝合金强韧化,因此制备高质量HEA颗粒也将是未来的研究重点。

图4 不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料显微组织形貌(a)6061Al;(b)5%;(c)10%;(d)15%Fig.4 Microstructure and morphology of (AlFeNiCrCoTi0.5)p/6061Al composites with different volume fractions(a)6061Al;(b)5%;(c)10%;(d)15%

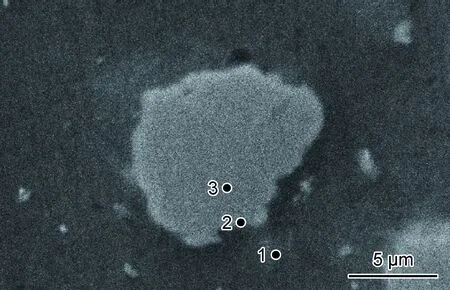

图5为(AlFeNiCrCoTi0.5)p/6061Al复合材料EDS分析。着重对复合材料内部深色部分、浅色部分以及结合边界进行EDS测试,结果见表2。分析结果显示,复合材料深色区域仅含有Al元素,未有其他元素峰出现,表明深色区域为6061Al合金基体,且除Al元素外其他元素含量较低未被检测;结合边界Al原子分数达到73.07%,而其他各元素含量均较低,原子分数为5%左右,这说明HEA颗粒与基体合金形成过渡层;浅色部分中Al,Fe,Ni,Cr,Co五种原子分数较为接近,而Ti元素的原子分数约为Al元素的1/2,这与AlFeNiCrCoTi0.5高熵合金的设计成分相符合。通过EDS分析结果对比可知,AlFeNiCrCoTi0.5高熵合金与6061Al基体之间产生了原子扩散。

图5 (AlFeNiCrCoTi0.5)p/6061Al复合材料EDS分析Fig.5 EDS analysis of (AlFeNiCrCoTi0.5)p/6061Al composites

表2 (AlFeNiCrCoTi0.5)p/6061Al复合材料EDS分析结果(原子分数/%)Table 2 EDS analysis results of (AlFeNiCrCoTi0.5)p/6061Al composites (atom fraction/%)

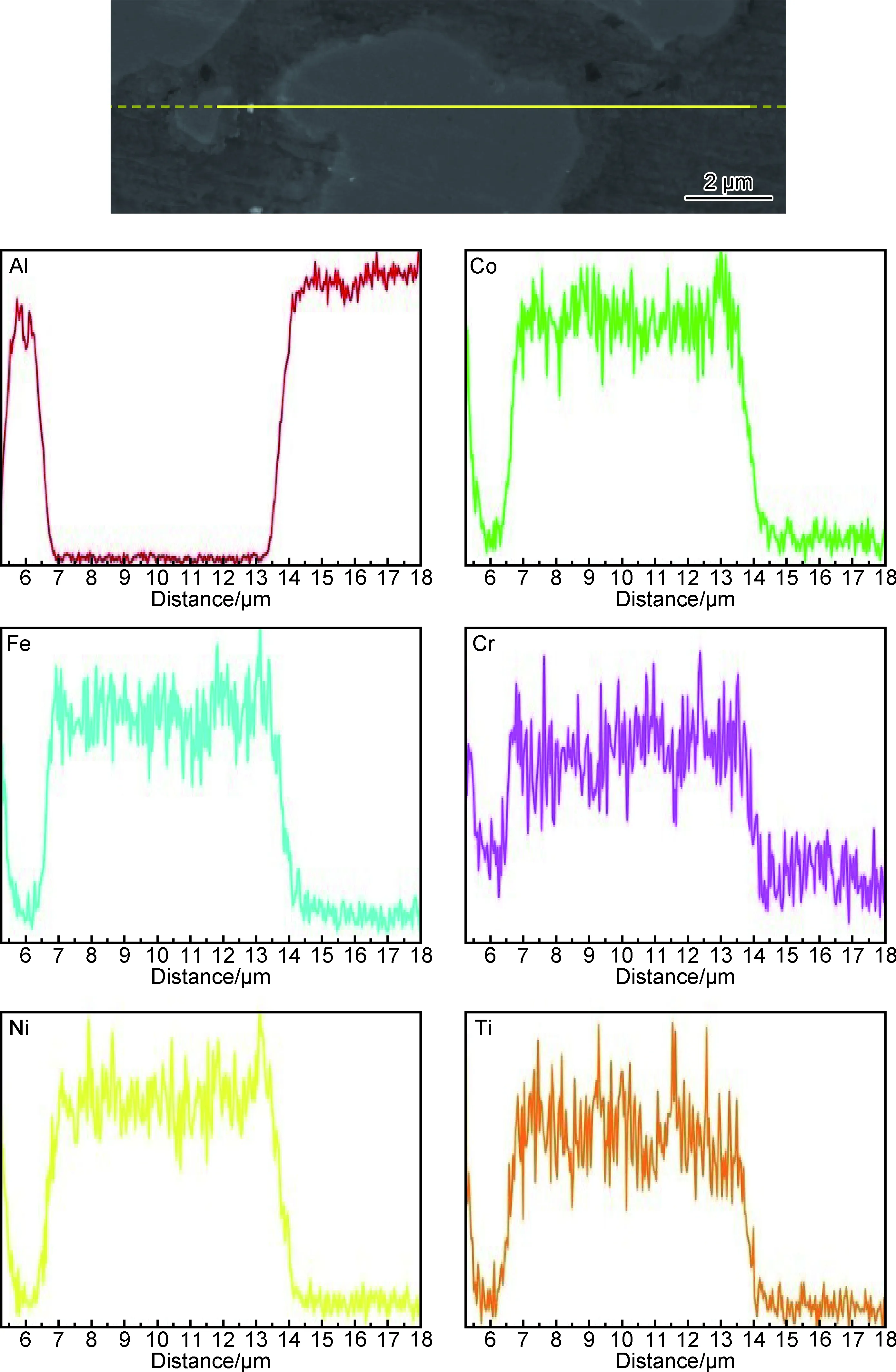

为深入探究AlFeNiCrCoTi0.5高熵合金在6061Al基体中的元素分散情况,对高熵合金增强体进行EDS线扫描测试,其分析结果如图6所示。分析发现AlFeNiCrCoTi0.5高熵合金与6061Al合金基体结合处出现了较为明显的过渡层,过渡层厚度约为0.5 μm。该发现与Liu等[13]的研究结果不同,其研究表明在540 ℃下HEA增强体与Al基体之间存在光滑的界面,在560 ℃以上的烧结温度下,HEA增强体与Al基体之间形成了过渡层,其厚度随温度升高而增大。通过本次线扫描分析发现,在540 ℃以下氛围中制备的复合材料也存在过渡层,高熵合金各元素均有向基体合金扩散的趋势。

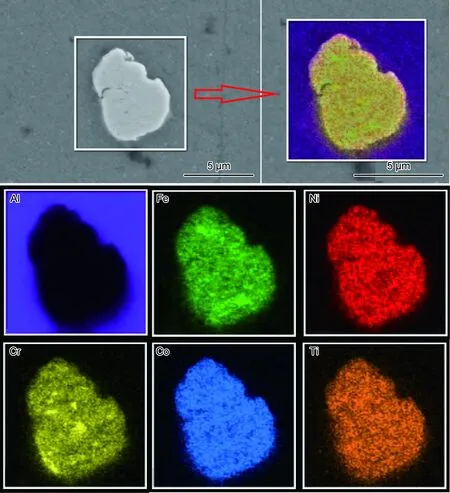

图7为体积分数为10%的(AlFeNiCrCoTi0.5)p/6061Al复合材料SEM图及其对应的EDS图。白色区域为AlFeNiCrCoTi0.5增强体,而深色区域代表Al基体,增强体被很好地包裹在Al基体中。从元素图可以看出,AlFeNiCrCoTi0.5与Al基体的界面没有发生明显的反应,HEA增强体的各金属元素在粒子中分布相对均匀,没有明显的元素偏析。EDS分析证实了AlFeNiCrCoTi0.5增强体扩散到Al基体中,并且揭示HEA增强体具有良好的界面润湿性,能够与Al基体形成良好的冶金结合。可以预见,这种理想的冶金结合提高了所制备复合材料的断裂韧性。

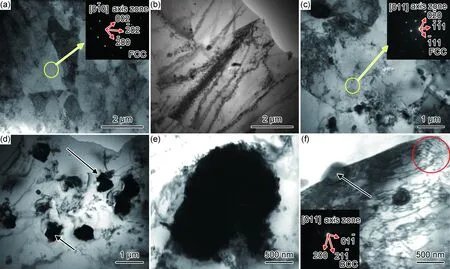

图8为体积分数为10%的(AlFeNiCrCoTi0.5)p/6061Al复合材料TEM图像。由图8(a)可知,复合材料中存在大量细长晶粒,其宽度相近,约为1 μm,这是因为在复合材料的热挤压过程中,晶粒受轴向压力在模具中发生轴向流动,晶粒产生变形被拉长。此外,由于基体和增强体的强韧性和热特性的差异,基体材料产生明显的高密度位错[14],因此,如图8(b),(c)所示,在基体材料中可观察到高密度和复杂的位错,这些位错导致晶粒细化。通过对图8(c)~(f)进行分析,发现铝基体具有非常细的等轴晶粒的动态再结晶,还在铝基体中显示出大量细小的弥散质颗粒,而这些细小的弥散体能够阻碍边界运动。此外,铝基体的一些晶粒在其形成阶段呈现出亚晶粒状态(图8(d))。从图8(f)可以发现,HEA增强体边界存在台阶式滑移带,内部存在大量的线性位错,这表明增强体可以通过自身接受外界能量,缓解铝基体受到的集中载荷,以此提高铝合金的强韧性。

图6 (AlFeNiCrCoTi0.5)p/6061Al复合材料线扫描分析Fig.6 Line scan analysis of (AlFeNiCrCoTi0.5)p/6061Al composites

图7 (AlFeNiCrCoTi0.5)p/6061Al复合材料SEM图及其对应的EDS面扫描Fig.7 SEM images of (AlFeNiCrCoTi0.5)p/6061Al composites and the corresponding EDS mappings

虽然以上微观结构特征揭示了铝基体的连续动态再结晶,但是粒子激发形核(particle stimulate nucleation,PSN)在此次复合材料的热挤压过程中也发挥重要作用。据文献报道[15],在热变形加工的铝合金中,PSN含有大量微米尺寸范围内的不可变形、不连贯的颗粒。在热挤压成形过程中,由于变形区储存了大量能量,粗大的第二相粒子可以通过PSN加速再结晶[16]。PSN通常出现在大于1 μm的粗糙第二相粒子周围,驱动压力是位错密度。由于HEA增强体粒径大于1 μm,HEA颗粒的PSN可以加速复合材料的再结晶。

图9为(AlFeNiCrCoTi0.5)p/6061Al复合材料透射照片。通过图9(a)可以发现,AlFeNiCrCoTi0.5高熵合金与6061Al合金之间形成良好界面层,且具有厚度不均的过渡层,呈现不规则形状。过渡层由高熵合金中各元素向铝基体进行扩散所形成,与表2所示结果一致。结合图5~7与表2可知,虽然高熵合金各元素向铝基体进行了扩散,但界面过渡层厚度较小,元素扩散有限,增强体在材料挤压成形后仍保持原高熵合金增强颗粒的成分与性质。图9(c)呈现出高熵合金与铝基体之间干净的界面,可以观察到没有界面反应产物存在,这有利于获得良好的综合力学性能。

2.4 (AlFeNiCrCoTi0.5)p/6061Al复合材料力学性能

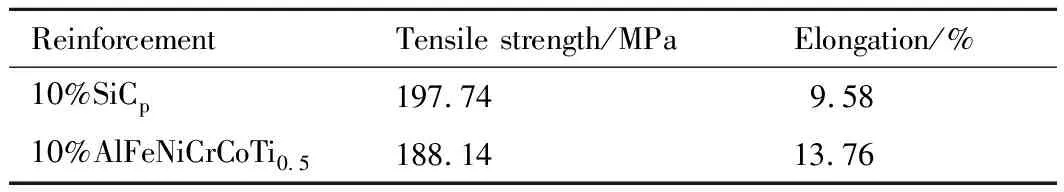

表3为体积分数10%的SiCp/6061Al和10%(AlFeNiCrCoTi0.5)p/6061Al复合材料采用相同工艺制备后进行室温拉伸性能的测试结果,采用SiC颗粒作为增强体比采用AlFeNiCrCoTi0.5高熵合金颗粒作为增强体制备出的复合材料抗拉强度高5.1%,表明两种增强颗粒的添加均能对6061Al合金起到显著的增强效果;但采用AlFeNiCrCoTi0.5高熵合金作为增强体时复合材料伸长率明显提高,伸长率较SiCp/6061Al复合材料提升了43.6%,表明(AlFeNiCrCoTi0.5)p/6061Al复合材料具有更佳的塑韧性。这是因为高熵合金自身具有良好的塑韧性,受载时可协调变形,而SiC颗粒塑性较差,受到外加载荷易发生断裂,影响复合材料塑性;此外,高熵合金颗粒与铝合金基体可形成扩散型界面,受载时可有效传递载荷,而SiC颗粒与铝合金基体一般形成粘接界面,受载时易脱粘,对复合材料性能不利。

图8 (AlFeNiCrCoTi0.5)p/6061Al复合材料TEM照片(a)细长晶粒;(b)高密度位错带;(c)亚晶粒;(d)铝基体内弥散质颗粒;(e)弥散质颗粒;(f)HEA晶粒内位错Fig.8 TEM images of (AlFeNiCrCoTi0.5)p/6061Al composites(a)elongated grain;(b)high density dislocation band;(c)subgrain;(d)dispersive particle in Al matrix;(e)dispersive particle;(f)dislocation in HEA

图9 复合材料中HEA增强体的透射照片 (a)晶界间的过渡层;(b)HEA中BCC相;(c)干净的界面Fig.9 TEM images of HEA reinforcement in composites(a)transition layer between grain boundaries;(b)BCC phase in HEA;(c)clean interface

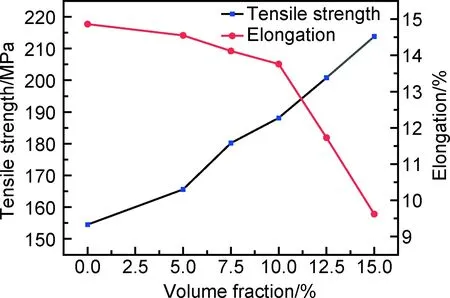

图10为室温下不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料的拉伸实验结果。随着HEA增强体含量的提高,复合材料的抗拉强度呈现显著的上升趋势。当HEA体积分数为5%时,复合材料抗拉强度达到164.52 MPa,较6061Al合金提升7.2%;当HEA体积分数为15%时,复合材料抗拉强度达到213.81 MPa,较之基体强度提升38.4%。而随着HEA增强体含量升高,复合材料伸长率下降。当HEA体积分数提高到10%时,伸长率为13.76%,下降缓慢,与6061铝基体相比降低了7.4%,而当高熵合金体积分数继续增加到12.5%时,复合材料伸长率降低程度严峻,相较于体积分数10%时下降14.7%。综上所述,HEA体积分数对复合材料拉伸性能具有较大影响,随着体积分数的不断提高,复合材料强度升高、塑性下降,强度与塑性负相关。HEA颗粒理想体积分数为10%,其强塑性综合性能较好,与基体相比,其抗拉强度提高21.8%,伸长率降低7.4%。体积分数为10%的(AlFeNiCrCoTi0.5)p/6061Al复合材料通过T6热处理后其抗拉强度与伸长率分别为284.05 MPa和11.51%。

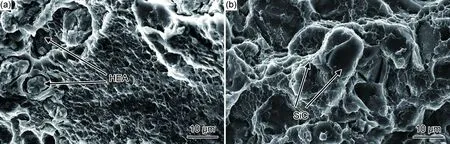

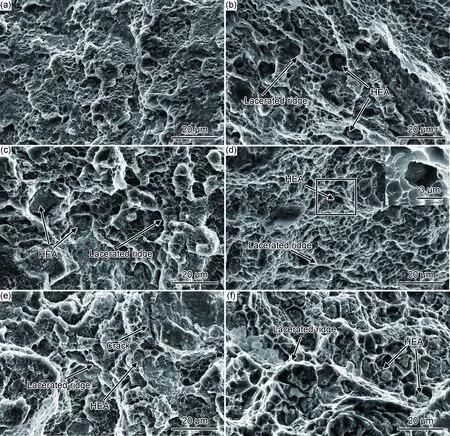

图11为10%(AlFeNiCrCoTi0.5)p/6061Al复合材料和10%SiCp/6061Al复合材料拉伸断口形貌。可以看出AlFeNiCrCoTi0.5高熵合金颗粒与6061Al基体结合较好,断口出现大量的韧窝,表明复合材料发生了典型的韧性断裂,这是因为高熵合金颗粒与基体形成扩散型界面,部分高熵合金颗粒变形断裂,断面因变形而不平整,表明高熵合金颗粒在复合材料变形过程中具有自韧化特征。而SiC颗粒与6061Al基体结合处存在明显界限、裂缝,由于SiC颗粒与基体的黏结型界面,断面呈现为SiC-Al界面脱粘,部分SiC颗粒因应力集中脆断形成平滑断面,复合材料断裂形式表现为SiC颗粒的剥离与脆断,断口处韧窝较少。因此,采用高熵合金作为增强体具有良好的界面润湿性,从而获得较好的强韧性。

图12为不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料的拉伸断口形貌。随着HEA增强体含量的提升,断裂的韧窝逐渐变浅,撕裂棱钝化。当HEA体积分数超过10%时,增强颗粒团聚现象明显,复合材料局部应力上升,且结合处出现裂纹,增强体与基体结合不稳定。结合图12(e)也可看出,当高熵合金体积分数达到12.5%时,高熵合金与基体合金间的剥离加重,结合处有裂纹出现,进一步验证了复合材料塑韧性随高熵合金体积分数的升高而下降的结论。

表3 不同增强体的复合材料室温拉伸性能Table 3 Tensile properties of composites with different reinforcing particle types at room temperature

3 结论

(1)采用机械合金化工艺成功制备AlFeNiCrCoTi0.5高熵合金,制备出的高熵合金结构为FCC+BCC双相固溶体。粉末在机械合金化过程中呈现变形—冷焊—破碎—冷焊—破碎的趋势,因此,随着机械合金化过程的进行,高熵合金粒径先增大后减小,球磨90 h时,粉末细化,整体为球状,粒径达到10 μm左右,且具有良好的均匀性。

图10 不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料室温拉伸性能Fig.10 Tensile properties of (AlFeNiCrCoTi0.5)p/6061Al composites with different volume fractions at room temperature

图11 不同增强体的复合材料拉伸断口形貌 (a)10%(AlFeNiCrCoTi0.5)p/6061Al;(b)10%SiCp/6061AlFig.11 Tensile fracture morphologies of composites with different reinforcing particle types(a)10%(AlFeNiCrCoTi0.5)p/6061Al;(b)10%SiCp/6061Al

图12 不同体积分数(AlFeNiCrCoTi0.5)p/6061Al复合材料拉伸断口形貌(a)0%;(b)5%;(c)7.5%;(d)10%;(e)12.5%;(f)15%Fig.12 Tensile fracture morphologies of (AlFeNiCrCoTi0.5)p/6061Al composites with different volume fractions(a)0%;(b)5%;(c)7.5%;(d)10%;(e)12.5%;(f)15%

(2)通过对复合材料显微组织进行观察发现,当高熵合金体积分数较低时,其可在基体中均匀分布,而当HEA体积分数升高到15%时,HEA颗粒出现团聚,复合材料韧性急剧降低。高熵合金颗粒与铝基体之间存在厚度不均的过渡层,过渡层由高熵合金中各元素向铝基体进行扩散所形成的。

(3)(AlFeNiCrCoTi0.5)p/6061Al复合材料中多为宽约1 μm细长晶粒,在Al基体中观察到高密度和复杂的位错,还有大量细小的弥散质颗粒,这些弥散体能够阻碍边界运动,而HEA增强体内部存在大量的线性位错,边界存在台阶式滑移带。Al基体与HEA增强体之间形成良好界面层,且具有厚度不均的过渡层,呈现不规则形状,但是界面过渡层厚度较小,元素扩散有限。

(4)复合材料的力学性能分析表明,当高熵合金含量升高时,复合材料硬度与抗拉强度明显提高,但塑性有所下降,当高熵合金体积分数为10%时,复合材料获得良好的强塑性,与基体相比,其抗拉强度提高21.8%,伸长率降低7.4%,T6处理后其抗拉强度与伸长率分别为284.05 MPa和11.51%。