Mg基非晶态储氢合金的研究进展

2023-03-22林怀俊黄亮君黄建灵

林怀俊,黄亮君,黄建灵

(1.暨南大学 先进耐磨蚀及功能材料研究院,广东 广州 510632)(2.华南理工大学材料科学与工程学院,广东 广州 510632)(3.广西科技大学机械与汽车工程学院,广西 柳州 545616)

1 前 言

构建清洁低碳、安全高效的能源体系是我国能源生产和消费革命的战略目标。氢能作为高效洁净的二次能源,是极具潜质的新能源替代方案,既可以作为能源使用,也可以进行储能和能源转换,在实现碳中和的过程中将起到越来越重要的作用[1]。氢的储存是氢能规模化利用必须解决的关键技术问题之一,现阶段,以丰田Mirai、本田Clarity等为代表的氢燃料电池汽车采用高压储氢罐进行储氢[2]。但是,从长远来看,通过物理吸附或化学反应将氢气储存于固态材料,是安全、高效且极具应用前景的储氢方式。

在固态储氢材料家族中,储氢合金是一类具备可逆吸/放氢性能的材料,一般是由亲氢元素A和斥氢元素B组成(AxBy合金),如AB型TiFe合金、AB2型TiCr2合金、AB3型LaNi3合金、AB5型LaNi5合金等[3]。对于储氢温度和压力温和的合金,它们的储氢密度通常较低,如AB、AB2、AB3和AB5合金的可逆储氢密度低于2.5%(质量分数,下同),严重限制了它们在车载等储氢系统中的应用。Mg基储氢合金是一类高储氢密度的新材料,MgH2的理论储氢量高达7.6%,具备优异的储氢循环可逆性,并且Mg的矿产资源丰富,因此Mg基储氢合金被认为是一类有广阔应用前景的储氢材料[4]。然而,Mg基储氢合金需要较高温度才能可逆储氢,严重限制了其实际应用。

非晶态合金也称为金属玻璃,是一类新型的非平衡态材料,具有丰富的高能量状态,并表现出多种亚稳特性,这些特性让非晶态合金在储氢领域扮演着越来越重要的角色[5, 6]。近年来,国内外研究人员报道了一系列新型Mg基非晶态储氢合金,与传统晶态储氢合金相比,非晶态储氢合金的原子结构均匀且化学成分范围广,因此具有更大的储氢性能调控空间。由于长程无序的原子结构,某些Mg基非晶态储氢合金还显示了更高的储氢量,以及更快的储氢动力学性能[7]。本文对Mg基非晶态储氢合金的研究进展进行评述,首先讨论了非晶态合金在储氢方面的优势和不足,进而概括了Mg基非晶态储氢合金的常用制备方法,对Mg基非晶态储氢合金的研究和应用进展进行评述,并介绍调控Mg基非晶态储氢合金储氢性能的新策略,最后总结并展望有关Mg基非晶态储氢合金的研究、应用和挑战。

2 非晶态储氢合金的性质

2.1 非晶态合金的氢占位与储氢量

在以往的报道中,非晶态合金的储氢量通常和同化学成分的晶态合金相比有差异,一些报道认为,非晶态合金的储氢量高于晶态合金,但也有报道相反。除了原子结构的显著差异之外,非晶态与晶态合金储氢量存在差异的一个重要原因是非晶结构的不确定性(或不唯一性),即非晶结构在一定的范围内可转变,如升/降温、应力应变、热循环等手段都可以诱导非晶态合金的玻璃态-玻璃态转变[8, 9],甚至还存在非晶-晶体-非晶的多级转变[10]。这也意味着,对于某特定成分的非晶态合金,其储氢量可能不是一个确定值。

Kirchheim[11]和Harris等[12]提出了合金中氢原子占位分布和含量的计算模型,并在成分简单的非晶态合金中得到了部分验证,但受限于非晶结构长程无序以及氢原子的小尺寸,目前依然难以获得完全准确的非晶合金及其氢化物的结构信息。为分析氢原子占位结构,可以使用同位素氘全部或者部分替代氢,并对氘化物进行中子散射实验,这是因为氘的中子相干长度达到0.6674×10-14m,且非相干散射很弱。因此,可对材料进行吸氘处理,再通过中子散射的方法测定氘原子占位。除此之外,同步辐射和扩展X射线吸收精细结构也是研究非晶储氢合金微观结构的有效途径。

非晶态合金中氢原子占位间隙有以下特点:① 占位间隙主要由各类四面体间隙组成,同时也存在着相当数量的其他多面体间隙;② 除却平均意义上的相似,非晶态合金中的占位间隙较之于晶态氢化物,尺寸分布更广、类型更多、间隙近邻环境更加复杂;③ 氢占位的构型与分布比例在不同非晶成分体系中存在明显差别,可通过添加不同元素进行有效调控;④ 氢原子并不总倾向于占据氢亲和元素原子数量多的间隙。

2.2 氢在非晶态合金中的扩散动力学

氢在晶态合金中的扩散相对简单,其扩散速率D与温度的关系遵循Arrhenius方程:

(1)

式中,D0为常数,Ea为扩散激活能,R是理想气体常数,T为扩散温度。然而已有的许多报道表明,非晶态合金中的氢原子扩散行为并不遵循上述方程。尽管研究人员提出了多种解释模型,但该偏离的具体机理依然不清楚,不同的非晶体系似乎存在各异的原因。另外,这种偏离现象更加倾向于出现在较大的温度范围内。也有研究者认为,氢在非晶态合金中的扩散依然符合Arrhenius方程[13],因此这个问题在业界仍然存在争议。由于氢在非晶态合金中的扩散速率快,有研究表明,非晶态合金薄膜的吸/放氢响应时间仅为晶态合金薄膜的约十分之一,因此可以利用金属薄膜的氢致变色效应制备高精度的光敏传感器件[14]。

2.3 非晶态合金的储氢热力学

压力-成分等温(pressure-composition isothermal,PCI)曲线是表征储氢材料性质的重要数据,根据在不同温度下测定的一组PCI曲线能够确定材料的吸/脱氢热力学焓变、熵变、储氢容量和相转变特征等关键性质。晶态储氢合金的PCI曲线通常包含3个阶段,分别对应生成间隙固溶体α相、金属氢化物β相,以及α相与β相共存区,其中生成两相共存区在PCI曲线上显示为一个平台。而非晶态合金的PCI曲线通常不存在平台,而是表现为陡斜坡,基于此,一般认为非晶态合金的吸/放氢过程类似于金属-氢固溶体的形成与分解。此外,非晶态合金中吸氢容量与压力的关系也并不符合Sievert定律:

(2)

式中,c是吸氢容量,K0是固溶常数,Ek是固溶行为激活能,R是理想气体常数,T是固溶体所在温度,p是对应的氢气压。如前所述,部分非晶态合金氢化物能够被视为原始非晶态合金的氢固溶体。但必须指出,即使是在固溶体类型的非晶态合金氢化物中,非晶态合金中的氢含量与吸氢压强的关系也会明显偏离Sievert定律,这是由于随着氢含量的不断增加,非晶态合金中的氢原子逐渐进入了能态更高(低氢结合能)的占位间隙。

3 Mg基非晶态储氢合金的制备

非晶态合金是一类典型的非平衡态材料,通常需要通过极端、非平衡的工艺来制备。研究人员主要通过气相沉积法、快速凝固法、机械球磨法等手段获得Mg基非晶态储氢合金,本章将对上述制备方法进行简要介绍。

3.1 气相沉积法

气相沉积法是科研人员最早尝试制备非平衡合金采用的手段,早在1930年代,哥廷根大学的Krammer把金属蒸汽冷凝到低温衬垫上,制得非晶态合金薄膜[15]。1954年,哥廷根大学的Buckel和Hilsch[16]用气相沉积法将纯金属Bi,Ga和Sn以及Sn-Cu合金的混合蒸汽快速冷凝到温度仅为4 K的石英冷板上,获得了非晶态合金薄膜。磁控溅射法是制备非晶态合金的常见方法,特别地,磁控溅射法可以高效制备Mg基储氢合金薄膜,因而受到大量关注[17-21]。通过控制溅射靶材、功率、时间、气氛、沉底温度等参数可以有效调控Mg基非晶态合金薄膜的微观结构,进而改善其储氢动力学和热力学等性能。

3.2 快速凝固法

快速凝固法也是实验室制备非晶态合金最常见的一种方法,美国加州理工大学的Duwez团队[22]首次使用熔体快速凝固的方法制备了非晶态合金,将熔融的金属小液滴喷射到铜基板上,熔融金属的冷却速率可达105~6K/s,利用快速凝固技术,他们偶然得到了大约20 μm厚的Au-Si非晶态合金。日本东北大学Inoue等[23]从合金成分设计的角度出发,改进快速凝固工艺,开发了一系列富Mg的Mg基非晶态合金,丰富了Mg基非晶态合金家族,为后续研究人员开发新型Mg基非晶态储氢合金奠定了重要的基础。

3.3 机械球磨法

机械球磨法,也被称为机械合金化法,是制备非晶态合金的常见手段[24]。机械球磨法对非晶态合金粉末的制备具有显著的优势,这主要是因为球磨机占地小、操作简单,并且粉末化学成分的配比可操控性强,可以精准合成特定化学成分的非晶态储氢合金。浙江大学王启东课题组通过机械球磨法制备了一系列Mg基非晶储氢合金,并对其储氢性能和机理进行深入研究[25],华南理工大学朱敏课题组也开展了许多有关机械合金化Mg基非晶、纳米晶储氢合金的研究工作[26]。

3.4 其他方法

除了以上所述的常见方法,近年来研究人员还发明了化学还原法、超声化学反应方法、电沉积法等手段[27],丰富了Mg基非晶态合金的制备技术。

4 Mg基非晶态合金的储氢研究

4.1 概 述

1990年代前,Mg基非晶态合金的成分范围很少,仅发现少量二元成分,如Mg-Ni、Mg-Cu和Mg-Pd非晶态合金体系。随着快速凝固法和机械球磨法等制备方法的进步,越来越多的三元和多元Mg基非晶态合金被开发出来,特别是Mg-RE-TM(RE为稀土元素,TM为过渡金属元素)非晶态合金体系Mg含量的可调范围达到50%~95%(原子百分数),并且具有优异的储氢性能[28, 29],使得Mg基非晶态储氢合金的研究受到国内外研究人员的广泛关注,发展迅猛。

4.2 Mg基二元非晶态储氢合金

Mg基二元非晶态储氢合金有Mg-Ni合金、Mg-Cu合金、Mg-Al合金等,其中Mg-Ni非晶态合金可由甩带或者球磨工艺制备,但这2种工艺下合金的非晶形成成分范围不同,前者适用于Ni含量为10%~25%(原子百分数)的成分,后者适用于Mg与Ni的原子比1∶1附近的成分。这2种工艺制备获得的Mg-Ni非晶态合金的表面活性和储氢性能也存在明显差异。Orimo等在氢气氛下对Mg50Ni50非晶进行球磨,获得了储氢量为2.2%(质量分数,下同)的非晶氢化物[30, 31]。该氢化物的起始脱氢温度仅为373 K,相较于晶态Mg2NiH4降低了150 K。Iwakura等发现球磨的Mg-Ni非晶态合金在3 MPa的氢气背压、303 K下可以吸氢H/M(氢与合金的物质的量比,下同)达1.02,而同条件下的晶态Mg2Ni吸氢量H/M只有0.4[32]。熔融快淬制备的二元Mg-Ni非晶态合金的储氢性能研究报道较少,这主要是因为熔融快淬工艺难以制备该体系非晶样品,且所得样品的储氢性能较差。Friedlmeier等通过熔融快淬工艺制备了Mg0.87Ni0.13与Mg0.84Ni0.16非晶态合金,但二者并不能在其晶化温度以下吸氢。通过在663 K下活化,上述合金吸氢量可达6%,但是非晶态合金结构已完全晶化[33]。

4.3 Mg基三元非晶态储氢合金

Mg基三元非晶态储氢合金大多是在Mg-Ni二元合金的基础上开发出来的,许多元素都能够改善Mg-Ni非晶合金的吸氢性能,比如Ca能够明显改善Mg基非晶态合金的吸氢容量与吸氢动力学。Yamaura等发现Mg57Ni33Ca10非晶态合金在5 MPa和373 K的条件下吸氢量接近3.0%[34]。Terashita等获得的Mg2Ni1.9Ca0.1非晶合金在323 K和1 MPa背压的条件下能够吸氢2.2%,而晶态的Mg2Ni1.9仅储氢约1.8%[35]。上述工作中,Mg基非晶态合金的储氢性能明显优于晶态合金,但Mg-Ni-Ca非晶态合金的脱氢温度在其晶化温度之上,因此储氢的可逆性很低。过渡金属元素TM不仅能够改善Mg-Ni非晶态合金的吸氢性能,在脱氢方面也可带来不同影响。Tsushio等通过机械合金化制备了一系列MgNi0.86TM0.03(TM为Cr,Fe,Co,Mn)非晶态合金,添加了Co和Mn的样品吸氢量可达2.0%,添加了Cr,Co,Mn的非晶态合金氢化后在423 K下能够脱氢约0.4%,添加了Fe的样品脱氢量增加至0.6%[36]。

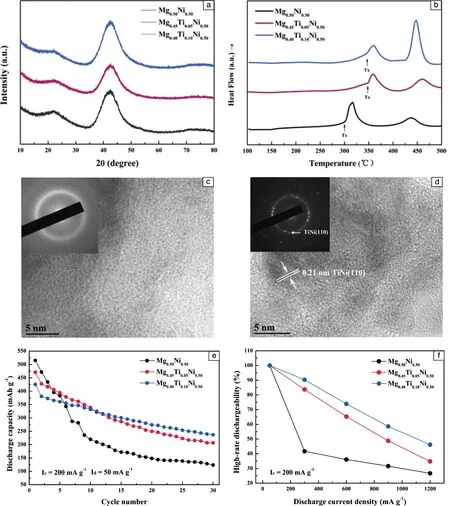

除了气态储氢,Mg-Ni非晶态合金由于具有较高的电化学储氢容量,被认为是有应用前景的镍氢电池负极材料。Huang等[37]研究了Mg-Ni-Ti三元非晶态合金的电化学储氢性能,证明了Ti的添加使得Mg0.50Ni0.50合金具有更高的抗吸氢诱导结晶能力(图1a和1b),图1c和1d进一步显示了合金的非晶态和少量纳米晶的结构,通过Ti添加使其储氢循环性能得到明显的改善(图1e)。此外,Ti的添加能诱导形成TiNi相,使合金表现出更好的电化学储氢反应动力学,其高倍率放电性能(high rate discharge ability, HRD)也得到显着提高(图1f)。另一方面,Huang等[38]以高浓度四甲基氢氧化铵(TMAH)为电解质,发现该电解质能使Mg-Ti-Ni合金负极显示出出色的循环稳定性和高储氢容量。在该电解液中,Mg0.4Ti0.1Ni0.5合金负极的最大放电容量为466 mAh·g-1,循环100次后仍保持210 mAh·g-1,远优于常用的6 mol·L-1的KOH电解液的425 mAh·g-1和 69 mAh·g-1。研究人员还发现,In和Al的添加也可以大大提高非晶相的结晶温度,并在充电/放电循环期间阻止结晶氢化物的形成,因此使得Mg-Ni基非晶态合金电极的循环性能显著提高[39]。

图1 Mg-Ni(-Ti)非晶态合金微观结构与储氢性能[37]:(a)XRD图谱,(b)DSC曲线,(c,d)Mg0.50Ni0.50合金和Mg0.40Ti0.10Ni0.50合金的HRTEM照片和选区电子衍射花样,(e)电化学储氢循环,(f)高倍率性能Fig.1 Microstructures and hydrogen storage properties of Mg-Ni(-Ti) amorphous alloys[37]: (a) XRD patterns, (b) DSC curves, (c, d) HRTEM images and electron diffraction patterns of Mg0.50Ni0.50 and Mg0.40Ti0.10Ni0.50 alloys, (e) electrochemical hydrogen storage cycling, (f) high rate performance

1990年代,日本和美国的研究人员发现添加稀土元素能够大幅提升Mg基合金的玻璃形成能力[23],随后开发的许多Mg基非晶态合金都是以Mg-RE为基础。Mg-RE基合金具有良好的非晶形成能力,使得大量添加其他元素成为可能,为探索Mg基储氢非晶态合金创造了广阔的成分范围,特别地,Mg-RE-Ni非晶态储氢合金受到多国科学家的广泛研究。Spassov等[40, 41]通过甩带法制备了Mg-RE-Ni(RE为Y,La或混合稀土Mm等)非晶态合金,并研究其电化学吸氢特性,发现Mg75Ni20Mm5非晶态合金吸氢量可达到~4%,10 min内可快速吸氢达到3%。Wu等[42]比较研究了球磨法和甩带法制备的Mg-10Ni-2Mm合金的储氢性能,甩带法制备的非晶态合金在140 min内吸氢达到4.2%,优于球磨法制备的合金在210 min内吸氢3.2%,说明非晶态结构在氢扩散方面比晶态结构有明显优势。Lin等[7]报道了一系列Mg-Ce-Ni非晶态合金在5 MPa和393 K条件下可以吸氢高达5%,并且高于同成分的晶态合金,然而,这些合金的脱氢温度均在其玻璃转变温度以上,因此其储氢可逆性还存在明显不足。

4.4 Mg基多元非晶态储氢合金

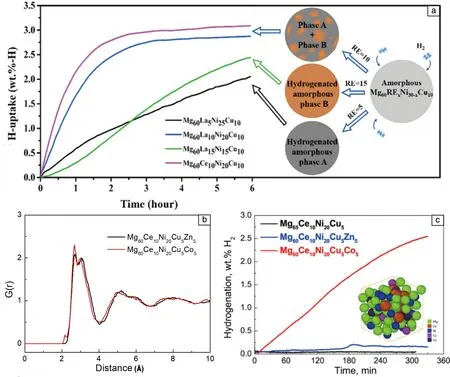

在二元、三元Mg基非晶态合金的基础上,研究人员又进一步添加更多的合金化元素,设计了四元、五元甚至更多元的Mg基非晶态储氢合金,希望以此来进一步提升其储氢性能。Révész等[43]报道了Mg54Cu28Ag7Y11非晶态合金的储氢性能,在高压氢气差示扫描量热法(differential scanning calorimetry, DSC)测试下,晶态样品完全不吸氢,而非晶态样品在430 K开始吸氢,此外,非晶态样品的吸氢量也明显高于纳米晶/非晶混合结构的样品。Huang等[44]通过甩带法制备了 Mg60RExNi30-xCu10(RE=La和Ce;x=5,7.5,10和15)非晶态合金,并对其吸氢动力学进行了研究。观察到所有非晶态合金在403 K和4.5 MPa条件下都能吸收超过 3.0%的H,其中Mg60RE10Ni20Cu10合金在吸氢后形成以富Ce和富Ni-Cu团簇组成的双非晶相结构,吸氢速率远快于其他合金,说明Mg基非晶态合金的氢致非晶相分离是调控其储氢性能的新途径(图2a)。Lin等[45]设计实验对比研究了Mg60Ce10Ni20Cu5X5(X=Co,Zn)非晶态合金的吸氢性能,2种合金的径向分布函数和双体分布函数非常接近(图2b),意味着其原子结构具有很高的相似性,然而二者却展示了完全不同的吸氢动力学性能(图2c),Co掺杂的合金明显优于Zn掺杂的合金,说明氢占位的尺寸效应对其吸氢动力学性能的影响很小,储氢性能主要取决于合金元素与氢的化学亲和力。

图2 Mg-RE-Ni-X多元非晶合金的储氢性能: (a) Mg60RExNi30-xCu10非晶态合金的吸氢动力学性能与氢致相转变的关系[43];(b,c) Mg60Ce10Ni20Cu5X5(X=Co,Zn)非晶态合金的径向分布函数与吸氢动力学性能[45]Fig.2 Hydrogen storage properties of Mg-RE-Ni-X amorphous alloys: (a) hydrogen absorption kinetics of Mg60RExNi30-xCu10 amorphous alloy as a function of hydrogen-induced phase transformation[43]; (b, c) radial distribution function of Mg60Ce10Ni20Cu5X5 (X=Co, Zn) amorphous alloy and hydrogen absorption kinetics[45]

5 调控Mg基非晶态合金储氢性能的新策略

5.1 基于元素混合焓的微合金化降低储氢温度

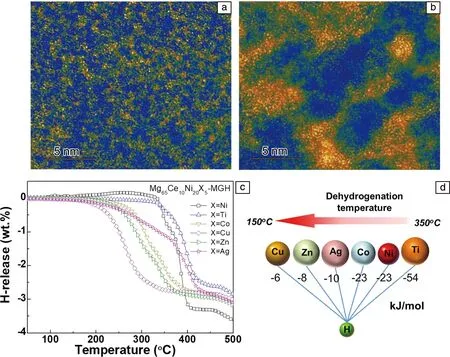

传统储氢合金的设计主要是基于A侧吸氢合金元素和B侧斥氢合金元素的含量调控,该过程通常采用试错法,缺乏清晰的理论支持。华南理工大学朱敏课题组[7, 46]提出了基于元素混合焓的微合金化来调控Mg基非晶态合金储氢性能的新策略,并依此发展出了储氢温度低至150 K、储氢量超过5%,且储氢性能易调控的Mg基非晶态储氢合金。图3a和3b分别为Mg基非晶态合金和氢化物的HRTEM照片,可见吸氢之后发生玻璃态金属到玻璃态氢化物的转变。通过掺杂5%(原子百分数)的Ti,Ni,Co,Ag,Zn,Cu等元素,图1c显示其脱氢温度显著下降,其中Mg65Ce10Ni20Cu5氢化物的脱氢温度降低了约200 K。图1d为合金化元素与氢的混合焓,证明了通过微量元素与氢混合焓的合理设计可以有效调控Mg基非晶态合金的储氢温度。类似地,向Mg65Cu25Y10非晶中添加1%(原子百分数)的Ag即可使最大吸氢量从2.1%增加至3.2%,并且获得较低的储氢温度[47]。

图3 微合金化调控Mg-Ce-Ni非晶合金的脱氢性能[7]:(a,b) Mg80Ce10Ni10非晶态合金和氢化物的HRTEM照片,(c)Mg65Ce10Ni20X5非晶态合金氢化物的脱氢曲线,(d)合金化元素与氢的混合焓与脱氢温度之间的关系Fig.3 Tuning hydrogen desorption properties of Mg-Ce-Ni amorphous alloys by micro-alloying[7]: (a, b) HRTEM images of Mg80Ce10Ni10 amorphous alloy and hydride, (c) dehydrogenation curve of Mg65Ce10Ni20X5 amorphous alloy hydride, (d) mixing enthalpy of alloying element and hydrogen and dehydrogenation temperature relationship

5.2 构筑纳米非晶态合金结构提升储氢动力学和循环性能

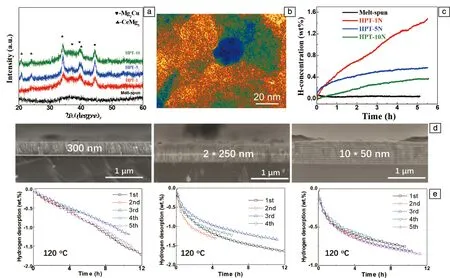

已有研究表明,非晶态合金纳米化是缩短氢扩散路径、提升储氢动力学性能,甚至对热力学性能去稳化的有效途径,对非晶态合金纳米化,有望进一步提升其储氢性能。Xu等[48]通过高压扭转的剧烈塑性变形工艺在非晶态合金基体中引入纳米尺寸界面,形成新型的Mg基纳米非晶结构(图4a和4b)。获得的合金具有超快的吸氢性能,不需要经过任何活化处理,在3 MPa、393 K的条件下就可以吸氢超过1.5%,而同等条件下的大块非晶态合金和晶态合金并不能吸氢(图4c)。为了进一步研究纳米尺寸效应如何影响非晶态合金的储氢性能,Han等[21]通过多靶磁控共溅射方法制备了一系列Mg基非晶态合金薄膜,厚度从300 nm至50 nm(图4d),结果表明,随着纳米薄膜厚度的降低,氢原子的扩散距离缩短,吸/放氢动力学显著提升。而且,在纳米尺寸下,Mg基非晶态合金在低至393 K的温度下即可完全可逆吸/放氢,展示了与块体非晶态合金完全不同的储氢性能(图4e)。纳米化非晶态合金的原子结构在储氢循环中可以完全恢复,证明了纳米化非晶态合金是一类新型的、完全可逆的储氢材料。

图4 纳米化调控Mg基非晶合金的储氢性能:(a) 高压扭转(HPT)甩带Mg65Ce10Ni20Cu5 非晶态合金的XRD图谱,(b) Mg65Ce10Ni20Cu5纳米非晶的TEM照片[47];(c)HPT处理前后的甩带Mg65Ce10Ni20Cu5非晶态合金的吸氢动力学曲线,(d,e) 300~50 nm的Mg-Ce-Ni非晶态合金薄膜的截面SEM照片和循环脱氢动力学曲线[21]Fig.4 Hydrogen storage properties of nano Mg-based amorphous alloy: (a) XRD patterns of Mg65Ce10Ni20Cu5 amorphous alloy processed by HPT, (b) TEM image of Mg65Ce10Ni20Cu5 nanoamorphous alloy[47]; (c) hydrogen uptake kinetic curves of the Mg65Ce10Ni20Cu5 amorphous alloy before and after HPT treatments, (d, e) cross-sectional SEM images and cyclic dehydrogenation kinetics curves of Mg-Ce-Ni amorphous alloy films of 50~300 nm thickness [21]

6 结 论

本文对Mg基非晶态储氢合金的研究进展进行评述。与晶态合金结构相比,非晶态合金结构在储氢方面展示出一些特别的优势,比如高储氢量、快速动力学、高电化学循环稳定性和倍率性能、可调控成分范围大等。但是亚稳态结构也带来了一些不足,其中最主要的一点就是结晶化,这显著降低了合金吸/放氢可逆性。通过合金元素掺杂调控,可以提高合金热稳定性,一定程度上缓解纳米结晶。基于元素混合焓的微合金化是改善Mg基非晶合金储氢性能的新策略,对于进一步设计、调控新型非晶态储氢合金具有借鉴价值。由于纳米化带来的反应路径缩短、表面/体积自由能增加等优势,Mg基纳米非晶合金展示了非常优异的循环稳定性,证明了其作为高容量、温和条件下储氢材料的巨大潜能。在未来的工作中,如何实现Mg基纳米非晶合金的规模化制备将是本领域的一个重要探索方向。