铀的表面防腐技术研究进展

2023-03-22刘瑞轩孟树文赖振国高凯雄

陈 丽,刘瑞轩,孟树文,赖振国,高凯雄

(1.兰州理工大学石油化工学院,甘肃 兰州 730000)(2.中核四○四有限公司,甘肃 嘉峪关 735100)(3.中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室,甘肃 兰州 730000)(4.中国科学院大学材料与光电技术学院,北京 101408)

1 前 言

金属铀(U)具有高密度和裂变特性,在国防和核能应用方面有着极其重要的地位。然而,作为锕系元素的一员,铀元素本身极易失去电子,价态有+3、+4、+5、+6四种价态,因此,铀具有很活泼的化学性质。当铀与空气中的O2、H2O等接触时,很容易被腐蚀,生成铀氧化物、铀氢化物等,降低铀金属的使用寿命。在高温和高湿度的情况下,铀的氧化反应更加剧烈,严重的氧化腐蚀会导致氧化层的破裂,氧化层以颗粒的形式释放到空气中,造成环境污染[1-3],甚至还会导致放射性污染,损害人的身体健康[4]。因此,铀的防腐问题一直是科研人员关注的重点。

2 铀腐蚀的主要类型

根据生成物的不同,可以将铀的腐蚀分为2种类型,即铀氧腐蚀和铀氢腐蚀,铀氧腐蚀又可以分为氧气腐蚀和水汽腐蚀。

2.1 铀与氢气反应

在合适的条件下,铀和氢很容易结合形成UH3。在UH3中,金属铀为+3价,氢以化学结合的方式被捕获。其反应方程式如下:

2U+3H2↔2UH3

在氢气足够的条件下,该反应可以自蔓延[5],并且在同等环境下比铀氧化速率快4个数量级。因此,氢对金属铀的腐蚀都是有害的,此外,铀的氢化物是可自燃的[6],进一步导致了周围的操作安全问题[7, 8]。因此,防止氢气对金属铀的腐蚀是全世界核工业正在面临的一个技术难题。

铀的氢化反应是可逆的,UH3被加热到400 ℃以上时会分解成金属铀和H2。因此,铀可以作为一种优异的氢的化学储存材料,Yoo等[9]研究表明,单位体积内铀存储的氢气质量几乎是液态氢的2倍。Yoo等认为,需要进一步在速度、效率和重复性方面对铀的储氢工艺进行优化。Chung等研究证实[10],与用于储存氢的其他化合物和金属相比,铀金属具有氢吸收平衡压力低、热质量低和热导率高的优势。因此,铀有望作为一种有效的储氢材料,尤其是作为氚处理设施的储氢介质[9]。

2.2 铀与氧气反应

铀在室温下很容易与O2发生反应,生成物为超化学计量比的UO2+x,x的数值一般在0.2~0.4之间。铀与氧气的反应主要包括氧分子的传送、表面吸附、分解、原子离子化、离子扩散和离子反应几个阶段,其中离子扩散为反应速率控制步骤[11]。铀与氧气的反应产物与温度有关,常温下,铀与氧气的反应式为:

U+O2→UO2

高温时铀与氧气的反应产物主要为U3O8。温度在100~200 ℃时,除了生成U3O8,还会生成UO2。

2.3 铀与水汽反应

铀在潮湿空气中的腐蚀行为本质上与铀的氧化过程是相同的,生成物为超化学计量比的UO2+x。与铀的氧化反应不同的是,铀与水蒸气反应在生成氧化铀的同时,还会有氢气产生。通常,铀与水蒸气的反应式为:

U+2H2O→UO2+2H2

随着反应的进行,氢气不断累积,生成的氢气极易与金属铀发生氢化腐蚀,生成铀氢化物UH3,因此,当铀所处的环境中存在水时,就会生成UH3,但不一定是腐蚀的主要产物。此外,累积过多的氢气甚至可能发生爆炸,危害人身安全[12]。Banos等[3]发现UH3在高质量和高比表面积的空气中极易发生自燃,同时会加速金属铀的腐蚀。

铀的腐蚀极大地限制了其应用,如何提高铀的耐蚀性一直是研究人员关注的重点。人们对铀的腐蚀与防护的研究工作几乎与铀的工程应用同时进行,早在20世纪40年代,国外便开始了铀的腐蚀研究,国内也于20世纪60年代开始研究铀的腐蚀与防护[13]。

3 铀的表面腐蚀防护方法

目前铀的表面腐蚀防护方法主要有铀合金化、电镀涂层、离子注入、离子镀等。

3.1 表面合金化

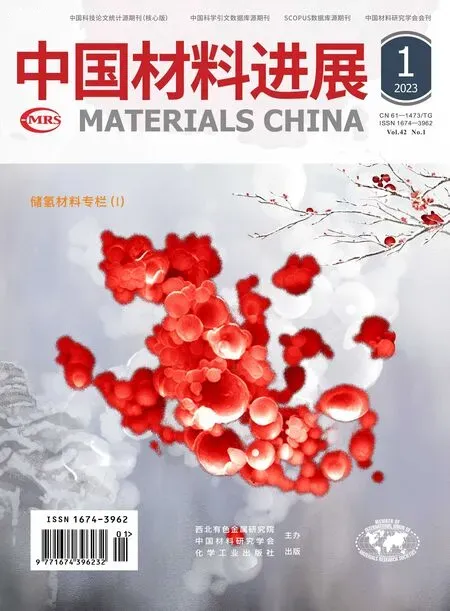

合金化是提高金属耐蚀性最原始且有效的方法[14, 15]。在诸多金属元素中,Ti,Nb,Zr,Mo等元素可以有效提高铀的防腐性能。中国工程物理研究院的吴艳萍团队[16]制备了U-2.5Nb和U-5.7Nb合金并进行淬火和退火处理,通过扫描Kelvin探针和电化学腐蚀测试研究了添加Nb对铀腐蚀行为的影响。结果表明,U-Nb合金的伏安电位和腐蚀电位均高于铀,其中,U-5.7Nb的伏安电位值比铀提高了370 mV。U-5.7Nb合金的极化电流比铀降低了约1个数量级。这说明加入Nb元素显著提高了铀的耐蚀性。他们进一步揭示了U-5.7Nb合金的耐蚀机理:XRD分析结果显示,与铀和U-2.5Nb合金相比,U-5.7Nb合金表面形成了Nb2O5保护层,并且在U-5.7Nb合金表面腐蚀后的区域并没有观察到大量U元素的存在(图1)[16],说明Nb2O5保护层为铀提供了良好的防护。除了二元铀合金,将2种或2种以上元素与铀进行合金化形成的多元铀合金往往具有更好的防腐性能。黄火根等[17]对多元铀合金的成分进行设计,获得了多种具有优异耐蚀性的多元铀合金,其中U-Pd-Ni-Si非晶合金的腐蚀电位比金属铀提高了1个数量级,腐蚀电流密度低了2个数量级,具有最佳的耐蚀性能。除了耐蚀性能,铀合金的其他性能也得到提高。Lyon[18]报道了几种常见的铀合金(U-0.75Ti、U-6.0Nb、U-10Mo等)及其性能,结果表明,加入合金元素后铀的屈服应力和极限抗拉强度也得到了显著提高。

图1 动电位极化测试后的微观形貌和元素分布[16]:(a)铀,(b)U-5.7Nb合金Fig.1 The morphology and element distribution after potentiodynamic polarization test[16]:(a) U,(b) U-5.7Nb

目前铀的合金化仍存在着合金成分不均匀、合金中存在碳污染等问题[19]。这些问题使得铀合金的性能大大降低,在实际生产应用中达不到预期效果。为了提高合金成分的均匀程度,目前常用的方法有:熔炼后的热处理、氢化处理或氢热处理等。在抑制铀合金碳污染方面,一般采用改变熔炼坩埚材料的方法,如使用非碳材料作为坩埚材料或在石墨坩埚上添加涂层阻止碳污染[19]。

3.2 电镀涂层

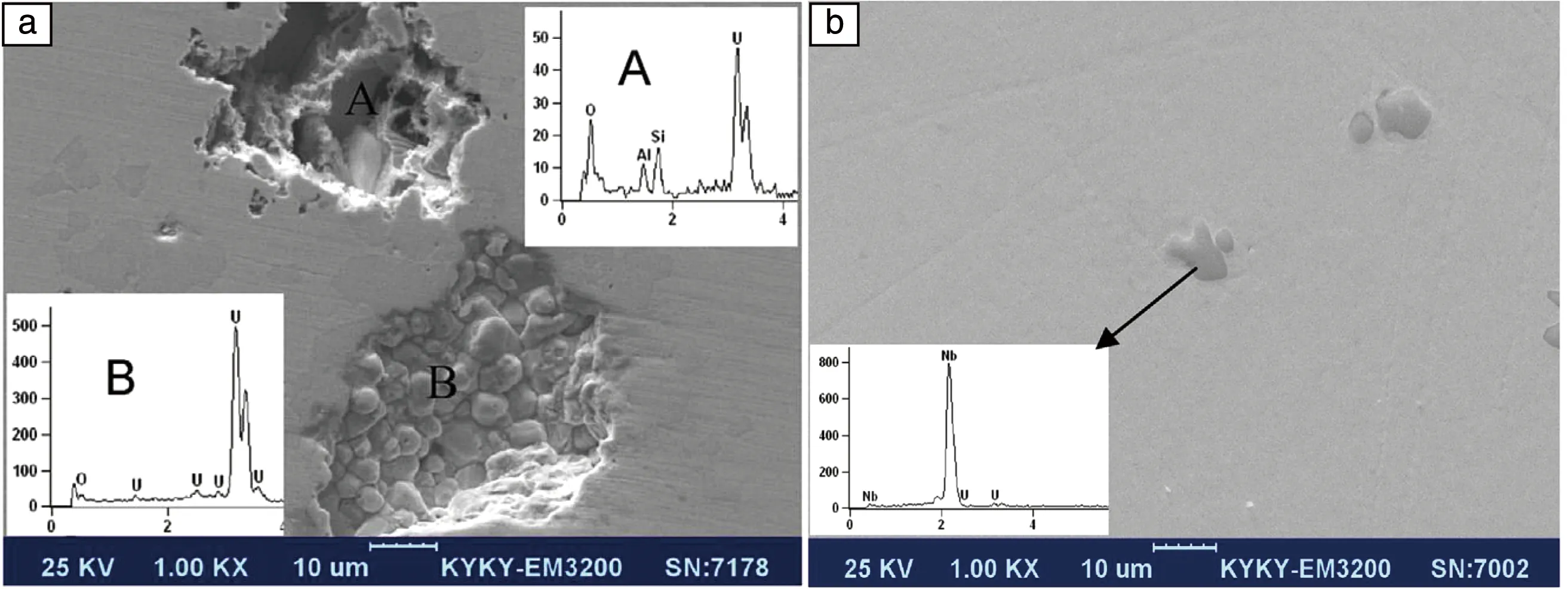

利用电解原理在某些金属表面镀一层金属涂层的方法称为电镀。铀合金虽然可以提升铀的防腐性能,但提升效果不佳,尤其是铀钛合金,虽然具有优异的力学性能,但耐蚀性较差,而电镀涂层可以有效提高铀钛合金的防腐效果并保留其优异的力学性能。在铀的防腐研究中,电镀是应用最广、起步最早的技术之一。国外于20世纪60~70年代便对铀的电镀展开了研究。Orman等[20]采用电镀工艺在铀表面成功镀上了Ni涂层,并使用2种腐蚀环境进行测试:纯水蒸气和水蒸气与氧气的混合物,测试结果表明,Ni涂层大大提高了铀的耐腐蚀性能。影响电镀涂层性能的因素有很多,如表面处理、镀液类型以及沉积后处理等,电镀前进行适当的预处理可以显著提高电镀涂层的性能。Owen和Alderton[21]在60 ℃、80%湿度的空气中,以质量增加为指标,评估了铀上电沉积Ni涂层的保护性能,并研究了表面处理、镀液类型、沉积后处理等因素对涂层保护性能的影响。结果表明,在沉积前,对铀表面进行刻蚀处理,可以获得更好的耐腐蚀效果。除了表面处理外,电镀过程中的电镀电流密度也会影响涂层的性能,Jiang等[22]研究了电镀电流密度对铀表面Al涂层性能的影响,经研究发现,当电镀电流密度为20 mA/cm2时,制得的Al涂层的均匀性和致密性最好,与金属铀相比,电镀Al涂层后的腐蚀电流密度降低了一个数量级(图2)[22],显著提高了铀的耐腐蚀性。此外,Al涂层的腐蚀电位与铀相近,这在很大程度上降低了电偶腐蚀。

图2 铀和Al涂层铀的动电位极化曲线[22]Fig.2 Potentiodynamic polarization curves of U and Al coatings[22]

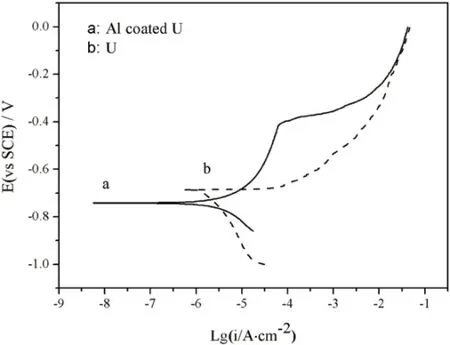

单一电镀涂层材料往往具有较高的孔隙率,难以为金属铀提供长期有效的防护,而通过结合各种单层涂层的优点制备多层复合涂层可以改善这一缺点。Ni+Zn复合镀层结合了电镀Ni和电镀Zn的各自优点,涂层性能较佳,近年来应用较广,但其电镀液一般为含氰碱性溶液,容易造成环境污染。柏艳辉等[23]开发了一种在无氰碱性镀锌液中电沉积Zn镀层的方法,为解决这一问题提供了思路。他们发现,单一Ni涂层虽然大大降低了铀合金的腐蚀速率,但是在12 d后腐蚀速率开始上升;而Ni+Zn复合镀层具有更低的平均腐蚀速率,且在12 d后仍保持稳定(图3)[23]。这是由于随着腐蚀的进行,腐蚀液穿过涂层中的孔隙到达基底,单一的Ni镀层的腐蚀电位高于基底造成了局部电偶腐蚀,导致腐蚀加快;而当Ni+Zn复合镀层的膜层受到破坏后,铬酸盐钝化膜表现出一定的自修复能力,保护了膜层的完整性。

图3 铀合金表面分别电镀Ni单层和Ni/Zn复合层后腐蚀速率随时间的变化[23]Fig.3 Change of corrosion rate with time after electroplating Ni layer and Ni/Zn composite layer on uranium alloy surface[23]

目前铀防腐电镀涂层需要克服的问题有:孔隙率较高,导致其在长期腐蚀环境中,防腐性能下降较快;表面结合力差,涂层易脱落。针对以上几点问题,目前常用的解决方法有:通过添加合金元素和制备复合涂层消除微孔或通过脉冲电镀代替直流电镀,提高涂层的致密性,来降低涂层的孔隙率[24];通过电化学方法蚀刻铀表面,以产生粗糙化效应,增加铀和表面涂层的结合力[25]。电镀液的废液处理也需要重视,有污染的电镀废液应该及时处理,此外,应当进一步开发无污染的电镀工艺。

3.3 离子注入技术

在高压电场下,将特定的离子注入到所需工件表层的方法称为离子注入技术。与离子镀相比,离子注入技术在铀的防腐方面具有设备成本低、对铀及其合金的原有性能影响小、镀层与基体之间没有明显的界面等优势。

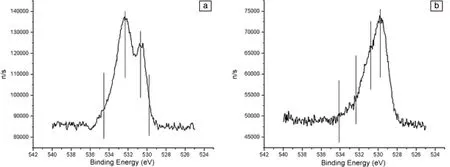

国外于20世纪60年代率先开始研究离子注入技术在铀防腐方面的应用,国内也于20世纪80年代开展了相关研究,到如今,离子注入被证明是一种有效的铀防腐蚀技术。目前关于C+、N+的注入报道较多,效果较好。Long等[26]将N+注入铀表面得到了具有良好耐蚀性的改性层,改性层均匀致密,在大气环境下放置5个月后,离子注入改性的铀表面几乎没有产生腐蚀。在湿热环境下放置3个月后,未改性的金属铀表面严重腐蚀,而离子注入改性的铀表面仍保持着金属光泽,改性层结构完好。他们对N+注入前后铀的表面进行了X射线光电子能谱(X-ray photoemission spectroscopy,XPS)表征,结果显示(图4)[26],N+注入前,铀表面的氧主要来自532.4 eV峰位对应的羟基;530.9 eV附近的金属氧化物以及535.2 eV峰位对应的少量吸附水,530.0 eV峰位对应的游离氧很少。将N+注入样品表面后,铀表面的氧主要来自于530.0 eV峰位对应的游离氧。在潮湿的环境中,铀的腐蚀速率比在干燥的环境中要大得多,其原因之一是表面金属氧化物中的水分子和氧原子通过氢键结合,水解产生羟基,而N+的注入破坏了这一过程。由于铀表面附近的N+浓度高,导致表面的氧腐蚀产物中水分子和氧原子形成氢键的机会减少,从而降低了铀表面吸附水和羟基的含量,提高了铀的耐腐蚀性能。Nelson等[27]将C+注入多晶铀中,发现C+的注入可产生物理和化学修饰的表面层,防止空气进一步氧化和腐蚀。飞行时间二次离子质谱深度剖面分析结果显示,UC层厚约200 nm,其表面还有一层铀氧化物表面层,而铀基底与UC层之间的过渡界面几乎没有残余氧化物。

图4 金属铀表面的O1s光谱[26]:(a)离子注入前,(b)离子注入后Fig.4 O1s spectra of uranium[26]: (a) before ion implantation, (b) after ion implantation

目前离子注入技术面临的最大问题是改性层较浅,且注入晶体材料时容易破坏晶格,不利于长期耐蚀[28-30]。为了改善这一缺点,将离子注入与表面热处理相结合是一种可行的办法,但仍需进一步研究。

3.4 物理气相沉积技术

物理气相沉积技术是在真空条件下,采用物理方法,将材料源在真空中蒸发成原子、分子或离子,然后在基底表面凝聚形成所需涂层的技术。离子镀和脉冲激光都属于物理气相沉积技术,常用来沉积铀的防腐涂层。

3.4.1 离子镀技术

离子镀的概念在20世纪60年代被首次提出,该技术是在真空条件下,在放电电场作用下使部分气体或蒸发物质被电离,带正电荷的高能蒸发料的粒子在高压阴极吸引下,沉积到工件表面,逐渐堆积形成一层牢固的涂层。在众多离子镀技术中,应用最广且最常见的是电弧离子镀和磁控溅射离子镀。

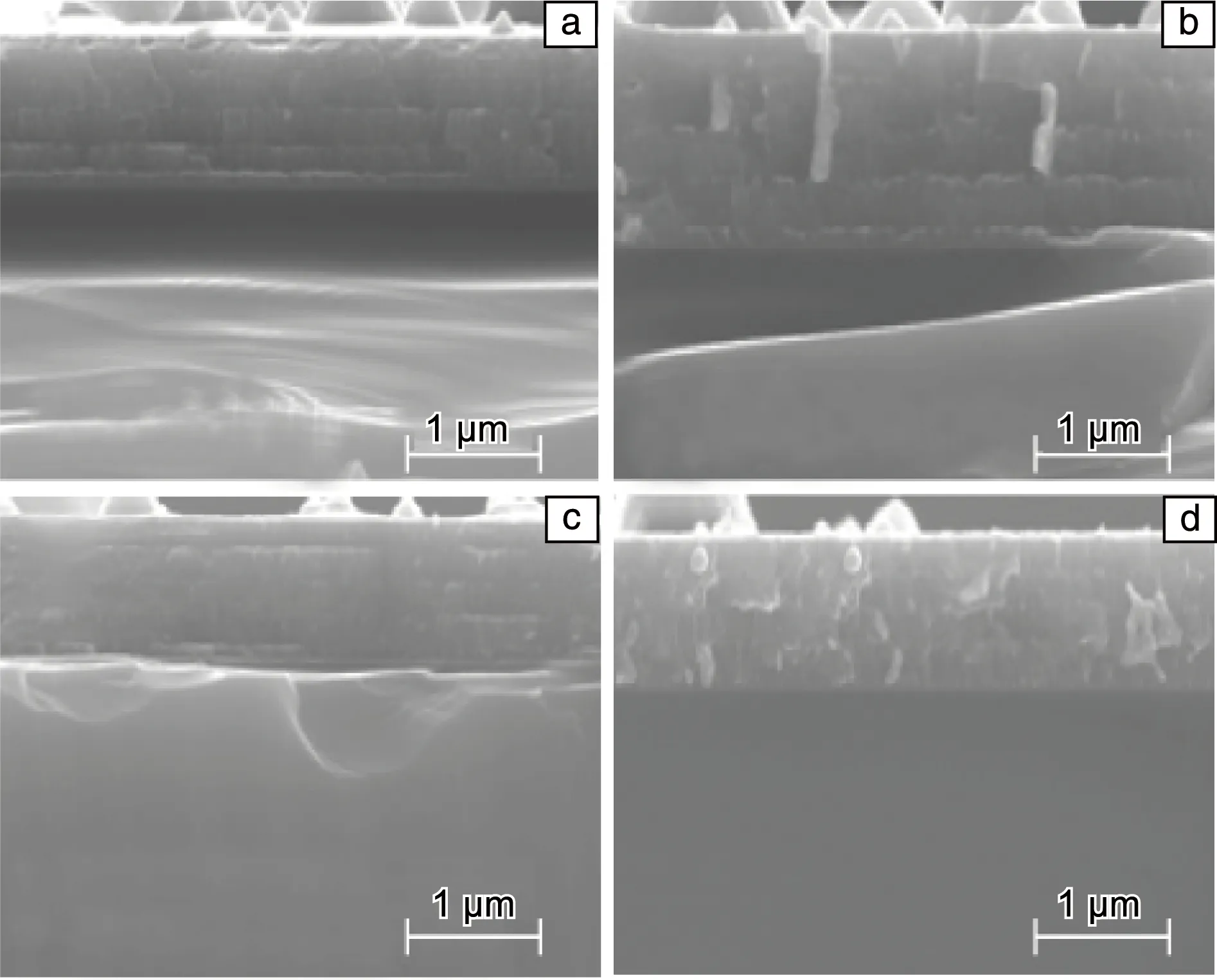

电弧离子镀是通过向靶通以电流,在靶表面产生电弧,融化靶材,在产品上加以偏压,从而把融化的靶材沉积在产品表面形成镀层。其中多弧离子镀沉积效率高、镀膜效果好[31]。刘天伟等[32]利用多弧离子镀技术在铀表面成功制备了Ti/TiN多层涂层,SEM照片显示(图5)[32],初始直流偏压为-100 V时,晶粒之间存在较明显的缺陷;在-500 V脉冲偏压下,晶粒间的缺陷得到改善,涂层的致密性增加;当偏压增加到-800 V时,柱状晶粒变得更细小、致密,层与层间的界面几乎消失,电化学腐蚀试验表明,此时的涂层具有最好的防腐性能。

图5 不同偏压下电弧离子镀制备的样品的断面形貌SEM照片[32]:(a)-100 V,(b)-500 V, (c)-600 V,(d)-800 VFig.5 Cross section SEM images of samples with different bias voltages[32]: (a)-100 V, (b) -500 V, (c) -600 V, (d) -800 V

磁控溅射能对多种金属进行溅射沉积,比较容易控制膜厚和颜色,膜层致密性好,膜层厚度相对均匀,膜层与基体之间结合力高,但沉积时间相对较长,膜层耐磨性不如多弧离子镀。近年来国内外对磁控溅射镀膜在铀防腐方面的应用展开了大量的研究,除了传统的直流磁控溅射(direct current magnetron sputtering,DCMS)技术,还相继开发了脉冲偏压磁控溅射、高功率脉冲磁控溅射(high power impulse magnetron sputtering,HPPMS)等技术。王庆富等[33]采用脉冲偏压磁控溅射技术在铀表面成功制备了具有优异耐腐蚀性能的Al涂层,电化学测试结果表明,与铀相比,Al涂层的腐蚀电流密度下降了2个数量级,阻抗幅值上升了3个数量级,即便腐蚀24 h后,Al涂层的腐蚀电流密度仍远远小于铀。Ding等[34]分别采用DCMS和HPPMS在铀表面沉积了TiN涂层。结果表明,由于HPPMS沉积过程中的高能量密度,HPPMS沉积的TiN涂层在表面粗糙度、力学性能、磨损性能、结合强度和耐蚀性等方面均优于DCMS沉积的TiN涂层。

离子镀技术的成膜质量好,镀膜工艺可调节性高,在制备铀的防腐涂层方面有着较大的应用潜力。目前仅有少数文献报道了制备参数对铀防腐涂层性能的影响,未来应重视镀膜工艺参数的调控,通过优化工艺参数制备最佳性能的铀防腐涂层。

3.4.2 脉冲激光沉积

脉冲激光沉积也是一种多用途的物理气相沉积技术,用于沉积各种材料的薄膜[35]。与离子注入相比,脉冲激光沉积具有高重复性、高度自动化以及精确的沉积速率等优点[36, 37],有利于放射性材料的钝化。

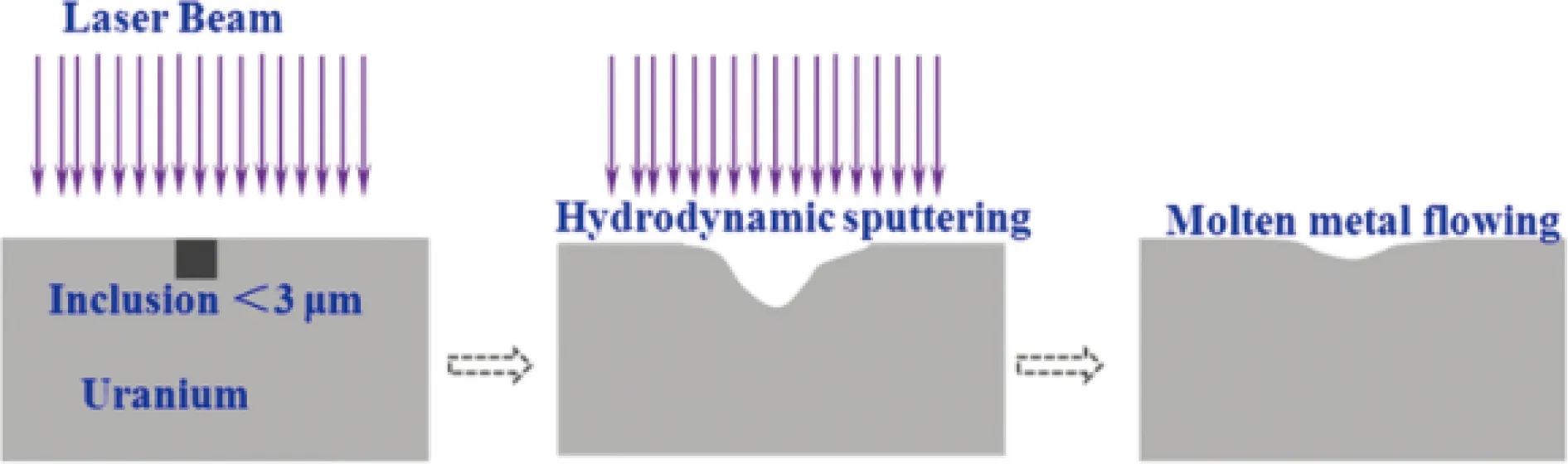

铀及其合金的腐蚀严重制约了其工程应用。表面改性是抑制铀腐蚀的主要方法。然而,由于铀冶炼净化后表面仍存在许多夹杂物,在这些夹杂物周围腐蚀点更易形核,破坏了防护涂层的完整性,甚至导致失效,因此去除铀表面残留的夹杂物十分重要。脉冲激光技术是去除这些夹杂物的有效方法。Chen等[38]采用纳秒脉冲激光辐照铀表面以降低表面夹杂物的含量。通过改变激光能量和扫描速度,研究了实验参数对净化效果的影响。用电化学极化试验测试了激光处理前后铀的耐蚀性。结果表明,随着激光能量密度的增加和激光脉冲数的增加,铀表面熔融金属的覆盖率增加,残余不完全覆盖率降低,表面杂质含量降低,从而达到了净化目的。激光处理后,铀表面的夹杂物大部分被去除或覆盖,经表面净化处理的贫化铀样品的耐蚀性极大提高(图6)[38]。

图6 纳秒脉冲激光去除小尺寸夹杂物的示意图[38]Fig.6 Schematic diagram of small size inclusion removal by nano-second pulsed laser[38]

近年来,脉冲激光技术在铀表面渗氮、防腐涂层制备方面的应用也被大量报道。Zhang等[39]第一次用准分子激光将铀金属氮化,在铀表面形成了UN层,XPS分析表明,氮已经扩散到基体内部,而氧只存在于表面。常温和湿热腐蚀试验表明,氮化样品具有良好的耐蚀性。Zhong等[40]在CH4和N2的分压比分别为1∶2、1∶1和2∶1的混合气氛中,用脉冲激光辐照铀表面,成功制备了提高铀的耐蚀性和表面硬度的UCxNx固溶体改性层。Singh等[41]用脉冲激光技术成功地在表面粗糙的不锈钢基体上沉积了氧化铝涂层,研究发现,氧化铝涂层具有良好的致密性、均匀性、与基体的附着力以及优异的耐腐蚀性,可能适用于铀的防腐。

目前脉冲激光技术应用于铀表面腐蚀防护还存在如下问题:对于大面积均匀涂层的沉积,脉冲激光技术应用较为困难[42];此外,沉积过程中的飞溅效应导致在沉积膜中存在宏观颗粒[43]。有研究表明,通过外部等离子体源增强脉冲激光可以有效地降低飞溅效应[44]。

4 结 语

金属铀因具有独特的核性能成为各国研究者们关注的重点,由于活泼的化学性质,导致铀在实际应用中极易被腐蚀,经过科研人员的不断尝试与研究,目前已开发出包括合金化、电镀、离子注入、离子镀等在内的铀表面防腐技术。其中,传统的电镀以及合金化防腐仍存在着诸多问题。据文献报道[22],目前的铀合金的耐蚀性能远不能满足金属铀的正常使用需求,往往需要在合金化的基础上制备防腐涂层以达到预期效果,而电镀技术的污染问题也难以得到有效解决。

相比之下,离子注入和离子镀技术近年来报道较多[26, 30, 38],且制备的防腐涂层效果更佳,在金属铀表面防腐技术的未来发展中具有更大的潜力。尽管如此,寻找一种防腐性能更好的铀的耐蚀涂层仍然是一个非常具有挑战性的课题。

未来对铀的腐蚀防护研究可以考虑在以下几个方面开展:

(1)通过结合各种防腐技术的优势来改善单个技术存在的问题,开发出一种新的复合技术来提高铀的防腐性能是一种可行的方法。

(2)高功率脉冲磁控溅射(high power impulse magnetron sputtering,HPPMS)作为近年来沉积涂层的研究热点[45],与传统的物理气相沉积方法相比,所沉积的涂层缺陷较少,有益于提高防腐性能。已有的报道表明[46],HPPMS在制备防腐涂层领域具有巨大的应用潜力,是制备高性能铀防腐涂层的潜在方法,值得进一步研究。

(3)由于铀氢腐蚀的特性,铀作为储氢材料潜力巨大,未来应该进一步研究铀在储存氢方面的应用,验证其作为储氢材料的可行性。