苹果片双段控湿干燥特性及干燥品质工艺研究

2023-03-22效碧亮效碧彩刘晓风

效碧亮,效碧彩,刘晓风

1(兰州信息科技学院 材料与化工工程学院,甘肃 兰州,730030)2(兰州理工大学 生命科学与工程学院,甘肃 兰州,730000)

近些年,我国苹果种植面积已超过200万hm2,年产量达4 000万t以上,推动了我国果业经济快速发展。然而,苹果含水量高,贮藏期易被微生物污染,严重影响产品品质、货架期及其销售。苹果干制品因其耐贮藏、风味独特、便于携带、低脂以及营养丰富等特点深受消费者的喜爱,需求呈现逐年增长的趋势,因此,随着市场对多元化水果休闲食品、健康食品需求提升以及贸易顺差扩大,安全、营养、可口的苹果干生产工艺改善十分必要。

目前常用的干燥方法包括热风干燥、真空冷冻干燥[1]、红外干燥[2]、太阳能低温吸附干燥[3]、气体流射干燥[4]、微波间歇干燥[5]、冰温真空干燥[6]等,其中,热风干燥尽管存在品相一般、能耗相对较高等缺点,但依然是经济适用的苹果干制备方法,在行业中被普遍采用。因此,改进传统热风技术,提高苹果干产品质量和干燥效率,控制危险因子[7],是该领域亟待解决的技术问题。

一些研究报道表明,热风干燥过程中控制热介质湿度可显著提高干燥速率和产品质量[8-9]。JU等[10]分别研究了干燥介质恒湿与阶段降湿2种干燥方式对山药片干燥特性和干燥品质的影响,以及对胡萝卜片[8]干燥特性的影响,发现在山药片的干燥过程中,与恒湿40%相比,初期相对湿度40%保持15 min后连续排湿制得山药较好,达到了预期效果,干燥时间缩短了25%;在胡萝卜片的干燥过程中,发现相对湿度50%保持30 min后降至20%干至终了,其干燥时间比恒湿20%缩短了18.5%。有学者[11-12]分别研究了阶段双段控湿对红枣干燥特性和香菇干燥品质的影响,发现在试验范围内,提高双段控湿阶段的湿度有利于提高红枣和香菇干燥速率,以及香菇外观品质的保持。另外,关于相对湿度对意大利面品质[9]、胡萝卜中胡萝卜素[13]、香蕉褐变指数[14]的影响报道,均得出以上类似结果,即相对湿度对干燥特性或品质均有不同程度的影响。

鉴于尚无关于双段控湿改善苹果干干燥效率、干燥品质及其干燥工艺的研究报道,本文拟利用多参数干燥试验新设备,对比研究恒湿和双段控湿干燥对干燥特性和品质的影响,提出最优改进工艺,为实际生产提供参考。

1 材料与方法

1.1 试验材料

天水红富士苹果,由指定的试验基地专供,平均直径约8~9 cm,湿基含水率约为(85±1.0)%,试验前于纸箱内10 ℃放置,每一批样品1周内使用完毕。

试剂:葡萄糖标品、L-抗坏血酸标品、5-羟甲基糠醛(5-hydroxymethylfurfural,5-HMF)标品,上海索莱宝生物科技有限公司;硫酸铜、偏磷酸、2,6-二氯靛酚钠、三氯乙酸(trichloroacetic acid,TCA)、硫代巴比妥酸(thiobarbituric acid,TBA)、NaOH(均为分析纯),天津富裕精细化工有限公司。

1.2 主要设备

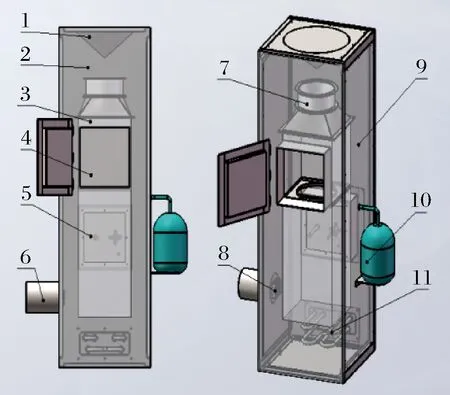

干燥设备购自长春吉大科学仪器设备有限公司,主要由风量供给系统、加热系统、加湿系统、显示系统、控制系统等组成,结构示意图如图1所示。

1-空气导流装置;2-实验台外壳;3-实验台内胆; 4-物料仓;5-传感器仓;6-电动密封阀;7-轴流风机; 8-排湿风扇;9-实验台侧板;10-空气加湿器;11-电热装置图1 薄层干燥试验台简图Fig.1 Multiparameter-controlled thin-layer dryer used to dry apple slices

干燥介质穿过物料层后,尾气经高性能轴流风机引出,通过顶部锥形导流板和试验台外腔均匀返回底部,再次加湿、除湿或加热后,进入实验台内腔,对物料进行循环干燥,温度传感器和温湿度传感器布置于内腔物料盘底部中心位置,温度传感器由北京昆仑中大传感器技术有限公司生产(型号KZW/P-430A),温湿度传感器由瑞士罗卓尼可生产(型号:HC2A-S3)。

DHG-9425A恒温鼓风干燥箱,上海一恒科技有限公司;UV5100B紫外-可见分光光度计,上海元析仪器有限公司;DZF-6020真空干燥箱,宁波江南仪器厂;NS800分光测色仪,深圳市三恩时科技有限公司。

1.3 试验方法

随机取一定量苹果,去皮后沿果芯平均分为4份,每块被横向切成3 mm薄片后均匀混合,称取一部分蒸烫1.6 min后置于实验台干燥,试样被干至含水量约为(3±0.5)%(湿基)时结束干燥,干燥过程中每隔30 min测定物料温度并称重,称重在30 s内完成。干样用粉碎机打成粉末,过60目筛,用于理化指标测定。剩余鲜切片用于鲜样理化指标测定。

根据预实验和相关文献[11-14],主要研究了介质湿度、预处理蒸烫时间、介质温度、介质速率对苹果片干燥特性和干燥品质的影响规律,选择具有安全隐患[14]的5-HMF、受热敏感的维生素C、影响品相的总色差ΔE*值衡量产品的品质。首先研究双段控湿对干燥特性及干燥品质的影响,以恒湿20%、蒸烫时间1.6 min、热介质温度60 ℃、热介质速率0.7 m/s为对照,确定双段控湿较优湿度;然后研究双段控湿工艺参数蒸烫时间、介质温度和介质流速对苹果片干燥特性和干燥品质的影响,具体试验设计见表1;最后采用正交试验优化苹果片双段控湿的干燥工艺,并以恒湿20%为对照,比较优化工艺参数下干燥速率和干燥品质,正交试验因素水平见表2。

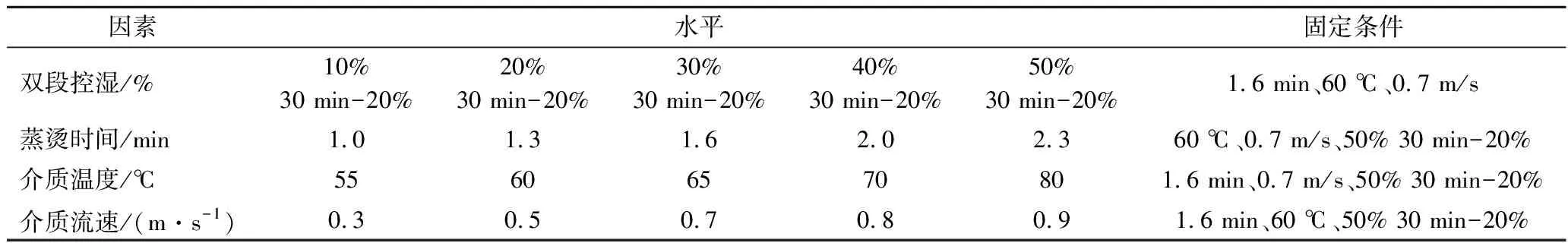

表1 单因素干燥特性的试验Table 1 Design of single factor test for drying characteristic

表2 正交试验因素水平表Table 2 Factors and level of orthogonal test

1.4 干燥特性

苹果制干过程任意t时刻干基含水率与物料初始干基含水率之比为水分比(moisture ratio,MR),计算如公式(1)所示:

(1)

式中:M0,苹果初始干基含水率,%;Mt,苹果在t时刻的干基含水率,%。

干燥速率(drying rate,DR)计算如公式(2)所示:

(2)

式中:DR,苹果干燥过程中t1和t2之间物料降水率,%/h;Mt1和Mt2分别为t1和t2时刻的干基含水率,%。

干基含水率(Mt)计算如公式(3)所示:

(3)

式中:mt,干燥过程任意t时刻物料总质量,g;G,干物质质量,g。

水分有效扩散系数采用公式(4)计算[15]:

(4)

将公式(4)两端取自然对数得公式(5):

(5)

由公式(5)可以看出,lnMR与时间t呈线性关系,有效水分扩散系数(Deff)可由其斜率求出。

1.5 品质特性

1.5.1 维生素C含量测定

采用GB 5009.86—2016《食品安全国家标准 食品中抗坏血酸》第三法2,6-二氯靛酚滴定法测定。

1.5.2 5-HMF含量测定

参考文献[16]的方法,取各实验组1.00 g样品现磨粉末,加入20 mL 90%乙醇溶液,置于冰上研磨1 min,4 ℃、5 100 r/min离心1 min,收集合并上清液,避光、置于冰箱中保存待用。

样液5-HMF含量测定:取上清液2 mL,依次加入TCA 2 mL,TBA 2 mL,摇匀,置于40 ℃水浴锅中,反应50 min,取出冷却后,在443 nm处测定吸光值。

1.5.3 色度差的测定

采用分光测色仪进行色差的测定,以鲜苹果为对照,将干样粉碎后测定,每组实验平均测定3次,取其平均值。通过明亮度L*,红绿值a*和蓝黄值b*综合评价差异值ΔE*。计算如公式(6)所示[17]:

(6)

1.5.4 综合评价方法

总得分计算参考乔宏柱等[18]的方法,苹果干指标综合考虑安全、市场品质需求、营养、干燥效率进行权重分配。各指标权重依次为:5-HMF含量占15%,维生素C含量占25%,ΔE*值占25%,水分有效扩散系数占35%。

各项指标计算如下:

5-HMF含量得分:含量最小值为满分15分,各试验组5-HMF含量得分=15(5-HMF含量最小值/各组试验5-HMF含量);

维生素C含量得分:含量最大值为满分25分,各试验组维生素C含量得分=25(各组试验维生素C含量/维生素C含量最大值);

水分有效扩散系数得分计算方法同维生素C含量得分;

ΔE*值得分计算方法同5-HMF含量得分。

1.6 数据处理

采用Excel处理干燥特性、干燥品质和正交试验原始数据,多重比较和方差分析运用SPSS软件,干燥速率曲线和干燥模型拟合使用Origin 8.0绘制和处理。

2 结果与分析

2.1 双段控湿工艺下苹果片干燥特性

2.1.1 双段控湿对苹果片干燥特性的影响

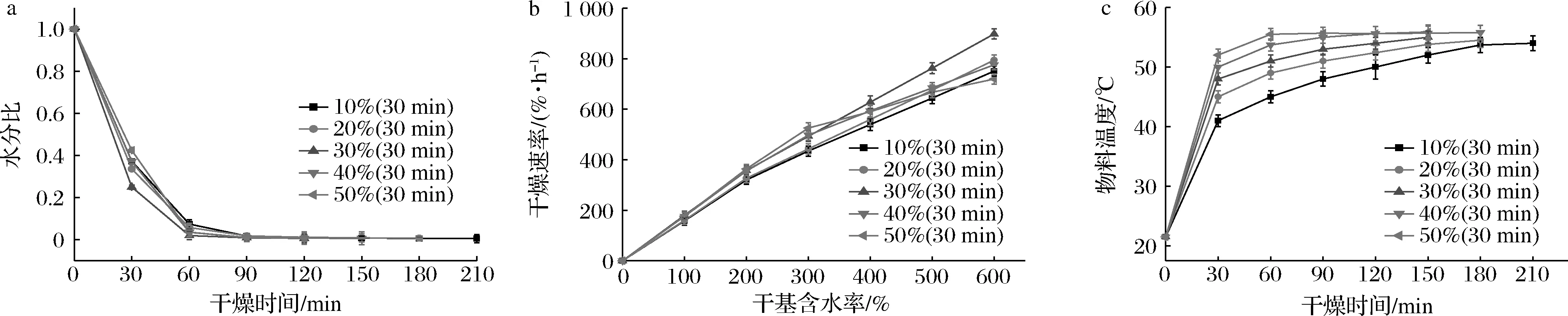

双段控湿第一阶段介质湿度分别为10%、20%、30%、40%和50%保持30 min,第二阶段为20%干至终了。其中,以20%恒湿为对照,不同双段控湿条件下的干燥特性变化如图2所示。在干燥初期,适宜的介质湿度有助于缩短干燥时间,在10%、20%、30%、40%和50%介质湿度下,干燥所需时间分别为210、180、150、180、150 min,在30%和50%下干燥时间最短,较恒湿20%缩短了16.66%,10%下干燥时间最长,需210 min;干燥时间随着介质湿度的增大出现波动,50%与30%下所需时间相当,由图2-b显示,干燥初期后段,50%下的干燥速率下降程度较为缓慢,且在干基含水率为300%时50%下的干燥速率最高,从而缩短了整体干燥时间。可能因干燥初期,物料外层大量的自由水向外蒸发,不仅需要干燥环境与物料表面间存在有利的蒸汽压差,同时需要较高的温度,30%较20%利于物料升温,较50%利于增大蒸汽压差,故干燥速率最大,干燥初期后段,物料表面的多孔组织因失水过多出现收缩和堵塞,影响内部水分迁移,而50%的较高相对湿度不仅利于物料的快速升温,也利于保持物料表面多孔组织,促进水分蒸发,故在短时间内出现了最高干燥速率,有效缩短了干燥时间;40%的相对湿度,在干燥初期,可能既不及30%利于增大水分挥发所需蒸气压,又不及50%利于物料升温,所以干燥时间出现延长。

由图2-b显示,不同阶段双段控湿对苹果干燥速率有显著影响。干燥初期,当物料干基含水率为600%时,干燥速率随着介质湿度由10%增大到50%呈先上升后下降趋势,30%时最大;当物料干基含水率由500%降至50%整个干燥阶段,介质湿度30%、40%、50%下干燥速率高于10%、20%。由此说明,干燥初期适当增大介质湿度,有利于苹果片干燥速率的提高,这一结果与巨浩羽等[19]研究干燥介质相对湿度对胡萝卜干燥特性和热质传递特性的研究结果相一致。

a-干燥曲线;b-干燥速率曲线;c-温度曲线图2 不同干燥相对湿度阶段双段控湿的苹果片干燥特性曲线与温度曲线Fig.2 Drying characteristic curve and temperature curve of apple slices under different relative humidity during the two-stage RH-controlled drying process

2.1.2 介质温度对苹果片干燥特性的影响

在热风干燥过程中,介质温度是一个非常重要的影响因素,是促进水分蒸发的主要动力之一,不同介质温度对苹果片干燥特性的影响如图3所示。在适宜的双段控湿条件下,试验范围内的不同温度下所需干燥时间总体显著缩短,当介质温度分别为55、60、65、70、80 ℃时,所需干燥时间依次为150、120、120、90、60 min,其中65、70、80 ℃下干燥时间较55 ℃缩短了20%、40%和60%,而60 ℃与65 ℃间无差异。

a-干燥曲线;b-干燥速率曲线;c-温度曲线图3 不同介质温度下苹果片干燥特性曲线和温度曲线Fig.3 Drying characteristic curve and temperature curve of apple slices under different air temperatures during the two-stage RH-controlled drying process

由图3-b可知,整个干燥过程中,其他干燥温度下的干燥速率呈典型的降速干燥,而在60 ℃干燥温度下,干燥初期出现了明显的缓慢降速阶段。因这一阶段的出现,与65 ℃相比,当物料干基含水率介于300%~500%时,60 ℃下的干燥速率由干燥初期较低转变为较高,且在300%时出现最大值,从而缩短了干燥时间,达到65 ℃下的干燥效率。说明在双段控湿条件下,介质温度60 ℃利于苹果片表面多孔组织的保持和延缓表面硬壳的形成,以促进内部水分迁移。由图3-c可知,在整个干燥过程中,介质温度越高,物料升温速率越快,最终温度越高,介质温度越低,干燥中后期升温幅度越小,接近于恒温的干燥段越长。

2.1.3 蒸烫时间对苹果片干燥特性的影响

在果蔬干燥中,热烫的主要目的是使酶失活,预防酶促褐变,但也可破坏细胞膜和改变细胞壁中果胶的结构以及增大细胞内外渗透性以提高干燥速率[20]。不同蒸烫时间对苹果片干燥特性的影响如图4所示,蒸烫时间对干燥特性有极显著影响(P<0.01),蒸烫时间分别在1.0、1.3、1.6、2.0、2.3 min水平下,所需干燥时间为150、150、120、90、150 min,随蒸烫时间延长所需干燥时间逐渐缩短,在2.0 min下出现最短时间,较1.0 min缩短了44.44%;继续延长蒸烫时间到2.3 min,干燥时间又增大,较2.0 min延长了60%。

由图4-b可知,在整个干燥过程中,随着预处理热蒸烫时间的增大,干燥速率随之出现先增大后降低的结果,在蒸烫时间为2.0 min时,干燥速率最快。由此可见,在双段控湿条件下,适宜的预处理蒸烫时间能显著提高苹果片干燥速率,此结果与ANDO等[20]研究结果一致。然而,长时间的高温热处理可能会使细胞内物质在变性的基础上进一步聚合凝结,从而减小细胞的渗透性,导致干燥速率降低,所以当蒸烫时间为2.3 min时,干燥速率有所下降。

由图4-c可知,蒸烫时间对物料升温有显著的影响,适宜的蒸烫时间有利于物料升温,在2.0 min时,干燥初期物料升温速率最快,干燥中后期也显著高于其他水平。因适度的蒸烫可通过破坏物料细胞膜、改变细胞壁果胶物质结构提高其热传递效果。过长的蒸烫时间,会使物料内变性的物质缠绕凝聚,抑制热能地良好传递。在双段控湿条件下,预处理热蒸烫2.0 min有利于缩短干燥时间,提高干燥效率。

a-干燥曲线;b-干燥速率曲线;c-温度曲线图4 不同蒸烫时间下苹果片干燥特性曲线和温度曲线Fig.4 Drying characteristic curve and temperature curve of apple slices under different blanching times during the two-stage RH-controlled drying process

2.1.4 介质速率对苹果片干燥特性的影响

在切片厚度3 mm,飘烫时间2 min,介质温度60 ℃,介质湿度第一阶段50%保持30 min,第二阶段20%的条件下,不同热风速率下的干燥特性曲线和温度曲线如图5所示。由图5-a可知,介质速率对苹果片干燥时间和水分比降低速率有极显著影响(P<0.01)。热风速率分别在0.3、0.5、0.7、0.8、0.9 m/s下,所需干燥时间为180、120、90、60、90 min,介质流速在0.8 m/s下所需干燥时间最短,仅需60 min,较低介质流速0.3 m/s缩短了66.67%。随着风速的增大,排湿速率增大,可有效缩短干燥时间,但当介质速率为0.9 m/s时,干燥时间又呈增大趋势,这一结果与李国鹏等[21]研究的持续排湿条件下鸡腿菇干燥时间随热风速率1.1 m/s增大到1.5 m/s而减少的结果不完全一致,可能与排湿方式、干燥物料和试验风速范围等有关。在双段控湿条件下,介质速率最适水平为0.8 m/s。

由图5-b所示,不同热风速率下干燥速率曲线变化趋势有明显的差异,干燥速率随介质速率由0.3 m/s增大到0.9 m/s,呈现出先快速增大后减小趋势,在0.8 m/s时最大;<0.7 m/s时,干燥速率曲线出现了恒速阶段,且风速越小,恒速段越长;≥0.7 m/s时,无恒速阶段,曲线坡度较大,其中0.7 m/s与0.9 m/s之间的速率曲线无显著差异。

由图5-c可知,整个干燥过程中,双段控湿50%保持30 min调至20%干至终了条件下,介质速率为0.3~0.8 m/s时,物料温度随之增大而增大,原因是风速越大,传热系数越大[12];但当其继续增至0.9 m/s时,物料温度并未随之进一步升高,且低于0.8 m/s下物料温度,说明介质流速过大并不利于双段控湿干燥的物料升温,主要因介质流速过快,物料表面蒸发水分越多,带走热量越多,从而影响物料升温。综上所述,在双段控湿干燥条件下,苹果干燥介质速率的最适水平为0.8 m/s。

a-干燥曲线;b-干燥速率曲线;c-温度曲线图5 不同热风速率下苹果片干燥特性曲线与温度曲线Fig.5 Drying characteristic curve and temperature curve of apple slices under different hot-air velocities during the two-stage RH-controlled drying

2.2 不同双段控湿干燥工艺参数下苹果片品质特性

2.2.1 不同双段控湿对苹果片品质特性的影响

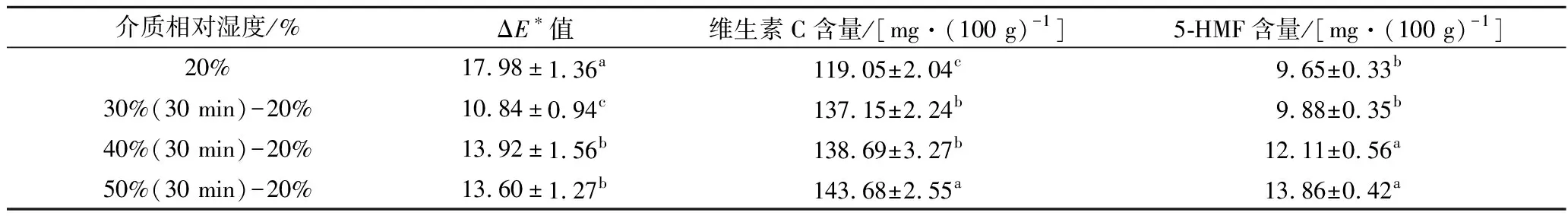

不同双段控湿对苹果片不同品质特性的影响如表3所示。第一阶段相对湿度变化对苹果片品相、维生素C含量、5-HMF含量均有显著的影响(P<0.05)。在试验范围内,随第一阶段热介质湿度增加,ΔE*值呈先降低后增大趋势,ΔE*值出现了最小值,为(10.84±0.94),相应最适湿度为30%,较恒湿20%降低了39.71%;而维生素C含量与5-HMF含量与之呈正相关,未出现最适湿度水平。5-HMF生成反应为糖的脱水反应,反应体系中高水分会抑制5-HMF的生成[22],因此,在干燥过程中后期,物料含水量不断减少的情况下,适当增大相对湿度有利于控制5-HMF。然而在干燥初期,物料本身含水量大,5-HMF生成量较少,增大介质湿度对其影响并不显著。综合考虑,选择双段控湿条件为30%(30 min)-20%干至终了为理想水平,此时产品最好,维生素C含量较高,为(137.15±2.24)mg/100 g,5-HMF含量最低,为(9.88±0.35) mg/100 g。

表3 不同干燥介质双段控湿下的苹果片品质特性Table 3 Quality characteristics of apple slices under different RH levels during the two-stage RH-controlled drying process

2.2.2 干燥介质温度对苹果片品质特性的影响

不同介质温度对苹果片干燥品质特性的影响如表4所示。热介质温度对苹果片品质指标ΔE*值、维生素C含量、5-HMF含量均有显著的影响(P<0.05),随干燥温度由55 ℃升至80 ℃,各品质指标均出现了极值,分别为ΔE*值(8.52±0.94)、维生素C含量(157.72±2.15)、5-HMF含量(7.14±0.56),对应最适温度分别为65、70、60 ℃,可见最适温度均在60~70 ℃。在较低干燥温度下,干燥时间相对较长,产品氧化褐变程度增大,导致产品品相下降、维生素C含量流失,生成5-HMF;在过高的干燥温度下,会导致成色美拉德反应、维生素C氧化反应和糖生成5-HMF反应[23]加剧。因此,苹果片在双段控湿条件下干燥,选择适宜的介质温度有利于产品品相控制,营养保留和危害因子的控制。

表4 不同干燥介质温度下的苹果片品质特性Table 4 Quality characteristic of apple slices under different air temperatures during the two-stage RH-controlled drying process

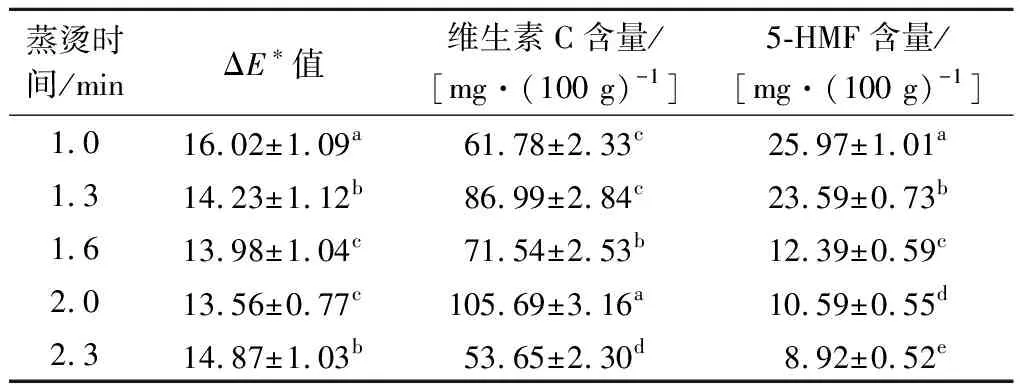

2.2.3 预处理蒸烫时间对苹果片品质特性的影响

预处理热烫被广泛应用于果蔬干燥过程中,主要预防酶促褐变,改善产品品质。不同蒸烫时间对双段控湿制干苹果片品质的影响见表5,随蒸烫时间的增大,产品ΔE*值、维生素C含量均出现了极值,而5-HMF含量随之增大呈下降趋势,这一结果与周康宁等[24]研究热烫有助于5-HMF含量降低相一致。当蒸烫时间较短时,苹果中酶灭活效果不彻底,且干燥速率会降低,在干燥过程中均不利于果蔬品相的保持,并且较低速率导致的干燥时间长也不利于维生素C成分的保留;当蒸烫时间过长时,会严重破坏呈色物质和抗坏血酸,导致产品品相差营养成分损失大。蒸烫时间2 min时,ΔE*值和维生素C含量均出现极值,分别为(13.56±0.77)、(105.69±3.16) mg/100 g,5-HMF含量相对较低,为(10.59±0.55)mg/100 g,因此,选择蒸烫时间2 min较适宜。

表5 不同预处理蒸烫时间下的苹果片品质特性Table 5 Quality characteristic of apple slices under different steaming times during the two-stage RH-controlled drying process

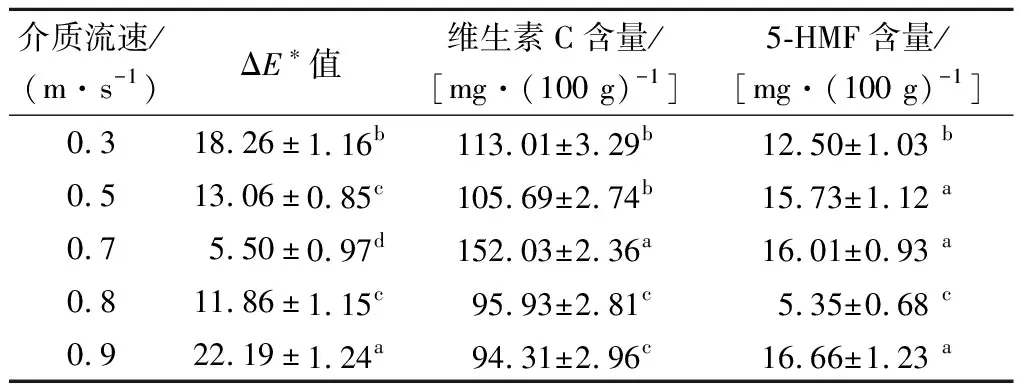

2.2.4 介质速率对苹果片品质特性的影响

由表6可知,介质速率的改变不仅对苹果片双段控湿干燥速率有极显著影响,同时对制干产品品质也有显著影响(P<0.05)。随着介质流速的增大,苹果干ΔE*值、维生素C含量和5-HMF含量也出现了极值,分别为(5.50±0.97)、(152.03±2.36)、(5.35±0.68) mg/100 g,对应最适介质流速为0.7、0.7、0.8 m/s,各指标最适干燥速率为0.7~0.8 m/s。当介质流速较小时,排湿效率低,物料干燥速率缓慢,延长了干燥时间,长时间干燥是导致热风干燥产品品质下降的主要原因之一,不仅会破坏苹果片原有的良好品相和降低维生素C的含量,同时会促进5-HMF含量的增大;当热风速率过大时,干燥系统中氧分量随之增大,干燥速率随之降低(依据干燥特性结果),不仅会促进氧化反应导致品相变差,维生素C含量下降,同时会导致5-HMF生成量增大。因此,选择适宜的干燥速率有利于提高苹果片的品质,保留营养成分和控制5-HMF的生成。

表6 不同介质速率下的苹果片品质特性Table 6 Quality characteristic of apple slices under different hot-air velocities during the two-stage RH-controlled drying process

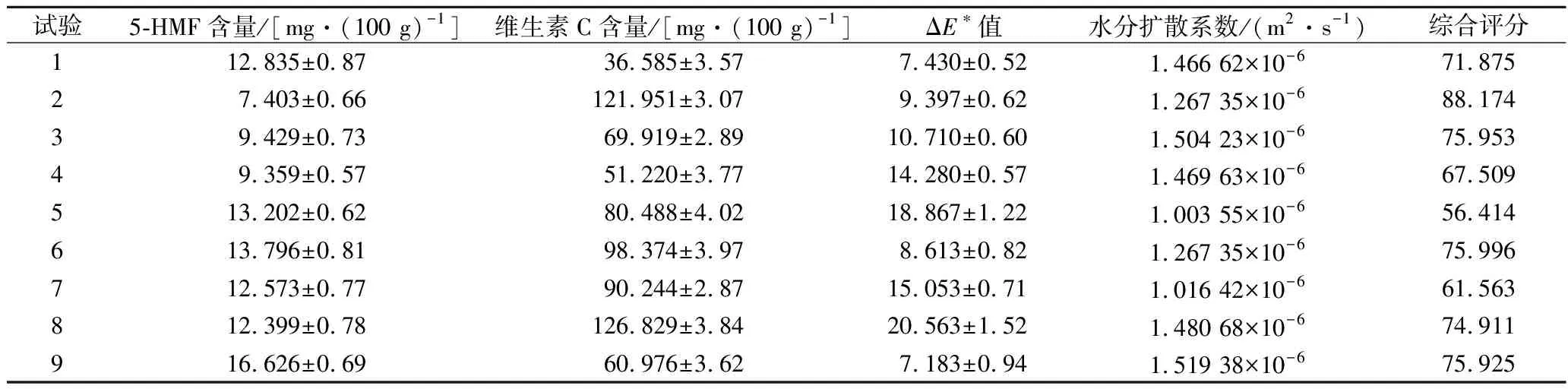

2.3 正交试验及工艺优化

基于苹果片热风双段控湿干燥特性和品质特性单因素试验,进一步优化其最佳工艺参数,正交试验结果如表7所示。由表8可知,在试验范围内,各变量对苹果干的综合影响大小依次为:蒸烫时间>相对湿度>干燥温度>热风速率。当双段控湿干燥工艺参数组合为:蒸烫时间2 min、第一阶段相对湿度30%(30 min),第二阶段相对湿度20%干至终了、干燥温度65 ℃、热风速率0.7 m/s条件下,获得综合评分最高(88.174)。通过验证试验,与固定条件50%(30 min)-20%、蒸烫时间1.6 min、干燥温度60 ℃、热风速率0.7 m/s进行了比较,重复实验验证3次。结果显示,除了水分扩散系数无显著差异之外,优化工艺参数下制得产品各项品质指标5-HMF含量、ΔE*值和维生素C含量均显著优于固定条件下干燥产品(表9)。

已有文献报道HMF具有抗心肌缺血、抗氧化、改变血液流变性和神经保护性[25],但高剂量的5- HMF(>75 mg/kg)对人眼部、上呼吸道、皮肤和黏膜具有刺激性[26]等毒性作用。在最优工艺参数下制得产品5-HMF含量小于75 mg/kg,危害因子得到较大控制;ΔE*值(9.397±0.62),维生素C含量(121.951±3.07)mg/100 g,干燥时间仅需60 min,效率高。

表7 苹果片双段控湿制干正交试验结果Table 7 Orthogonal test results of apple slices during the two-stage RH-controlled drying process

表8 正交试验极差分析Table 8 Range analysis of in orthogonal tests

表9 验证试验Table 9 The verification tests

3 结论

相较20%的恒湿干燥,双段控湿30%(30 min)-20%和50%(30 min)-20%所需干燥时间缩短了16.66%,并且双段控湿30%(30 min)-20%对品质指标ΔE*值、维生素C含量、5-HMF含量有良好影响。因此,此双段控湿条件不仅利于提高苹果片干燥速率,缩短干燥时间,同时也利于提高苹果干品质。

基于双段控湿,试验因素介质温度、蒸烫时间、介质流速对苹果干燥特性和品质特性均有显著影响(P<0.05);干燥前热处理有利于抑制产品5-HMF的生成,因此,随蒸烫时间延长,5-HMF含量呈下降趋势,而在介质温度、介质流速的试验范围内出现了极值。

通过正交试验发现试验因素对苹果干燥综合评分的影响大小为:蒸烫时间>相对湿度>干燥温度>热风速率。获得最优参数组合为:阶段湿度30%保持30 min后调至20%、蒸烫时间2 min、干燥温度65 ℃、热风速率0.7 m/s。

采用优化工艺制得苹果干ΔE*值(9.397±0.62)、5-HMF含量(7.403±0.66)mg/100 g、维生素C含量(121.951±3.07)mg/100 g、水分扩散系数1.267×10-6m2/s,干燥时间仅需60 min。与恒湿干燥20%相比,优化工艺干燥时间缩短了(66.67±1.28)%,制干产品色差值ΔE*值和5-HMF含量分别降低了(47.74±0.58)%和(23.28±0.74)%,维生素C含量提高了(2.44±0.21)%。