桥梁工程施工中冲孔灌注桩施工技术研究

2023-03-21杨荟

杨 荟

(山西路桥第六工程有限公司,山西 晋中 030621)

0 引言

所谓冲孔灌注桩,即为在泥浆护壁中进行冲击成孔、并在水下灌入混凝土的一种桩基础形式。冲孔灌注桩施工技术的适用范围广,可用于各种复杂地层的施工中,如砂土层、黏土层、填土层等,再加上其施工成本低,故被广泛使用在公路桥梁工程施工中[1]。但是,该施工技术的施工过程较复杂,施工技术要求较高,在施工过程中,存在较多的影响因素,易出现塌孔、弯孔、梅花孔等问题,提高施工成本,故在公路桥梁工程施工中,施工单位应熟悉与掌握冲孔灌注桩施工技术要点,并严格控制施工质量。基于此,该文就桥梁工程施工中冲孔灌注桩施工技术的运用展开探讨,以供大家参考。

1 灌注桩的类型

灌注桩大致可划分机械成孔灌注桩、人工挖孔灌注桩两类。

1.1 人工挖孔灌注桩

所谓人工挖孔灌注桩,即采用人工法,进行挖土成孔,制作与放置钢筋笼,并通过现场浇筑混凝土后所形成的钢筋混凝土桩。一般情况下,若桩直径较大,可采用人工挖孔桩,但是在最近几年中,随着建筑工程施工技术水平的不断发展与创新,为更好地确保施工人员的人身安全,出现了机械成孔灌注桩,逐渐取代了人工挖孔灌注桩。

1.2 机械成孔灌注桩

现阶段,机械成孔灌注桩大致可划分为冲击成孔灌注桩、旋挖成孔灌注桩这两种类型[2]。

第一,冲击成孔灌注桩,即采用冲孔桩机,通过冲锤做自由下落运动进入土层中,在孔壁中挤入混合泥浆、泥土、冲碎的岩石,采用泥浆循环清孔方法,将一些碎渣排出孔外,将钢筋笼置入孔中,现场浇筑混凝土后所形成的桩。尽管冲击成孔灌注桩的成孔速度较慢,但是该桩的适用性较强,在各种地质条件中,均可使用冲击成孔灌注桩[3]。当遇到中微风化岩、孤石、夹层等复杂地质时,为确保施工质量与施工进度,大多数情况下,施工单位会选择使用冲击成孔灌注桩。

第二,旋挖成孔灌注桩,即钻杆在电动机牵引下进行转动,底部带有活门的桶式钻头通过回转将岩土破碎,然后在钻斗中装入破碎的岩土,钻斗在伸缩钻杆与钻机提升设备的提升作用下,将土从孔中挖出来,重复以上步骤,不断进行取土与卸土,直到孔深度达到设计深度为止[4]。在卵石、碎石土、回填土、砂土、黏土、粉土等中,旋挖成孔灌注桩的进孔速度较快,但是若遇到中微风化岩石、夹层、大孤石等时,其进孔速度会变慢,加大进孔难度,旋挖钻头易磨损。

2 工程案例

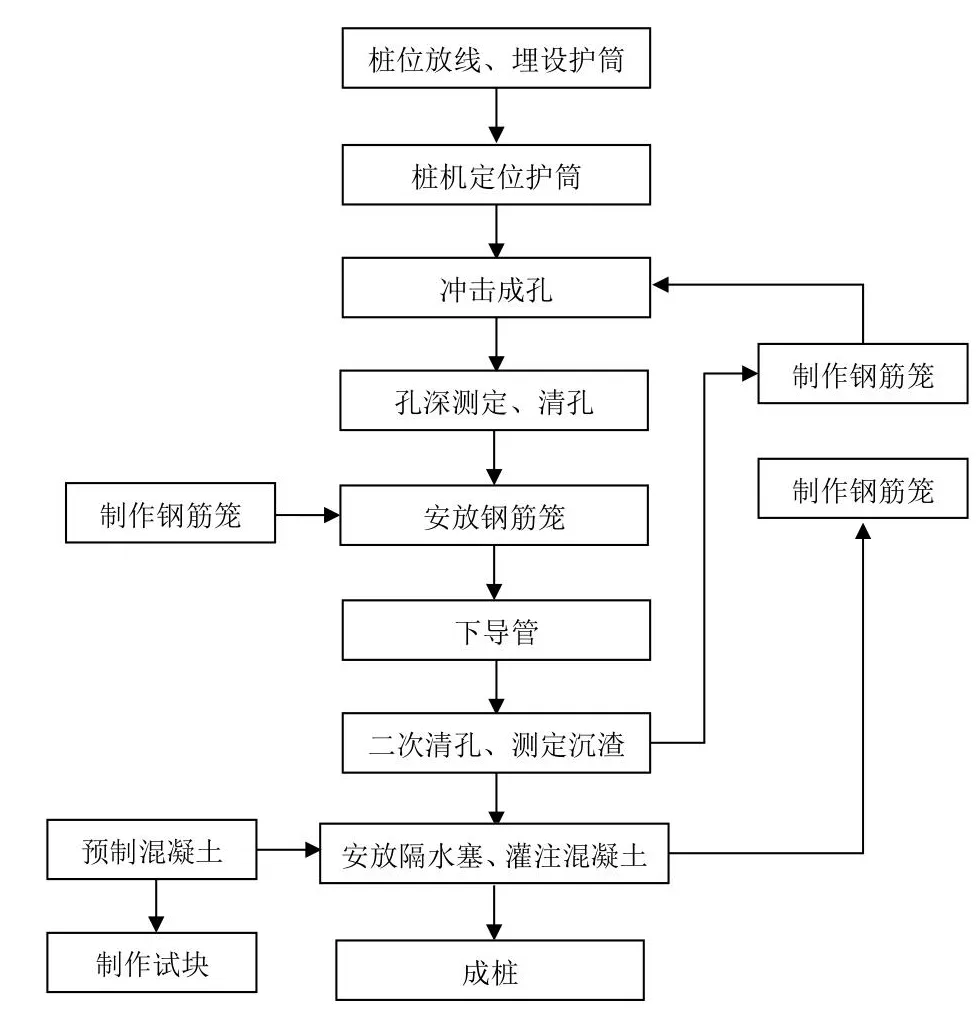

某一公路桥梁工程,采用冲孔灌注桩施工技术,桩长约50 m,具有1 m、1.5 m、1.8 m三种桩径,共设有120根桩。通过地质勘察后发现,该桥梁工程施工场地位于河流冲积平原,地质条件存在较大的差异性。在下伏基岩中,分布有火成岩、沉积岩、泥质粉砂岩、泥岩等,在上覆土层中,分布有淤泥质沙土、淤泥等,结构呈现流塑状,较松散,提高了冲孔灌注桩的施工难度。其中,冲孔灌注桩施工工艺流程,如图1所示。

图1 冲孔灌注桩施工工艺流程

3 冲孔灌注桩施工技术要点

3.1 施工前期准备

3.1.1 施工现场

为平稳、安全设置桩基,施工机械设备进场前,施工单位应提前整平处理施工场地,根据施工现场的实际情况,对沉淀池、泥浆处理池的开挖施工进行合理安排。为保证施工安全,施工单位应根据施工现场实际情况,制定相应有效的安全防护措施。

3.1.2 测量放样

在施工场地附近不受影响的位置处,设置与标记横向轴线控制点与纵向轴线控制点。根据施工图纸要求,准确确定冲孔的位置,监理工程师对其进行验收,通过验收后,方可设置钢护筒与安装桩机。

3.1.3 施工机械设备

在该次冲孔灌注桩施工中,需配置冲桩机,在施工现场制作钢筋笼,同时利用汽车,向桩孔位置吊装钢筋笼,利用商品混凝土制作桩身,并使用水下导管来灌注混凝土[5]。

3.1.4 钢护筒

在该工程中,利用钢板加工制作钢护筒,利用黏土填充与夯实钢护筒的周边,钢护筒的埋设深度应控制在1.5 m左右。

3.1.5 泥浆的制备

在冲孔灌注桩施工之前,施工单位应根据施工标准与施工要求,对泥浆材料进行合理制备,对泥浆材料的比重进行合理配置。根据施工要求,合理确定泥浆材料各项指标值,其中胶体率不得小于98%,含砂率不得大于2%[6]。但是,在制备泥浆过程中,应注意以下施工细节:第一,妥善处理多余的泥浆材料,采用特定的输送管道,在泥浆池中传送与储存泥浆材料,保证后续施工的正常进行。第二,严格控制施工原材料的质量与使用量、施工人员数量,在制备泥浆材料过程中,为加快泥浆材料的制备速度,施工人员应对施工原材料的配合比与质量进行认真检验。

3.2 施工工艺

3.2.1 护筒的埋设

在钢护筒的外侧焊接加强筋,可提高钢护筒的强度。利用人工法对护筒坑进行开挖,护筒坑的直径比护筒的直径要大0.5 m,同时将上方全部的杂填土均挖除,直到挖至原土层以下0.3 m深度为止。护筒坑坑底应保持平整,同时其坑深度至少要达到150 cm[7]。

3.2.2 泥浆护壁

根据施工现场地质条件与采样的施工方法,选用合适的泥浆类型。在该公路桥梁工程是中,选用膨润土作为泥浆制备材料,膨润土的塑性指数应控制在5~25 mm之间。

3.2.3 冲孔

在桩机就位之前,为保证桩机运行的稳定性与安全性,应在其底部放置枕木,而在设置枕木过程中,为避免钢护筒在周边土体挤压作用下发生移位与变形,应选择合理的位置放置枕木[8]。为保证桩机的稳定性,桩孔中心、滑轮边缘、桩锤中心应重合,应对桩机角度进行合理调整,使其偏差控制在2 cm之内。在进行冲孔过程中,应使用50 cm长度的锤子对土层不断进行敲击。若土层为粉质砂土或细砂,在这种情况下,应在该土层中加入一定量的砂砾石、黏土块,然后进行不断碰撞与冲击,制作形成泥浆,可有效保护孔壁。在冲击施工过程中,桩位中心与冲孔中心应保持重合,以保证泥浆面的稳定。若二者不重合,在这种情况下,应利用片石回填处理原冲孔。当回填片石达到孔上部0.5 m位置处时,开始进行二次冲孔。在碎乱土体冲进过程中,为保证冲孔的质量与效率,避免出现重复破碎,应彻底清除孔中的残渣。

3.2.4 清孔

采用换浆方法进行清孔,在冲孔确定需终止时,冲进施工需立即停止,并不断搅动冲孔底部的沉渣,进而第一次清孔施工作业就此结束[9]。对于孔中的残渣,第一次清孔难以将其完全清除,对桩基的施工质量造成较大的影响,故需进行第二次清孔。在第二次清孔施工作业结束后,施工人员需全面检查清孔质量与成孔质量,直到孔底沉渣厚度、孔口返浆比重均满足施工要求后,方可开始灌注水下混凝土。

3.2.5 钢筋笼的制作和安装

根据相关施工规范与施工要求,正确制作与安装钢筋笼。利用成型钢板制作钢筋笼,在主筋的内部布设加强筋体系,同时清晰标注主筋的位置,搭接长度至少要达到10 d,双面满焊搭接位置。根据施工要求,在钢筋笼的顶部安装吊环,外侧安装保护层垫块[10]。在加工完成钢筋笼以后,为保证钢筋笼的加工质量,应严格检查钢筋笼的各项指标,包括垂直度、间距、直径等,保证其满足施工要求。在安装钢筋笼过程中,为避免孔壁与钢筋发生碰撞,钢筋笼中心与桩孔中心对准后,应缓慢下放钢筋笼,将其放到桩孔中,然后对其进行固定,并复核其位置。若通过检查,为避免钢筋笼在后续施工过程中发生移位,要对钢筋笼进行第二次加固。

3.2.6 混凝土的灌注

现阶段中,施工单位常采用泵压法、导管法这两种水下混凝土浇筑方法。在实际施工中,由于导管法的实用性较强,操作简单,故其被得到广泛运用。在利用导管法灌注水下混凝土过程中,需严格控制混凝土的初始灌注量。所以,在初次灌注混凝土过程中,应综合考虑各方面因素,如泥浆重量、导管埋置深度等。在下放第一盘混凝土过程中,导管的埋置深度应控制在1 m左右。将浮球放入导管中,混凝土通过料斗进入导管,泥浆与混凝土通过浮球隔离,浮球在混凝土的推动下向下运动,最后混凝土被挤出导管,然后抬升孔底钻渣,在混凝土中埋入导管口。在灌注混凝土过程中,导管埋置深度应控制在3节左右。若混凝土首次灌注量比较大,则钢筋笼易出现上浮现象,导致钢筋笼移位。为避免以上现象,应采取有效措施。在灌注混凝土过程中,不得中途停止,一定要连续灌注。采用绳索法测量灌注的深度,根据计算深度与测量数值,对导管上升速度进行严格控制。对孔口进行实时监测,保证孔口不返浆。在灌注水下混凝土过程中,应提高灌注速度,单根桩的灌注时间不得高于8 h,可避免出现塌孔现象。

4 冲孔灌注桩施工中存在的问题与应对策略

4.1 孔壁坍塌

桩孔中的水位,不得高于地下水位1.5 m,静水压力应控制在20 kPa左右。若存在高承压水头,致使孔壁坍塌、孔底翻砂,在这种情况下,应将钻头提上来,撤离钻机,回填黏土,停止一段时间后,开始继续进行施工。若存在强透水层,急速降低孔中的水位,致使孔壁坍塌。在这种情况下,应在桩位周边压密注浆,对地基进行加固,然后再开始继续进行施工。为避免孔壁出现坍塌现象,应根据地层土质情况,对成孔速度与泥浆参数进行合理确定。为避免孔壁受到破坏,对于各个施工工序的施工质量,包括绑扎钢筋笼、吊装钢筋笼、钢筋笼入孔等,都应加以严格控制。若护筒漏水,则会导致护筒底部及其周边地基土变松软,出现坍塌现象。为避免出现以上现象,护筒底部至少要进入黏土内部50 cm。

4.2 断桩

第一,根据施工要求,对桩身进行小应变测试。根据测试结果,如果存在断桩,应利用地质钻机进行钻孔与压浆处理。孔深应比补强位置深度大1 m。待水泥浆液强度达到设计要求后,一定要进行钻孔探测,对压浆效果进行检查。第二,严格根据施工操作要求,进行混凝土的灌注,平稳、匀速提升导管。在施工过程中,一旦发现断桩现象,一定要及时处理。第三,为更好地指导导管提升,应为测探工作人员提供更多的专业技术培训机会。

4.3 溶洞

如果在地质中存在溶洞,可采取以下措施。第一,在施工机械设备中,将防卡环安装在冲击锤上。第二,在溶洞中,若充填满泥沙,应提高泥浆比重,然后采用常规方法进行施工,如果泥沙没有填充满溶洞,应选用与岩层硬度差不多的片石回填溶洞,然后开始复打冲孔。第三,在浇筑混凝土过程中,为保护溶洞部位孔壁,导管口应避开溶洞部位。

4.4 冲孔过程中遇大岩石等水下障碍物

根据钻渣样本,对水下障碍物的性质进行确定,可先采用十字冲击锥击碎障碍物,然后利用回瓣式冲抓锥抓起碎渣。

4.5 孔径偏大

为保证钻进过程的稳定性,降低回钻阻力,降低扩孔系数,方便清理孔底沉渣,避免孔壁坍塌,可采用双腰带翼状钻头,确定合理的钻头直径。

5 结语

综上所述,在我国公路桥梁桩基施工中,冲孔灌注桩是一种广泛使用的桩基形式。冲孔灌注桩施工技术施工效率高、施工工艺简单,但是其施工质量的控制难度较高。在冲孔灌注桩施工现场中,因施工场地地质条件比较复杂,施工中常遇到难以控制的因素,难以获得理想的施工效果。为解决以上问题,施工单位应熟悉与掌握冲孔灌注桩施工技术要点,并制定相应有效的施工质量管理措施。