围护结构超小距离临近既有线区间施工工艺对比研究分析

2023-03-21刘洋

刘 洋

(中铁十四局集团有限公司,山东 济南 250000)

0 引言

随着各大城市轨道交通建设日益成熟,轨道交通建设过程中新建地铁车站及区间逐渐与既有地铁车站与区间存在不同程度的交叉施工,包括临近、接驳、上穿、下跨等各种连接方式。而在新建地铁车站及区间临近施工过程中,选择合理施工工艺及方案进行施工,才能保证既有线安全。该文结合深圳某地铁工程区间临近既有线施工,对围护结构施工工艺进行必选研究,最终确定合理施工工艺。

1 工程概况

1.1 车站概况

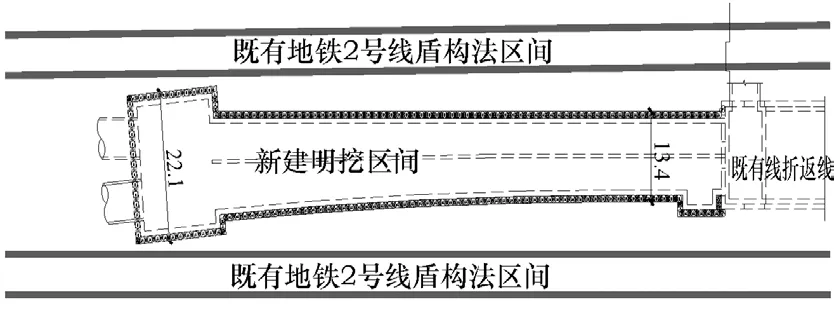

黄贝岭~东门站区间明挖段总长116 m,基坑开挖深度17.7~19 m,宽度13.4~22.1 m,主体结构为单层(局部两层)双跨的箱形框架结构,采用全套管咬合桩加内支撑的支护形式。围护咬合桩直径1 000 mm,中心间距750 mm,桩身桩间土采用挂网喷混凝土保护[1]。区间结构平面图如图1所示。

图1 某区间明挖段总平图

1.2 工程地质情况

根据设计图纸及地勘资料,明挖区间主要位于杂填土、素填土、黏性土、全风化凝灰质砂岩、土状强风化凝灰质砂岩及中等风化凝灰质砂岩地层中,地层均属软土层。该地区水位也较高,自地面下4 m左右,地下水水位较高。

1.3 与既有线位置管线

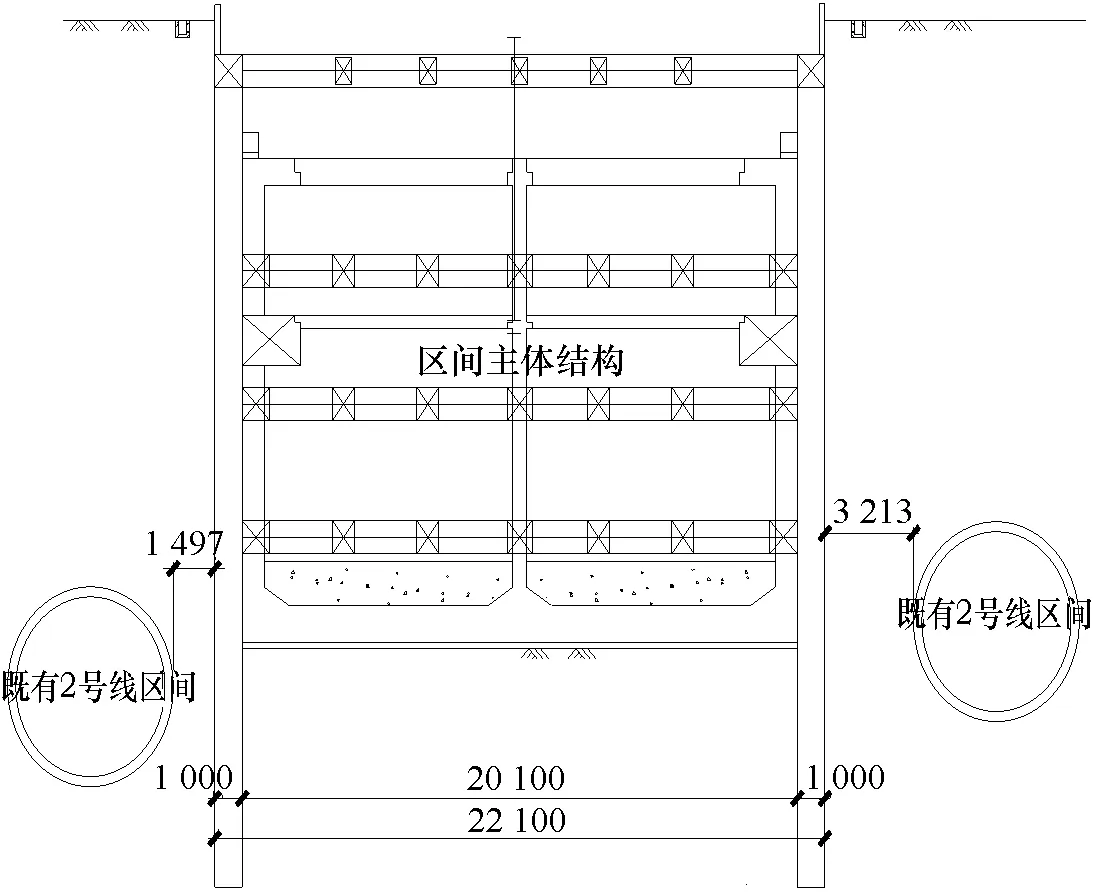

区间明挖段东端与既有5号线既有折返线接驳,南北两侧临近既有2号线盾构区间结构,围护结构外皮与区间净距约1.5~8.3 m,其中盾构始发井段南侧距离既有2号线最近距离1.5 m,北侧距离既有2号线最近距离1.9 m。区间明挖段与既有线位置关系如图2所示。

图2 明挖段与既有线位置关系

2 研究内容及方法

2.1 研究背景

该工程共计3站3区间,车站全部临近既有线施工。而该段明挖区间作为该工程首个施工工点,结构相对简单,同时围护结构形式与车站相同,希望通过明挖段围护结构进行成桩工艺比选,为后续各车站施工提供施工依据。

2.2 研究方法

根据区间明挖段工程特点,咬合桩围护结构施工方案制定共分为工程类比、现场施工比选、工程实际应用三个主要阶段。

第一阶段工程类比:围护结构施工前,多次组织去其他类似工程进行参观,结合该工程现场实际情况,排查总结可行施工方案及工艺。

第二阶段现场施工比选:经过第一阶段,初步确定三种施工方案。第一种采用常规旋挖钻机进行咬合桩围护结构施工。第二种施工方案采用全回转配合全套钻机进行咬合桩围护结构。第三种施工方案采用旋挖钻机配合全套管钻机进行咬合桩围护结构。针对这三种施工方案,现场均在不同区域组织施工,总结各种施工工艺各项指标及效果,最终确定选取何种施工方案。

第三阶段工程实际应用:现场采用第三种施工方案后,及时进行总结归纳。最终选取的第三种挖钻机配合全套管钻机进行咬合桩围护结构,既满足了施工工期要求,也有效控制了临近既有线施工风险,节约施工成本,取得了良好的施工效果。

3 围护结构施工工艺对比分析

根据设计要求,区间明挖段围护结构采用咬合桩φ1 000@750 mm施工,咬合量250 mm。为有效控制既有线变形,咬合桩采用硬咬合方式(即素桩混凝土初凝完成后,再施工荤桩)[2]。

区间明挖段围护结构超小距离临近既有线施工段围护结构深度为26 m,可能造成临近既有2号线产生变形[3]。根据设计与施工过程要求,既有线结构沉降控制值为4 mm,预警值为2.8 mm。

3.1 旋挖钻机成桩施工工艺

(1)施工质量及风险。通过现场测量仪器实测成孔精度及配合旋挖钻机自带垂直度控制设备,采用“旋挖钻机+泥浆成桩”方式,通过现场实际测量,发现该种方案成孔垂直度控制最差,一般只能控制在1%左右,围护桩从地面施工至桩底处时,误差在26 cm左右[4],但施工进度最快,成孔精度差。主要原因分析如下:因采用硬咬合方式,旋转钻机在素桩初凝后,施工荤桩可能存在无法正常咬合的问题,施工偏差较大,后期基坑开挖阶段,因围护结构施工质量较差,出现渗漏水,影响基坑稳定性,风险性较大。同时,因围护结构距离既有线最近处仅有1.5 m,采用旋挖钻机施工误差大,极易造成既有线变形超设计值,施工风险最大。

(2)施工设备及人员投入情况。该段明挖区间共计346根咬合桩,根据现场场地条件,最多可投入2套设备,每套设备配备12人施工。

(3)施工工期。咬合桩根据隔三挖一原则,每20根一循环。根据施工经验,旋挖钻机施工素桩,预计4根/天。硬咬合施工荤桩,2根/天。因此,每循环需要6天施工完成,全部施工完成需48天施工。

3.2 全回转全套管钻机成桩施工方案

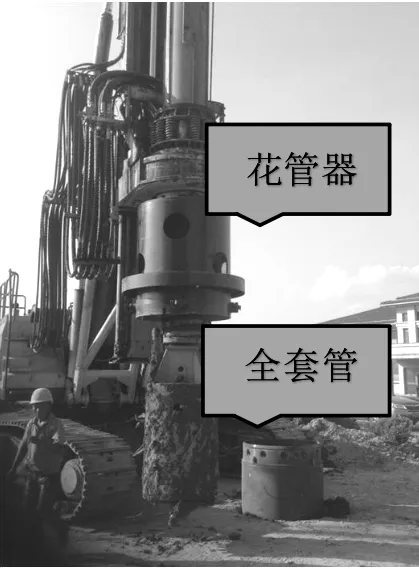

(1)施工质量及风险。通过现场实测成孔精度,全回转全套管钻机成桩垂直度控制最好,一般控制在0.2%左右,围护桩从地面施工至桩底处时,误差在5 cm以内[5]。因采用硬咬合方式,全回转全套管钻机成桩效果质量最可靠,对既有线影响最小,施工风险最低,但施工进度最慢。全回转设备工作原理为通过泵站将全套管360°旋转,缓缓垂直压入土层,在套管内采用旋挖钻机进行取土,因钢套管保护,对周边土体扰动较小。同时,全回转钻机功率较大,提供向下的力,非常容易将已初凝素桩破碎,而垂直度不受影响,全回转全套管施工实例如图3。

图3 全回转全套管施工实例图

(2)施工设备及人员投入情况。该段明挖区间共计346根咬合桩,因全回转全套管钻机设备庞大,后配套设备较多,场地内转场周期较长,投入设备数量大。根据现场场地条件,最多可投入1套设备,每套设备配备10人施工。

(3)施工工期。咬合桩根据隔三挖一原则,每20根一循环。根据施工经验,施工素桩,预计2根/天。硬咬合施工荤桩,1根/天。因此,每循环需要11天施工完成,全部施工完成需88天时间。

3.3 “旋挖钻机+全套管成桩”施工方案

(1)施工质量及风险。结合“旋挖钻机+泥浆成孔”速度快,“全回转+全套管成桩”精度高等优点,现场结合两方面优势,提出了较为新颖的采用“旋挖钻机+全套管成桩”施工工艺。从目前来看,该工艺施工经验少,并且根据现场应用效果,“旋挖钻机+全套管成桩”质量可靠,成桩速度也较快[6],“旋挖钻机+全套管成桩”施工实例如图4。

图4 现场施工实例图

该施工工艺主要在旋挖钻机钻杆部位加装一个连接花管器,通过花管器可连接全套管,通过旋挖钻机动力将全套管压入土体一定深度后,将花管器与全套管解开,利用旋挖钻机在孔内取土,如此反复循环压入套管,取土,最终成孔。

(2)通过成孔垂直测量,成桩垂直度介于“全回转钻机+全套管”与“旋挖钻机+泥浆”之间,更接近于“全回转+全套管成桩”精度控制,精度一般控制在0.3%左右,围护桩从地面施工至桩底处时,误差在7 cm以内。同时硬咬合施工过程中,通过旋挖钻机驱动全套管钻进施工质量与全回转全套管钻机施工质量控制效果接近,通过既有2号线监测数据范围,对既有线影响较小,施工质量可靠。

(3)施工设备及人员投入情况。该段明挖区间共计346根咬合桩,“旋挖钻机+全套管成桩”较常规旋挖钻机施工工艺,仅3多出套管安装,不占用施工场地,施工设备和人员与“旋挖钻机+泥浆”施工工艺投入相同,根据现场施工条件可投入2套设备,每套设备配备12人施工。

(4)施工工期。咬合桩根据隔三挖一原则,每20根一循环。根据施工经验,施工素桩,预计3根/天。硬咬合施工荤桩,1.5根/天。因此,每循环需要7天施工完成,全部施工完成需56天时间。

4 工程应用效果

4.1 沉降监测数据分析

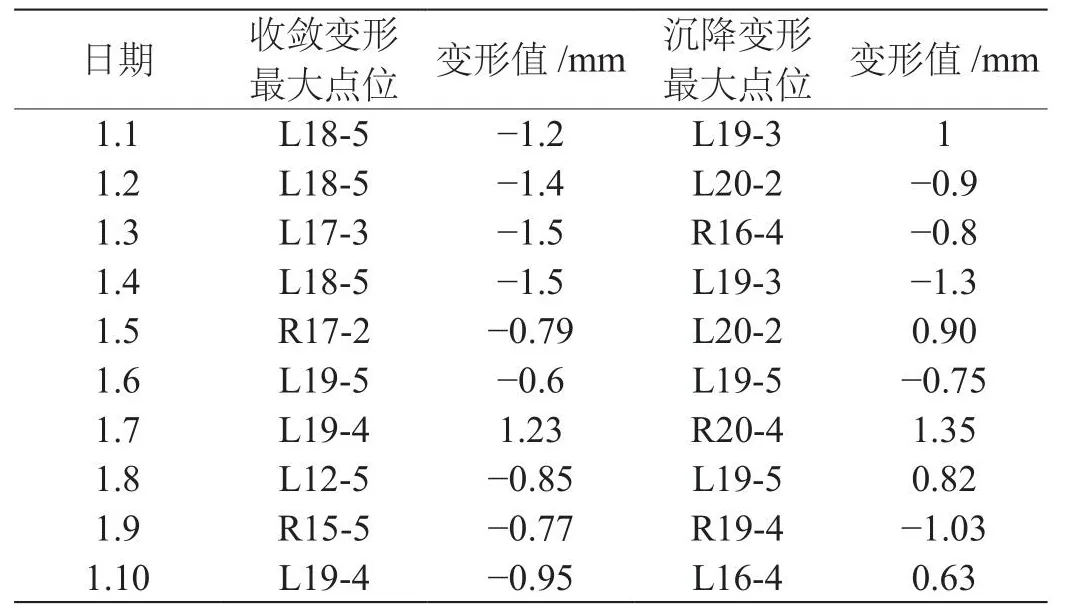

旋挖钻机+全套管成桩施工方案确定后,通过现场施工实践,不管从进度控制和成桩质量控制均能满足各项要求,且方案较为新颖。同时,为验证该方案施工风险性及安全性,每天不间断地对既有2号线区间进行监控量测,先选取开始施工10天监测数据进行分析,统计出变形最大点如下。监测数据如表1所示。

表1 既有2号线监测数据统计

通过表1可以,经过10天的施工,最大收敛数据为-1.5 mm,最大沉降数据为-1.3 mm,在控制值4 mm范围内,说明“旋挖钻机+全套管成桩”施工方案可行,施工可靠。

4.2 三种方案对比分析

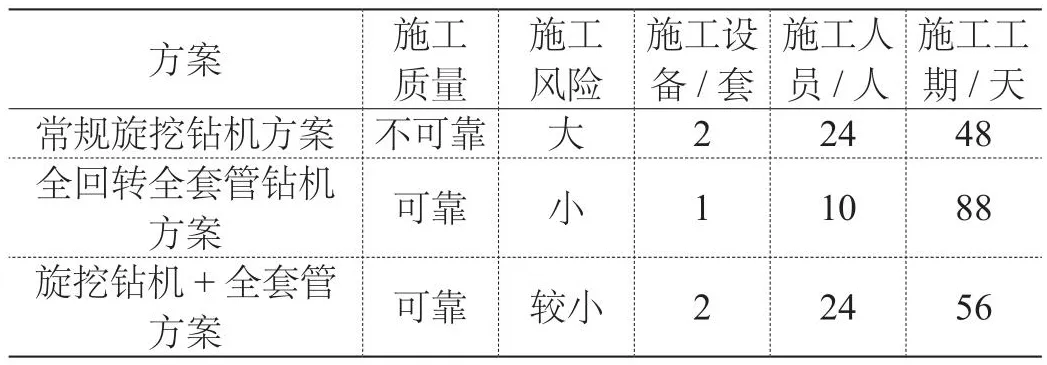

三种施工方案各项指标对比分析如表2所示。

表2 各施工工艺各项指标对比分析

通过三种方案对比分析可知,“旋挖钻机+泥浆”工艺投入人员少,工期短,但施工风险极大。“全回转钻机+全套管”方案投入设备少,但周转困难,工期长,施工质量及风险可靠。“旋挖钻机+全套管”工艺投入人员与“旋挖钻机+泥浆”工艺基本相同,施工质量及风险可靠,工期可控。

综上所述,最终确定施工现场采用“旋挖钻机+全套管”方案人员、设备、工期、质量及风险均可控,为最优方案。

5 结语

该文总结了超小距离邻近既有线咬合桩围护结构施工采用的三种施工工艺比选,通过风险控制、质量控制、资源投入及工期对比等方面全面分析比较,最终确定合理的施工工艺思路,同时也通过现场实践证明现场采用的“旋挖钻机+全套管”施工工艺可操作性强、工艺安全可靠,对今后城市地铁类似工程施工具有一定参考意义。