深水陡坡裸岩大直径超长钢护筒埋设关键技术

2023-03-21朱铭,易鲁

朱 铭,易 鲁

(中交第二航务工程局有限公司,湖北 武汉 430000)

0 引言

深水大型钢护筒通常采用大型起重船整体或分节下放+振动锤沉设到位,但面临无大型起重船的库内施工,起重设备比较受限,针对无覆盖层地质振动锤液化能力较差,无法将大直径钢护筒插钉至预期深度。

该文依托某PPP项目特大桥主墩桩基钢护筒施工为背景,深入分析和总结了深水陡坡大直径超长钢护筒埋设施工中,从设备选型到实施过程最后到实施效果的全过程施工技术,成功解决了桥位处深水、陡坡、岩面无覆盖层等不利条件下的钢护筒施工。

1 工程概况

1.1 工程简介

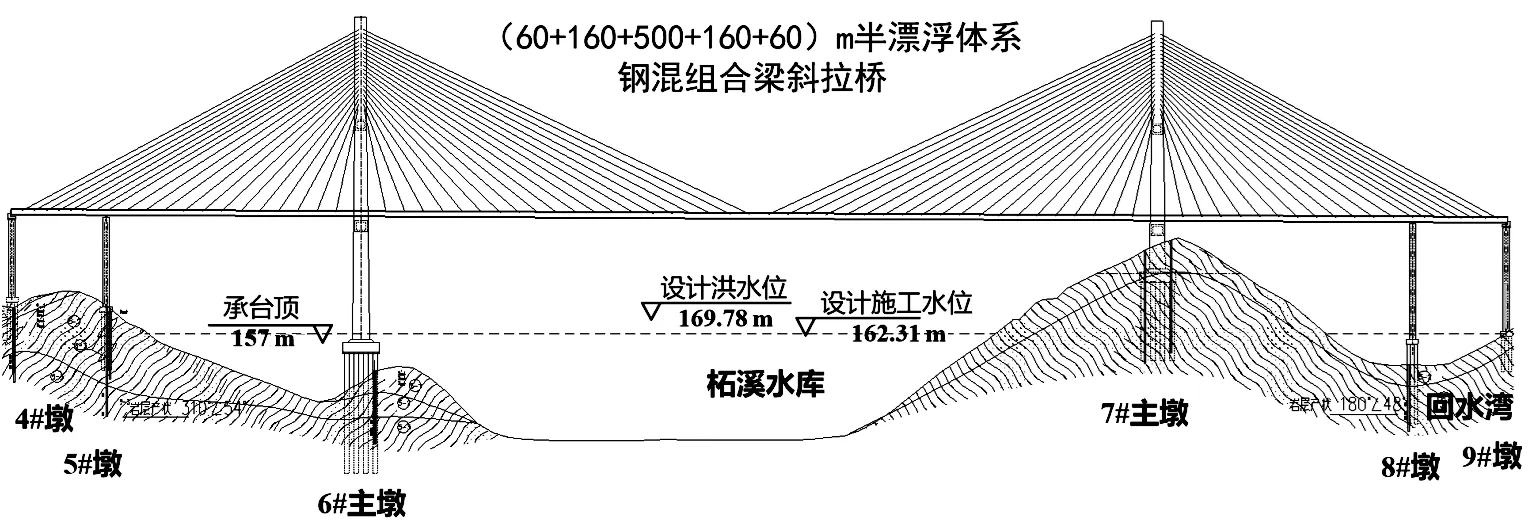

该项目线路全长4.15 km,主桥为双塔双索面半漂浮体系钢混组合梁斜拉桥,全长1 187 m[4×30 m钢板组合梁+(60+160+500+160+60)m钢混组合梁斜拉桥+4×30 m钢板组合梁]。大桥跨越某水库,其中6#主墩位于水库区内,桥位处最大水深48 m,且为深水陡坡裸岩地质。桥型布置图见图1。

图1 特大桥桥型布置图(m)

主墩为整体式承台,承台布置24根直径2.8 m的钻孔灌注桩,桩长为66.0~73.0 m,持力层为中风化砂质板岩,岩层强度为42~52 MPa,桩基采用C35水下混凝土。

1.2 地质水文条件

主墩位于某水库水下一小山体的斜坡面上,离岸约120 m,水深23~45 m,河床标高从+126.20~+139.30 m起伏变化,坡面平面坡度约35°,局部达到近45°。且桥位处表面为3~13.3 m的全风化砂质板岩,下层为完整性较差的强风化岩层。

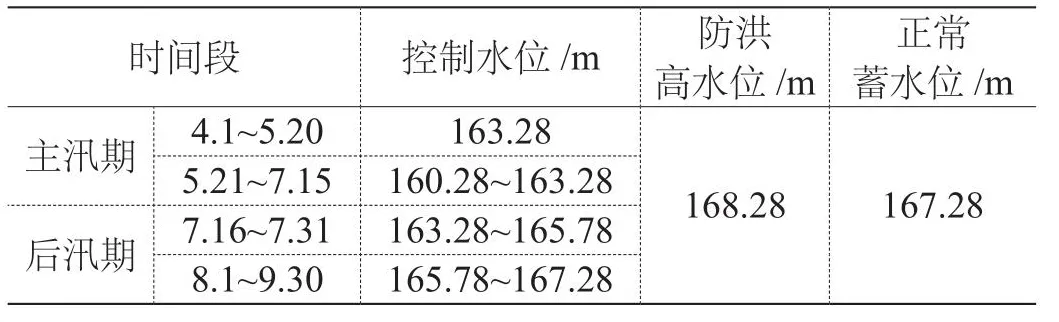

该水库汛期为每年的4月1日至9月30日,300年一遇流速小于1 m/s,高低水位差约18 m,基础冲刷深度小于1 m。桥位处2017—2019年最低水位为+147.91,最高水位为+167.94。该水库汛期控制水位见表1。

表1 水库汛期控制水位

1.3 钢护筒设计及加工

主墩桩基钢护筒内径按大于设计桩径20 cm考虑[3],壁厚21 mm,型号选定为Φ3 100×21 mm,护筒顶标高与钻孔平台顶面齐平,底标高按入岩3.0 m[4]控制,单桩钢护筒长度根据各桩位处的实际岩面标高确定,钢护筒长度为36~54 m不等。最大重量为84 t。受运输、起重设备限制,钢护筒采用加工厂内成品钢板分节卷制,接长至10 m分段,通过水运转至施工现场分节安装。

2 钢护筒施工起重设备选型

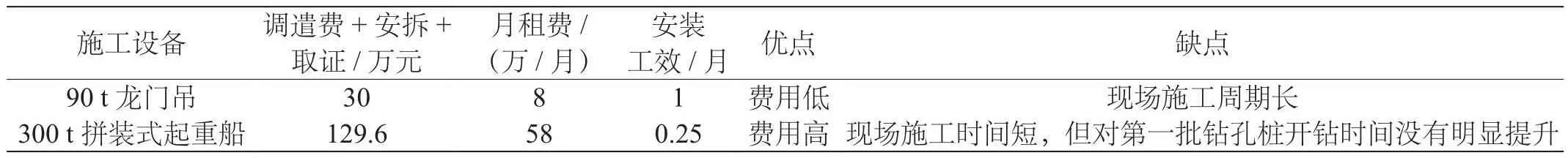

库区内大型船舶资源匮乏,无起重船资源,且外界水路不通,如采用大型起重船只能引进拼装式起重船。针对钢护筒设备选型进行了详细调研和对比:

2.1 龙门吊下放钢护筒工艺

平均3个接头,每个接头按1 d计算,钢护筒初打+护筒内冲孔3 m并浇筑混凝土按4 d计算,一个循环共7 d,安排6个作业面同步作业,即需一个月;第一轮钢护筒施工完成后即可安排第一轮钻孔桩施工,即7 d后即可开钻。

2.2 300 t起重船下放钢护筒工艺

护筒在后场接长,现场整根吊装,钢护筒内冲孔3 m并浇筑混凝土按4 d,第一批钢护筒施工完成时间需要5 d,即5 d后可以开钻。钢护筒下放设备必选见表2。

表2 钢护筒下放设备比选

综合可知:300 t起重船费用高,且没有明显的工期优势,因此选用90 t龙门吊安装钢护筒。

3 护筒埋设施工

3.1 总体施工工艺流程

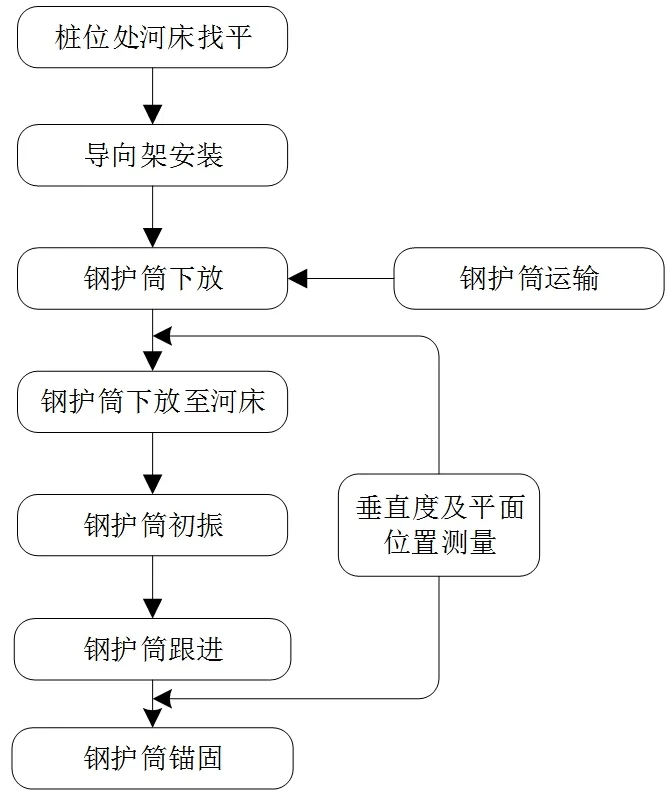

由于钢护筒最大长度为54 m,重量为86 t。钢护筒的埋设必须做到精准定位,入岩锚固才能确保桩基施工安全可靠,通过技术调研,制定了以下整套钢护筒锚固的施工工艺[1]。钢护筒锚固工艺图见图2。

图2 钢护筒锚固工艺图

3.2 桩位处河床找平

主墩桩位处坡度变化在2∶1~3∶2之间,护筒底口河床面最大高差达4.5 m,为确保钢护筒下放后不发生倾斜、滑移等问题,需预先对桩位处陡坡岩面进行找平,现场采用冲击钻对河床进行反复冲凿,找平区域中心线应比钢护筒大10 cm以上。施工过程中,观察冲击锤自由下落时钻头是否平稳,类似于正常钻进过程,并采用测绳对岩面凿平的效果进行检查,现场通过实测出钻孔平台顶至河床面的深度,桩位处岩面标高高差按5 cm以内控制,确保钢护筒下放底口平稳。

3.3 导向架安装

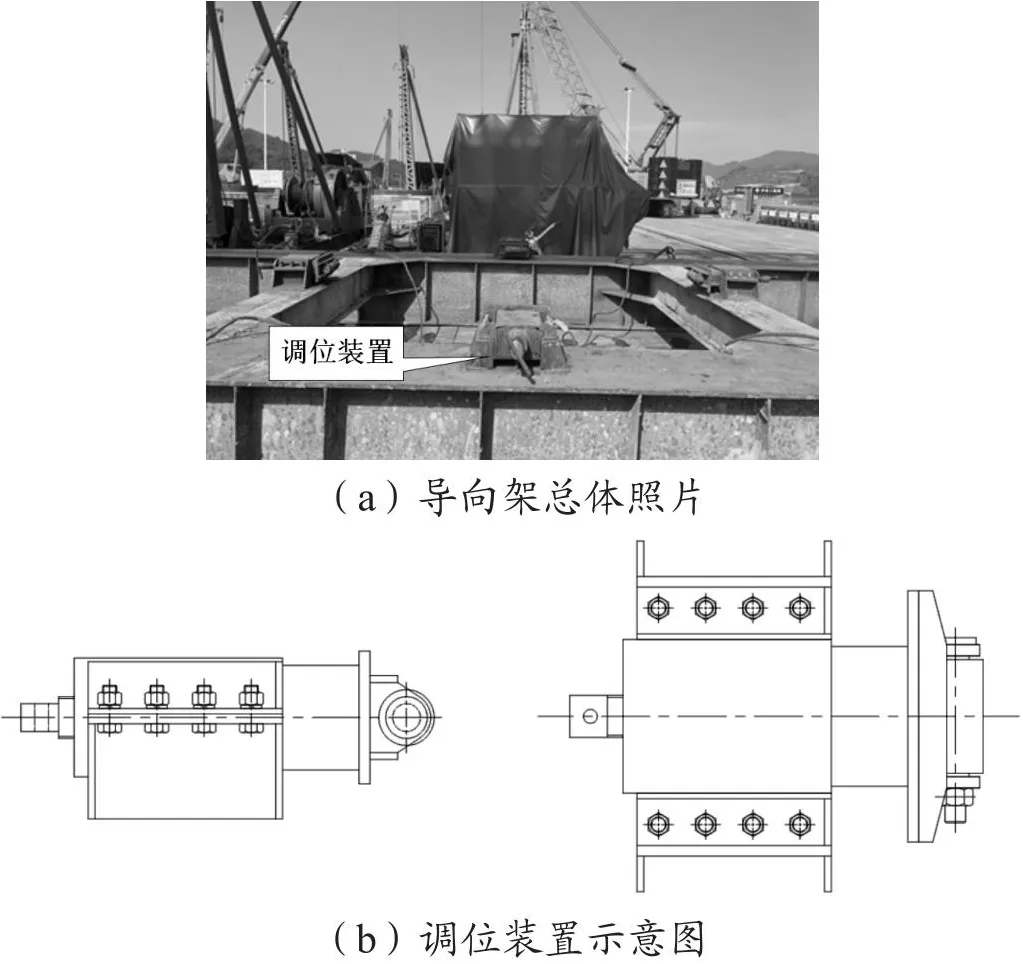

主墩钢护筒导向装置采用型钢焊接组成的“井”字形双层框式导向架,层间距约为3.4 m,导向架内口尺寸比钢护筒外径大10 cm以上。上层导向框架设置在钻孔平台的顶部,以保证护筒安放后的整体稳定性。下层导向框架设置在钻孔平台的顶层平联上,导向架采用履带吊安装,安装时测量进行精确放样,导向架四周安装可调节调位装置,使钢护筒在下放过程精确定位。导向架安装见图3。

图3 现场导向架

3.4 钢护筒运输

钢护筒管节由平板车从加工场运至临时斜坡码头装船。管节运至6#墩平台处后,采用90 t履带吊将管节从驳船上吊运至钻孔平台,将管节沿钻孔平台长边方向摆放。

为防止钢护筒节段在吊装及运输过程中发生变形,在每节钢护筒管节两端距离顶、底口各0.5 m处设置米字形内支撑,内支撑由[10焊接而成。

3.5 钢护筒下放

按照钢护筒管节的接长顺序,采用90 t履带吊配合90 t龙门吊吊装各管节,最后龙门吊将钢护筒管节吊运至桩位处,底口与导向装置对中后进行下放。

当管节下放至顶口高出钻孔平台顶面1 m左右时,停止下放,在管节外壁对称焊接4个型钢牛腿,将型钢牛腿临时搁置在上层导向框上,并拆除顶口内支撑。上下管节对接时,通过导向装置进行初步对接,测量复核管节的垂直度,调整上下管节顺直度及相对位置,满足要求后进行对接环缝的焊接。

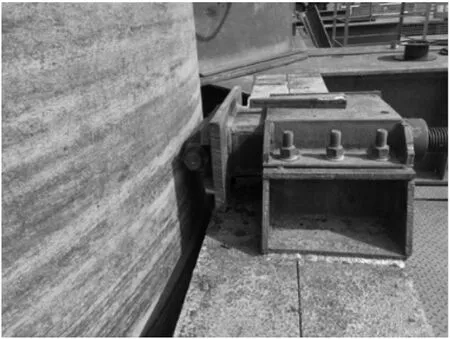

管节对接完成后,继续进行下放,重复上述操作直至钢护筒接长至设计长度。龙门吊起吊整根钢护筒,调整钢护筒中心位置,确认位置准确后,在顶层限位架上测量出钢护筒的“东西南北”4个边点坐标,在护筒下放过程中通过4点坐标及吊锤法调直其平面位置及垂直度,满足要求后在坐标点外焊接限位板,然后采用吊锤的方法,测出下层的限位点,并焊接限位装置。钢护筒平面位置及精度调节装置见图4。

图4 钢护筒平面位置及精度调节装置图

3.6 钢护筒初振

为确保大直径超长钢护筒接长下放在至河床后有一定自稳能力,保证后续冲孔施工质量,在钢护筒平面位置和垂直度满足要求后,在钢护筒顶部设置YZ-300型液压振动锤进行初次入岩下沉施工,使钢护筒进入全风化岩层并稳固钢护筒底口[2]。

3.7 钢护筒内冲孔跟进

钢护筒初振入岩后安装JK-15冲击钻机,冲击钻配备直径3.02 m的钻头。根据类似工程实际经验,直径3.02 m的钻头所成桩孔直径可达3.15 m以上,大于钢护筒外径。

由于表层为全风化砂质板岩,且钻进深度不大,钢护筒此时主要起导向作用,因此采用清水钻工艺[5]。钻孔开始时采用小冲程进行冲击,钻进深度出护筒后再加大冲程,钻进过程中及时采用气举反循环进行清渣,护筒内钻孔深度按3 m控制[2]。

实际施工中,孔壁局部不圆顺,钢护筒在自重作用下未有效自动下沉跟进的情况,在护筒顶口采用液压振动锤辅助下沉跟进,直至钢护筒嵌入岩层2.5 m以上(以护筒范围内原岩面找平后最低点起算)。为确保后续浇筑的锚固混凝土能够与桩底岩层有效结合并封堵钢护筒与孔壁之间的缝隙,达到钢护筒底口锚固和封堵的双重效果,钢护筒跟进至底口距离孔底50 cm左右,停止护筒下沉作业,最后复测钢护筒的平面位置与垂直度,在护筒顶口焊接型钢与平台进行固结。

3.8 钢护筒锚固

钢护筒下放到位后,采用气举反循环清孔,在钢护筒内下放安装水密性试验合格的混凝土浇筑导管,并在导管内安装止水塞,然后在导管顶部安装8 m3大集料斗,并配置2台9 m3罐车进行桩底水下C25锚固混凝土首封施工[3]。

首封完成后,继续进行锚固混凝土浇筑直至高度达到3 m,使混凝土充分填充钢护筒与基岩之间的孔隙,将钢护筒锚固在岩层中,完成钢护筒的埋设工作。

4 实施效果

主墩共计24根桩基。钢护筒埋设完成后,护筒垂直度、平面偏位均满足规范及施工要求。桩基成孔过程中,钢护筒状态稳定,未发生漏浆事故,桩基完工后经第三方检测均为Ⅰ类桩基,施工效果良好。

5 结语

主墩位于库区,桩位区水深最高达45 m,施工区域为陡坡裸岩地形,钢护筒施工难度大,且受柘溪大坝限制,无起重船资源。

事先采用冲击钻机对护筒区河床面进行找平,再利用90 t龙门吊及导向架分节安装、接高并下放钢护筒至河床面。冲击钻机在钢护筒内进行冲孔作业,振动锤将钢护筒跟进至岩面以下3 m后浇筑锚固混凝土,成功解决了库区深水陡坡裸岩大直径超长钢护筒下放及防漏浆施工难题,施工效果良好,可为类似工程施工提供参考。