基于Ethernet/IP 协议的数字化车间设备标准化模型建立与应用研究

2023-03-20孙赫刘蜜刘林琳石锦成蒋度远

孙赫 刘蜜,2 刘林琳,2 石锦成,2 蒋度远

(1 上海威克鲍尔通信科技有限公司, 上海, 200436;2 贵州航天电器股份有限公司, 贵州, 550000)

引言

“工业4.0” 指出数字化车间的建立是其必不可少的环节之一[1]。 为了实现车间管理层对生产过程数据的管控, 完成对车间现场数据的采集、 处理及集成是重要的基础之一, 信息集成/信息的互联互通可消除孤岛效应、 为工厂或车间实现数字化和网络化提供保障和支持[2-3]。

智能工厂/数字化车间信息集成指的是网络层次不同的设备、 系统之间能够实现网络联通和信息互通, 本质上是实现一致性信息数据的传输与使用[4-5], 其关键点在于: ①建立网络使用通信协议支持, 将物理位置不同或者功能不同的设备或系统连接起来, 实现数据可靠传输; ②设备和系统能够一致地表达所传输的信息数据, 必须明确所表述的数据类型或含义, 进而做到互联互通。因此, 建立结构一致的信息模型是信息集成/处理的关键。 信息模型指的是对物理对象的抽象并形成的数据组织结构, 需要反映实际对象和数据之间的关系[6]。 采用信息模型实现对象映射, 完成信息/数据的转换, 将对数字化、 智能化系统的数据信息集成起到关键性作用[7]。

特种加工设备作为智能工厂/数字化车间的重要组成部分, 其从半自动化/自动化模式向信息驱动的网络化集成控制模式方向发展非常关键, 然而其属性定义繁杂, 内部软硬件系统多种多样, 造成了数字化车间集成的困难, 所以建立统一的数据模型结构进而规范设备程序标准体系至关重要。

文献[8]指出, 标准化信息模型是打破信息孤岛、 实现车间之间及其内部设备互联互通的基础。文献[9]中, 统一构架建立了信息模型, 并定义了在开放性生产控制和统一架构 (OPC UA) 地址空间中的映射规则, 然后基于 OPC UA 服务器/客户端实现信息模型数据存储和交互。 文献[10]基于B/S 架构进行数字孪生系统设计, 并给出与业务系统进行数据及接口集成的方法。 在文献[11]中对数字化车间参考模型进行了概述与分析。

上述论文论述了数字化车间的数据信息模型的建立是非常重要的环节, 信息模型的搭建会更好地缩短设备研制周期, 减少由于信息处理过程中引发的突发状况而造成非必要的数据复检与数据缺失。 本文基于Ethernet/IP 协议建立了统一的并具有很强适用性的数据模型, 对生产设备的关键数据进行了划分、 归类及处理, 在设备信息的映射关系上建立同一化标准, 缩短了设备的研发周期, 并确保了设备信息的完整性, 可有效地为设备信息后续的集成处理提供支持。

1 基于Ethernet/IP 协议的信息模型概念

1.1 基本概念

作为自动化控制总线之一的Ethernet/IP 协议由ODVA 所开发并得到罗克韦尔自动化公司的支持[12-13], Ethernet/IP 协议广泛应用于数字化车间,其具备以下几个主要特征: ①由IEE 802.03 物理层标准、 标准TCP/IP 以太网和通用工业协议(CIP) 3 个部分组成Ethernet/IP 协议; ②符合工业要求的以太网物理介质和拓扑网络都可以被Ethernet/IP 协议所使用, 应用层控制网DeviceNet/ControlNet 可以与Ethernet/IP 协议无缝集成; ③在高精度时间同步、 分布式伺服及过程控制要求很高的工业网络中, Ethernet/IP 工业以太网都可胜任, 在Ethernet/IP 工业以太网中, 可以进行现场和远程监控, 并进行诊断与组态[14]。

模型是人们对客观对象进行思维抽象后, 基于文字、 图表、 符号、 关系式等的一种简化形式[15],设备数据模型是对设备信息、 设备程序及管控数据等的模型化, 基于设备本体属性、 对象属性及对象之间的关系搭建而成。

本文基于Ethernet/IP 协议搭建设备元件与设备控制系统间的映射关系, 完成子模型的建立,通过子模型间的关系模型搭建全局信息变量。 通过全局变量搭建设备系统, 完成数字化车间子设备模型的建立, 并通过搭建的子模型数据完成数据的处理与应用。 建立功能模块, 通过功能模块的搭建完成子设备间的互联, 最终集成至人机界面, 由使用者进行控制与处理。

1.2 信息模型建立原则

数字化车间设备信息模型, 首先应当能对具有特征属性的设备元件进行准确定义, 其次对制造过程数据应具有统一的映射关系结构, 最后应具有良好的可拓展性。

设备元件准确定义: 包含伺服、 气缸、 机械手和人机交互组件等的描述定义及程序结构, 应符合设备功能要求, 最大限度地表达丰富的设备信息。

统一的映射关系结构: 制造过程数据对设备单元数据 (诸如: 设备类型、 设备名称编码、 设备生产状态及生产件数等) 要有统一的映射结构关系, 统一的关系描述有利于完成信息模型的建立, 便于数据可视化及可靠表达。

良好的拓展性: 在数字化车间内, 设备对象可能会由于局部的特殊需求而发生改变, 因此其信息模型必须是开放的, 可以进行拓展升级的,以满足数字化车间设备单元的变化。

2 信息模型的建模方法

2.1 信息模型的架构

基于Ethernet/IP 协议, 对设备单元模型进行数据规划、 整合并建立标准化数据模型。 数字化车间由相应的功能模型(产品制造、 产品运输、 产品质量等) 和实现各功能的生产要素 (人员、 设备、物料等) 构建而成。 在信息模型中, 将数字化车间的各个组成部分定义为组件。 数字车间内, 元件需要建立合理的数据结构和复用性极强的程序模型,且具有极好的拓展性。 基于Ethernet/IP 协议对数字化车间内设备进行信息数据分类, 并根据其具体属性和组件或对象的关系建立属性集。

在信息模型中, 信息数据可分为静态数据和动态数据[16-17]。 静态数据顾名思义, 指的是静态的或者具有较弱的变化性, 如资产标识、 订单数据、 物料编码、 设备机构单元等。 动态信息指的是会随着生产过程而变化, 在实际生产过程中会被消除或被替换的数据, 一般为设备状态数据、零件生产过程记录数据, 如设备状态、 产品尺寸、产品加工数量、 设备的加工停止时间等。 根据信息数据的静态性和动态性, 将设备属性进行划分,静态属性形成静态属性集, 动态数据形成过程控制属性集。 属性集对元件内的固有属性进行定义并通过模块化数据结构进行描述, 具体信息模型树桩层次图如图1 所示。

图1 数字化车间信息模型层次结构图

车间信息模型由设备属性集 (Q1, Q2, Q3,…) 构建而成, 每个设备属性集包含静态属性集和过程控制属性集, 静态属性集包含多种静态子信息, 静态子信息中包含设备的属性对象, 属性对象包含的基础属性与设备组件的实际属性对应。 过程控制属性集包含多种过程控制子信息, 过程控制子信息包含设备的属性对象, 其基础属性与设备组件之间同样相互对应。

基础属性: 构建单元属性的基本单元是重要的属性元素, 例如具有设备单元属性的标签、 名称、数据类型等。 数据模型的建立需要确认设备基础属性的可选性, 以字母 Y 表示必要属性, 在建模时必须包含该属性, 字母 C 表示设备属性可以有所选择, 即表述该属性可以使用, 也可以屏蔽。 属性单元的具体定义规则见表1。

表1 基础属性定义

设备组件: 作为实体对象存在, 是构建设备物理特性或逻辑结构的一部分, 需要通过设备属性集进行描述。 组件还可以有自身的子组件, 对于同一对象设备组件集由各个子组件构建而成。

设备单元属性: 设备本身具有固有的性质和特性, 需要定义相应的数据进行描述。 设备单元属性由多个基础属性构建, 但基础属性之间存在各自独立的关系, 如设备某轴的定位位置是一个单独的属性, 该属性及其包含的基础属性的示例见表1 第四列。

设备属性集: 作为一系列设备属性的集合,既可以由若干个子属性集组合而成, 也可以由若干个设备信息对象的属性进行组合。

数字化车间设备信息模型是一个支持拓展的数据结构, 设备属性集和设备组件之间可进行相互嵌套。 设备属性集、 设备组件构成了车间信息模型的结构化描述, 作为信息模型, 其具有代表性, 可以映射某个特定的设备组件, 也可以作为抽象的信息模型而存在。

2.2 信息模型的搭建

以数字化车间内设备的构成组件及基础属性元素进行功能模型的定义, 对设备内部静态信息及其过程控制信息进行划分, 搭建设备硬件信息模型, 适用于包含主要功能元件的数据结构及程序功能模块。

静态属性集建立原则为: ①在生产过程中变化小; ②不因为时间或者空间变化而发生变化的数据。 过程控制属性集建立原则为: ①随着生产过程而发生变化; ②与设备的逻辑控制及加工过程相关联。

搭建实体功能模型主要有伺服系统模型组件搭建、 气缸系统模型组件搭建、 机器人系统模型搭建、 人机交互系统模型组件搭建等。 这些模型组件主要针对实体元素部分, 对实体组件进行设备单元属性的划分, 并定义其操作模式。 模型组件之间存在相互的映射关系, 比如伺服系统模型组件需要与人机交互系统模型组件之间形成映射关联, 最终通过交互界面对设备单元进行操作处理。 其架构模型如图2 所示。

图2 基于EtherNet/IP 协议的数字化车间信息模型架构示意图

伺服系统模型组件的数据组成结构及相关描述如图3 所示。 对伺服系统模型组件的数据信息搭建静态信息属性集和过程控制信息属性集, 静态信息属性集包含: 已使能、 已回零、 报警停止、 位置在席等; 过程控制信息属性集包含: 使能、 点动、 手动位置、 速度模式等。

图3 伺服系统模型组件数据结构示意图

气缸系统模型组件的数据组成结构及相关描述如图4 所示。 对气缸系统模型组件的数据信息搭建静态信息属性集和过程控制信息属性集, 静态信息属性集包含: 手动条件、 手动按钮、 动位信号、 原位信号等; 过程控制信息属性集包含:点位输出、 手动中、 自动打开、 自动关闭等。

图4 气缸系统模型组件数据结构示意图

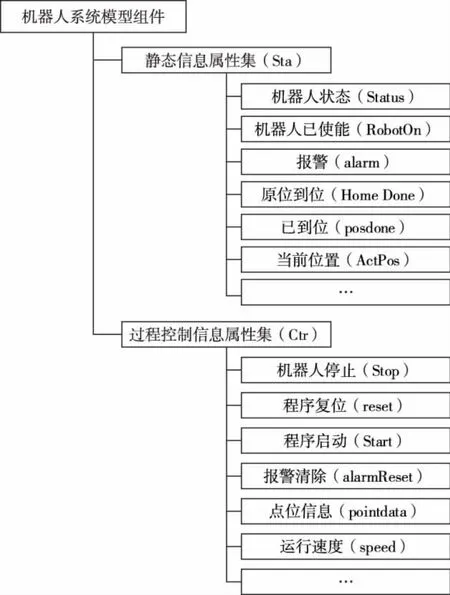

机器人系统模型组件的数据组成结构及相关描述如图5 所示。 对机器人系统模型组件的数据信息搭建静态信息属性集和过程控制信息属性集, 静态信息属性集包含: 机器人状态、 报警、 当前位置等; 过程控制信息属性集包含: 机器人停止、 程序复位、 程序启动、 点位信息、 运行速度等。

图5 机器人系统模型组件数据结构示意图

人机交互系统模型组件的数据组成结构及相关描述如图6 所示。 对人机交互模型组件的数据信息搭建静态信息属性集和过程控制信息属性集,静态信息属性集包含: 自动状态、 手动状态、 报警状态等; 过程控制信息属性集包含: 模式切换、操作按钮、 各系统手动操作信息。

图6 人机交互模型组件数据结构示意图

图3~图6 对设备单元模型组件进行了数据结构的定义, 并且在数据结构定义的基础上完成数据模型的规划建设。 下面将基于Ethernet/IP协议对各模型系统组件进行模块化实现。

3 应用实现

数字化车间特种加工设备信息模型为基础框架, 在对实际的数字化车间进行建模时, 需要基于车间设备单元的实际功能, 按照其组件系统内的基础属性进行填充, 形成具有实际意义的信息模型对象, 文章将该过程定义为实例化过程。 信息模型组件具体实现过程中, 需要具体的编程方法和通信机制, 实现对实例化信息系统组件的组织。 在此提供一种基于Ethernet/IP 协议的信息模型实现方案。

采用硬件为 PC 机 ( win10 系统) 、Systemstudio (1.47 标准版) 、 昆仑通态屏幕(3.3.2.5166) 及其他组件基于Ethernet/IP 协议完成PLC 信息数据模型的实例化。

伺服系统模型组件变量组件结构及实现如图7所示。

图7 伺服系统模型组件数据模型搭建及实现程序示意图

气缸系统模型组件变量组件结构及实现如图8所示。

图8 气缸系统模型组件数据模型搭建及实现程序示意图

机器人系统模型组件变量组件结构及实现如图9 所示。

图9 机器人系统模型组件数据模型搭建及实现程序示意图

人机交互系统模型组件变量组件结构及实现如图10 所示。

图10 人机交互系统模型组件数据模型搭建及实现程序示意图

数字化车间应用场景如图11 所示。 基于Ethernet/IP 协议建立网络链路, 按照上述模型结构进行数据定义、 数据处理, 实现程序标准化框架搭建, 在降低设备研制周期的同时, 为后续可视化及产品质量管控平台的建立提供支持。

图11 某数字化车间局部产线示意图

4 结论

分析某航天数字化车间的组织架构、 功能模型, 明确了数字化车间内设备单元的信息模型建设要求和建模方法。 将数字化车间设备单元模型按功能领域划分为伺服系统模型组件、 气缸系统模型组件、 机器人系统模型组件及人机交互系统模型组件, 提出了按静态信息属性集、 过程控制信息属性集、 对象、 属性和基础属性的信息模型架构方案, 对设备单元进行了结构化、 层次化及模块化的信息模型构建。 基于Ethernet/IP 协议完成设备单元信息模型与人机交互系统组件的关系映射, 验证结果表明该模型框架的建立是切实可行的。

文中所定义的信息模型具有很强的适用性,对于设备单元的信息模型搭建、 信息集成应用具有重要的参考意义, 本文中所建立的数字化车间设备单元信息模型可以灵活地拓展应用于其他机械加工或离散制造数字化车间单元中。 该模型可以有效地提升设备研制效率, 为底层信息集成的规范化、 标准化提供支持。