宇航单机产品全级次供应商管理

2023-03-20严小明张威陶震宇徐志远丁锋锋

严小明 张威 陶震宇 徐志远 丁锋锋

(上海卫星工程研究所, 上海, 201109)

引言

随着我国航天事业的飞速发展, 航天器发射数量逐年增加, 宇航单机产品的需求随之增加。单机产品在全级次、 全过程的研制过程中需要许多供应商为其配套相应的产品和物资[1]。 面对繁杂、 庞大的供应商数量和信息, 我们目前还未建立清晰的产品供应商风险识别和管控措施, 对供应商的层次、 重要程度、 执行规范、 供应商风险和责任关系等信息缺乏分析和管理, 对单机产品设计、 生产、 试验、 验收等环节所涉及到的供应商的关系和界限没有清晰的划分, 使得产品供应商存在无序、 分散、 责任主体不明确的现象,缺少统一管控, 未充分发挥出供应商管理对产品风险可控, 质量受控的应有作用。

本文围绕单机产品的组成策划和生产流程策划两个方面来实施推进产品供应商的管理, 并制定产品/过程树、 供应商关系、 供应商数据库等,便于开展各个层次的供应商管理, 通过识别薄弱环节、 开展风险评估、 建立风险清单、 识别供应商风险、 明确风险管控方案、 制定有效措施控制风险, 为推动全级次供应商管理体系建设及制度完善提供依据。

1 单机产品供应商管理策划

1.1 概述

单机产品研制单位是建立全级次供应商管理的主体, 供应商管理的目的是做到产品配套清、风险清、 执行规范清、 产品责任清。 供应商管理与单机产品的研制生产过程紧密结合, 通过分解研制流程, 识别每一过程涉及的责任单位, 识别每一过程涉及的有关研制规范。 根据单机产品的组成维度、 研制流程维度和技术链路维度将其按照 “时间维度”、 “横向维度” 和 “纵向维度”进行分解。

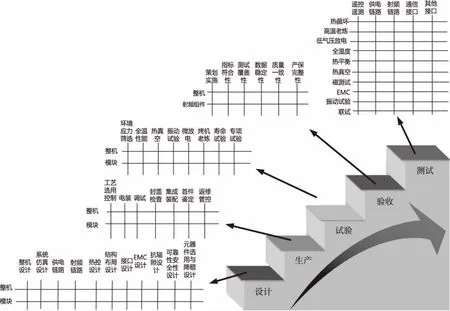

单机产品按照 “时间维度” 分为设计、 生产、试验、 验收等项目[2], 明确各个环节的输入输出关系, 明确各个环节的供应商关系, 识别产品的管理风险; 按照“横向维度” 分为供电链路、 遥控遥测、 通信接口等各条链路, 识别产品的关键特性和潜在失效模式等技术风险; 按照“纵向维度” 分为单机、 部组件、 零件、 器件及原材料等项目, 梳理关系示意图如图1 所示。 明确每一个项目的供应商信息, 梳理质量问题多发、 易发、 单一供应商的薄弱环节, 开展单机、 部组件、 元器件、 原材料风险的再识别、 再分析、 再评价, 力争做到识别不可预见的风险、 应对难以准确预见的风险、 控制较准确预见的风险。 制定科学、 有效、 完整的风险管控措施, 争取将风险降低到可接受范围内, 并严格把关监控措施的有效性和落实性。

图1 梳理关系示意图

1.2 单机产品全级次供应商管理梳理分析

1.2.1 单机产品/过程树的组成

产品供应商管理中重点把握完整性、 层次性、 正确性和可追溯性原则。 根据产品类别、 供应商层次、 产品组成、 研制过程、 产品物资将产品供应商进行细分[3-6]。 产品类别包括: 产品、过程、 物资; 供应商层次包括: 一次供应商、 二次供应商乃至多次供应商; 产品组成包括: 单机、 模块、 印制电路板 (Printed Circait Board,PCB) 和结构; 研制过程包括: 设计、 工艺、 生产、 试验、 验收; 产品物资包括: 元器件、 原材料。 单机产品/过程树分解示意如图2 所示。

图2 单机产品/过程树分解示意图

结构树中应明确产品统计编码, 下一级产品的统计编码由上级产品单位确定, 填写为“上级产品统计编码-01” “上级产品统计编码-02”, 一直到“上级产品统计编码- (下一级产品整体数量)”,下几级产品依次类推, 最终分解到元器件、 材料。组件的物资产品统计编码按照 “上级产品统计编码-W01” “上级产品统计编码-W02” ……, 依此类推。 各级产品的设计、 工艺、 生产、 试验、 验收分别按照 “本级产品编码-SJ” “本级产品编码-GY” “本级产品编码-SC” “本级产品编码-SY”“本级产品编码-YS” 表示。

1.2.2 供应商 “层次” 分析

根据产品的构成和供应商关系, 将单机产品供应商分为一次供应商、 二次供应商乃至多次供应商[1], 其中产品的研制单位为一次供应商。明确各次供应商负责产品的类别 (产品、 过程、物资), 同时也明确供应商责任关系。

1.2.3 供应商重要程度评级

根据已经建立的产品/过程树, 结合单机产品研制过程中的实际情况、 风险分析工作及产品/过程的重要程度, 并结合梳理过程中发现的问题, 对各产品/过程树节点供应商开展重要程度评级工作。 供应商重要程度等级分为7 个等级: 核心I 至核心V 级、 重要级和一般级, 具体分级原则见表1。

表1 供应商等级分级原则

1.2.4 供应商统计情况分析

供应商统计项目主要有供应商层次、 集团内/外供应商数量、 产品/工作项目总数量和供应商重要程度。 根据供应商层次和重要程度, 梳理各层次供应商集团内外数量以及占比情况、 各次供应商负责产品类别和具体项目, 形成各次供应商数据分布情况表, 通过占比情况分析单机产品可能存在的供应商管控薄弱环节, 并对此进行加强管理。

1.3 供应商过程管理风险分析

围绕单机产品特点, 按照单机研制技术流程, 从设计确认、 生产调试以及单机试验3 个阶段对产品方案、 元器件选取、 生产工艺、 试验的覆盖性、 有效性以及技术风险进行识别分析。 结合单机产品的设计关键特性、 工艺关键特性、 过程控制关键特性, 重点识别内容包括: ①关键工序涉及的供应商; ②强制检验点涉及的供应商;③关键检验点涉及的供应商; ④特殊过程涉及的供应商等。 针对关键、 强制检验点的指标和性能要求, 应联合供应商进行一次对研制生产全过程包括测试、 试验、 验收等各环节测试数据的一致性比对, 重点识别核心级、 重要级供应商的过程管理风险及其协作配套产品的实现过程风险。

1.4 供应商数据库的建立

按照图2 示例的要求完成产品分解结构图,细分供应商类型, 建立核心、 重要、 一般供应商数据库, 做到产品组成清、 产品过程清。 将孤立分散存在的台帐管理模式转换为信息化管理模式, 实现全级次供应商数据的动态维护、 管理、审核等功能, 提高全级次供应商管理效率。

2 产品执行规范梳理

产品规范要求文件包括上一级产品的输入要求(如产品任务书、 技术要求, 型号产品保证大纲等)、 产品通用规范 (如国军标及各级相关标准、行业通用规范、 通用产品保证大纲等)、 相关专用规范等。 梳理单机产品及其各级配套产品相关过程的执行规范, 分析执行规范的有效性以及同类、 同等级产品、 相同过程执行规范的横向一致性, 实施优化整合, 确保产品标准溯源准确, 同类同级产品质量要求、 标准规范“横向一致”。

2.1 产品执行要求和规范传递

根据各级产品执行规范情况, 完善产品/过程树及供应商信息清单。 主要检查规范要求做到“五到位”: 下发到位、 设计到位、 执行到位、 传递到位、 检查到位。

2.2 规范要求变化与执行规范的一致性

规范要求变化主要包括技术状态更改单、 工艺更改单以及偏离单等技术状况变化表单。 重点识别技术状态更改所涉及的更改项目、 更改原因、 变更前后技术状态、 影响分析、 试验验证落实情况。 确认上一级规范要求和相应更改文件的受控情况, 确保技术状态更改受控, 更改记录清楚可追溯。

执行规范的一致性主要检查上一级输入要求、 通用规范和专用规范文件的一致性。 针对执行规范不清晰, 或同类产品执行规范不统一的情况, 进行梳理并反馈相关责任单位进行整改。

3 产品风险识别和管控情况

3.1 全级次供应商风险识别

明确分析对象、 风险类型以及风险等级等,开展供应商风险分析。 按照供应商现状及历史情况, 选取风险产品、 风险供应商、 管理风险3 个维度, 风险分类包括 “技术风险” “质量风险”“供货风险” “经营风险”, 在风险分类基础上的细化风险子类风险。

分析风险发生的可能性及风险影响程度, 采用风险矩阵方法, 判定风险等级。 ①风险发生可能性分析可确定风险事件发生的概率, 依据定性描述给出定量判断, 分为: 1 (一般情况下不会发生)、 2(极少情况下发生)、 3 (某些情况下发生)、 4 (较多情况下发生)、 5 (常常会发生)。 ②风险影响程度可确定风险影响的范围和程度, 分为: 1 (极小或没有影响)、 2 (可接受但会稍微影响绩效)、 3(可接受但会较大影响绩效)、 4 (较难接受, 严重危害绩效)、 5 (不可接受)。 依据风险等级判定矩阵, 将风险等级分为高 (Ⅲ)、 中 (Ⅱ)、 低 (Ⅰ)级, 风险等级判定矩阵如图3 所示。

图3 风险等级判定矩阵

3.2 宇航单机产品三维风险管控网

全级次产品和过程梳理的核心是为了确保单机产品风险可控, 确保产品质量。 为此, 单机产品按照全过程、 全要素的原则将风险管理工作纳入产品生产流程, 分阶段、 分层次开展风险分析与控制[1], 建立单机外包风险管控网。 以 “设计—生产—试验—验收—测试” 的研制流程为时间维度,在每一研制阶段以单机产品组成为纵向维度、 以单机技术链路为横向维度, 逐层梳理和提炼宇航外包过程中的风险点, 作为全级次供应商管理的重点,识别风险项目, 并制定相应的管控措施。

针对各次外包中的单一核心型号供应商, 梳理关键材料供方情况, 开展双定点调研, 并有针对性地开展设计、 工艺改进及试验验证工作; 梳理进口关键元器件、 原材料情况, 开展国产供应商调研, 培育国产原材料、 元器件进口替代厂家。 通过提前进行产品验证和能力认定, 形成后备供应商名录。 并根据单机研制全过程中存在的产品风险、 管理风险、 供应商风险, 形成风险清单。 图4 为宇航单机产品三维风险管控网思路。

图4 宇航单机产品三维风险管控网思路

4 结束语

本文以实现单机产品“高质量保成功、 高效率完成任务” 为目标导向, 构建了供应商统一管理、分级管控的方法。 单机产品按照设计、 生产、 试验、 验收等研制流程构建产品/过程树, 同时建立产品的过程节点并收集相关供应商信息; 逐层梳理和提炼单机产品外包过程中的风险点, 再通过三维管控网对单机产品的研制进行全过程的技术管理和风险管控。 保证产品风险清楚、 供应商责任清楚,为单机产品建成覆盖 “全级次、 全过程、 全要素”的供应商管理体系提供坚实、 有效的数据支撑。