基于响应面法的酱油发酵条件对蛋白质利用率影响分析

2023-03-20赵娜段志霞王慧

赵娜,段志霞,王慧

(1.济源职业技术学院 基础部,河南 济源 459000;2.南阳理工学院,河南 南阳 473004)

酱油营养丰富且具有独特的风味,含有多种氨基酸和有机化合物[1]。酱油是以大豆或植物蛋白为原材料,在米曲霉制曲发酵作用下生产而成,根据酱油生产工艺方法可将酱油分为高盐稀态发酵酱油和低盐固态发酵酱油[2-3]。高盐稀态发酵酱油的生产周期长,生产成本较高;低盐固态发酵酱油的生产周期短,且原材料价格低廉[4-5]。响应面分析法通过建立各影响因子和结果之间的函数关系,分析影响因子对结果的影响,寻找结果最优的影响因子[6]。本文以非转基因大豆为原材料,采用低盐固态发酵的方法,结合响应面进行分析,对酱油发酵条件进行优化,提高酱油发酵过程中的蛋白质利用率。

1 试验测定与分析方法

采用凯氏定氮法对原材料中的蛋白质含量进行测定,同时对不同发酵条件下所得到的酱油中蛋白质含量进行测定,计算出酱油发酵过程中的蛋白质利用率[7]:

式中:η表示蛋白质利用率;n表示成品酱油中的蛋白质总量,g;m表示酱油原材料中的蛋白质总量,g。

酱油发酵过程中影响因素主要包括米曲霉与黑曲霉体积比、发酵温度、发酵时间以及盐水浓度[8-10]。本文分别在不同工艺条件下对酱油发酵过程进行单因素试验,酱油发酵条件单因素试验见表1。

表1 酱油发酵条件单因素试验Table 1 Single factor test for soy sauce fermentation conditions

在单因素试验完成后,对蛋白质利用率进行测定和计算,确定米曲霉与黑曲霉体积比、发酵温度、发酵时间以及盐水浓度对酱油发酵过程中蛋白质利用率的影响,并获取发酵条件因素3个水平的最佳参数,设计响应面分析试验水平编码表[11-12]。响应面分析因素水平见表2。

表2 酱油发酵响应面分析因素水平表Table 2 Factors and levels of soy sauce fermentation response surface analysis

2 单因素试验结果分析

2.1 米曲霉与黑曲霉体积比对蛋白质利用率的影响

米曲霉与黑曲霉体积比对蛋白质利用率单因素试验的影响结果见表3。

表3 米曲霉与黑曲霉体积比对蛋白质利用率单因素试验的影响结果Table 3 Effect of volume ratio of Aspergillus oryzae to Aspergillus niger on single factor test of protein utilization rate

由表3可知,当米曲霉与黑曲霉体积比从1∶3增加到2∶1时,原材料蛋白质利用率随着米曲霉与黑曲霉体积比的增加而升高,当米曲霉与黑曲霉体积比为2∶1时,原材料蛋白质利用率达到最高值85%,当米曲霉与黑曲霉体积比大于2∶1时,随着米曲霉与黑曲霉体积比的增加,原材料蛋白质利用率逐渐降低。酱油发酵过程中,米曲霉可分泌出中性和碱性蛋白酶,黑曲霉可分泌出酸性蛋白酶,在不同的米曲霉与黑曲霉体积比条件下,二者蛋白酶配比不同,导致酱油发酵过程中原材料蛋白质利用率不同。

2.2 发酵温度对蛋白质利用率的影响

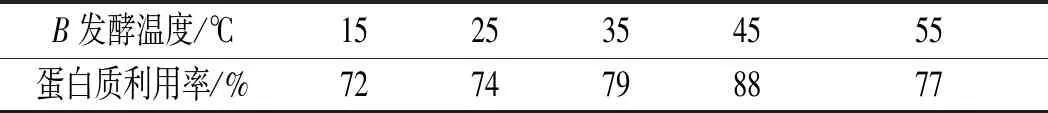

发酵温度对蛋白质利用率单因素试验的影响结果见表4。

表4 发酵温度对蛋白质利用率单因素试验的影响结果Table 4 Effect of fermentation temperature on single factor test of protein utilization rate

由表4可知,当发酵温度从15 ℃升到45 ℃时,原材料蛋白质利用率随着温度的升高而逐渐升高,当发酵温度为45 ℃时,原材料蛋白质利用率达到最高值88%,当发酵温度大于45 ℃时,随着温度的升高,原材料蛋白质利用率逐渐降低。酱油发酵过程中,酶活力主要受温度的影响,过高或过低的温度均会使酶活力降低,对酱油发酵过程中原材料蛋白质利用率产生不同程度的影响。

2.3 发酵时间对蛋白质利用率的影响

发酵时间对蛋白质利用率单因素试验的影响结果见表5。

表5 发酵时间对蛋白质利用率单因素试验的影响结果Table 5 Effect of fermentation time on single factor test of protein utilization rate

由表5可知,当发酵时间从60 d增加到100 d时,原材料蛋白质利用率随着发酵时间的延长而逐渐升高,当发酵时间为100 d时,原材料蛋白质利用率达到最高值87%,当发酵时间大于100 d时,随着发酵时间的延长,原材料蛋白质利用率逐渐降低。

2.4 盐水浓度对蛋白质利用率的影响

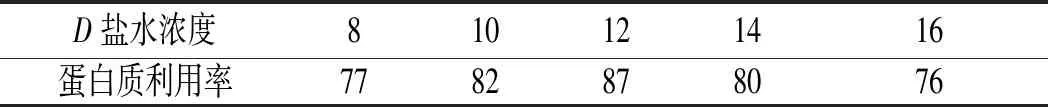

盐水浓度对蛋白质利用率单因素试验的影响结果见表6。

表6 盐水浓度对蛋白质利用率单因素试验的影响结果Table 6 Effect of brine concentration on single factor test of protein utilization rate %

由表6可知,当盐水浓度从8%增加到12%时,原材料蛋白质利用率随着盐水浓度的增加而逐渐升高,当盐水浓度为12%时,原材料蛋白质利用率达到最高值87%,当盐水浓度大于12%时,随着盐水浓度的升高,原材料蛋白质利用率逐渐降低。食盐能够有效抑制发酵过程中微生物的生长,同时也会对酶活力产生影响,当盐水浓度过高时,蛋白酶活力降低,原材料蛋白质利用率也随之降低。

3 酱油发酵条件响应面分析

在酱油发酵条件单因素试验完成后,确定米曲霉与黑曲霉体积比、发酵温度、发酵时间以及盐水浓度四因素三水平试验,对酱油发酵过程进行响应面试验分析,结果见表7。

表7 酱油发酵过程响应面分析试验结果Table 7 Response surface analysis test results of soy sauce fermentation process

续 表

由表7可知,酱油发酵过程中蛋白质利用率最高时所对应的发酵条件为米曲霉与黑曲霉体积比2∶1、发酵温度45 ℃、发酵时间100 d以及盐水浓度12%,此时蛋白质利用率可达到88.76%。利用Box-Behnken对表7中的试验数据进行二次响应面回归分析,确定酱油发酵过程中4个因素的回归方程为Y=88.35-6.35A2-0.34B2-4.39C2-9.18D2+1.03A-1.16B+0.52C+0.019D-0.92AB-1.39AC+0.052AD-0.91BC+0.21BD-0.02CD。

对二次响应面回归方程进行分析,确定模型方差和回归系数的显著性,P<0.01表示该分析项极显著[14]。回归方程方差分析结果见表8。

表8 回归方程方差分析结果Table 8 Results of variance analysis of regression equation

由表8可知,在酱油发酵过程中,蛋白质利用率的一次项和二次项为极显著,表明酱油发酵过程中的4个因素与响应值之间的关系不是一次线性关系,酱油发酵过程中的4个因素相互作用,构成酱油发酵过程中蛋白质利用率响应曲面结果。蛋白质利用率的回归项极显著,表明二次响应面回归方程具有较好的拟合程度,因此酱油发酵响应面试验过程具有较高的可信性和准确性。蛋白质利用率的失拟项不显著,表明酱油发酵响应面试验过程误差较小。

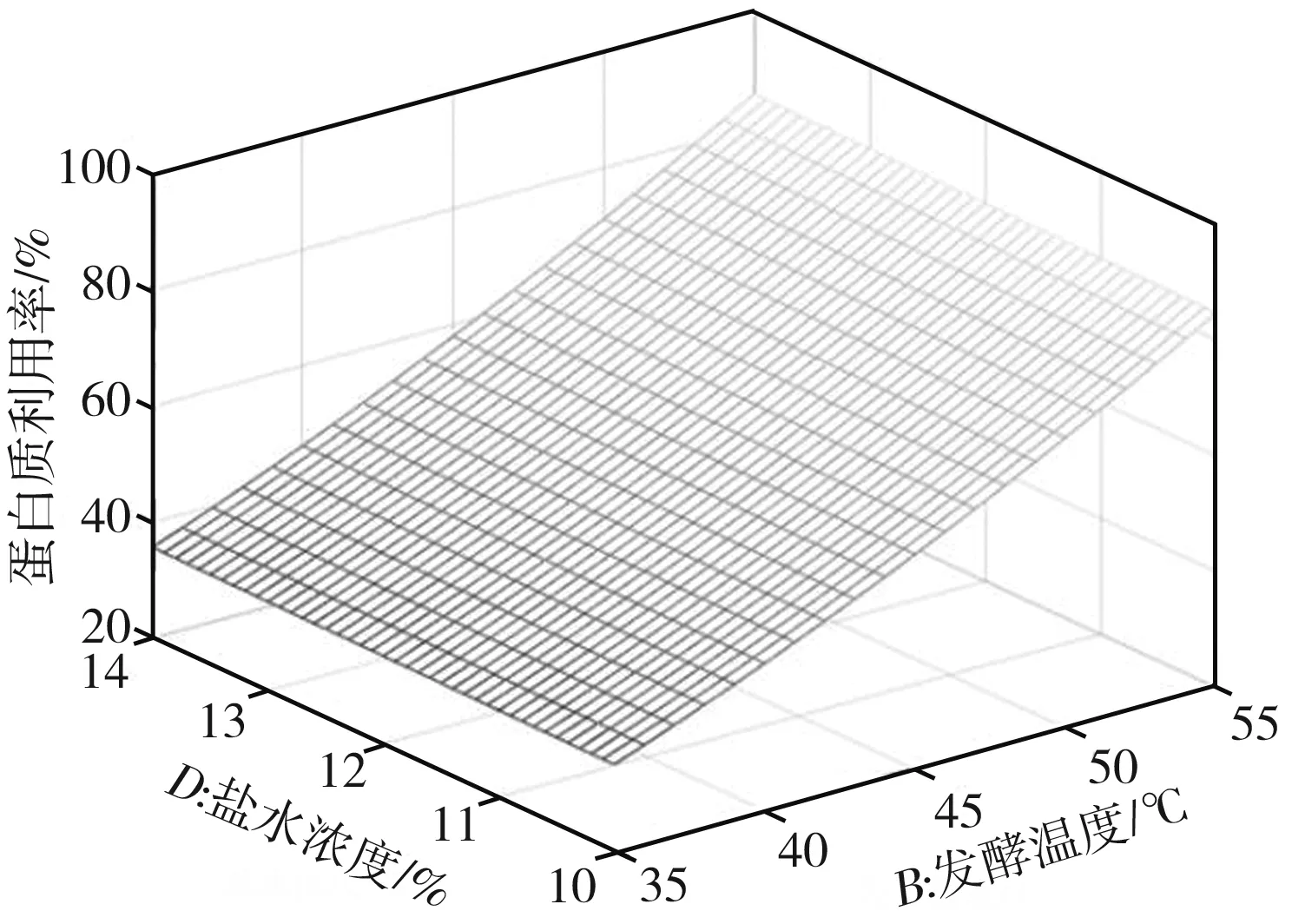

利用Design-Expert绘制酱油发酵过程中米曲霉与黑曲霉体积比(A)、发酵温度(B)、发酵时间(C)以及盐水浓度(D)4个因素对蛋白质利用率的响应面图。米曲霉与黑曲霉体积比和发酵温度对酱油发酵过程中蛋白质利用率影响的响应面见图1,米曲霉与黑曲霉体积比和发酵时间对酱油发酵过程中蛋白质利用率影响的响应面见图2,米曲霉与黑曲霉体积比和盐水浓度对酱油发酵过程中蛋白质利用率影响的响应面见图3,发酵温度和发酵时间对酱油发酵过程中蛋白质利用率影响的响应面见图4,发酵温度和盐水浓度对酱油发酵过程中蛋白质利用率影响的响应面见图5,发酵时间和盐水浓度对酱油发酵过程中蛋白质利用率影响的响应面见图6。

图1 米曲霉与黑曲霉体积比和发酵温度对蛋白质利用率影响的响应面Fig.1 Response surface diagram of effect of volume ratio of Aspergillus oryzae to Aspergillus niger and fermentation temperature on protein utilization rate

图2 米曲霉与黑曲霉体积比和发酵时间对蛋白质利用率影响的响应面Fig.2 Response surface diagram of effect of volume ratio of Aspergillus oryzae to Aspergillus niger and fermentation time on protein utilization rate

图3 米曲霉与黑曲霉体积比和盐水浓度对蛋白质利用率影响的响应面Fig.3 Response surface diagram of effect of volume ratio of Aspergillus oryzae to Aspergillus niger and brine concentration on protein utilization rate

图4 发酵温度和发酵时间对蛋白质利用率影响的响应面Fig.4 Response surface diagram of effect of fermentation time and fermentation temperature on protein utilization rate

图5 发酵温度和盐水浓度对蛋白质利用率影响的响应面Fig.5 Response surface diagram of effect of fermentation temperature and brine concentration on protein utilization rate

由图1~图6可知,酱油发酵过程中米曲霉与黑曲霉体积比、发酵温度、发酵时间以及盐水浓度4个因素对蛋白质利用率响应值的敏感程度不同,其中米曲霉与黑曲霉体积比对蛋白质利用率响应值的影响最显著,发酵时间对蛋白质利用率响应值的影响强于发酵温度,盐水浓度对蛋白质利用率响应值的影响最弱。

根据分析结果确定,在酱油发酵过程中,最佳发酵工艺条件为米曲霉与黑曲霉体积比2∶1、发酵温度45 ℃、发酵时间100 d以及盐水浓度12%,此时蛋白质利用率最高。并以此条件构建酱油发酵条件进行验证试验,同一发酵条件共进行3组试验,并计算酱油发酵过程中蛋白质利用率。酱油发酵最佳条件试验验证结果见表9。

表9 酱油发酵最佳条件试验验证结果Table 9 Experimental verification results of the optimum conditions for soy sauce fermentation

由表9可知,对以响应面确定的最佳发酵条件进行试验验证时,酱油发酵过程中蛋白质利用率可达到88.99%,3组试验所得蛋白质利用率相对误差为0.35%,表明该二次响应面回归方程与实际发酵过程之间具有较好的拟合性,能够用于酱油发酵过程条件的优化和指导。

4 结论

采用单因素试验的方式获取酱油发酵过程中因素水平变化范围,并设计响应面分析过程中的3个水平试验条件因素,利用Design-Expert对响应面试验结果进行分析,确定酱油发酵过程的最佳工艺条件。本试验有效提高了酱油发酵过程中的蛋白质利用率,改善了酱油风味,为酱油的工业化生产提供了理论基础。