金属表面裂纹脉冲压缩增强型激光超声检测方法研究

2023-03-20王春梅吴小雨裴翠祥

韩 峰, 王春梅, 寇 兴, 吴小雨, 裴翠祥

(1.南京航空航天大学 航空学院,南京 210016; 2.上海飞机设计研究院,上海 201210;3.西安交通大学 陕西省无损检测与结构完整性评价工程中心 机械机构强度与振动国家重点实验室,西安 710049)

表面裂纹作为金属材料的典型缺陷之一,是复杂循环荷载作用下结构失效的主要原因之一,对其进行检测具有重要意义。近年来,针对金属表面裂纹缺陷,基于声表面波的全非接触超声检测方法越来越受到人们的关注,尤其是激光超声检测方法[1-6]。

激光超声检测是一种利用激光激发和接收超声波信号的新型超声检测技术,它具有非接触、远距离、高分辨率、良好的可达性、可激发多模态超声波等优点,同时适用于复杂形貌的工件或高温等危险环境下的检测。然而,由于激光超声检测过程中的灵敏度较差、且检测信号的信噪比较低,仍需对其进行进一步的研究[3-9]。

脉冲压缩技术是一种信号处理技术,其基本原理是在信号发射端通过发射不同频率的脉冲串信号取代传统的窄脉冲信号,从而增强信号的发射能量,在检测端将接收到的宽频脉冲串回波信号通过脉冲压缩信号处理系统进行压缩处理,转换成窄脉冲、高分辨率信号,从而使信号具有更好的空间分辨率和更高的信噪比。目前脉冲压缩技术已经被应用于超声检测中,例如周正干等[10]利用脉冲压缩技术及其在超声检测中的实现,建立了空气耦合超声检测系统,并验证参数优化后脉冲压缩在空气耦合超声检测中的良好应用,然而在激光超声检测技术中还鲜有相关报道。

本文将脉冲压缩技术与激光超声相结合,针对金属材料的表面裂纹缺陷,提出一种基于脉冲压缩技术的新型增强型激光超声无损检测方法,可大幅度提高激光超声检测技术的信噪比和检测精度,对解决现有激光超声技术中的低灵敏度等问题具有重大意义。第1章基于脉冲压缩技术的基本原理,提出了基于线性调频脉冲压缩增强激光超声检测方法;第2章基于有限元法开发了基于脉冲压缩技术的新型增强型激光超声数值计算模型,对检测信号进行脉冲压缩信号处理,并且通过对不同位置的表面裂纹缺陷进行脉冲压缩处理,研究了该方法的检测能力;第3章,搭建了脉冲压缩激光超声检测试验系统,验证了该方法对于激光超声检测信号信噪比的增强能力。最后在第4章进行了本文的总结和展望。

1 脉冲压缩激光超声检测方法

新型脉冲压缩增强激光超声检测试验系统及方法如图1所示。如图1(a)所示,该检测系统由脉冲激光器、光学掩模板,激光干涉仪、二向色镜、示波器、扫描平台和控制电脑等构成。与传统激光超声检测不同的是,由脉冲激光器发出的激光束没有通过聚焦透镜聚焦到被测试件上,而是通过一光学掩模板在试件表面形成宽度渐变的激光条纹,从而在试件表面激发脉冲宽度(频率)连续变化的激光超声表面波脉冲串信号。基于脉冲压缩基本原理[11-12],如图1(b)所示,首先在激励激光附近采集激光超声表面波脉冲串信号(直达表面波)作为参考信号波形,将后续检测信号与其进行互相关处理获得增强的脉冲压缩信号。该方法与传统基于聚焦激光激励的激光超声检测方法的好处在于,由于其使用非聚焦激光束,即使使用更大能量脉冲激光进行激发也不会对试件表面产生热烧蚀,同时获得更大的激光超声信号强度。

(a) 检测系统示意图

(b) 脉冲压缩信号处理方法图1 脉冲压缩增强激光超声检测系统及方法示意图Fig.1 The laser ultrasonic testing method with pulsed compression

2 脉冲压缩激光超声检测数值模拟

2.1 脉冲压缩激光超声检测有限元模型

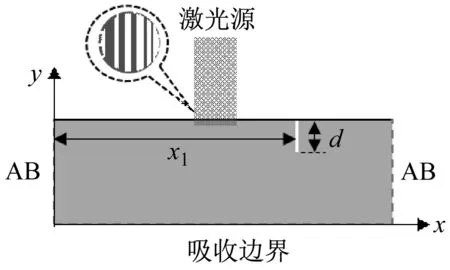

基于有限元方法建立空间调制激光超声数值计算模型,如图2所示。左右两侧边界及底部边界设置为吸收边界(AB),从而避免模型中人工边界引起的波反射,来模拟半无限大模型。吸收边界条件的细节在参考文献[13]中已详细给出。为了节约计算量,在激光作用区域进行局部的网格加密处理,在远离激光作用区域网格划分较为稀疏。

图2 数值计算模型Fig.2 Numerical model

模型尺寸为20 mm×3 mm,设置一个表面裂纹缺陷,宽度设为0.05 mm,深度为d=0.30 mm,裂纹左端距离模型最左端为x1=3.85 mm。激光光斑宽度设为4 mm。检测点设在激励光斑的中心位置,即与激励源重合。材料设置为铝,具体参数如表1所示。其中,k为热导率,c为比热容,ρ为密度,λ和μ是拉梅常数,α为热膨胀系数,γ为阻尼,A为介质对光的吸收率。时间步长设置为0.5 ns,计算总时长为4.5 μs。

表1 材料参数Tab.1 Material parameter

激光源加载时,设置模型上表面热通量为

q=I0·f(x)·g(t)

(1)

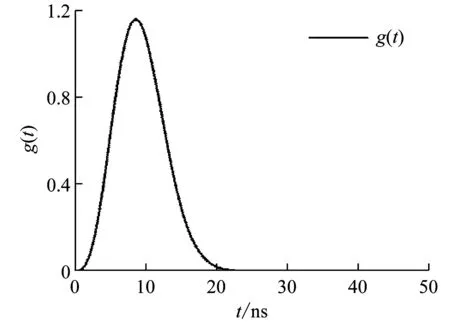

式中:I0表示入射脉冲激光的峰值功率密度;f(x)表示脉冲激光源的能量在空间上的分布图案,如图3(a)所示;g(t)表示时间分布图案,如图3(b)所示。

(a) 空间分布函数

(b) 时间分布函数图3 脉冲激光能量分布Fig.3 The energy distribution of pulsed laser

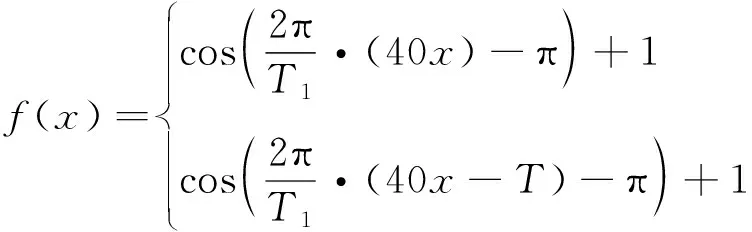

空间分布函数为

(2)

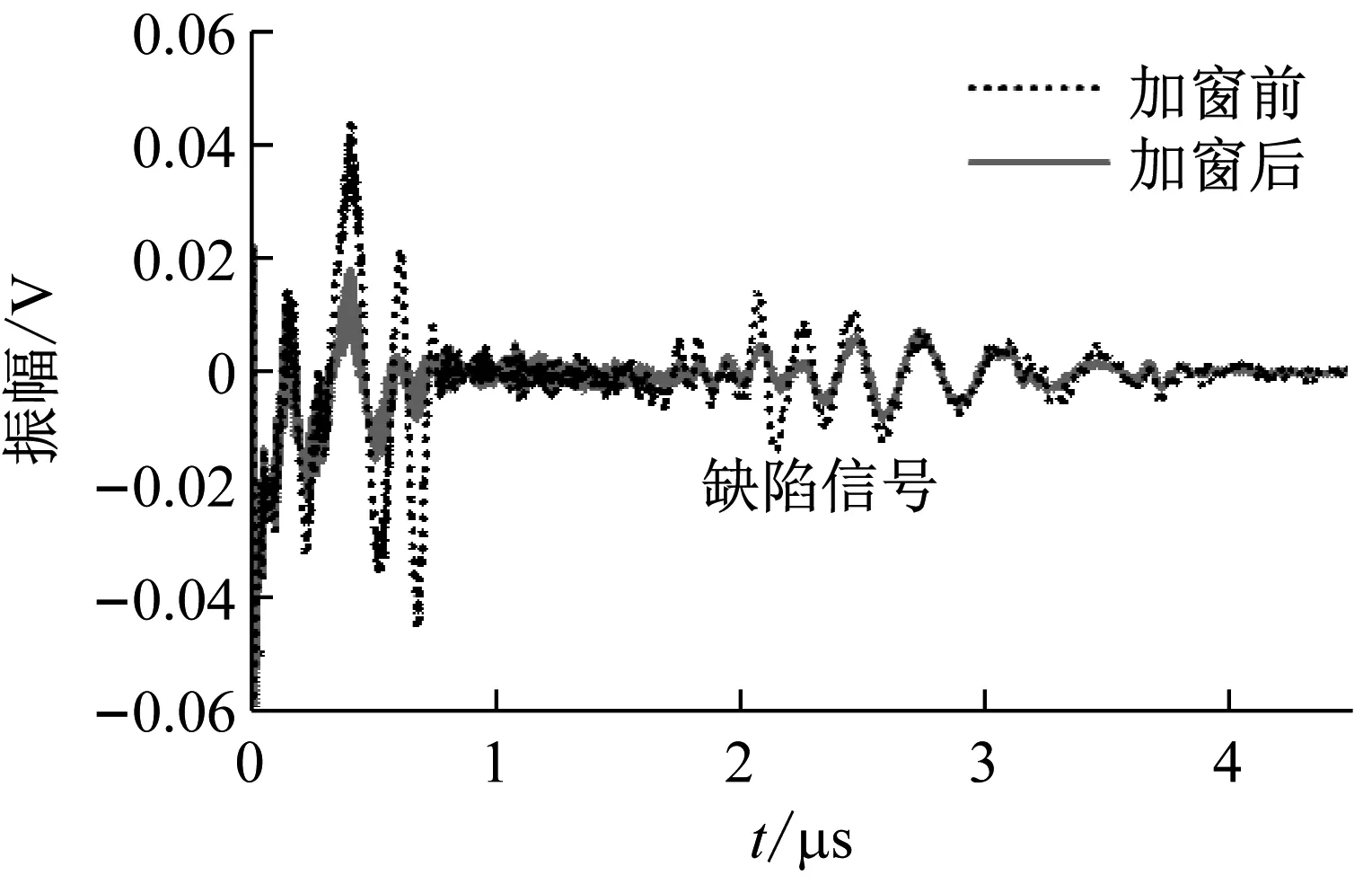

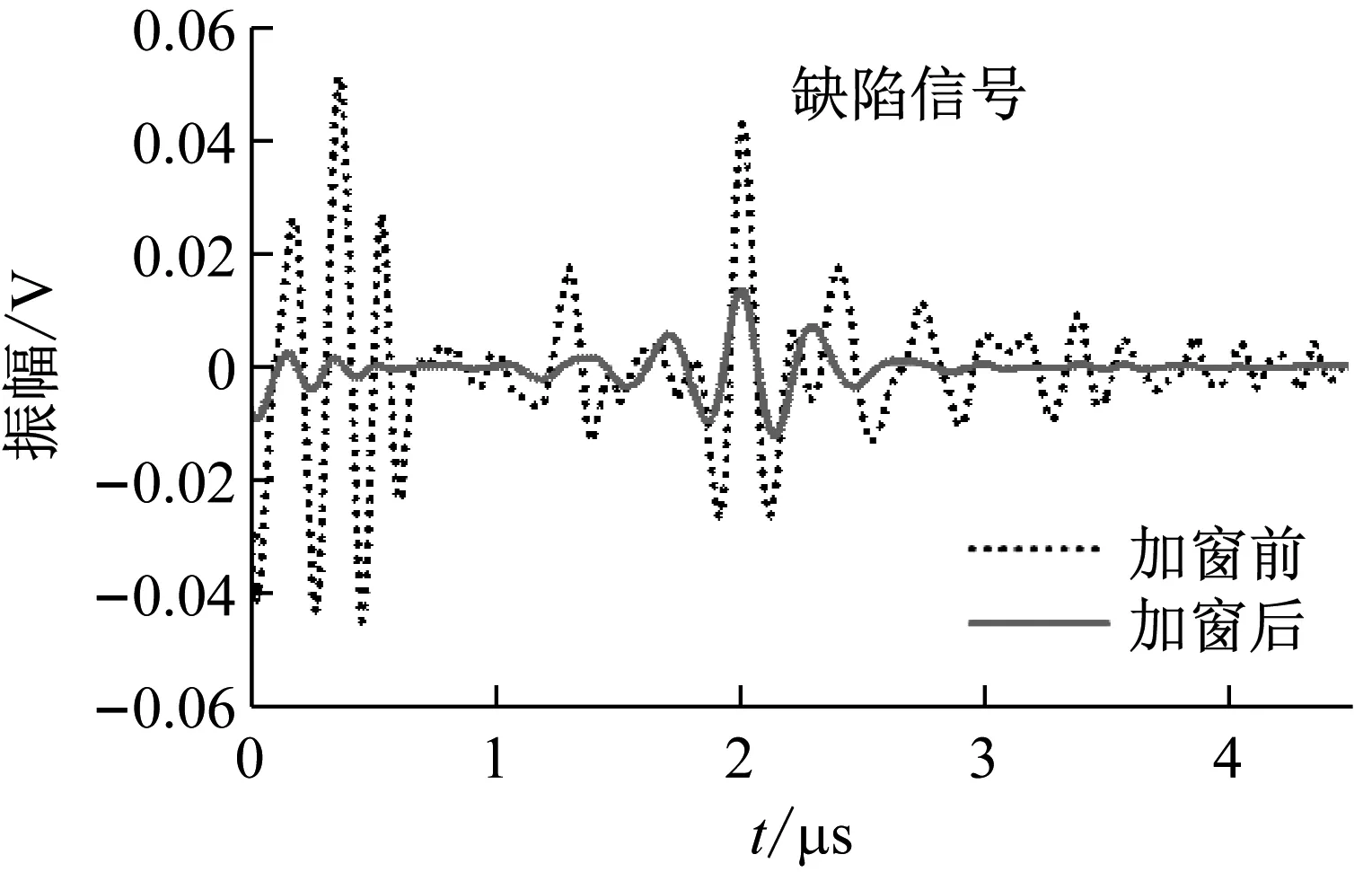

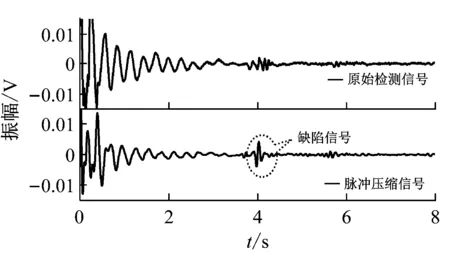

式中,0<40x 时间分布函数g(t)为 (3) 式中,pwt为脉冲宽度,设为10 ns。 当脉冲激光照射在材料表面,被吸收的光能热弹性地激发出超声表面波。图4为不同时刻的超声场分布图。超声遇到缺陷后,声波发生反射、透射等变化,从而检测缺陷。在激励光源中点处设置检测点,得到的检测信号如图5所示。 图4 不同时刻的声场图Fig.4 The ultrasonic field at different given time 图5 数值模拟的检测信号Fig.5 The received signal in the simulation model 脉冲压缩是通过匹配滤波器将回波和参考波形进行相关处理,在到达脉冲压缩的目的同时,提高信噪比。信噪比SNR可定义为 (4) 根据匹配滤波器的原理,若想获得最大信噪比,匹配滤波器的参考波形应取输入信号的共轭函数。本文中选取在无缺陷情况下,远离激光源的信号检测点位置处回波信号为参考信号sr(t),如图6所示。 图6 参考信号图Fig.6 The reference signal 回波信号为sx(t),脉冲压缩后信号为sc(t) (5) 通过MATLAB软件进行编程,对数值模拟得到的回波信号(如图5所示)添加1%的白噪声,得到带噪的回波信号,可将带噪的回波信号与参考波形进行脉冲压缩,脉冲压缩前后波形图分别如图7(a)和(b)所示。 (a) 加噪声后的信号 由图7可知,脉冲压缩使得缺陷信号更易识别,信噪比得到了有效的提高,通过计算可知脉冲压缩后信号信噪比提高了10.11 dB;脉冲压缩后信号对于缺陷的位置分辨能力也得到明显的提高。 在实际情况下,稳定输出的激光束为高斯分布。为使激励信号与实际情况相符,将上述图3(a)中的激光空间分布函数通过加高斯窗转换成高斯分布的激光源,从而进行脉冲压缩激光超声数值模拟与信号处理。考虑高斯窗的激光源空间分布函数如图8所示,图中的虚线为添加的高斯窗。 图8 加高斯窗后的空间分布函数Fig.8 The spatial distribution function with Gaussian window 分析加高斯窗前后的原始检测信号(未加噪声)差异与脉冲压缩后的信号差异,如图9所示。根据图9(a)可知,加高斯窗后检测信号中缺陷信号变弱,但脉冲压缩后仍能较好的分辨缺陷信息;相比未加窗的信号,在图9(b)中可知脉冲压缩后的最大幅值由0.041 4降至0.013 4,脉冲压缩效果变弱,但缺陷最大振幅对应时刻相同。这表明脉冲压缩技术具有良好的距离分辨能力。加窗后幅值虽然减小了,但信号旁瓣减小了,可以提高检测分辨率。 (a) 原始检测信号对比 (b) 脉冲压缩后信号对比图9 加高斯窗前后原始检测信号及脉冲压缩后信号对比Fig.9 The received signal without and with Gaussian window 对距离检测点不同位置的缺陷进行脉冲压缩处理分析。裂纹深度为d设为0.30 mm,x1分别设为3.85 mm,3.90 mm,3.95 mm,4.00 mm,4.05 mm。图10为不同位置的缺陷在加白噪声1%的情况下脉冲压缩后的波形图。 图10 不同位置的表面裂纹缺陷脉冲压缩后的信号Fig.10 The signal of surface crack with different location 图10中放大的部分为缺陷信号。从上图可以看出,随着x1的增加,脉冲压缩后信号最大振幅所对应的时间t1也在增加,因此绘制缺陷位置-缺陷信号的最大振幅对应的时刻图,如图11所示。从图中可以看出,随着距离的增加,最大振幅对应的时刻也出现了线性增加。根据两者的线性关系可见,缺陷检测的距离分辨率很好,脉冲压缩技术能够极大地提高检测精度,通过脉冲压缩能较为精确的得到缺陷所在位置。 图11 缺陷位置-缺陷信号对应的最大振幅时刻图Fig.11 Crack location vs. the time of maximum amplitude 图12为实验室中搭建的脉冲压缩激光超声检测系统的示意图。脉冲激光器产生一束脉宽为10 ns、波长为1 064 nm、能量约为20 mJ的脉冲激光,激光束通过光学掩模板在试样表面产生具有线性调频分布的激光源。激光束的直径约为4 mm。当光斑尺寸和周期个数固定时,分布非均匀性1/k越高,检测信号和参考信号进行互相关后的脉冲压缩信号信噪比将会越高,因此脉冲压缩的效果也将提高,缺陷检测能力越高。为了避免光斑不能经过光栅,光栅总宽度应小于原始激光束的直径,又考虑到加工技术的限制,本试验最终采用的掩模版参数为:光栅总宽度为3.5 mm、光栅个数为n=5、非均匀度1/k=1.667,如图12(b)所示。为了和套筒匹配,掩模版的外径为25.4 mm、厚度为0.2 mm。 (a) 试验系统图 (b) 光学掩模版的设计图12 脉冲压缩激光超声检测试验系统Fig.12 The setup of the test system 采用基于双波混频原理的激光干涉仪(带宽为200 MHz)测量超声产生的表面位移。激光干涉仪产生的波长为532 nm的检测激光被一个二向色镜反射,并聚焦到试样表面的一点上。利用示波器的信号平均模式(平均次数为16次)记录干涉仪检测到的超声信号。控制计算机用来采集和处理示波器得到的数据。选取具有表面裂纹的铝块进行试验系统测试。裂纹长度为10 mm,深度为2 mm。 首先采集无缺陷位置处的信号作为参考信号,激光入射点和检测点间隔一定距离,如图13(a)所示。将数值模拟的参考波形与试验测得的参考波形的时域图进行对比,如图14所示。由于参考信号的起始时间不影响脉冲压缩结果,所以此处都以0时刻作为起始时刻进行对比。从图中可以看出,通过该脉冲压缩激光超声检测试验系统可以调制出与数值模拟中分布类似的线性调频激励源,进而证明光学掩模版可以用来调制激励信号的空间分布。 (a) 参考信号的检测 (b) 缺陷信号的检测图13 试验设置Fig.13 The setup of the test 图14 模拟和试验的参考信号比较Fig.14 The reference signal in simulation and test 激光激励位置点与探测点位置重合,对表面裂纹缺陷进行检测,如图13(b)所示,入射点和检测点和裂纹的距离约为6 mm。将采集到的检测信号与参考信号进行脉冲压缩处理,处理前后的对比图如图15所示。通过计算可知脉冲压缩后信号信噪比提高了3.22 dB。经过脉冲压缩之后,信号的噪声被抑制,信噪比在一定程度上得到提高,缺陷位置很容易分辨,进而验证了该试验系统对激光超声信号信噪比的增强能力。 图15 脉冲压缩前后的试验检测信号Fig.15 The detection signal before and after pulsed compression 本文将脉冲压缩技术与激光超声相结合,针对金属材料表面裂纹缺陷的检测问题,提出一种基于脉冲压缩技术的新型增强型激光超声无损检测方法,可大幅度提高激光超声检测技术的信噪比和检测精度,克服常规激光超声无损检测存在的局限性。 首先,建立空间调制激光超声数值计算模型,研究线性调频激光超声信号激励方法;然后,基于数值模拟获得的线性调频激光超声检测信号,开发基于匹配滤波器的激光超声脉冲压缩信号处理方法,并且通过对不同位置的表面裂纹缺陷进行脉冲压缩处理,研究了该方法的检测精度;最后通过搭建的试验系统验证了该方法对于激光超声检测信号信噪比的增强能力。结论表明:基于脉冲压缩技术的增强型激光超声检测方法,可以大幅度抑制噪声信号,提高表面裂纹缺陷的检测能力,解决激光超声无损检测信噪比低,灵敏度差的问题,也为该方法的进一步研究提供理论依据和试验指导。

2.2 脉冲压缩信号处理

2.3 不同位置的表面裂纹缺陷脉冲压缩效果分析

3 试验验证

3.1 试验系统搭建

3.2 试验信号分析

4 结 论