基于声发射技术的大容积玻璃纤维缠绕气瓶冲击损伤评定

2023-03-20黄强华

骆 辉, 李 桐, 黄强华, 薄 柯, 柴 森, 李 翔

(中国特种设备检测研究院,北京 100029)

大容积气瓶用于H2、CNG等高压气体运输,为提高运输效率,需要将气瓶轻量化、高压化。而玻璃纤维比模量高,密度低,抗疲劳性能好,价格低廉等原因,且在中容积车载气瓶行业有较长加工制造及使用经验,因此被用于制造大容积玻璃纤维缠绕气瓶,来提高气体运输效率。

在使用过程中,大容积玻璃纤维缠绕气瓶缠绕层主要存在磨损,锐器划伤,冲击等损伤。为保证气瓶运行安全,定期检验中需要对这些损伤进行安全评定。Deng等[1]对缠绕层机械磨损和划伤评定进行深入研究,并给出了评定指标。而机械冲击,可能引起缠绕层内部损伤,因此对气瓶安全性影响较大,而目前缺乏便捷、有效的方法对缠绕层冲击损伤进行检测及评定。因此,目前各标准中关于冲击损伤的评定较为严格,ISO 11623中[2],允许存在直径小于25 mm,且外观无变形的冲击损伤,ISO 10978中[3],允许存在直径小于10 mm,且外观无变化的冲击损伤,CGA C 6.2及CGA C 6.4中[4-5],只允许冲击区域无明显变化。如按照目前标准规定进行评定,大量带有冲击损伤的大容积缠绕瓶无法通过评定,因此需要研究适应大容积缠绕气瓶运行要求的评定方法。

声发射检测技术对动态缺陷敏感,能做到实时监测,可有效反应缠绕层损伤失效过程。国内外学者、机构对纤维缠绕气瓶、容器声发射检测开展大量研究工作。美国的ASME、ASTM等机构根据研究成果出版了缠绕气瓶声发射检测标准,如ASME V-11、ASTM E 2191M等[6-7],其他机构也出版相关标准,如ISO/DIS 23876[8]等,标准中规定了检测方法、检测程序,但都未给出具体评定方法和标准。Groot等[9-10]分别采用参数分析方法研究了缠绕层损伤过程中基体开裂、纤维断裂、基体脱粘等信号频率范围。Godin等[11-13]基于模态识别技术以及k均值聚类分析方法对玻璃纤维缠绕层静态载荷损伤开展研究,得出基体开裂、纤维断裂、脱粘以及分层等四类损伤信号。Fotoubi等[14]通过模糊C均值方法获得玻璃纤维缠绕层基体开裂、纤维断裂以及脱粘等损伤信号特征。Liao等[15-16]分别对70 MPa纤维缠绕IV型气瓶爆破过程开展声发射检测研究,得出基体开裂、脱粘、纤维断裂信号特征,以及气瓶升压到不同压力阶段主要信号类型。Bo等[17]对玻璃纤维IV型气瓶冲击损伤疲劳实验过程中声发射响应进行研究,得出计数随疲劳变化情况,Luo等[18]对不同类型玻璃纤维试样开展拉伸试验,得出纤维断裂信号幅度、能量等特征。李伟等[19-20]采用k均值聚类分析方法对缠绕气瓶爆破过程开展声发射试验,得出不同阶段主要信号类型。刘哲军等[21]对质量状况不同的缠绕气瓶进行升压以及疲劳试验,得出不同质量状况气瓶费莉希蒂、事件计数等特征。

但是,目前研究注重于缠绕气瓶缠绕层破坏过程中声发射信号演化以及不同信号识别,缺乏对带冲击损伤气瓶缠绕层安全评定研究,尚未形成气瓶缠绕层损伤状况安全评定方法及标准。

1 试 验

1.1 试验用大容积玻璃纤维缠绕气瓶

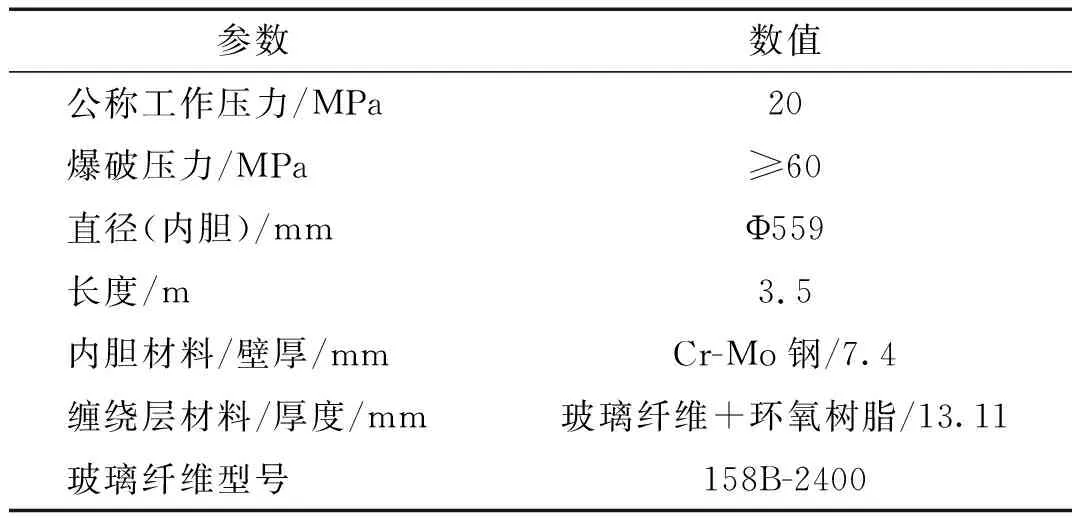

大容积玻璃纤维缠绕气瓶通常在Cr-Mo钢内胆外部缠绕由玻璃纤维和环氧树脂形成的缠绕层。为保证使用过程中安全,安全系数一般定为3.0,即爆破压力应在60 MPa以上,此次试验用的大容积玻璃纤维缠绕气瓶参数如表1所示。

表1 试验用大容积玻璃纤维缠绕气瓶参数Tab.1 Large volume glass fiber wrapped cylinder

为增加缠绕层轴向承载能力,大容积玻璃纤维缠绕气瓶缠绕层采用60°螺旋缠绕,90°环向缠绕相结合的缠绕方式,每层厚度约0.437 mm,共计30层,缠绕气瓶结构如图1所示。

图1 大容积玻璃纤维缠绕气瓶及结构Fig.1 Large volume glass fiber wrapped cylinder and its structure diagram

1.2 冲击损伤

采用机械冲头冲击方式对缠绕气瓶缠绕层进行冲击,机械冲头以及冲击方式按照ISO 11515[22]进行,如图2所示,冲头重量为95.6 kg。

图2 气瓶冲击试验和冲头Fig.2 Impact test and hammer

此次试验共使用4只气瓶,为对缠绕层造成不同程度冲击损伤,采用不同能量进行冲击,冲击能量、冲击速度大小和气瓶对应关系如表2所示。

表2 不同冲击能量Tab.2 Cylinders with different impact energy

冲击损伤气瓶如图3所示,冲击区域发生缠绕层折断、分层、变形等损伤,损伤情况随冲击能量变化而变化。

图3 冲击后气瓶Fig.3 Cylinder after impact test

1.3 声发射测试系统

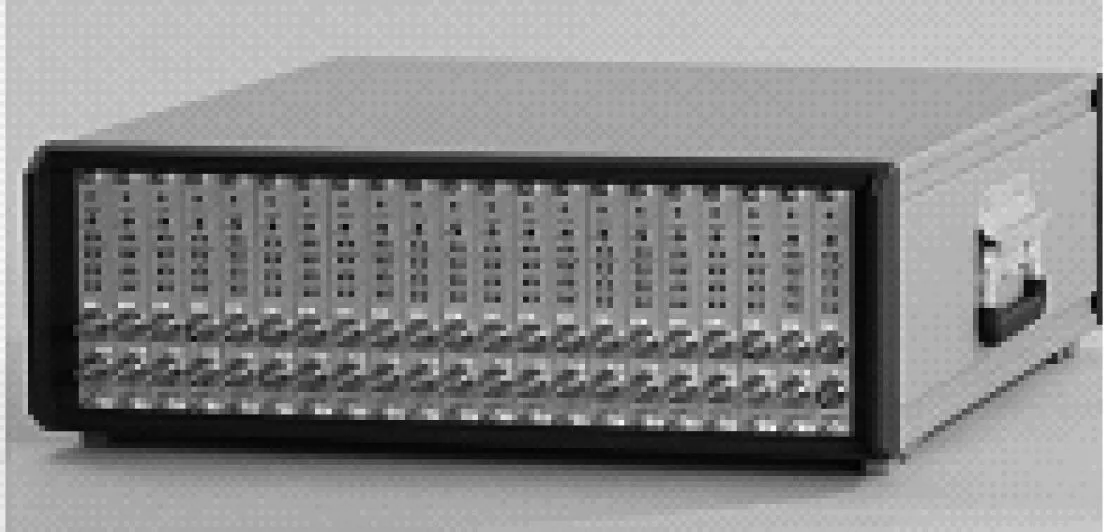

试验所有的声发射测试系统为德国Vallen公司生产的24通道AMSY-6型仪器,探头采用150 kHz谐振式传感器,型号为VS 150-RIC,频带宽度为100~400 kHz,如图4所示。安装探头之前,对表面进行预处理,采用高弹性橡胶圈将探头固定在缠绕气瓶表面,真空润滑脂作为耦合剂涂于探头和气瓶缠绕层表面,整个检测过程中,保证探头和缠绕层耦合良好。检测过程中,系统门槛值设为40 dB。

图4 声发射系统及探头Fig.4 AE system and sensor

声发射测试系统连接完成后,按照NB/T 47013.9要求,采用Φ0.3-2H铅芯折断方式作为信号模拟源对采集系统进行校准,各通道灵敏度应满足标准要求。

2 测试过程

2.1 衰减测量及探头阵列

由于缠绕层各向异性,延轴向、45°斜向以及周向等三个方向间隔进行Φ0.3-2H铅芯折断,测量模拟源信号响应幅度,每位置处测量三次,取其平均值如表3所示。

表3 距离-幅度值Tab.3 Distance-amplitude

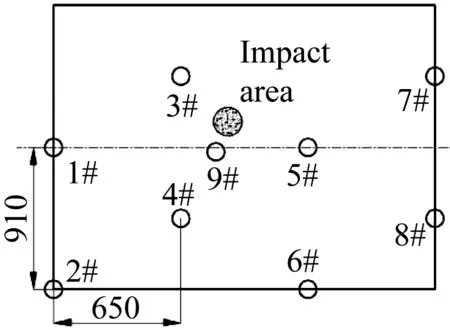

经测量,对于大容积缠绕气瓶,声发射信号衰减延周向、45°斜向以及轴向依次增大,这是由缠绕层中纤维方向造成。为保证信号接收良好,探头间距不宜超过800 mm。

根据声发射信号衰减测量结果以及气瓶尺寸,探头布置如图5所示,共8只探头,探头间最大间距约790 mm,该8只探头主要用于缺陷位置定位,冲击损伤处于3#-4#-5#探头组成的三角区域内。此外,在冲击损伤区域边缘布置1只探头,如图5中9#探头,该探头主要用于监测损伤区域声发射信号响应情况。

图5 探头阵列图Fig.5 Sensor array

2.2 加载程序

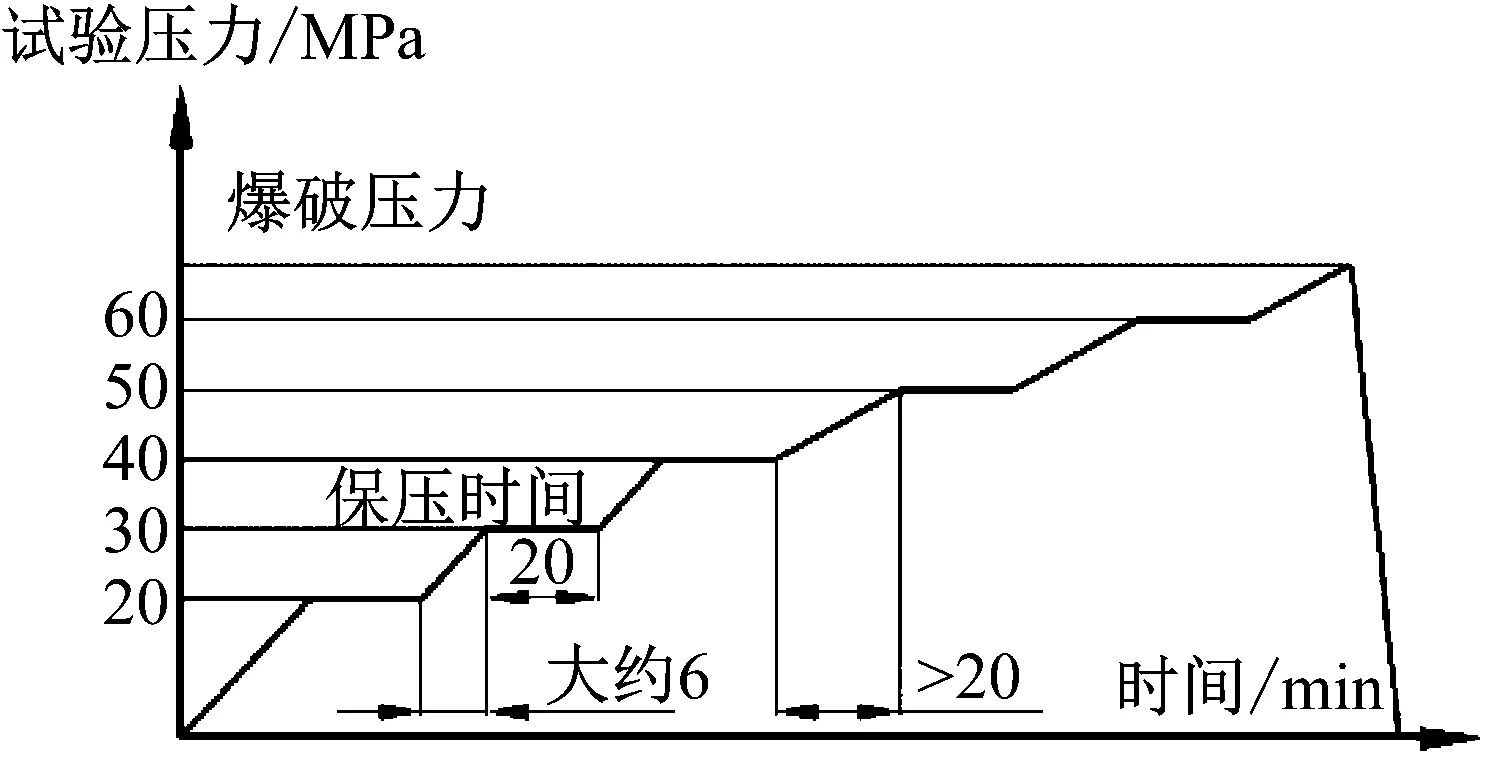

在此次声发射试验中,根据气瓶制造工艺及使用参数,对大容积缠绕气瓶按照图6中程序进行分步加压,其中20 MPa为公称工作压力,30 MPa为水压试验压力,40 MPa高于气瓶自紧压力,每阶段保压20 min,并加压至气瓶爆破。

图6 升压程序Fig.6 Pressurizing procedure

升压系统采用大连理工大学生产的250 MPa型水压试验设备,对加压过程实时控制、记录,如图7所示。

图7 升压系统Fig.7 Pressurizing system

3 结果与讨论

3.1 冲击损伤大容积缠绕气瓶爆破力学性能

大容积缠绕气瓶进行爆破试验过程中,随着压力逐步升高,气瓶缠绕层发生损伤,达到一定压力后,一般缠绕层率先发生爆破,失去承载能力,该压力为气瓶爆破压力,爆破后气瓶(2#)如图8所示。

图8 爆破后气瓶(2#)Fig.8 Burst cylinder (2#)

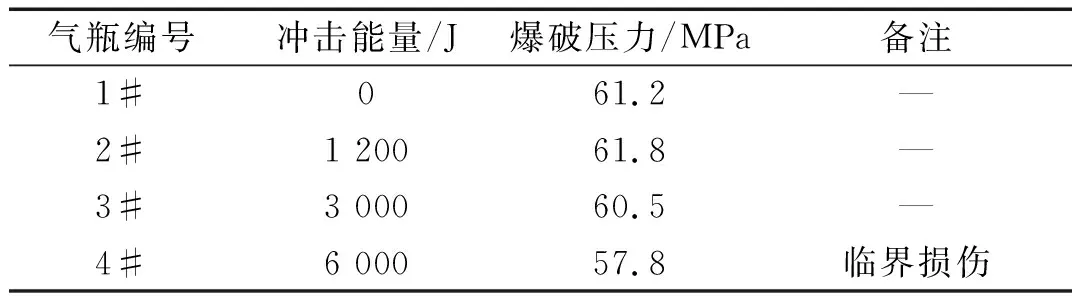

4只气瓶爆破压力如表4所示,2#、3#气瓶爆破压力基本和1#气瓶相同,安全系数仍然能达到3.0,满足安全使用要求。而4#气瓶爆破压力发生下降,安全系数低于要求,说明在6 000 J能量冲击下,气瓶损伤达到临界状态,不能满足安全使用要求。

表4 不同冲击能量气瓶爆破压力Tab.4 Burst pressure of impacted cylinder with different impact energy

3.2 大容积缠绕气瓶爆破过程中声发射信号响应

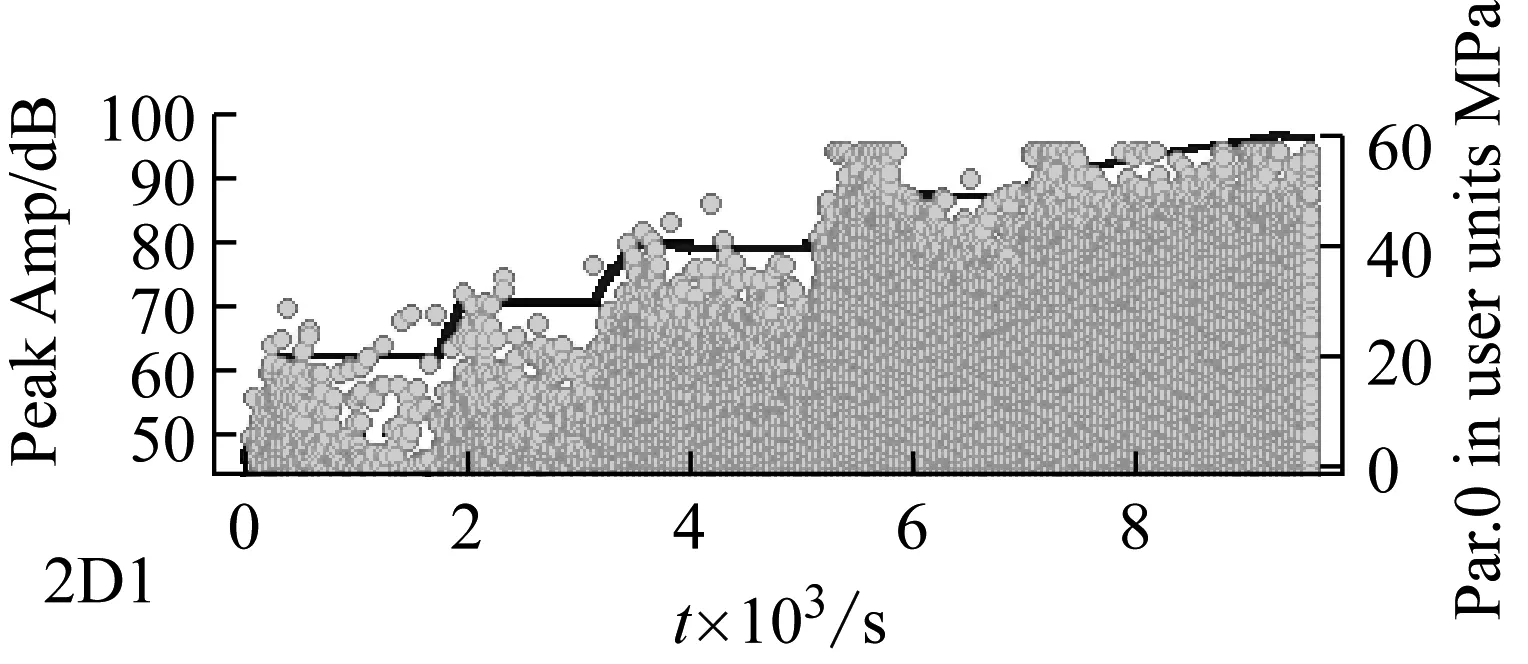

图9(a)为1#大容积缠绕气瓶爆破过程中信号幅度-时间历程图。从图9(a)可以看出,随着压力升高,缠绕层损伤累积,声发射信号幅度逐步升高。在试验压力为20 MPa和30 MPa升压、保压阶段,信号幅度较低,小于75 dB。当试验压力升高至40 MPa时,升压过程中少量75 dB以上信号出现,该阶段信号幅度低于85 dB。在试验压力从40 MPa升高至50 MPa过程中,大量85 dB以上高幅度信号出现。至气瓶爆破过程中,大量高幅信号出现。

(a) 压力、信号幅度-时间历程图

(b) 压力、计数/累计计数-时间历程图

(c) 压力/能量-时间历程图图9 爆破试验过程中特征参数-时间历程图Fig.9 Characteristic parameters-time history graph during burst test

图9(b)为1#大容积缠绕气瓶爆破过程中计数、累计计数-时间历程图。从图9(b)中可看出,在试验压力为20 MPa 和30 MPa升压、保压阶段,声发射信号计数率较低,小于约50个/s,随着试验压力升高至40 MPa,声发射计数率增加到约120个/s,当试验压力从40 MPa往50 MPa升压过程中,声发射计数率迅速增加,增加至约0.9×104个/s,表明在该阶段气瓶缠绕层声发射活性急剧增强,累计计数呈指数级增加,活性增加约90倍。至气瓶爆破过程中,声发射计数率基本在0.5×104~0.9×104个/s之间。

在40~50 MPa升压阶段,缠绕层承受载荷约为承载能力的2/3,预紧力较大的纤维束开始发生断裂,缠绕层开始发生损伤,导致缠绕层声发射信号活性增强。

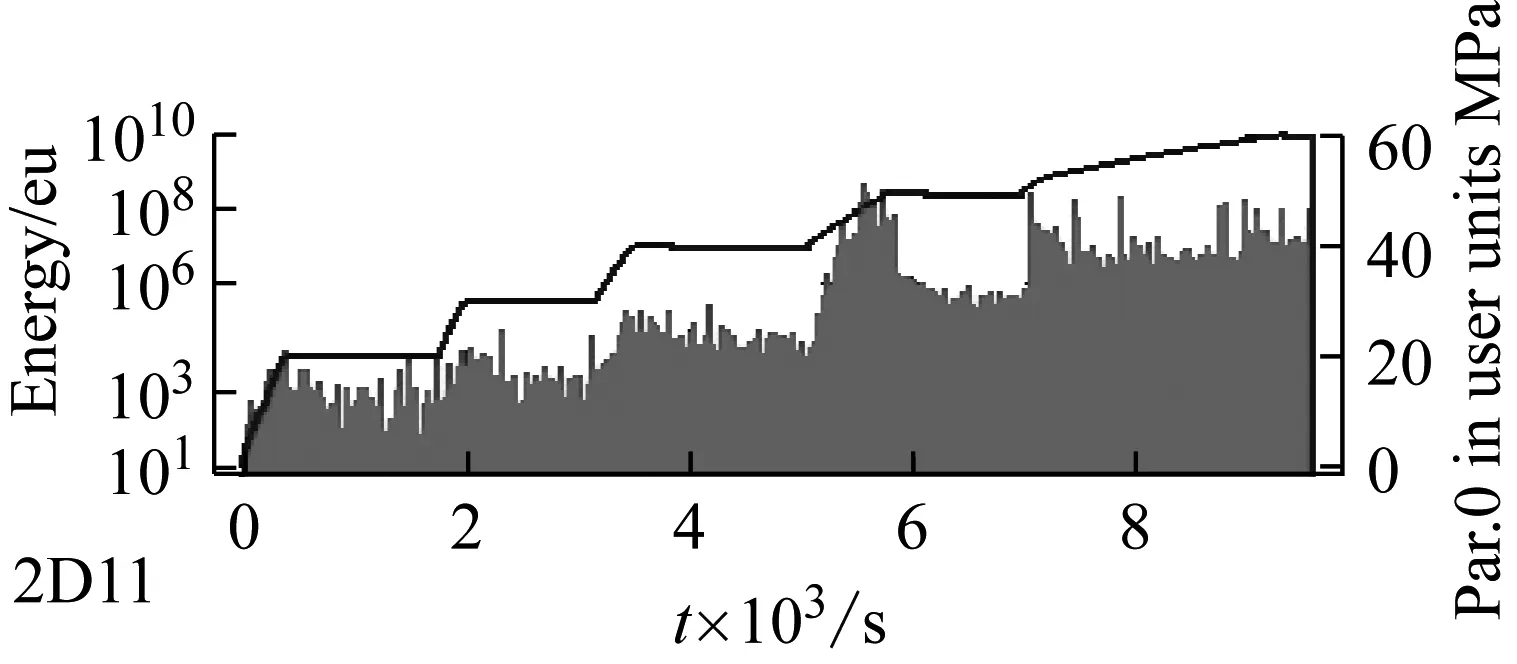

图9(c)为1#大容积缠绕气瓶爆破过程中能量-时间历程图。从图9(c)中可看出,在试验压力为20 MPa、30 MPa、40 MPa升压、保压阶段,声发射信号能量较低,小于1.0×105aJ,随着试验压力从40 MPa升高至50 MPa时,该阶段声发射信号能量急剧增大,达到1.0×107~1.0×108aJ,信号强度增大100倍以上。

根据Luo等对玻璃纤维试样拉伸试验结果,能量达到1.0×107~1.0×108aJ的声发射信号,由缠绕层中纤维断裂引发。表明在纤维层载荷在达到承载能力2/3时,缠绕层中纤维束开始发生断裂。从50 MP至气瓶爆破过程中,声发射信号能量出现数个峰值,达到1.0×107aJ以上,表明缠绕层为非连续损坏,缠绕层中纤维束断续断裂。

3.3 不同冲击能量大容积缠绕气瓶在水压试验压力下声发射响应对比

大容积缠绕气瓶进行声发射检测,通常伴随水压试验进行,即声发射试验压力不超过气瓶水压试验压力,即试验压力不超过30 MPa,定期检验中,需要根据升压至试验压力过程中缠绕层声发射信号响应情况对缠层损伤进行安全评定,因此需要对该阶段声发射信号特征进行进一步研究。

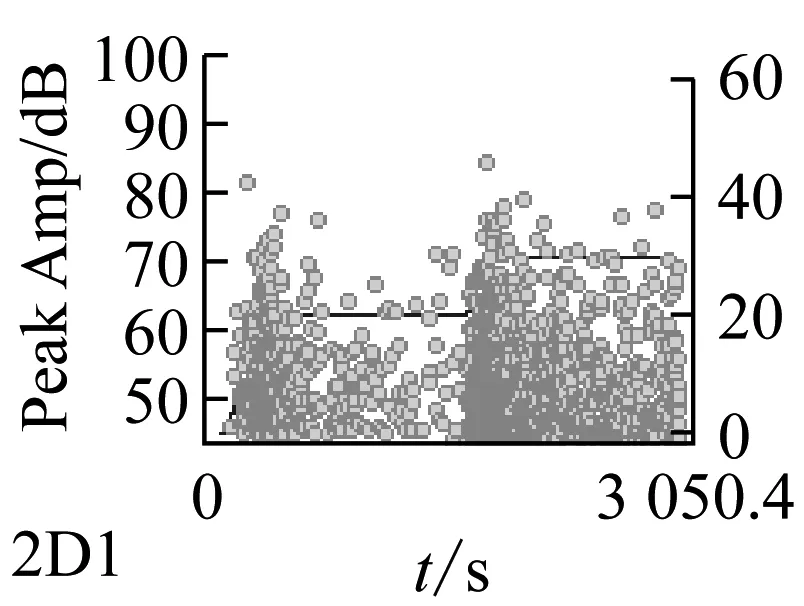

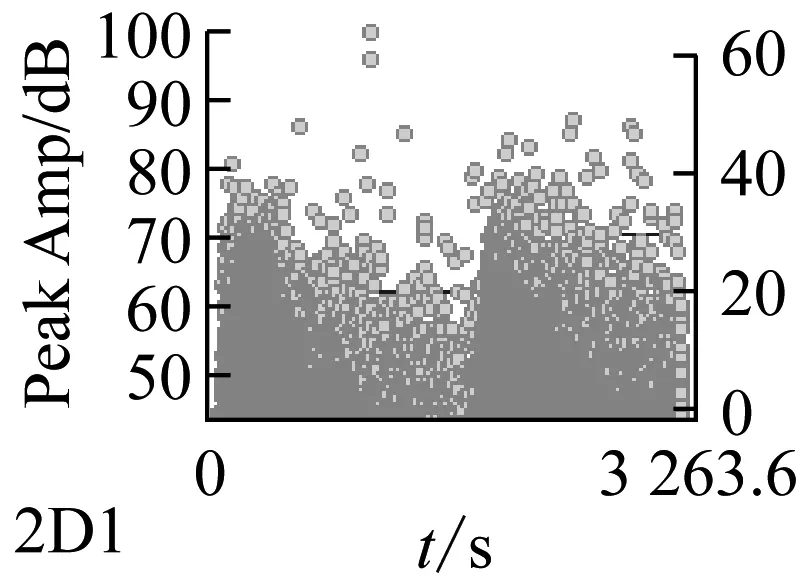

图10(a)依次为1#~4#大容积缠绕气瓶爆破过程中0~30 MPa阶段信号幅度-时间历程图。从图10(a)可以看出,在20 MPa和30 MPa试验压力下,1#、2#气瓶声发射信号幅度基本低于80 dB,3#气瓶缠绕层产生少量80~85 dB以上高幅度信号,而4#气瓶该阶段产生大量85 dB以上信号,最高幅度达到95 dB。说明不同冲击能量对缠绕层产生不同程度损伤,对声发射信号响应幅度产生影响,响应幅度随损伤加重而变高。达到临界损伤状态缠绕层响应信号幅度明显高于未损伤或轻微损伤气瓶缠绕层。

(a) 压力、信号幅度-时间历程图(1#/2#/3#/4#)

(b) 压力/计数-时间历程图(1#/2#/3#/4#)

(c) 压力/能量-时间历程图(1#/2#/3#/4#)

(d) 定位图(1#/2#/3#/4#)图10 水压试验过程中特征参数-时间历程图Fig.10 Characteristic parameters-time history graph during pressure test

图10(b)依次为1#~4#大容积缠绕气瓶爆破过程中0~30 MPa阶段计数-时间历程图。从图10(b)可以看出,在20 MPa和30 MPa试验压力下,1#、2#气瓶声发射信号计数率较低,小于100个/s,而3#气瓶声发射计数稍微增加,基本小于400 个/s,而4#气瓶声发射计数率显著增加,达到约2 000个/s以上。说明缠绕层承受不同大小能量冲击,冲击区域信号活性随着损伤程度严重而增强。4#气瓶承受6 000 J冲击能量,达到临界损伤状态,气瓶安全系数达不到要求,损伤区域缠绕层活性是未损伤区域的20倍。

由于缠绕层承受冲击损伤后,该区域内缠绕层材料发生折断、分层、变形等变化,在试验压力载荷作用下,材料重新分布,该过程中产生大量声发射信号,故声发射信号活性增强。

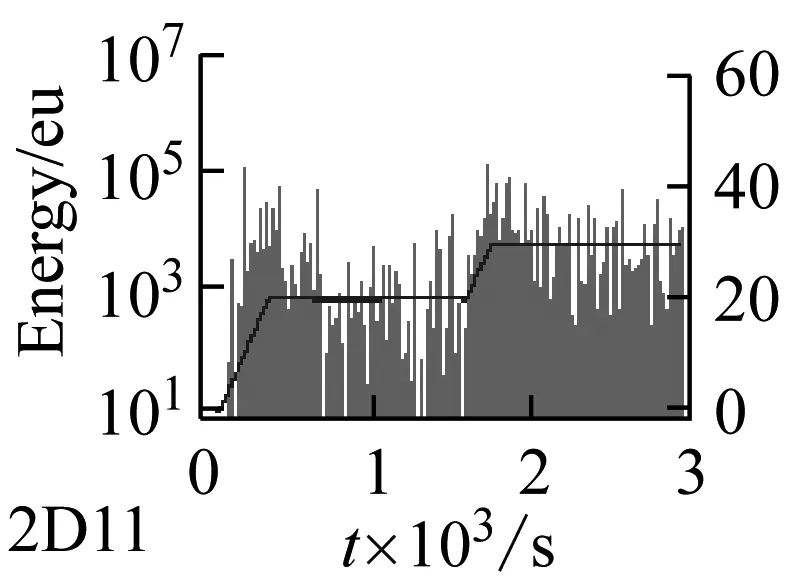

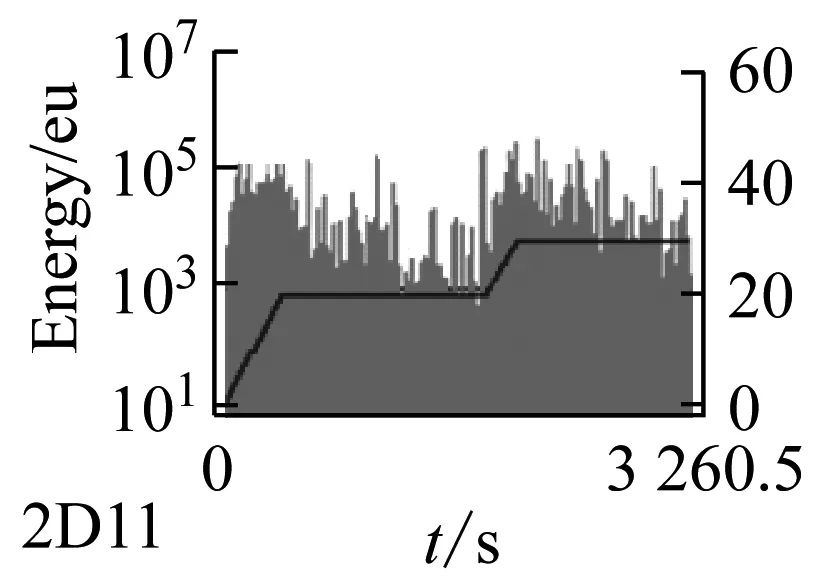

图10(c)依次为1#~4#大容积缠绕气瓶爆破过程中0~30 MPa阶段能量-时间历程图。从图10(c)可以看出,在20 MPa和30 MPa试验压力下,1#、2#气瓶声发射信号能量较低,强度较小,小于1.0×105aJ,而3#气瓶声发射信号能量稍微增加,少量信号超过1.0×105aJ,而4#气瓶声发射信号能量进一步增大,超过2.0×106aJ,4#气瓶损伤区域信号能量约为未损伤区域信号的10倍,信号能量随冲击损伤加重而变大。

该阶段,4#气瓶信号能量仍小于气瓶爆破过程中纤维断裂信号能量,未达到1.0×107aJ及以上,表明在0~30 MPa试验压力过程中,冲击损伤区域未发生缠绕层断裂。

图10(d)依次为1#~4#大容积缠绕气瓶爆破过程中0~30 MPa阶段信号定位图,冲击损伤位于3#、4#、5#探头组成的三角区内。1#未受到冲击损伤,2#气瓶受到低能能量冲击,1#和2#只有少量信号杂乱分布,损伤区域无信号聚集。3#气瓶冲击损伤区域有少量信号聚集,而4#气瓶,损伤区域较为严重,安全系数不满足要求,定位图中呈现明显信号聚集区域,检测过程中可以通过区域定位对损伤位置进行确定。

此外,图中5#、6#、7#区域信号聚集,由于该位置为缠绕纤维束收口处。

4 结 论

通过声发射检测技术对不同冲击能量大容积缠绕气瓶爆破过程中实施监测,以及0~30 MPa阶段,即气瓶水压试验压力下,不同冲击损伤气瓶声发射信号响应对比,可得到以下结论:

(1) 在大容积缠绕气瓶爆破过程中,缠绕层载荷达到承载能力2/3时,计数急剧增强,累计计数呈指数级增加,出现能量达到1.0×107aJ声发射信号,活性增加约90倍,强度增加约100倍以上,表明缠绕层发生损伤,局部纤维束开始发生断裂。

(2) 大容积缠绕气瓶缠绕层受到冲击损伤后,在水压试验压力下,损伤区域声发射活性、信强度随损伤程度变化而变化,达到临界损伤状态气瓶损伤区域活性是未损伤区域活性的20倍,信号强度增大10倍以上。但是,该阶段信号强度仍低于纤维断裂信号强度,表明该阶段信号由损伤区域内因冲击导致缠绕层发生折断、分层、变形等,在水压试验载荷作用下重新分布引发,该过程并未发生缠绕层断裂。

(3) 对于大容积缠绕气瓶,不同气瓶声发射信号响应还会受到制造工艺、缠绕层材料类型等因素影响,可采用相同工艺气瓶,通过冲击、爆破等试验来确定缠绕层损伤临界状态,建立该状态下声发射信号活性、强度等特征,并将该状态下特征作为缠绕层冲击损伤评定标准,通过损伤区域声发射信号特征与该标准进行对比来评定缠绕层损伤情况。