变电站绝缘子抗震性能试验及数值模拟研究

2023-03-20吴星霞郑山锁刘晓航李永明

吴星霞, 郑山锁, 刘晓航, 杨 丰, 李永明

(1.西安建筑科技大学 土木工程学院,西安 710055;2.西安建筑科技大学 结构工程与抗震教育部重点实验室,西安 710055;3.中国启源工程设计研究院有限公司,西安 710055)

近年来在国内外历次地震中,变电站高压电气设备的瓷柱构架绝缘子频繁发生断裂事故。2008年汶川地震[1-2]及余震先后导致电网系统高压变电站中支柱类瓷套管设备和变压器等高压电气设备遭到了严重损失,据统计,绝缘子断裂等造成的电力设备损失导致90座变电站停运,地震造成了超过120亿元的巨额经济损失。支柱瓷绝缘子的断裂等其他电气设备的破坏还可能造成电击或砸伤等事故,危机人生安全[3-4]。在2004年国家电网公司曾通报过2起支柱瓷绝缘子断裂导致的触电身亡事故[5]。在2007年[6],日本发生了6.8级地震。该地震造成某核电站的一台变压器瓷套管漏油事故,造成了该核电站发生了严重的火灾。总之,作为变电站重要的基本构件材料之一,电气设备的稳定性很大程度上取决于绝缘子的的稳定性与抗震能力。绝缘子的损坏给高压电气设备乃至电力系统正常运行产生严重影响,造成严重的经济损失[7]。通常要求变电站的绝缘子在地震作用下具有较高的稳定性[8-9],因此有必要对变电站绝缘子抗震能力进行全面评估。

目前,国内外许多学者对变电站含绝缘子组件的电气设备机械特性和抗震性能等方面进行了大量的研究工作[10-15]。Paolacci等[16]对380 kV隔离开关的组件绝缘子进行了拟静力试验,结果表明在地震作用下,隔离开关的绝缘子部位及瓷柱与铝合金法兰连接处较容易损坏。Günay等[17]评估了隔离开关支承结构的阻尼和刚度对两种不同绝缘子材料响应的影响。马艳枝[18]研究了静力加载过程中,探讨了绝缘子瓷柱底部胶装层脱黏导致变电站绝缘子的破坏发生情况;Ohyama等[19]对东日本大地震变电站的隔离开关破坏形态进行了分析,并基于300 kV变电站隔离开关中旋转绝缘子材料的损害,提高绝缘子材料的分析精度,建立了单极结构隔离开关的分析技术。Paolacci等[20]分析了断开开关部件(陶瓷,接头等)的易损性曲线,探讨了设备的机械特性。

目前对绝缘子构件的研究主要针对某个具体电气设备和单个绝缘子的损伤过程。但是绝缘子自身的性能参数对其抗震性能同样至关重要。因此,本文结合我国JEAG 5003—1980《电气设备抗震设计指南》[21]、GB 50260—1996《电力设施抗震设计规范》[22]及IEEE Std 693—2005《国际标准》[23],对户外变电站部分支柱绝缘子的抗震能力展开了全面的研究分析。变电站中绝缘子要承受不同线路的重量,因此本文拟变轴压比试验就是模拟实际环境下不同线路的重量的绝缘子,从而对不同轴压比的绝缘子抗震性能研究具有实际工程意义。根据线路绝缘子在变电站中承受管型母线,软母线和设备重量等荷载的大致范围,结合轴压比公式,推导出轴压比合理取值为0.1、0.2、0.3。本文具体以高度、绝缘子数量和轴压比为主要变化参数,开展了6组绝缘子试件的拟静力加载试验。然后基于试验建立了相应的绝缘子低周循环荷载作用下的有限元模型,从而给出了绝缘子出厂设计等方面的建议。

1 试验概况

1.1 试件设计与制作

本试验拟设计制作6组不同高度、不同轴压比、不同绝缘子拼装数量的绝缘子试件,选取110 kV,220 kV变电站常见的ZSW-110,ZSW-220型变电站支柱绝缘子作为研究对象,如图1所示为绝缘子试件的几何尺寸,表1为试件的详细参数。每个支柱绝缘子试件由单节绝缘子或两节绝缘子上下拼装组成,两节瓷柱通过4颗直径12 mm的高强螺栓连接,瓷柱横截面为圆形。试件变化参数为高度(h=2 300 mm、2 350 mm、2 400 mm,其中试件法兰高度相同,瓷柱高度不同),轴压比(n=0.1、0.2、0.3),及绝缘子拼装个数。轴压比n=N0/fkA,N0为施加给绝缘子柱的恒定轴力,fk为绝缘子截面的抗压强度标准值,A为绝缘子柱横截面面积。

图1 试件尺寸Fig.1 Size of specimens

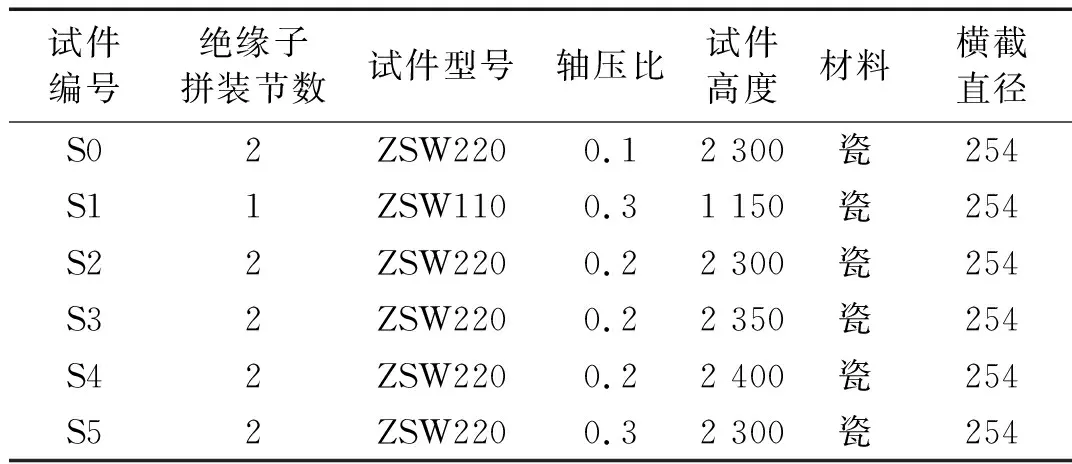

表1 绝缘子拟静力试验试件设计参数Tab.1 Design parameters of insulator pseudo-static tests pecimens

1.2 试验加载及量测方案

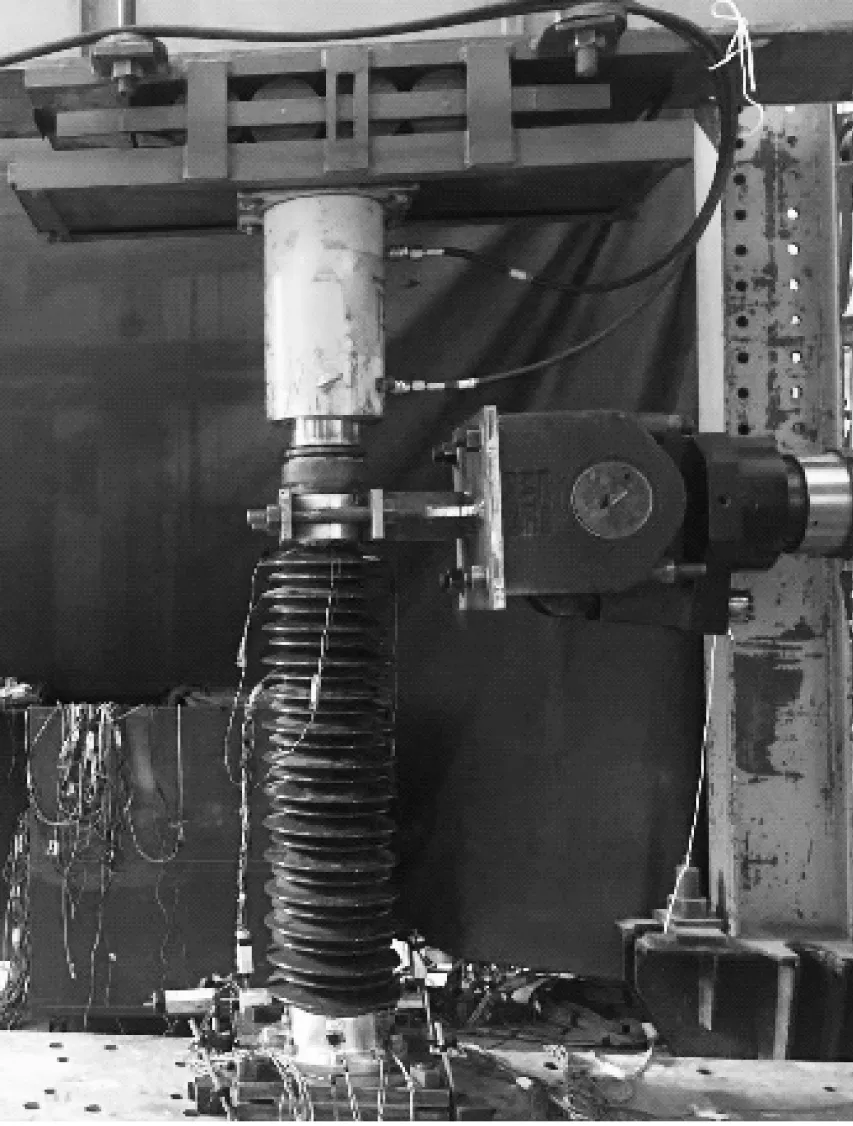

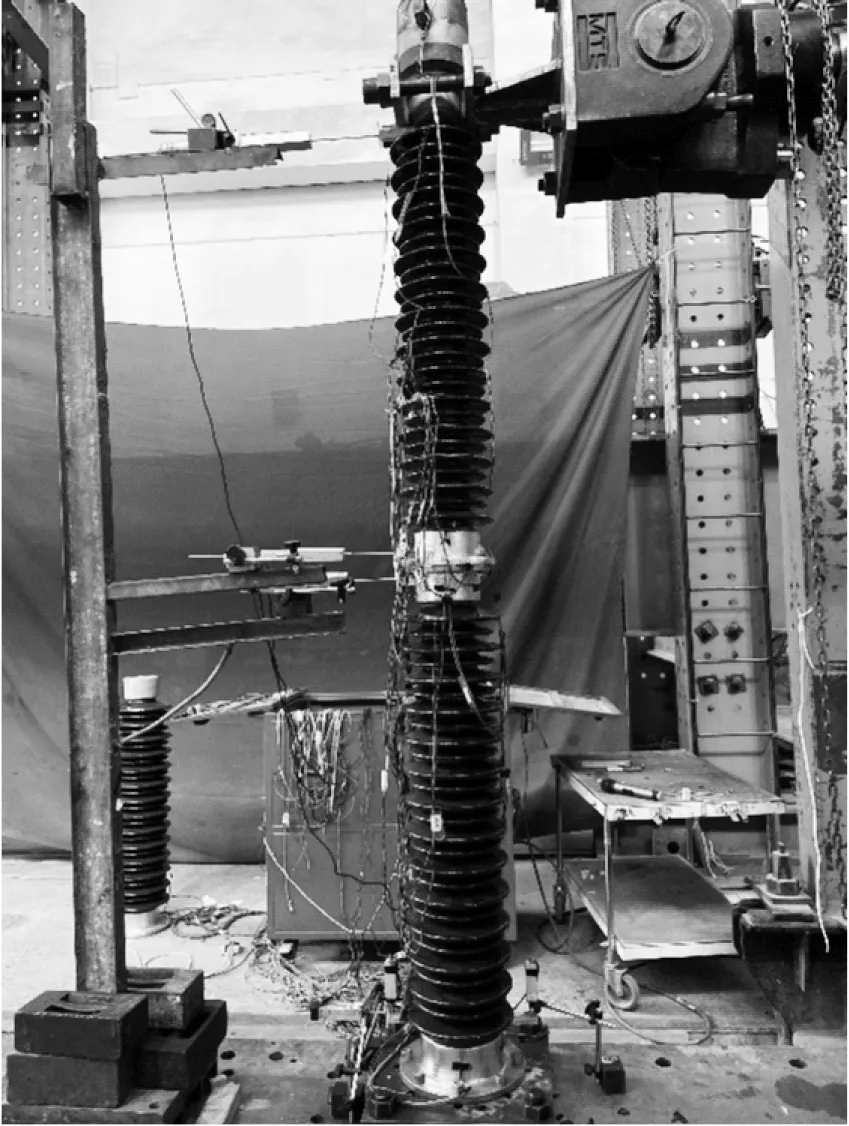

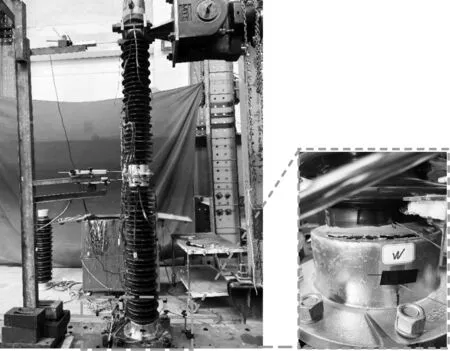

在变电站中,支柱绝缘子竖立在钢支架上,底部通过8颗直径18 mm的高强螺栓与支撑支架固定连接。支柱绝缘子主体为瓷质材料,每节绝缘子两端通过胶装的方式套有铝合金套头。支柱绝缘子的安全工作荷载为12 kN·m[24]。试验前将两节绝缘子拼装后通过钢板固定在被限制位移的地梁上。通过设置一台液压千斤顶在绝缘子顶部从而对其施加竖向荷载。柱顶低周往复水平荷载采用50T作动器分级施加。作动器固定在反力架上,保持水平并且与绝缘子顶部高度一致,前部加载段向前伸展10 cm,并通过钢箍连接绝缘子顶部。试验结构及现场如图2所示。在加载过程中,试件的荷载-位移滞回曲线可由电液伺服加载系统自动采集获得,同时在刚性夹具上布置一个位移计进行校核。

(a) S1

(b) S2图2 试验加载装置Fig.2 Test loading device

本试验绝缘子试件通过钢板连接件竖向固定在地梁上的方式,对其进行位移控制的拟静力加载。带有滚动装置的竖向液压千斤顶通过滚轴支座固定于门架上对绝缘子试件顶部施加竖向轴力,保证其在水平加载时能随着试件移动而自由滑动,从而使竖向力始终在铅直方向,可以减少由于试件变形引起的千斤顶顶部支承的水平摩擦力。绝缘子试件水平往复荷载由传感器控制的电液伺服作动器施加,同时各测量仪器与数据采集仪连接,在加载过程中自动获取试验数据。试验过程中,分别对绝缘子试件进行预加载和正式加载。对试件进行预加载和卸载的主要目的在于消除连接底板、加载面间隙的影响,消除绝缘子受力的不均匀性,并检查试验装置以及各测量仪器能否正常工作[25]。试件破坏前的加载制度:以1 mm,2 mm,3 mm,4 mm的位移限值加载到5 mm,后以8 mm,11 mm,14 mm等位移限制加载到试件破坏明显,试件开裂后以每10 mm一级别加载到试件完全失去承载能力。加载系统及加载制度如图3和图4所示。

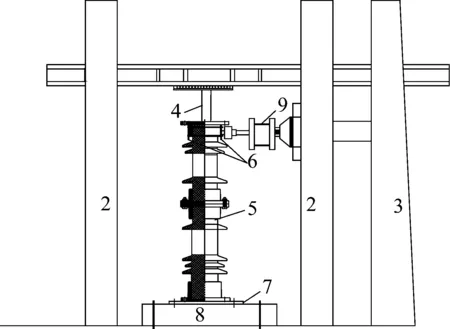

1.反力梁;2.门式钢架;3.反力墙;4.千斤顶;5.绝缘子;6.钢箍夹头;7.钢板;8.地梁;9.作动器图3 加载系统Fig.3 Loading system

图4 加载制度Fig.4 Loading system diagram

本次试验主要量测内容有:试件加载端水平荷载及位移、试件转角、裂缝发生的位置及尺寸。其中水平荷载和位移为作动器作用的荷载和位移,试件转角为作动器同平面的瓷柱根部伞裙两个位移计记录的数据经过处理得到。

2 拟静力试验现象与分析

2.1 试件加载破坏状态

大部分试件的破坏都是发生在绝缘子瓷柱底部和铝合金底座的胶状部位,S3试件的破坏状态如图5所示。

图5 试验拟静力加载试验Fig.5 Test pseudo-static loading test

图6给出了S0-S5试件水平荷载作用后的破坏状态图,S0和S3的破坏现象为绝缘子底部法兰和绝缘子瓷柱连接处的胶状断裂。S1为在作动器拉的过程中,发生较大的转动弯曲,导致绝缘子发生竖向开裂将瓷柱劈裂成两半,最终导致受压侧的瓷柱断裂脱落。S2绝缘子瓷柱底部断裂,伞裙和瓷柱根部部分产生斜裂缝,这是由于在拉压过程中绝缘子瓷柱底部产生的弯矩最大,导致底部瓷柱开裂。S4绝缘子瓷柱的破坏状态表现为绝缘子瓷柱与底部法兰脱黏,绝缘子底部伞裙开裂脱落。S5绝缘子在拉压过程中产生从绝缘子底部开裂的横向裂缝,由于绝缘子底部受到的弯矩最大,导致绝缘子底部最先开裂。

(a) S0

(b) S1

(c) S2

(d) S3

(e) S4

(f) S5图6 试件破坏状态图Fig.6 Failure modes of specimens

总体来看,试验的破坏过程相似,这里以S3试件为例来概述总体破坏过程:加载初期,绝缘子试件因作动器施加的荷载较小从而位移变化较小,试件仍处于弹性工作状态,绝缘子试件表面没有明显的变形和裂缝;加载到28 mm时,试件底部铝合金法兰与绝缘子瓷柱连接处出现掉白色渣粉的现象,反向加载至28 mm时,绝缘子试件底部出现裂纹并伴随吱吱咯咯声音。正向加载到33 mm时,试件突然出现剧烈的开裂声,随即数据采集仪上显示作动器的力突然下降。破坏后,绝缘子试件底部铝合金法兰与瓷体连接处出现宽约2 mm的水平裂缝,绝缘子试件底部裂缝随着加载位移增加亦不断变宽,加载到68 mm时,停止加载,此时作动器的力接近0,试验宣告结束,试件丧失承载能力。

2.2 滞回曲线

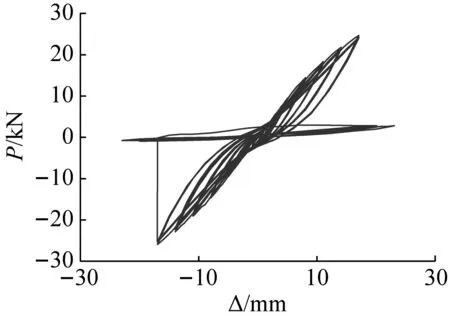

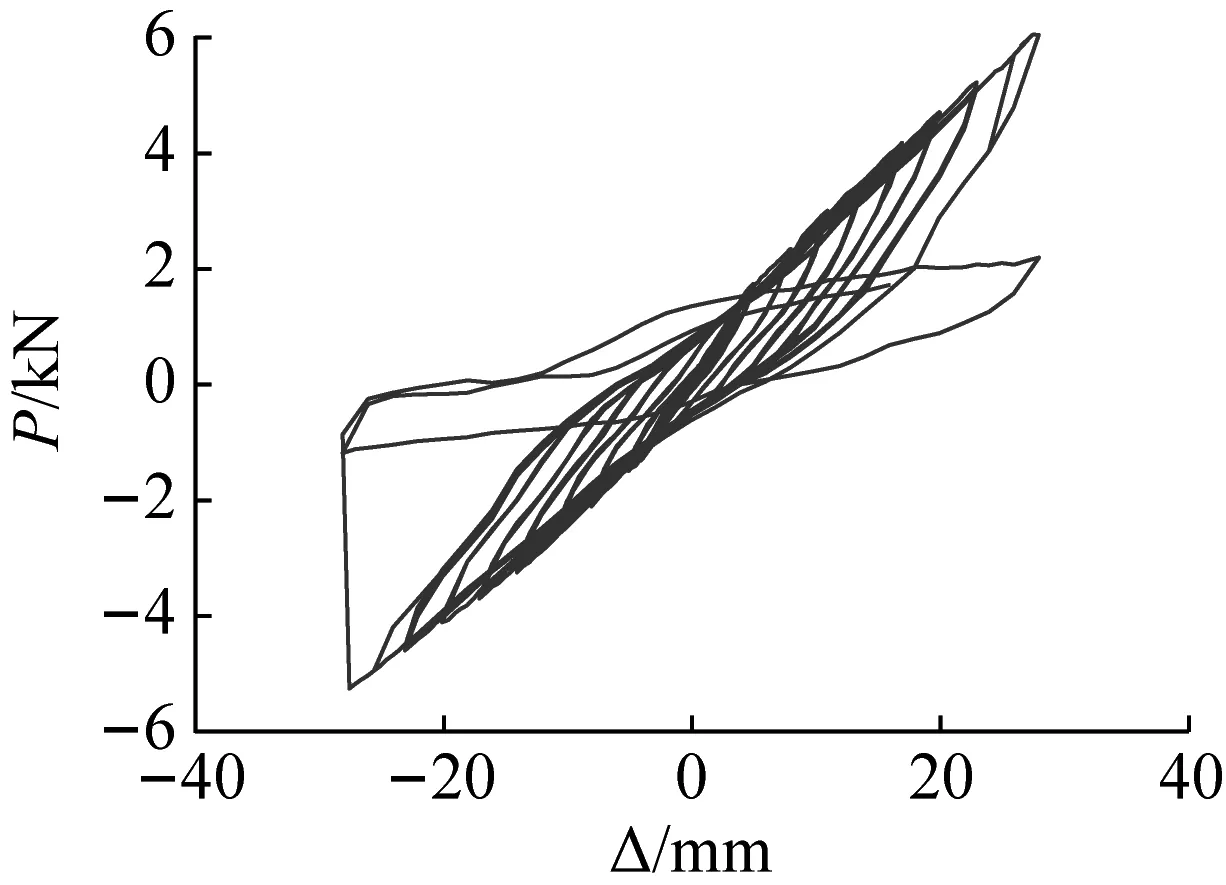

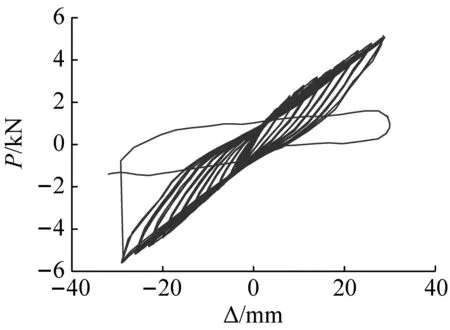

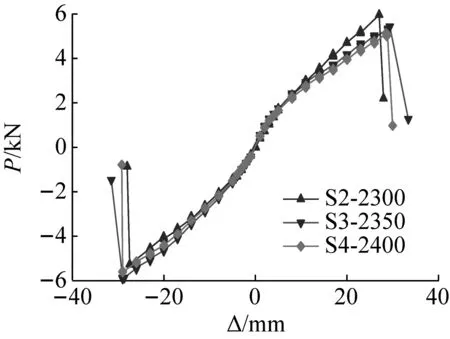

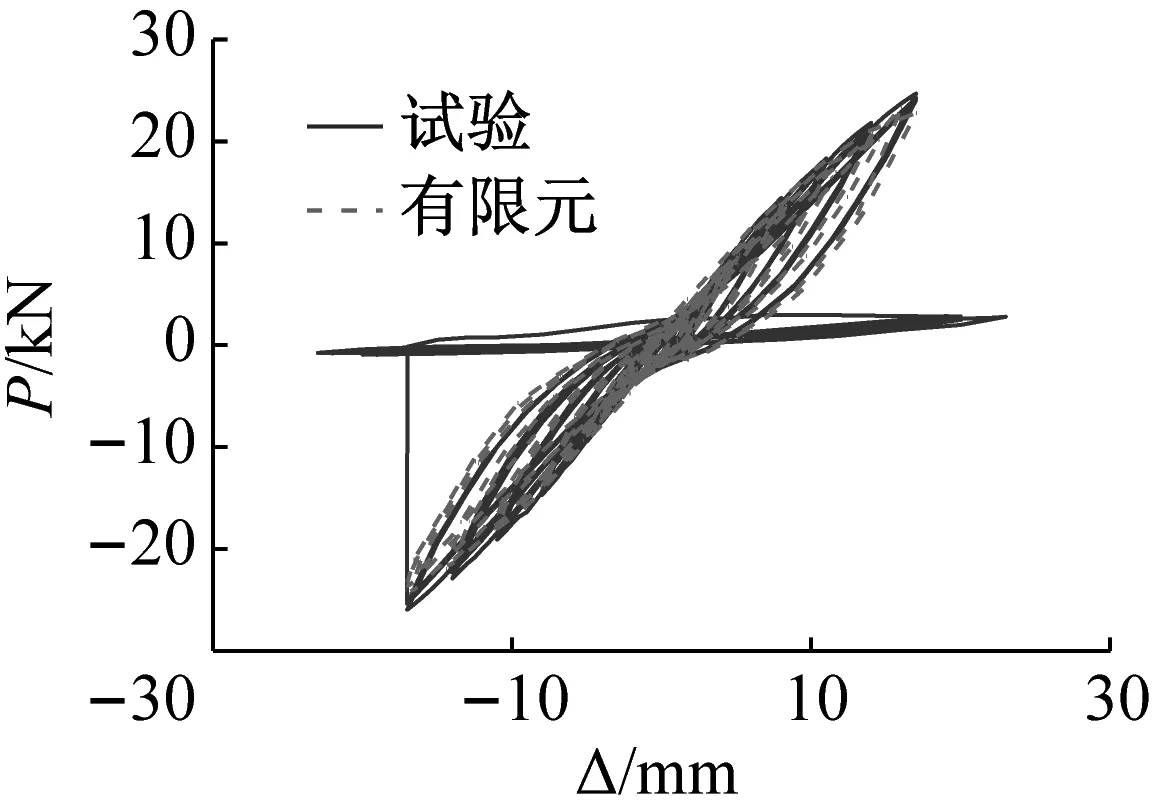

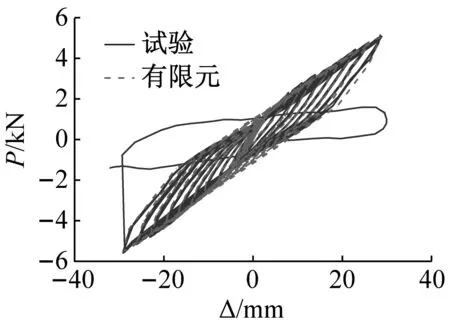

图7所示为各试件实测水平荷载-柱顶水平位移(P-Δ)滞回曲线。试验先进行正向加载(试件受推)而后进行负向加载(试件受拉),记试件受推时位移为正,受拉时位移为负。由图7可见:①大部分绝缘子试件的滞回曲线均呈现为较为狭窄的梭形,表明绝缘子抗震耗能能力比较弱;②在绝缘子试件开裂前的加载前期,滞回曲线的斜率较为陡峭,试件变形恢复迅速,滞回曲线的加卸载路径基本重合;③根据图10(a),一根绝缘子试件的累计耗能比两根绝缘子累计耗能曲线增长速度更加显著,且加载到峰值荷载后试件突然开裂,加载到绝缘子上的荷载急剧下降,试件基本失去承载能力,表明绝缘子之间的铝合金连接件在加载过程中增加了试件的耗能能力;④绝缘子高度对滞回曲线的形状有显著影响,随着绝缘子高度的增加,滞回曲线梭形逐渐变为狭窄,表明试件高度较高的绝缘子试件耗能显著下降;⑤随着轴压比的增加,绝缘子试件的极限承载力增加、极限位移及耗能能力逐渐减小,滞回曲线的饱满程度显著降低。

根据破坏现象可以看出,破坏一般都是从试件根部弯矩最大处开始,试件根部绝缘子瓷柱转角过大并且伞裙与下部铝制法兰相互挤压,试件从根部开始出现裂纹,开裂导致水平荷载急剧减小,开裂后水平裂缝数量增长减小。破坏时试件受压区陶瓷酥碎,破坏特征更加明显。对于一根绝缘子的试件,试件的高度为两根绝缘子的试件的1/2。不考虑绝缘子试件之间连接法兰的作用,由结构力学可知[26],对于一端固定一端滑动的杆件,试件材性和截面面积不变时,试件刚度为K=12EI/l3,一根绝缘子试件的刚度为两根绝缘子试件刚度的8倍,根据公式F=KΔ,表明同一级别位移下所需要力与刚度成正比,即:F1/F2=8,其中,K、Δ、F1、F2分别试件刚度、试件顶部位移、相同位移级别S1的水平荷载,S5的水平荷载。如图7(a)、(f)所示分别为一根绝缘子试件S1和两根绝缘子试件S5的滞回曲线,当加载到位移级别为17 mm时,S1和S5的荷载分别为24.26 kN和4.32 kN,实际得到的F1/F2<8,也就是S5的实际刚度大于理论值,分析原因是绝缘子之间的连接法兰增加了试件的刚度。

(a) S0

(b) S1

(c) S2

(d) S3

(e) S4

(f) S5图7 试件滞回曲线Fig.7 Force-displacement responses of specimens

对比不同高度的绝缘子试件S2、S3和S4,如图7所示,S2,S3和S4的峰值荷载分别为6.06 kN,6.01 kN,5.61 kN,表明随着绝缘子高度增加,加载峰值荷载减小;开裂后绝缘子底部横向裂缝的发展速率加快,裂缝宽度在开裂后迅速增大,最终破坏时试件的弯曲破坏特征更加显著,其原因为绝缘子高度的增加导致其刚度减小,进而造成其抗弯性能不断劣化。

试件高度和绝缘子数量相同时,对比不同轴压比试件的破坏现象,当轴压比较大时(n=0.3),S5试件加载到破坏时绝缘子瓷柱部分与底部法兰连接处出现了水平裂纹与部分竖向裂纹,且根部伞裙呈现出脆性断裂,如图6(f)所示;当轴压比适中时(n=0.2),S2试件底部区域出现了水平裂缝与贯通的竖向裂缝,S2试件底部区域呈现出明显脆性,如图6(c)所示;当轴压比较小时(n=0.1),如图6(a)所示,S0试件底部绝缘子与法兰连接处出现宽度较小的水平裂纹,未出现明显脆性。轴压比较大的绝缘子试件开裂时柱顶水平荷载相对较大,且开裂后水平裂缝的发展速率较快,长度较长,表明轴压力能够加速试件裂缝的产生并一定程度加速裂缝开展。

2.3 骨架曲线

骨架曲线由滞回曲线中同向(推或拉)各次加载的荷载极值点依次相连得到,如图8所示。在所有骨架曲线中,试件破坏前拉伸和压缩区间各近似为一段抛物线,破坏后试件的荷载极值点直线下降。如图8(a)中,当位移小于5 mm时,试件S1的骨架曲线接近斜直线,表明此时绝缘子试件处于弹性变形阶段。位移达到5 mm后,曲线的斜率逐渐变得平缓,表明绝缘子的刚度开始退化。直至位移为17 mm时,此时达到绝缘子试件的峰值荷载并发生断裂破坏,骨架曲线急剧下降,绝缘子试件丧失承载能力。

(a) 绝缘子个数不同时骨架图

(b) 轴压比不同时骨架图

(c) 高度不同时骨架图图8 骨架曲线对比Fig.8 Comparison of skeleton curve

不同绝缘子拼装数量下试件的骨架曲线对比图如图8(a)所示。在试件破坏之前,如位移为11 mm时S1和S5的极限荷载分别为18.34 kN、3.06 kN,整体来看同一位移级别下,绝缘子试件S5的极限荷载小于S1,表明试件的承载力随着绝缘子拼装数量的增加而减小。S1试件破坏时的柱端水平位移小于S5的位移,表明绝缘子的变形能力随着绝缘子拼装数量的增加而增加。图8(b)为轴压比不同时的绝缘子试件骨架曲线图,可以看到随着轴压比的增加,同位移级别下试件极限荷载逐渐增加,且破坏时的柱端水平位移减小,说明绝缘子试件的变形能力随着试件的轴压比的增加而减小。图8(c)为不同高度绝缘子骨架曲线的对比,加载前期,两骨架曲线基本重合,曲线增势变缓后,随着绝缘子高度的增加,同位移级别下骨架曲线极限荷载逐渐增加,如位移为20 mm时S2、S3和S4的极限荷载分别为4.71 kN、4.37 kN和4.34 kN,这表明随着绝缘子高度的增加,绝缘子极限承载力逐渐降低。

2.4 刚度退化

刚度退化是结构抗震性能发生退化的一个主要因素,根据各循环试验所测得荷载和位移结果得出割线刚度[27]和水平位移的关系曲线,其表达式为

(1)

式中:Ki为绝缘子试件每级循环加载的等效刚度;Pi,Δi分别为试件第i次加载的峰值荷和峰值荷载对应的位移,+,-号分别表示正、反方向加载。

如图9所示为各绝缘子试件的刚度退化曲线,总体上看,各绝缘子试件的刚度退化趋势相似,在同级位移控制加载下,随着加载循环次数的增加绝缘子刚度呈衰减量较小的衰减趋势,表明绝缘子抗侧移能力较强。绝缘子刚度在试验加载前期退化速度较快,随着加载位移的增大,试件刚度退化速度有所下降并逐渐趋于平缓。加载到峰值荷载时,各绝缘子的刚度突然直线下降,继续加载至试件的刚度退化到几乎为零。图9(a)为试件绝缘子拼装数量不同时的刚度退化曲线,开裂前,S1的刚度显著高于S5试件,加载过程中S5绝缘子试件的刚度退化曲线较平缓,S1刚度退化较快,同级别位移循环加载,S1刚度衰减量较S5更大;开裂后,S1试件刚度急速退化到两根绝缘子刚度以下S5试件以下,说明两根绝缘子试件中连接法兰在实验过程中耗散了大量能量。

(a) 绝缘子个数不同时刚度退化图

(b) 绝缘子轴压比不同时刚度退化图

(c) 绝缘子拼装数量不同时刚度退化图图9 刚度退化曲线对比Fig.9 Comparison of stiffness degradation curves

图9(b)为轴压比不同时的绝缘子刚度退化曲线,随着加载位移的增加各曲线呈下降趋势。随着绝缘子试件的轴压比增大,初始刚度增大,加载过程中刚度退化速率越快,表现为其刚度退化曲线与轴压比较小试件的刚度退化曲线出现交点。图9(c)显示了绝缘子高度不同时刚度退化曲线,在加载过程中,随着试件高度增加,相同位移级别下刚度逐渐减小。当试件出现裂纹时,刚度曲线直线下降,刚度退化现象尤为显著;在加载后期各试件裂纹充分发展且均破坏严重,刚度退化曲线基本重合。

2.5 耗能能力

耗能能力是指试件吸收能量的能力,试件的P-Δ滞回曲线形状越狭窄、包围的面积越小表明试件的耗能能力越弱。为定量分析不同高度,绝缘子数量及轴压比的绝缘子构件耗能能力的变化规律。本文采用累积滞回耗能Esum为性能指标,其计算方法为如下

(2)

式中,Ei为第i圈试件的滞回耗能。

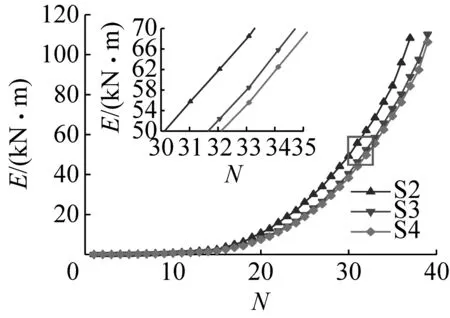

绝缘子试件的累积耗能与加载循环次数、高度、绝缘子数量以及轴压比均有一定的相关性,如图10所示。具体表现为:轴压比相同时,两根绝缘子试件的累计耗能总是低于一根绝缘子,如图10(a)所示,随着加载圈数的增加,绝缘子的累计耗能能力增加明显,S1试件发生开裂后,试件耗能能力减弱,在27圈时,绝缘子发生开裂,绝缘子承载能力显著降低,随后随着绝缘子圈数的增加,绝缘子发生累计耗能曲线变缓;随着绝缘子高度的增加,各试件累积滞回耗能呈减小趋势;绝缘子数量和高度相同时,随着轴压比的增大,累积耗能E亦逐渐降低。

(a) 绝缘子个数不同时累计耗能图

(b) 绝缘子轴压比不同时累计耗能图

(c) 绝缘子高度不同时累计耗能图图10 累积耗能曲线Fig.10 Cumulative energy dissipation curve

2.6 转角-力矩关系

在水平荷载作用下,绝缘子的典型破坏形式一般包括试件绝缘子连接件弯曲变形、绝缘子瓷柱和铝合金法兰胶状脱黏和绝缘子瓷柱水平断裂。加载过程中,绝缘子破坏的过程伴随着水平裂缝的发展,最终表现出弯曲破坏,因此在加载过程中的本节关注不同性能能参数下试件的转角-力矩关系。

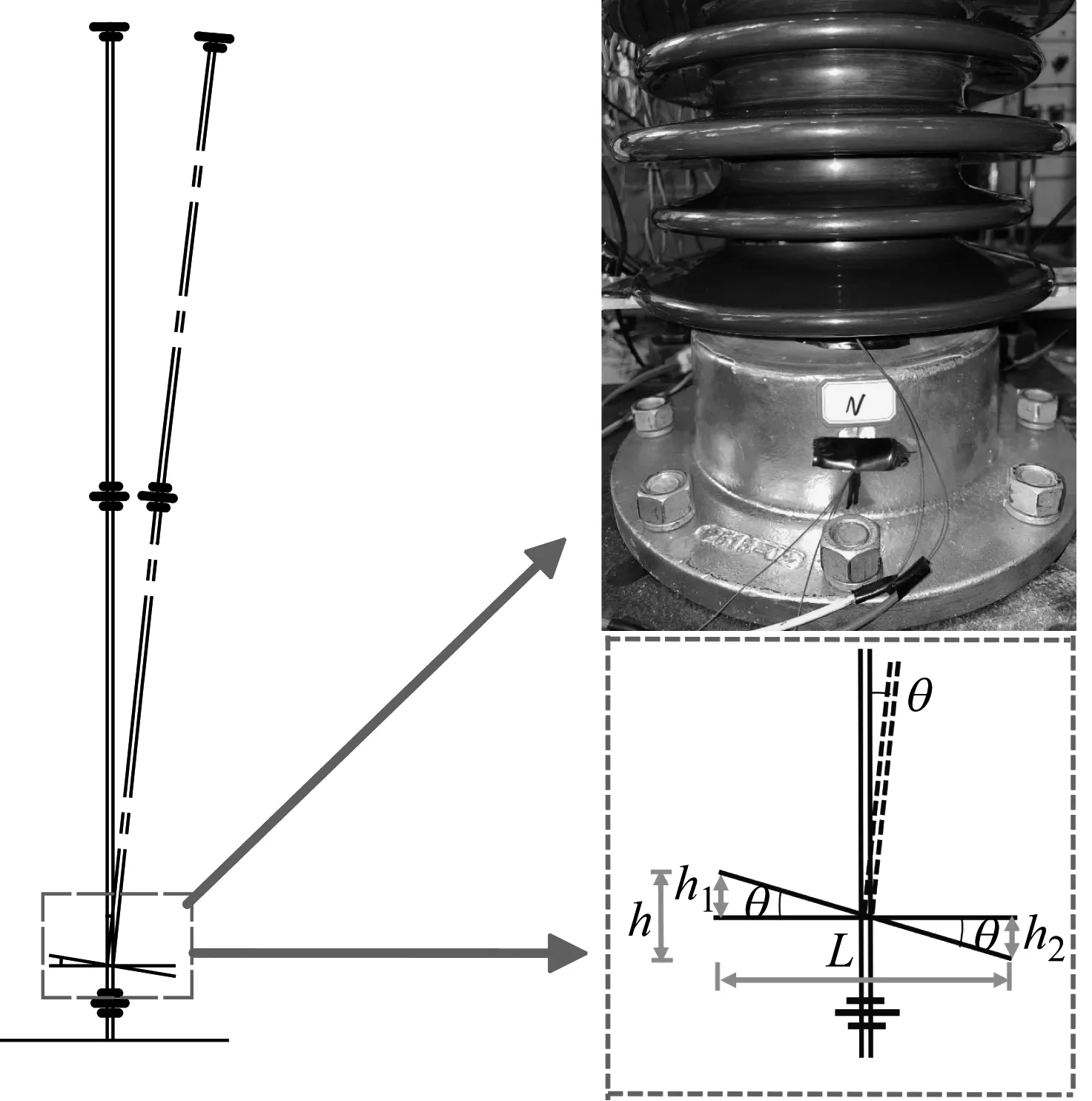

假设试验过程中转角变形主要集中在绝缘子根部,如图11所示,根据几何关系及数据采集仪对试件根部伞裙所设的垂直位移计所采集的数据,从而计算绝缘子根部转角变形。如图11所示:h=h1+h2,θ=h/L其中:h为瓷柱竖向相对移动的总高度,h1为位移计所测左侧绝缘子最底部伞裙竖向位移,h2为位移计所测的右侧绝缘子最底部伞裙竖向位移,L为左右竖向位移计的水平距离,θ为瓷柱转角。

图11 试件转角计算示意图Fig.11 Calculation diagram of shear displacement

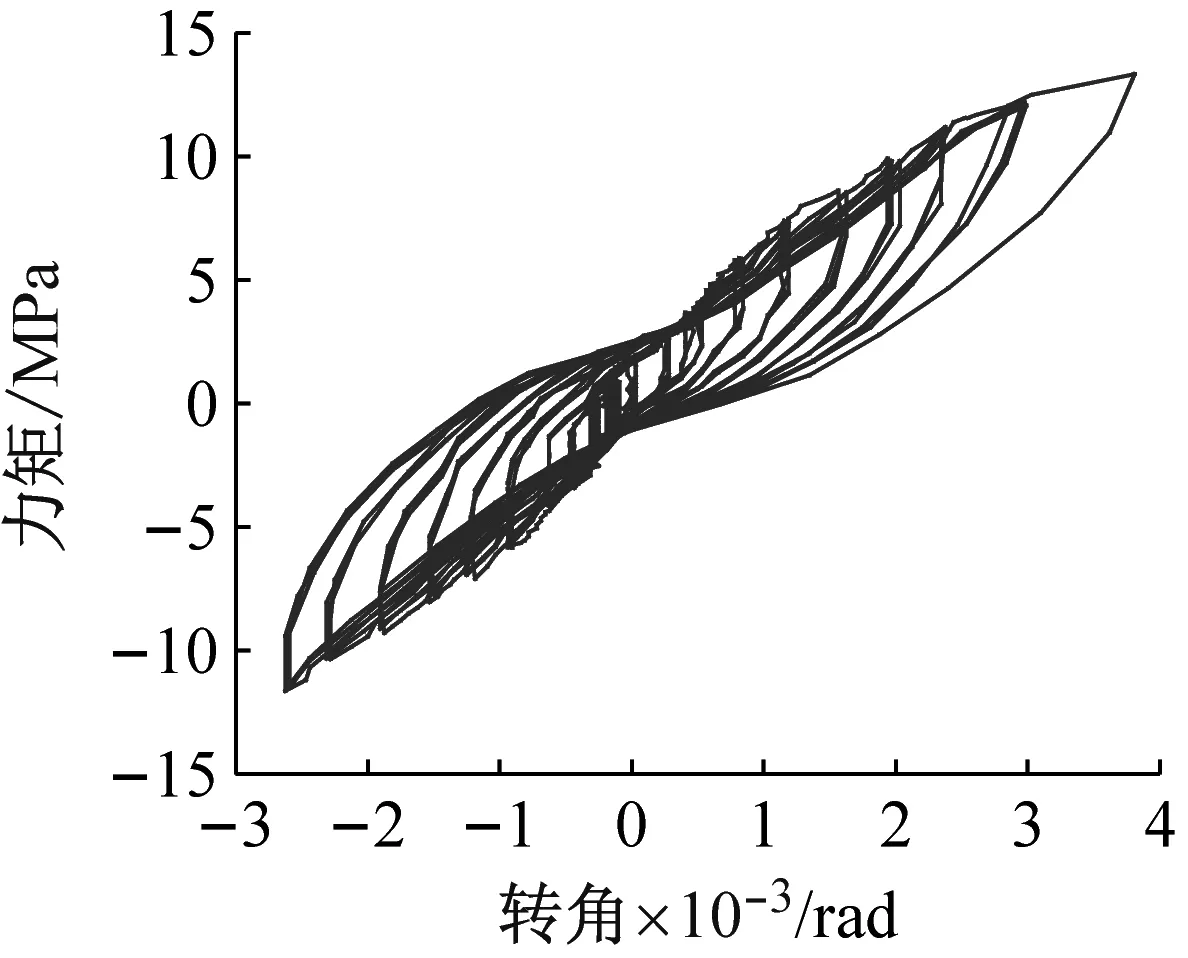

实验过程中通过作动器正反方向上试件底部伞裙的垂直位移计测量的数据,处理得出的弯矩-转角关系。以S5试件为例,如图12所示:结果表明,各试件底部接头的滞回规则相似,接头在破坏时的旋转大致为3×10-3rad。最后由于试件绝缘子和底部铝合金底座连接处的旋转机制,可知绝缘子底部存在明显的挤压效应,会增加试件发生脆性断裂的概率。S0、S2和S5试件轴压比依次增大,根据图7(a)、(c)、(f)所示,在试验过程中破坏时作动器的水平位移分别为-28.918 mm、-27.492 mm和26.032 mm, 通过计算对应破坏时刻试件根部伞裙处垂直位移计所采集的数据,如图12所示,得到各试件破坏时发生的转角分别为S0为3.86×10-3rad、S2为3.74×10-3rad和S5为3.65×10-3rad,由此推断相同转角下,轴压比越大的绝缘子试件越容易发生破坏,说明轴压比越大,绝缘子底部发生挤压效应越强。

(a) S0绝缘子底部转角-力矩曲线

(b) S2绝缘子底部转角-力矩曲线

(c) S5绝缘子底部转角-力矩曲线图12 绝缘子底部转角-力矩曲线Fig.12 Insulator bottom bend-torque curve

3 有限元模型

3.1 有限元模型的建立

本文采Abaqus有限元分析软件建立如图13所示的绝缘子低周往复加载下的模型图,模拟绝缘子在循环荷载作用下的破坏状态。试验试件使用水泥胶合剂将法兰和绝缘子瓷柱的胶状固定,因而在有限元模型中通过黏结面层将绝缘子与水泥胶合剂、水泥胶合剂与铝合金法兰进行约束。

图13 试件有限元模型Fig.13 Single freeze-thaw cycle scheme

支柱绝缘子设备详细资料由制造商提供,设备各构件材料参数如表2所示。

表2 绝缘子材料基本参数Tab.2 Basic quality of the materials

本文建立的支柱绝缘子的有限元模型。为减少运行时间和成本,在不对计算精度有所影响的情况下对该模型进行简化。考虑到网格划分、计算分析等步骤的可操作性和效率,需要对模型进行部分简化与等效处理:

最终建立支架-支柱绝缘子体系模型效果图见图13。

首先将伞裙根部的倒角简化为直边设计,减少网格划分数量。研究所用的支柱绝缘子法兰连接方式为胶装连接。同时忽略螺栓在加载过程产生的松弛现象,将法兰与底板之间的螺栓连接方式简化为螺孔位置的固定约束。模型绝缘子瓷柱部分采用四面体,其他部分采用六面体单元进行网格划分,黏结区域通过加密网格划分从而获得较高的计算精度,共包含939 535个节点、647 321个单元,网格模型见图13。六面体,四面体单元分别采用计算精度较高的C3D8R,C3D10单元;黏结界面层则采COH3D8单元。

对网格模型定义正确的单元类型、施加合适的边界条件、并在瓷柱顶部截面耦合参考点,施加水平位移荷载,提交计算可获得不同参数组合下绝缘子低周往复荷载作用的滞回曲线。

3.2 滞回曲线对比验证

将有限元模型计算结果与试验所得的滞回曲线的进行对比,如图14所示,可知两者吻合良好,表明本文建立的有限元模型能够较好地反应绝缘子的滞回性能。然而由于试验试件本身的误差,最终的试验结果存在一定程度的误差,这主要与试件的出场设计的误差、连接法兰的紧固状态、拟静力试验的加载误差等因素密切相关。

(a) S0

(b) S1

(c) S2

(d) S3

(e) S4

(f) S5图14 滞回曲线对比Fig.14 Comparison of hysteresis curve

4 结 论

本文通过对绝缘子试件进行拟静力加载试验,可以得到如下结论:

(1) 在加载过程中,试件绝缘子根部和底部铝合金底座连接处的旋转机制,会造成绝缘子瓷柱底部发生挤压现象导致试件受压产生裂纹,并且轴压比越大试件发生挤压效应越明显。试件破坏位置主要集中在绝缘子底部胶状黏结区域。各绝缘子试件破坏特性都表现为弯曲破坏,主要包括绝缘子底部胶装部分脱黏和绝缘子根部断裂。试件的破坏形态与绝缘子连接数量以及轴压比密切相关,而高度对其破坏形态的差异影响较小。

(2) 高度和轴压比对绝缘子试件的滞回性能影响较大,随着绝缘子高度以及轴压比的增加,滞回曲线由饱满度较大的对称的梭形逐渐变为狭窄不对称的梭形,变形能力逐渐减弱,累积耗能能力显著下降。绝缘子极限承载力随着高度的降低和轴压比的增加而增强。

(3) 在循环加载前期,轴压比对绝缘子刚度有较大的影响,绝缘子初始刚度及刚度退化速率随着轴压比的增加显著增加。此外,依托本实验的有限元模型有效仿真,为本课题后续设备易损性分析提供有力依据。

本文通过试验研究发现破坏一般都发生在绝缘子瓷柱和底部法兰连接处,和文献[18,20]的结论相符合,但是文献无法准确评估绝缘子的机械性能以及动力特性的变化规律。因此本文研究了绝缘子的动力特性及滞回特性与高度、轴压比、绝缘子拼装数量之间的联系。该研究成果可以应用到变电站高压电气设备的抗震性能的分析过程中,对后续分析变电站电气设备地震易损性及其电力系统连通性提供理论及工程依据。