铍铝合金半固态压缩变形数值模拟

2023-03-20李明力

李明力,喻 东

(中国工程物理研究院 材料研究所,四川 绵阳 621907)

铍铝合金是一种铍铝两相互溶度极低的合金,具有复合材料特征。由于继承金属铍和金属铝的高性能,具有低密度、高比刚度和高比强度,以及很好的热稳定性,是一种优秀的航空航天材料。铍铝合金相对金属铍而言,成本大幅度降低,使得其具有更广阔的市场。现有产品已经广泛应用于卫星部件、战斗机和航天电子器件等[1-5]。从2011 年开始,陆续有报道IBC 工程材料公司(IBC Engineered Materials)铍铝合金在商业使用和军用方面的需求量在增加,相关企业正在新建厂房,增加生产量来满足日益增长的需求。现阶段美国已经推出多种Beralcast 牌号的铍铝合金,瞄准具有广阔市场的高精密、高尖端市场[6-8]。

20 世纪70 年代,Speneer 等[9]发现半固态金属具有特殊的流变性,变形抗力大幅度降低,半固态加工技术随之提出。从20 世纪70 年代末开始,半固态加工技术进入了实际生产应用。半固态加工技术主要应用于凝固温度区间宽且液相线温度较低的合金,其中在铝合金加工成形中的应用是最广泛的。由于半固态加工过程中浆料充型平稳,无湍流和喷溅,可消除凝固形成的缩孔等缺陷。相对固态成形,其具有变形抗力低、对模具损伤小、低能耗和低成本等优势,并且由于其具有很好的流动性,可实现复杂零件的近净成形。许多公司将半固态成形工艺应用到形状复杂、成形困难的铝合金零件上。例如,铝合金轮毂、汽车发动机缸体、摩托车零件和发动机支架等。并且半固态成形技术可有效实现节能减排,是一种绿色制造技术,在我国大力提倡碳中和,控制碳排放的政策下,具有非常广阔的发展前景。

铍铝合金加热到液相线温度(644 ℃)以上,变形抗力大幅度降低,约50 MPa[10]。但是由于铍铝合金半固态状态下,铝相为液相,铍相为固相,所以变形过程中易发生固液分离。本文采用有限元方法对铍铝合金半固态单轴压缩进行数值模拟,获得了样品中不同区域的固相率分布情况,以及不同变形量对固相分布的影响,为后续加工进行初步的分析。

1 有限元模型的建立

有限元法可有效模拟计算半固态成形过程,Deform-3D 软件被广泛应用于半固态触变成形的有限元分析中,可预测触变成形过程中载荷大小,以及随位移增加的变化规律,除此之外,还能预测坯料内部的应力和应变的变化规律,以及速度场的分布情况。并且有限元分析还能有效预测变形后样品内部各区域的固相率分布规律,以及变形量对坯料内部各区域固相率变化的影响。

本实验采用的材料模型为铸态Be-38wt.%(~30 at.%)Al 合金,其力学模型借鉴Dou 等[10]的实验结果,获得了在660 ℃、变形速率为1s-1条件下的真应力-应变曲线。经过拟合处理,将曲线导入Deform-3D 软件材料库,然后,对建立好的模型进行网格划分和计算,并采用Deform-3D Post 模块对模拟数据结果进行可视化,获得变形过程中应力场和速度场的变化规律,并获得样品固相率的分布情况。

半固态铍铝合金可近似为多孔材料模型[11],所以材料属性设置为多孔性,固相率设置为0.7。几何模型采用UG 三维造型软件进行建模,然后导入Deform-3D前处理器中进行网格划分等处理,坯料为Φ10 mm×15 mm的圆柱形样品,上下压头设置为刚性。变形速率约10 mm/s,温度为660 ℃。坯料与模具间采用常数剪切摩擦,摩擦因数为0.3。如图1 所示。

图1 单轴压缩模型示意图

2 数值模拟结果分析

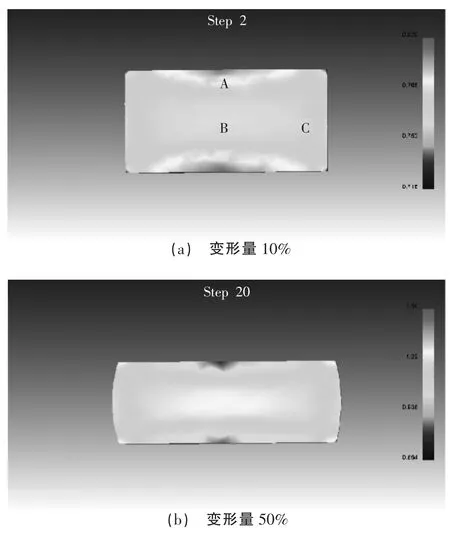

单轴压缩样品分为3 个变形区。其中:①为难变形区,②为大变形区,③为易变形区,如图2 所示。分别对样品变形过程中3 个区域进行应力场、速度场、固相率分布及变化规律分析。

图2 单轴压缩样品变形区示意图

应力场分布如图3(a)所示,在大变形区(B 区)应力最大,而易变形区(A 区)和难变形区(C 区)应力较小。这是因为多孔材料在压缩过程中密度会发生变化,而在大变形区的密度增加最快及密度最大,所以应力也最大。对比分析不同变形量的应力分布图,可以得到随着变形量的增加,中心区域的应力在持续增大,这是由于固相颗粒堆积引起的,密度越大应力也越大。

图3 单轴压缩样品应力分布图

变形后样品中各区域的固相率分布不同主要是变形过程中固液流动速率不同引起的。所以对变形过程中各区域速度场的分布进行分析预测能有助于对固液分离进行理解。变形过程中的速度场分布如图4 所示,实际变形过程中上部分坯料从上往下流动,而中心区域的坯料往边缘区域流动,在坯料的底面流动速度最小,靠近下表面中心区域甚至是“变形死区”。而且随着变形量的增大,各区域的流动速率变化不大,但是固相颗粒的流动速率却在减小,所以液相的流动速率是相对在增加的。

图4 单轴压缩样品速度分布图

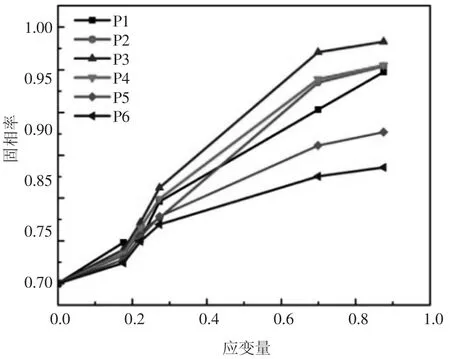

P1~P3 是样品轴向取样,其中,P1 为上边缘的位置,P2 为样品中心与上边缘1/2 位置,P3 为中心位置;P3~P6 是样品径向取样,其中,P4 为中心与右边缘1/2 位置,P5 为P4 与右边缘1/2 位置,P6 为右边缘位置,如图5 所示。

图5 样品取样位置

对变形样品的不同位置进行固相率的统计,如图6 所示。结果表明,随着应变量的增加,取样位置的固相率都在增大,且中心区域的固相率增加最快,而边缘处的固相率增加较慢。这是因为模拟过程中将样品近似为多孔样品,而空隙处近似为液相,压缩过程中液相被挤出基体,使得固相率升高。由于液相的流动速率远大于固相,中心区域的液相向邻近位置流动,使得中心区域固相率最高。而边缘处的液相在向外流出的同时,样品内部又有尺寸的液相流入此区域,所以边缘处的固相率增加不明显。

图6 样品不同位置的固相率-真应变曲线

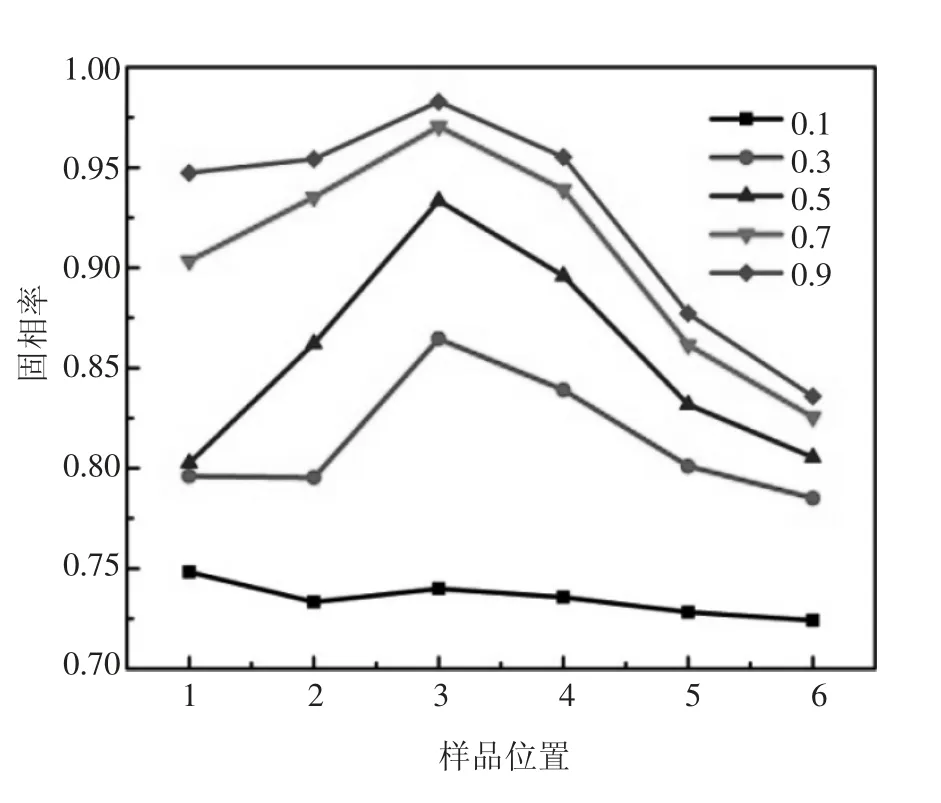

进一步对不同变形量样品进行不同区域的固相率对比,如图7 所示。其中1~3 为样品上边缘到样品中心的轴向分布,3~6 为样品中心到样品右边缘的径向分布。结果表明,在变形量为0.1 的情况下,各区域的固相率相差很小,而随着变形量进一步增大,各区域的固相率持续增加。轴向和径向上都具有越靠近中心区域固相率越高的规律。除此之外,还能看出随着变形量的增加,沿轴向边缘位置与中心位置的固相率差值先增大后减小,而沿径向边缘位置与中心位置的固相率差值一直在增加。

图7 样品不同变形量的固相率-位置曲线

3 结论

铍铝合金半固态压缩变形为伪半固态压缩变形,其中液相为铝相,固相为铍相,各区域的固相率差值可表明变形过程中固液分离程度。压缩过程中,样品中心区域应力较大是由于固相率增加引起的,而且随着压缩量的增加,固相率在增大,引起应力也持续增加。压缩变形后,样品中心区域固相率最高,边缘位置的固相率较低;随着变形量的增加,沿轴向方向固液分离程度持续增加。