数控车床刀架PLC程序的组织和调试方法

2023-03-20周中吉

周中吉

(上海振华重工(集团)股份有限公司 上海 200125)

对于数控车床来说,其刀架作为中心组件之一,发挥着关键作用,当下,立式和卧式两种电动刀架在数控车床刀架中运用比较广泛。在此之中,四工位和六工位两种立式刀架模式被运用于简便数控车床中;八工位、十工位、十二工位等卧式刀架基本用于全功能复杂型数控车床之中,其具备正向和反向旋转的功能。电动刀架属于数控车床核心结构之一,若是能够确保正确使用电动换刀架,便能够有效提升生产效率、提升加工精度,能够更好地应用至复杂零构件加工之中。

1 自动换刀机构

1.1 自动换刀装置

零件加工成功完成需经过多种工序叠加,尤其是单功能机床会将很多时间浪费在更换刀具、装卸零件等操作上,这样一来,可用于切削加工的时间就会大大缩减。基于此,为高效利用切削时间,可在数控机床加工零件过程中融入自动换刀装置。目前,包含自动换刀装置的数控机床发展较为迅速。其与精密数控转台相配合使用,可有效提升机器的加工速度。自动换刀装置拥有储备刀具的功能,同时能在加工时间的限制之内尽快实现更换刀具的目标。同时,自动换刀装置还自带重复定位系统,能有效增强加工精度,此外还具有存储刀具数量多、结构较为紧促、应用安全的优势。依据数控机床的不同类型、工艺范围不同、刀具种类和纯储高量等不同,相应的也要选择差异化的自动换刀装置。

1.2 用于数控车床的回转刀架

回转刀具作为自动换刀装置的类别之一,具备相对简易的操作特性,以刀架数量为出发点,又可分为四方刀架(在回转刀架上安装4 把刀具)和六角刀架(在回转刀架上安装6把刀具)[1-2],也可根据施工需要安装多把刀具。操作人员可根据数控装置的指令自动实现更换刀具的目标。回转刀架的强度与刚度需满足设计需求,这样才能在粗加工中承担更大的切削抗力。刀尖的位置决定了车削加工的精度,安装自动换刀装置的数控车床一旦开始加工,不能中途人工调整刀具的位置,所以,为使回转刀架转位后有更加准确的重复定位并且实现0.001~0.005 mm 的精度误差限制,需创建科学的定位方案和完整的定位结构。

2 PLC控制车床刀架

2.1 电动刀架及其工作原理

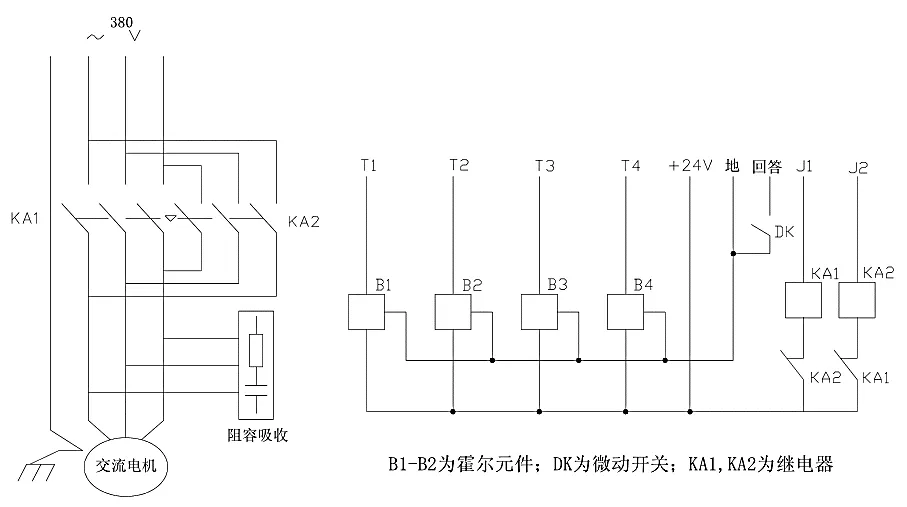

根据图1 所示内容,电动刀架的动作切换控制主要由继电器KA1、KA2管控,可以做到电机的正反转切换。当刀架旋转时,每一工位中的霍尔元件会有序转换为有效状态,系统则可迅速把握T1、T2、T3 及T4 的状态和变化,从而选择和评判出刀具、刀号是否与所需相符,如果符合,电机则呈现出反向旋转、锁紧刀具的状态。系统的顺利运行取决于电动刀架各时序的切换状况和间隔状况,同时运动刀架生产厂家所推荐的指标是否合理一定程度上影响着反向锁紧的所需时间,太长则会出现电机升温乃至烧损的后果。因此,应在交流380 V 进线位置科学设置快速熔断器、热继电器等,以保障电动刀架的安全运行。

图1 电气原理图

2.2 刀架的选用

因定位准确且速度快,电动刀架在数控车床刀架中应用更为广泛。手动、液压驱动是传统车床刀架的主要形式。可选用电动刀架,以提升数控车床的操作准确性,根据藏刀数量的差异性,可将刀架类型分为卧式转塔刀架和立式电动刀架。前者一般装有8~12 把刀,后者多为四工位或六工位。

2.3 电动刀架的电机控制

刀架种类多样,有简易刀架也有自动刀架。霍尔元件是简易刀架评判刀位时的主要工具;自动刀架则包含位置编码和双向换刀等功能,其中一些也具备电动刀具。既可通过用普通异步电动机控制刀架旋转,也可应用伺服电机。车床所需的刀架均可在刀架的生产厂家中购买。不同的厂家,刀架生产方式不同,自然也包含不同的控制方法,即使相同厂家所生产的刀架也可能受型号不同的限制,采用不同的控制方法和控制时序。总体来说,三相异步电动机往往被用于驱动电动刀架。若想呈现出刀架正或反转的效果,可将直流继电器与交流接触器进行融合,并与三相交流电源进行匹配。

2.4 刀架刀位信号监控

在机床的使用过程中,可能会出现刀位检测信号出现故障的情况,一旦出现此种情况,换刀过程难以顺利实现,也会出现PLC 应用程序搜索不到目标刀具的状况。一般情况下,刀架中进入冷却液时会损坏霍尔元件或造成单位信号线断掉。通过观察刀架的时序图发现:检测信号不会出现全“0”或者全“1”的状态。刀架电机并未开始转动,但检测信号却呈现出“0”或者“1”的状况,此时很可能是刀架硬件产生故障,这时要利用报警信号灯及时向工作人员传输故障信号,并对其进行立即检修,找出故障位置。

2.5 换刀时间监控

对启动换刀和查找到目标刀具的流程来说,设置时间监控是十分重要的[1]。若出现信号故障或编程错误都会使自动换刀装置无法找到目标刀位,也就无法完成自动换刀的操作,因而对PLC 应用程序进行换刀时间监控,可有效避免上述情况的出现。

2.5.1 时序分析

PLC应用程序会迅速察觉到数控系统信号接口发出的换刀指令,并对当前刀具的存在位置进行监控和评判,标出目标刀位方向,将电机启动后,刀架遵循就近原则,向着目标方向旋转。处于旋转状态时,可通过PLC应用程序接收编码器所发出的到位信号和选通信号,精准评判出目标刀位的存在位置。若实际刀位与目标位相一致且选通信号出现了下降沿,预定位电磁铁被PLC 应用程序所控制而开始工作。同时,预定位传感器的下降沿还需进一步监控,当出现下降沿时,要及时采取措施:控制电机方向,旋转,将刀架锁紧[2]。倘若锁紧程序被启动时,PLC 应用程序则要深度获取到目前刀位和选通信号的上升沿。目前刀位和目标刀位重合一致,并监测到选通信号出现了上升沿,需对预定位进行控制,关闭电磁铁,关停刀架电机,换刀程序完成。换刀时有两个重要时间:d1=30 ms,d2=60 ms,整个换刀过程是否顺利与这两个时间息息相关。若预定位电磁铁不能吸合或刀架电机反向时间与设定值不相符时,刀架可能会出现锁不紧的情况。PLC扫描时间、继电器滞后时间会影响d1、d2。因此,PLC 应用程序需设定更短的扫描周期,一般情况可设置数控系统的配置参数来达到上述目标。实践表明,将PLC 扫描时间设定在12 ms左右,能较好地满足控制时序要求。

2.5.2 按就近找刀原则明确换刀方向

判断刀架的旋转方向属于PLC应用程序的重要任务[3]。换刀指令通过信号接口发出后,PLC应用程序确定就近找到方向时要参照实际刀位。应以就近找刀原则为基础确定换刀方向。

3 数控车床自动换刀PLC控制

数控车床电动刀架所包含刀具的功能具有多样性。为顺利实现换刀操作,应以旋转分度为基础展开定位。以电动刀架BWD40-1 为例,其属于六工位刀架,传动工具为蜗杆蜗轮。刀架电动机正转则可完成刀架松开分度,电动机反转则可实现锁紧定位。而电动机的正转和反转则由接触器KM6、KM7 掌控。同时刀架的松开和缩紧状况则可由微动行程开关SQ1 监控。刀架电动机所包含的角度编码器可进一步对刀架分度进行监察。图2为展现出具体的控制电路图。

图2 数控车床电动刀架电气控制线路

3.1 电气设计要求

(1)换刀指令下发至机床后,刀架电动机则呈现正向运转的状态,运行松开分度的任务。注意检测转位时间,将其设成10 s。当分度时间超过特定数值时,系统将以温度故障报警信号的方式来进行提醒。

(2)顺利实现刀架分度后,电动机呈现出反转运行的态势,可以缩紧状态对目标换刀方向进行监控。同时应在0.7 s限制内完成电动机反转控制,避免电机发热情况的出现。

(3)电动机呈现正向或反向运转状况时,应对正向运转停止和反向运转开始的延时时间展开掌控。

(4)自动换刀指令下发后,刀架对刀位进行锁紧,同时监测其信号[4]。顺利查找到锁紧到位的信号后便可实行换刀操作。

(5)自动换刀过程中要对电机进行保护,一旦出现过载、短路、温度过高等意外情况,及时发出报警信号。在自动换刀时,若程序T 码指令产生故障——T=0 或T>7时则以报警信号的方式来进行提示。

3.2 电动刀架PLC控制

根据图2 内容,角度编码器查找到的实际刀号所包含的信号地址分别为X2.1、X2.2、X2.3[2]。X2.6 展现的是任一转达选通输入信号就接通的地址。在地址D302 借助NUME 指令(常数指令)写入当前刀架的实际位置,再将其进行判别。当前刀号的位置与PLC 应用程序选择的换刀位置通过判别指令进行判断,若数值相同说明换刀位置与当前位置一致;倘若数值存在差异,则要进行分度控制。可根据数字0和7进行操作评判指令和比较指令的对比,若PLC 应用程序呈现出T码=0或T码>7的状况,则说明程序T码出现了故障,需停止分度操作。倘若T 码和实际刀号具有差异性,PLC应用程序则会下发分度指令,继电器R0.3=1,刀架电动机呈现正转态势,此时输入继电器Y2.4=1。通蜗杆蜗轮开始传动,刀盘转位则需对凸轮进行松开操作,这时,X2.1、X2.2、X2.3 分别代表角度编码器的转位信号,刀架变换到指定换到位置后,系统就会下发判断一致性的命令,此时COIN 信号R0.0=1 以及刀架分度到位信号也就是继电器R0.4=1。定时器TMR01=50 ms,刀架电动机则会对Y2.4信号进行阻断,对定时器02下达反转运行指令,延时之后系统下达刀架电动机反转指令同时输出Y2.5 信号,电动机开始反转定位,对凸轮展开锁紧的同时下达刀架锁紧到位信号(X2.5),在反转后对定时器03的延时命令进行终止,TMR03=0.6 s,下达电动机反转停止信号(R0.7=1),对刀架电动机反转运转输出信号Y2.5 进行阻断。刀架锁紧到位时发出的信号(X2.5)连接到PLC 应用程序完成T 辅助功能,R1.1=1。顺利实现自动换刀控制之后,系统对信号G4.3=1 的命令终止,对刀架分度指令R0.3 展开阻断。在换刀时,出现以下信号要立即停止操作:TMR04 代表超时,X2.4代表电动机过载而引起的温度升高,X2.7代表断路器QF1故障。

3.3 电动刀架的调试

3.3.1 刀架预紧力超标

施工过程中若是使用扳手来松动蜗杆端部,必须使用很大的力气才能成功转动蜗杆,如果夹紧后的刀架无法用于后续施工之中,很有可能是由于具体增加的预紧力未在标准限制之内。面对这一问题的有效解决方式则是适当调低刀架电机、加紧电流。

3.3.2 刀架内部机械卡死

若旋转导架中的蜗杆不能顺利转动,极有可能是因为机械卡死的原因。为解决这一问题,第一,要对螺母的锁死状况进行观察,倘若螺母呈现锁死态势,则需及时展开修复;第二,对夹紧设备的反靠定位销在反靠棘轮槽中的位置进行判断,如果恰好处于槽内,则要对反靠棘轮的角度进行变动,实行打孔操作,确保其和螺杆连接销孔良好的结合;第三,工作人员对润滑系统的质量进行评判,若确实由于润滑系统的质量问题,则应对具体原因进行考察并对润滑系统进行修复。

3.3.3 电源连接不上,电机无法工作

遇到这一问题应先对线路进行检查,观察电源开关是否通电,开关位置是否摆放正确。若呈现出电源顺利接通、电机反转的状况,则表示电机相序接反,操作人员应及时监测和整理线路的变换相序。

4 常见故障及排除方法

考虑到电动刀架对整个数控车床的工作来说至关重要,承担着非常核心的功能,极易出现损坏,且刀架运行状况将直接影响到整个机床的工作状态,极有可能拉低生产效率。为此,该研究整理和归纳出具体操作过程中的常见问题。

(1)随意下达换刀指令,刀架呈现出不断转动的状况[5-6]。无论系统做出何种换刀指令的时候,刀架均维持高速旋转,此时表明刀架只能接收到换刀的提示,无法接受其他信号指示,进而表明系统中霍尔元件无法正常工作,经检测,霍尔元件并无故障、电源能够照常工作,所有接线完全正确。

(2)在换刀时,系统停止工作。根据数控车床的要求,刀架的热保护继电器常闭信号大多存在于急停回路之中,倘若出现刀架反转、卡死或缺相等状况,电流则会迅速上升,热保护继电器也难以运行,发出急停报警,接收到信号后,机床将暂停工作,此时无法成功换刀。待工作人员检查校正所有线路之后,将线路全部调整无误,刀架才能恢复工作。

(3)当电动刀架锁无法拧紧的时候,可通过以下几大方法进行处理:①倘若反锁时间过短,则需将系统反锁时间参数设置在1.2~1.3 s的限制之内;②对刀架电机正反转接触器的接线状况展开全面监测;③在机械锁紧机构产生问题时,应对整个刀架进行拆卸,并对传动销的折断情况、蜗轮蜗杆表层的损害状况进行考察和梳理,仔细检验中轴是否出现了断裂,根据实际情况及时更换磨损严重的机械构件。

(4)未能有效进行刀台换到位或过冲太大。究其原因,在于机械传动停止运行、电机难以反转或发信盘位置偏差等,为有效处理这一问题,应先把刀架上的霍尔元件与磁钢连接上,确保刀位无误。

5 结语

数控车床的发展得益于计算机技术,在数控车床上应用电动刀架提高了工作效率。为此,对电动刀架的PLC编程设计展开探究是十分关键的。该文基于数控机床自动换刀装置的基本介绍后,从自动换刀装置选用刀架、电机控制、车床刀架控制对PLC应用程序的调试方法进行了介绍,以期为后续研究提供借鉴。