秸秆制粒过程仿真及环模结构参数优化

2023-03-20高爱民程志新刘风军王红松王昌德

刘 龙, 高爱民, 程志新, 刘风军, 王红松, 任 伟, 王昌德

(1. 甘肃农业大学 机电工程学院, 甘肃 兰州 730070; 2. 酒泉市铸陇机械制造有限责任公司, 甘肃 酒泉 735000)

我国秸秆资源丰富,目前,仍有许多地方的秸秆被就地焚烧,不仅污染环境,还容易引发火灾。秸秆生物质的能源化、饲料化和肥料化是秸秆开发利用的主要方式。将秸秆制成颗粒不仅能够改善大气环境, 减缓能源供应紧张,还能提高农村经济收入,实现秸秆资源价值的最大化[1]。

环模制粒机为常用的秸秆粉料的制粒设备,效率高,能耗低[2]。针对环模制粒机的工作原理、 制粒质量、 工作效率和生产能耗等问题,国内外学者进行了一系列研究。Holm等[3]建立粉体物料通过模孔的挤压力学模型, 对生物质粉体物料在制粒成型过程中的受力情况进行分析。Agar等[4]基于离散单元法建立生物质颗粒物料的参数模型,对颗粒物料微观力学特性进行模拟分析。Mazor等[5]利用有限元和离散元动态仿真相结合的方法,分析粉料在颗粒机中的运行状态。丁宁等[6]发现一种多级压辊制粒机在制造秸秆粉料的挤压过程中存在塑化现象。刘德军等[7]研究制粒机在生物质秸秆粉料通过模孔时的受力过程,探索了秸秆压缩成型机理,提高制粒机的工作效率。蒋清海等[8]建立单模孔旋转挤压成型的驱动模型和能耗模型,研究粉体物料在环模和压辊之间的受力情况。李永奎等[9]利用离散单元法建立玉米秸秆粉料模型,研究单孔制粒成型过程。目前国内外针对环模和压辊之间的间隙、环模的内径和厚度等因素对环模制粒机制得的颗粒性能影响展开研究,大部分都是将制粒机简化为单模孔开展试验[10-13]。

基于国内外研究现状,本文中以藜麦秸秆作为研究对象,首先测定藜麦秸秆的本征参数;其次,利用离散元软件EDEM对秸秆粉料制粒成型过程进行仿真,研究秸秆制粒成型机理和模孔的受力情况;最后,将仿真结果导入有限元软件ANSYS中,分析模孔孔径、模孔锥角、粉料粒径3种因素对环模磨损变形的影响,优化制粒机的工艺参数。

1 秸秆制粒过程的仿真

1.1 环模制粒的工作原理

环模制粒机主要由喂料器、 调制器、 传动机构和制粒器等组成。喂料器和调制器一般安装在环模制粒机的外部机架上,传动机构结构简单且运行稳定,这3个部件属于辅助设备。制粒器包含环模、 压辊、 刮刀及切刀等零件。生物质秸秆粉料由喂料器送入调质器进行调质,调质好的物料进入制粒器进行制粒过程。

在制粒器中,旋转拨料刀将环模内壁上的颗粒物料搅拌均匀,在环模和压辊的挤压下,具有一定密度和黏结力的颗粒物料被压实而被挤入环模孔中,成型后不断向外端挤出;然后由切刀将成型颗粒切成一定的长度,最后将成型颗粒排出机外。

环模和压辊是制粒器中最易磨损的关键零部件, 其结构参数、 质量和性能直接影响环模制粒机的制粒质量、 制粒效率、 使用寿命以及秸秆制粒成型的加工成本[14]。 制粒器中环模和压辊的工作原理及结构参数简图如图1所示。 由图可见, 在制粒器中, 环模和压辊之间形成了供料区、 变形压紧区和挤压成形区3个区域; 借助环模旋转产生的离心力, 物料颗粒进入制粒器后紧贴在环模内壁, 被挤入环模与2个压辊组成的变形压紧区; 在环模和压辊的共同挤压下, 颗粒物料从环模孔中成型后不断向外端挤出。

图1 环模和压辊的工作原理及结构参数简图Fig.1 Working principle and structural parameters of ring die and press roll

1.2 颗粒模型

以藜麦秸秆粉料为研究对象,藜麦秸秆粉料在用环模制粒机制粒时,经测定其粒径为0.3~1.8 mm。在用离散单元法EDEM模拟秸秆粉料制粒成型过程时,离散元模型的计算量和计算精度受粉料颗粒的数量和粒径影响,秸秆粉料颗粒粒径太大会使计算机仿真模拟时的作用力波动较大,而粒径过小则会导致颗粒工厂生成的颗粒数量过多,使计算机仿真计算量过大,导致计算机仿真系统崩溃[15]。为防止计算机仿真系统崩溃,减小计算机仿真误差,通过不断的测试计算,选取球形颗粒来模拟藜麦秸秆粉料,颗粒物料粒径取值为0.5~1.0 mm。

生物质藜麦秸秆由有机物、 矿物质和水构成, 其粉料中含有纤维素、 木质素, 制粒过程中模辊挤压力造成纤维素和木质素的软化, 使秸秆粉料颗粒产生一定的黏聚力, 颗粒间出现黏附现象[16-17]。 Hertz-Mindlin with JKR模型适用于模拟土壤、 农作物等湿润颗粒, 颗粒间因水分、 静电等原因易发生黏结, 因此选用Hertz-Mindlin with JKR模型作为秸秆粉料的接触模型。

1.3 仿真模型参数设置

运用EDEM 2020软件建立环模制粒仿真模型,结合国内外文献对秸秆粉料制粒成型的研究成果[18-19],JKR表面能为0.1~0.4 J/m2。接触参数设置如表1所示。

表1 接触参数的设置

藜麦秸秆的密度、 泊松比、 剪切模量由物理试验测定,藜麦秸秆本征参数的测定如图2所示。由图可见,采用CMT5305微机控制式万能试验机(深圳SANS公司)对藜麦秸秆进行拉伸、 剪切试验,测得藜麦秸秆的泊松比和剪切模量;利用浮力法使用容量为200 mL的量筒测得藜麦秸秆的密度;藜麦秸秆颗粒的密度为5.3×102kg/m3,泊松比为0.4,剪切模量为2.89×107Pa。同样,测得不锈钢板的密度为7.85×103kg/m3,泊松比为0.3,剪切模量为6.73×1010Pa。

(a)泊松比和剪切模量(b)密度图2 藜麦秸秆本征参数的测定Fig.2 Determination of intrinsic parameters of quinoa straw

材料设置完成后,导入IGS格式的环模模型。在EDEM中添加圆柱体作为环模制粒机压辊的几何模型,设置尺寸及位置参数,使2个压辊相互平行并分别相切于环模内表面。重力加速度的方向设为沿-Z轴,取值为9.81 m/s2。环境边界与环模之间保留一定距离,有利于观察成型的秸秆颗粒。

在环模型腔内建立一个虚拟面颗粒工厂,颗粒的产生位置与方位设为随机模式。同时,为控制成型效果,设置颗粒尺寸分布为固定模式,颗粒生成方式为动态(Dynamic),生成速率设为5 000 s-1,生成数量设为50 000,仿真时间设为2.0 s。藜麦秸秆粉料颗粒的离散元仿真简化模型采用球形颗粒,粒径设置为0.6 mm。待颗粒生成完毕并处于稳定状态后将其导出,再利用EDEM导出模型文件。根据实际制粒过程和仿真效率的要求对制粒模型进行运动设置,环模绕轴心设为以10 rad/s的转速顺时针旋转,双压辊设为以10 rad/s的转速绕轴心逆时针旋转。

1.4 制粒过程的仿真结果

秸秆粉料的制粒过程如图3所示。由图可见,颗粒工厂生成的颗粒模型落入环模与压辊形成的制粒室内,秸秆颗粒物料进入楔形挤压区之前,颗粒物料基本呈现不受挤压力的状态;随着环模和压辊的不断转动,部分颗粒物料被压入模孔,在环模、压辊及接触颗粒的共同作用下,秸秆颗粒物料不断地被挤入环模孔中;环模孔中的颗粒物料堆积到极限后发生塑性变形,产生聚合作用而制粒成型;随着持续的挤压过程,颗粒物料制粒成型被挤出模孔。

(a)t=0 s(b)t=0.1 s(c)t=0.7 s图3 秸秆粉料的制粒过程Fig.3 Granulating process of straw powder

秸秆颗粒物料在环模制粒仿真过程中速度和所受外力随时间的变化规律如图4所示。由图可知,当颗粒物料经过变形压紧区时,颗粒的速度和所受外力随着时间的增加而增大;当颗粒经过模辊间隙时,颗粒的速度和所受外力瞬间减小;随着制粒过程的持续进行,颗粒的速度和所受外力呈现出周期性的波动状态,秸秆制粒成型过程表现为周期性的循环挤压过程。

(a)速度(b)挤压力图4 环模制粒过程中颗粒速度和所受外力随时间的变化规律Fig.4 Variation of particle velocity and external force with time during granulating process of ring die

在环模制粒仿真过程中颗粒接触数量随时间的变化情况如图5所示。由图可知,在初始阶段,由于瞬时填充完成时颗粒相互接触碰撞,发生挤压回弹现象,颗粒接触数量快速增大并出现峰值;随着制粒过程的持续进行,颗粒的接触数量呈现周期性减小的趋势;t=0.4 s时,压辊旋转到环模上方时产生间隙,秸秆颗粒模型受压后发生挤压回弹现象,接触数量大幅下降。

图5 颗粒接触数随时间的变化规律Fig.5 Changes law of particle overlap and contact with time

综上可知, 环模制粒过程仿真基本还原了实际的制粒过程, 模拟出制粒过程中颗粒的速度和所受外力随时间的变化规律, 以及颗粒接触数量随时间的变化情况。 在环模、 压辊及接触颗粒的共同作用下, 秸秆颗粒物料不断地被挤入环模孔中, 环模孔中的颗粒物料堆积到极限后发生塑性变形, 产生聚合作用而制粒成型, 与现实中制粒机的颗粒成型过程一致, 证明了离散元仿真环模制粒成型的可靠性。

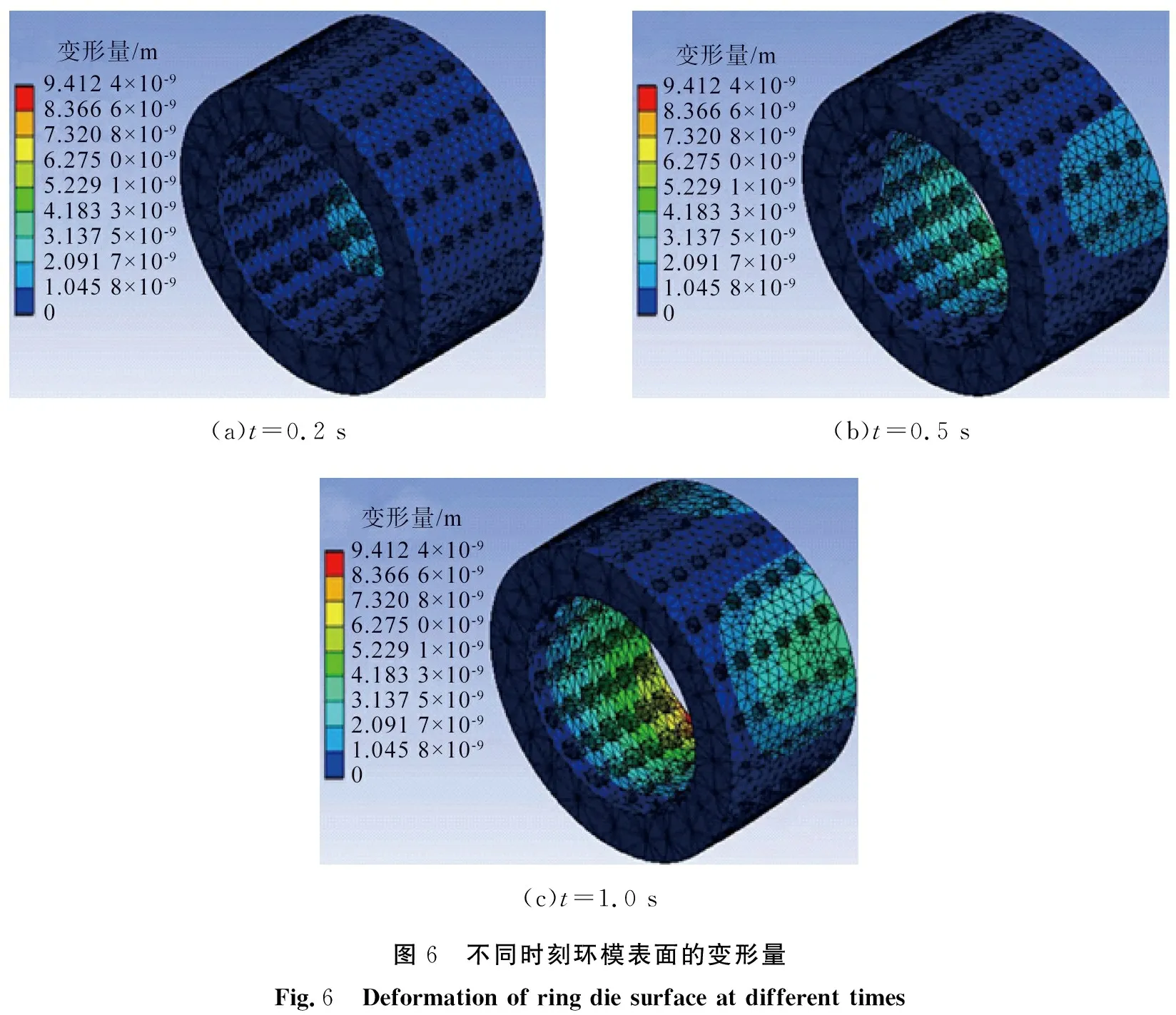

2 环模结构的参数优化

环模是环模制粒机的关键零件。在实际生产过程中,周期性接触力作用在环模表面产生应力应变,导致环模容易发生疲劳磨损,成为环模失效变形的根本原因[20]。模孔孔径、模孔锥角、粉料粒径是环模的3个关键参数,因此,利用EDEM和ANSYS Workbench联合仿真模拟试验研究关键参数对环模疲劳磨损的影响。将离散元软件EDEM对环模的受力分析结果导入ANSYS Workbench中,可以清晰地观察到制粒成型过程中不同时刻的环模受力变形云图。不同时刻环模表面的变形量如图6所示。由图可见,随着时间的增加,环模表面的变形量逐渐增大,但是环模工作表面及模孔内壁的变形量的分布并不均匀。环模表面及模孔内壁受压引起的变形会影响制粒的质量和效率。

(a)t=0.2 s(b)t=0.5 s(c)t=1.0 s图6 不同时刻环模表面的变形量Fig.6 Deformation of ring die surface at different times

2.1 模孔孔径

环模的孔径过大会导致颗粒松散,影响颗粒的成型质量;环模孔径过小,易造成粉料堵塞,导致工作效率下降,缩短使用寿命,增加生产成本,因此,合理的模孔孔径是保证制粒质量和制粒效率的前提。在实际生产中,环模的孔径以3~8 mm为宜,因此,在利用ANSYS Workbench后处理功能进行的仿真模拟试验中,环模孔径分别设为5、 6、 7 mm,环模孔径对制粒过程中的颗粒的最大变形量、 最大应力和最大应变的影响如表2所示。由表可知,随着环模孔径的增大,环模表面的最大变形量、 最大应力、 最大应变都相应增大,环模的磨损变形情况也随之严重,挤压区颗粒物料的相互挤压作用也随之减弱[21];当环模孔径为5 mm时,制粒效果最好。

表2 环模孔径对颗粒的最大变形量、 最大应力和最大应变的影响

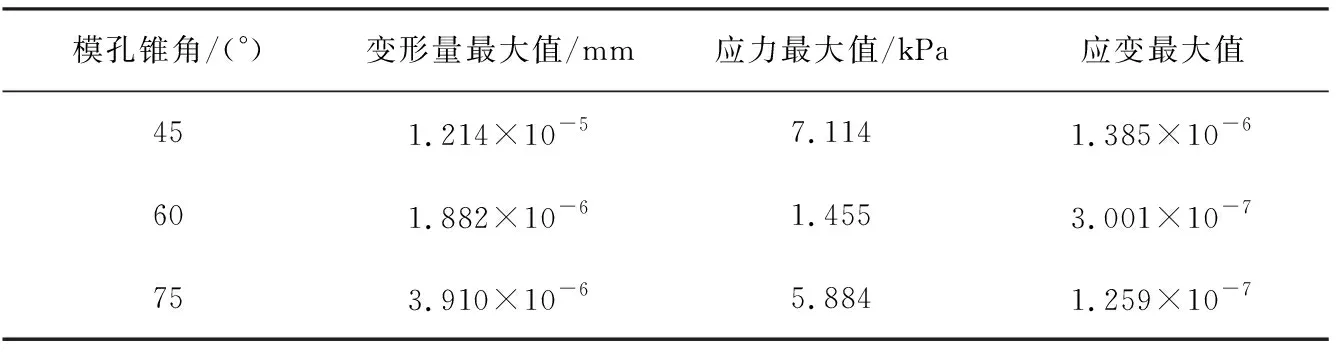

2.2 模孔锥角

环模的模孔锥角对颗粒的输入、 挤压等过程存在一定的影响[22],因此,合理的模孔锥角是保证制粒质量和效率的前提。在仿真模拟试验中,将模孔锥角设为45°、 60°、 75°,模孔锥角对颗粒的最大变形量、 最大应力和最大应变的影响如表3所示。由表可知,与模孔锥角为60°、 75°时相比,模孔锥角为45°时环模的最大变形量、 最大应力、最大应变最大;随着模孔锥角的增大,环模的磨损变形情况也随之好转;当模孔锥角为75°时,制粒效果最好。

表3 模孔锥角对颗粒的最大变形量、 最大应力和最大应变的影响

2.3 粉料粒径

秸秆粉料粒径过大时, 粉料颗粒与环模的接触应力则会更大, 增大了环模表面产生塑性变形的可能性, 导致环模表面形成磨损。 根据已有的粉体颗粒压缩试验研究结果[23], 秸秆粉料粒径分别设置为0.6、 0.8、 1.0 mm,粉料粒径对颗粒的最大变形量、最大应力和最大应变的影响如表4所示。由表可知,与粉料粒径为0.6、 0.8 mm时相比,粉料粒径为1.0 mm时颗粒的最大变形量、最大应力、最大应变均处于最大值,发生的磨损变形也最严重;当粉料粒径为0.6 mm时,环模表面的磨损变形较轻微,更适合制粒。

表4 粉料粒径对颗粒的最大变形量、 最大应力和最大应变的影响

综上可知,模孔孔径、 模孔锥角、 粉料粒径是环模结构的3个关键参数,影响颗粒的最大变形量、 最大应力和最大应变。当环模孔径为5 mm、 模孔锥角为75°、 粉料粒径为0.6 mm时,环模表面的磨损变形较轻微,制粒质量和制粒效率最佳。

3 结论

环模制粒过程仿真基本还原了实际的制粒过程,揭示了颗粒的速度和所受外力随时间的变化规律,反映了颗粒接触数量随时间的变化情况。在环模、压辊及接触颗粒的共同作用下,秸秆颗粒物料不断地被挤入环模孔中,颗粒物料堆积到极限后发生塑性变形,产生聚合作用而制粒成型,模拟仿真的制粒过程与实际制粒机的颗粒成型过程基本一致,验证了使用离散元软件仿真环模制粒成型过程的可靠性。

1)当颗粒物料经过变形压紧区时,颗粒的速度和所受挤压力随着时间的增加而增大;当颗粒经过模辊间隙时,颗粒的速度和所受挤压力瞬间减小;随着制粒过程的持续进行,颗粒的速度和所受挤压力呈现出周期性的波动状态,秸秆制粒成型过程表现为周期性的循环挤压过程。

2)在制粒过程的初始阶段,由于瞬时填充完成时颗粒相互接触碰撞,发生挤压回弹现象,颗粒接触数量快速增大并出现峰值;随着制粒过程的持续进行,颗粒的接触数量呈现周期性减小的趋势;t=0.4 s时,压辊旋转到环模上方时产生间隙,秸秆颗粒模型受压后发生挤压回弹现象,接触数量大幅下降。

3)模孔孔径、 模孔锥角、 粉料粒径是环模的关键结构参数,影响颗粒的最大变形量、 最大应力和最大应变。当环模孔径为5 mm、 模孔锥角为75°、 粉料粒径为0.6 mm时,环模表面的磨损变形较轻微,制粒质量和制粒效率最佳。