基于声波导管的热辐射区域噪声测试技术

2023-03-18齐江龙杨美宁呙道军刘时秀范博超

齐江龙,杨美宁,呙道军,刘时秀,范博超

(1.北京强度环境研究所; 2.首都航天机械有限公司:北京 100076)

0 引言

一般情况下,噪声传感器的耐高温性能有限,因此在高温热辐射环境下开展噪声测试是一项具有相当难度的技术工作。为实现高温热辐射环境下噪声载荷的测量,国外自20 世纪70 年代起就开展相关研究,主要发展形成了基于施加冷却装置、基于等离子体传声器和基于声探管的高温噪声测量方法。这些技术已在高超声速飞行器热噪声试验和发动机试车中得到应用[1-4]。

国内近些年也逐渐开展了热噪声试验技术的相关研究,但发表于公开文献中的成果较少。在前期的热噪声行波管试验中,为防止噪声传感器受辐射加热损坏,采取的方法是将噪声传感器布置在远离试验段辐射加热区域的位置[5-6]。然而,随着试验要求的不断提高,有时需要测量试验段辐射加热区域内特定位置的噪声响应,则可考虑采取间接方式进行噪声测量。

本文研究采用声波导管测量高温辐射区域噪声载荷的技术,将声波导管测试系统的有效测量频率范围拓宽到20~1000 Hz,以涵盖典型薄壁结构热噪声强度考核试验要求。

1 声波导管测试系统原理及初步设计

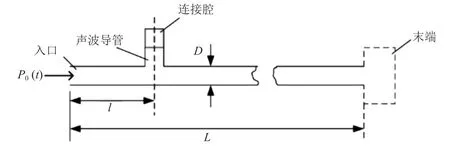

声波导管测试系统如图1 所示,实际测量的是声测量通道入口处的脉动压力P0(t)。由管道声学的原理可知,声波会沿着半无限管道传播至末端,传感器测量的是声波传递了距离l后的脉动压力。即,当声波导管入口处的压力为P0cos(ωt),则在时刻t,距入口的距离为x处的声波压力为

图1 管道传声系统示意Fig.1 Schematic of sound transmission tube

式中:a为衰减因子,是管道直径、气体特性和频率的函数;b为相位因子,与声波在沿声波导管传播过程中的相位延迟相关。由于衰减因子受管道直径的影响,在采用管道传声系统进行噪声测量时,应确保管道直径D远小于管道长度L和分析频率上限对应的声波波长[5]。同时,对于实际的等横截面、有限长度的声波导管而言,声波在传递至末端后不可避免地会发生反射,因此在设计声波导管的声测量通道时,应采取措施消除反射回到传感器连接腔处的声波产生的影响,例如采用延长管延长声管道的长度或在末端放置吸声材料等[7]。

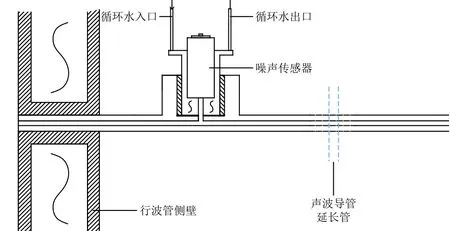

根据图1 所示的管道传声系统设计的声波导管结构如图2 所示:声波导管通过螺纹孔固定在行波管侧壁上;行波管侧壁通过循环水冷进行冷却,以防止行波管侧壁和声波导管受到辐射加热破坏;噪声传感器通过水套固定在声波导管上。该声波导管结构既有助于实现噪声信号的准确测量,又可使噪声传感器避免直接受热辐射作用,从而维持其正常工作环境温度。

图2 声波导管结构示意Fig.2 Configuration of the acoustic waveguide

同时,声波导管测试系统应具有较好的动态特性,能够在适当范围内准确测量频率响应。但从管道传声系统的工作原理可知,脉动压力从声波导管的入口传递到声传感器必然会存在一个时延。考虑到行波管噪声试验施加的是稳态随机噪声激励,实际测量的是统计平均的平稳各态历经的随机噪声,加之声波导管入口距传感器的传声通道距离较短,因此对于通常的行波管噪声试验而言,时延的影响可以忽略;但若要准确测量时域瞬态响应,就需要进行时频变换修正予以补偿。

2 声波导管声学仿真

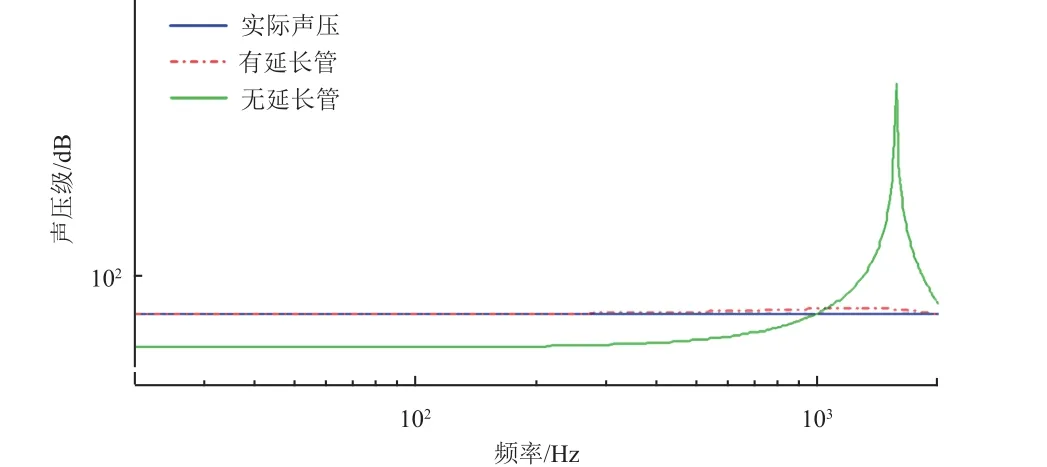

声波导管测量通道如图3 所示。为了对其设计合理性进行评估、优化,采用声学有限元法对声波导管测量通道的声学频响特性进行分析。设计声波导管的测量通道直径D为3 mm,噪声传感器水套距离声波导管测量端口的距离为45 mm,声波导管通过连接延长管消除声反射。对于延长管而言,若建成全尺寸的模型则对建模分析的要求过高;而由前文分析可知,若延长管足够长,由末端反射回来的声波对测量的影响可以忽略。因此,在距入口100 mm 处定义一个全吸声属性来模拟无反射边界(设置声阻抗ρ0c=416.5 kg/ (m2·s))。用于分析声波导管的无限长延长管模型如图4 所示。

图3 声波导管测量通道Fig.3 Measurement channel of the acoustic waveguide

图4 考虑延长管的声波导管测量通道Fig.4 Measurement channel of the acoustic waveguide with extension tube

为分析延长管对测量的影响,建立无延长管的声波导管测量通道声学有限元模型,在声波导管的出口处建立声学网格以及无限元模型,如图5 所示。

在声波导管入口处施加压力边界条件,分别求解考虑和不考虑延长管2 种模型中传感器处的直接频响函数,测量声波导管传感器测量面的噪声响应。从图6 的仿真结果可以看出,若不安装延长管,声波导管测试系统在1500 Hz 附近出现一个明显的共振频率,且在1000 Hz 以下测量出来的噪声响应小于实际声压响应;而对于安装了延长管的测试系统,在1000 Hz 以下系统测量值与实际测量值基本相同,在1000 Hz 以上有轻微的响应放大,但实际响应很小且可忽略。以上表明,有延长管的声波导管可实现20~1000 Hz 频率范围内的有效测量,满足设计要求。

图6 声波导管传感器位置处的响应Fig.6 Response at acoustic waveguide sensor location

3 试验验证与分析

3.1 声波导管常温验证试验

为验证声波导管设计以及仿真分析方法的有效性,确定声波导管的有效测量频率范围,设计并开展了常温状态下的行波管噪声测试验证试验。

试验工装如图7 所示,试验工装与行波管侧壁连接(见图8)。在行波管的同一横截面上分别布置基于声波导管的测试系统和常温传统噪声传感器,采集同一时刻下、相同横截面处的噪声响应。由行波管的声场特性可知,单路行波管具有良好的均匀性,同一横截面上的声场相同,故可将传统噪声传感器的测量值作为实际声压的标定值。

图7 行波管噪声测试试验工装Fig.7 Fixture of progressive wave tube for noise measurement

图8 试验工装细节放大(行波管外侧)Fig.8 Enlarged details of fixture (outer side of the progressive wave tube)

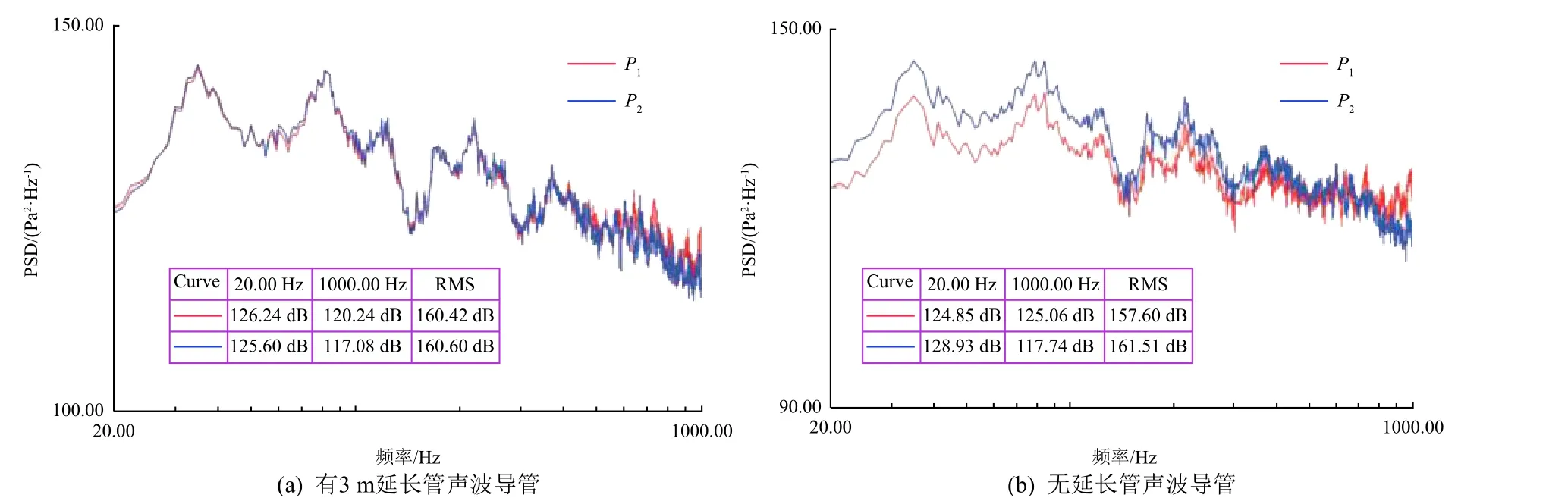

声波导管常温验证试验按有延长管、无延长管2 个状态依次开展。以传统声传感器的测量值P2为基准,评价基于声波导管(测量值为P1)的测量效果,结果如图9 所示。

图9 有无延长管声波导管测试系统常温试验结果对比Fig.9 Comparison of room temperature test results of acoustic waveguide test system with and without extension tube

从试验结果可以看出:对于有延长管的声波导管测试系统,测量值在20~1000 Hz 频率范围内与基准值一致性较好,说明声波导管测试系统能够有效实现行波管声场的测量;对于无延长管的声波导管测试系统,在20~1000 Hz 范围内,系统测量值与基准值的谱型趋势具有较好的相似性,但测量值低于基准值。试验结果验证了数值分析结果,证明声波导管的延长管对保证准确测量的作用是不可忽略的。

3.2 热噪声考核试验

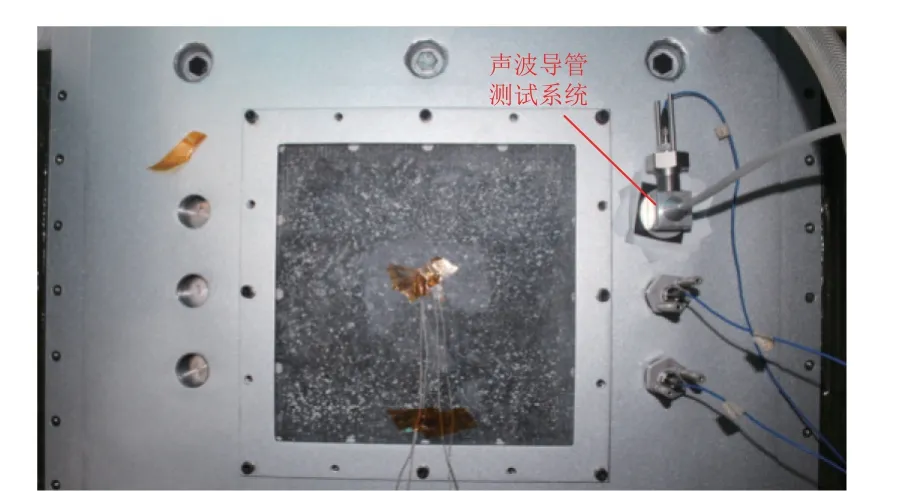

为考核声波导管测试系统对热噪声试验的环境适应性,除常温试验外,还开展了高温状态下的行波管噪声试验,即热噪声试验。在薄板热噪声试验中应用声波导管测试系统测量试验段热辐射区域的声场响应,试验状态如图10 所示,声波导管测试系统的安装位置直接受到石英灯加热系统辐射加热,测试环境十分恶劣。为与常温噪声试验进行测试结果对比分析,热噪声试验中的噪声加载与常温试验时的相同。

图10 热噪声考核试验声波导管安装状态Fig.10 Installation state of acoustic waveguide in thermal acoustic evaluation test

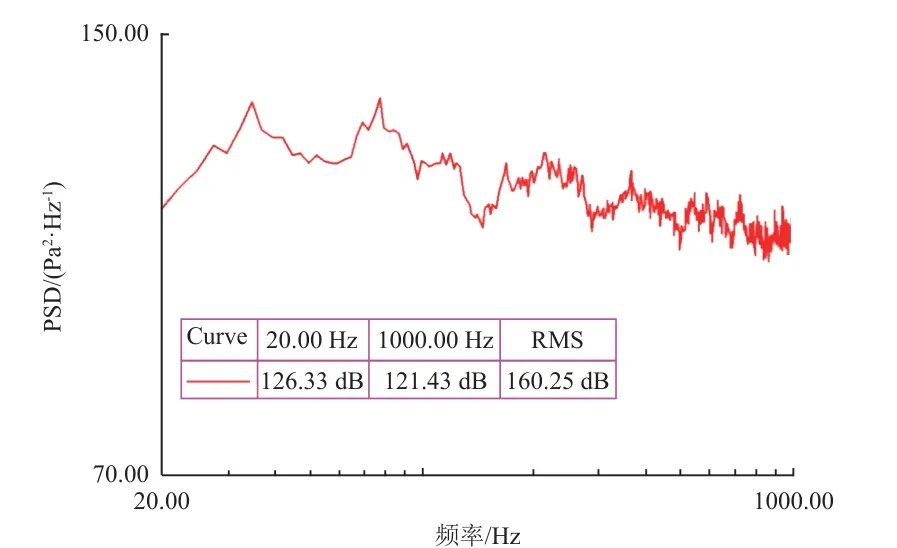

在热噪声试验中,试验件的实测最高温度为700 ℃,行波管试验段热辐射区域的实测声场总声压级为160.25 dB,声场功率谱密度响应谱如图11所示。对比发现,热噪声测量数据与常温噪声试验测试结果一致性较好,说明声波导管测试系统能在热噪声环境下正常工作。试验后对传感器进行详细检查并对传感器的灵敏度进行标定,结果显示为正常,说明声波导管测试系统能够经受住700 ℃的热噪声试验考核。

图11 声波导管测试系统的热噪声考核试验声场测量结果Fig.11 Acoustic field measurement results of thermal acoustic test for acoustic waveguide test system

4 结束语

本文从热噪声试验段热辐射区域内声场测量的需求出发,在管道传声原理的基础上,结合声学有限元技术设计了声波导管测试系统并应用到热噪声试验中,通过试验结果验证了该测试系统设计的合理性以及数值仿真方法的有效性,也为后续优化声波导管的测量方案提供了研究基础。

后续需要进一步开展的工作包括:优化声波导管传声管道,进而提升有效测量频率的上限;开展时域瞬态响应修正方法的相关研究。