紫外成像光谱仪焦面CCD 散热设计及验证

2023-03-18王建超

姜 峰,孔 林,王建超,柏 添,曾 议

(长光卫星技术有限公司,长春 130033)

0 引言

紫外光学遥感是除可见光与红外遥感之外的另一具有突出优势的遥感技术。随着紫外遥感技术的快速发展,紫外成像光谱仪的光谱分辨率与空间分辨率指标不断提升,其CCD 的热耗增加,热控制的难度也越来越大。焦面CCD 为发热器件,工作时热流密度较大,如不采取有效的散热措施,会由于器件温度会过高而导致光谱仪成像品质下降[1-4]。光谱仪焦面CCD 通常采用半导体制冷进行温度控制,但半导体制冷器效率较低、能耗较大,需要排散的废热量也大,且在制造技术上存在连接器件之间不同的热膨胀系数会造成热应力的问题。空间光学遥感器常用的散热产品有热管、铝箔、铜导热索及环路热管[5-7]等,但受限于材质刚性或导热性能,它们不能满足焦面CCD 的散热要求[6]。而柔性石墨导热带可同时满足低温光学系统透镜对高导热性及隔振的需求,目前已得到较多应用。

因此,本文针对某紫外成像光谱仪焦面CCD在长期工作模式下的低温要求,提出以高性能柔性石墨导热索为主、结合热管的散热设计方案,并通过真空热平衡试验验证该方案的合理性,旨在不耗费能源的情况下解决光谱仪焦面CCD 的散热问题。

1 焦面CCD 的热控制

1.1 热控要求

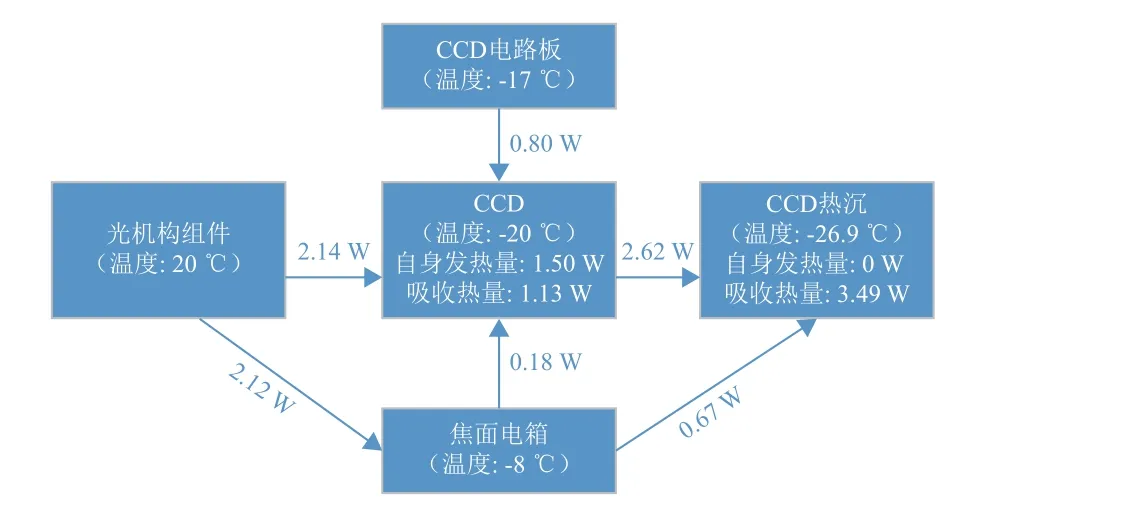

焦面CCD 对温度要求较为严格,温度过高会增加暗电流与热噪声,降低CCD 的光电转化能力,导致信噪比下降,影响成像品质[8-13]。本文研究的焦面CCD 安装于卫星平台舱内光谱仪载荷后端,舱内温度为-10~45 ℃,舱外设计辐射散热器,温度为-35 ℃。焦面CCD 传热分析如图1 所示,可以看到:焦面CCD 自身发热量为1.5 W,从周围设备、组件吸收的热量为1.13 W;CCD 热沉自身不发热,从周围设备、组件吸收的总热量为3.49 W(相对于低温环境,此热量可视为CCD 热沉的发热量)。热控要求在不耗费卫星能源的情况下,焦面CCD 长期工作模式下的温度需<-20 ℃,且与CCD 热沉间不采用刚性连接,因此焦面CCD 散热设计的难度较大。

图1 焦面CCD 传热分析Fig.1 Heat transfer analysis of focal plane CCD

1.2 散热设计方案

焦面CCD 散热设计的思路是通过合理有效的传热措施将焦面CCD 的发热量传导至舱外辐射散热器,然后向空间排散[14-16]。

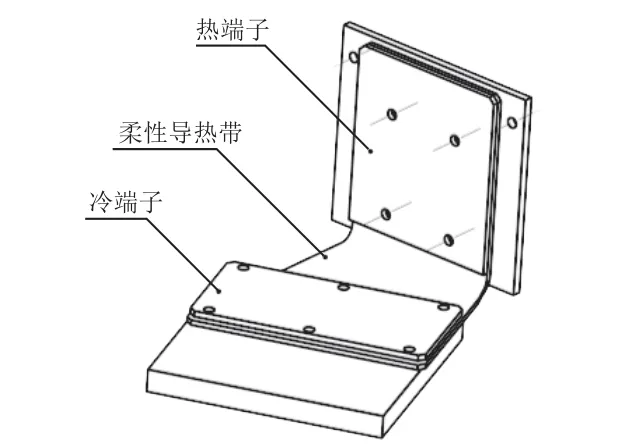

1.2.1 传导组件的设计

传导材料选用高性能柔性导热索,可与CCD实现接近于零刚度的连接。导热索的设计如图2 所示,一般包括冷/热端子及连接两端子的柔性导热带,端子用于安装固定导热带,导热带用来传导热量。此导热索的性能要求很高,技术指标为:质量≤150 g;热阻≤1 ℃/W;固有频率≤15 Hz。为此,导热带选用石墨膜层叠制作,并设计专用安装接口与焦面CCD 直接连接,以减小连接端子的热阻。同时,为了避免石墨导热带边缘掉渣,采用聚酰亚胺亚敏胶带对其裸露边缘进行封装处理。封装不影响导热带自身刚度,封装后的导热带可以在压力变化过程中释放气体,且不允许粒子通过,不会再对CCD 造成污染。通过这种高性能柔性导热索可建立CCD 与散热端的高效热耦合,同时实现结构解耦。

图2 导热索设计Fig.2 Thermal strap design

依据设计要求完成导热索的研制,并对导热索的导热性能进行测试。测试中,采用热端悬挂的方法保证导热索仅有1 个传热路径,导热索表面整体覆盖多层隔热组件,以减少热辐射漏热对测试的影响。测试结果见表1,导热索热阻在不同负载下均<1 ℃/W,满足指标要求。

表1 导热索导热性能测试结果Table 1 Test results of thermal conductivity of thermal strap

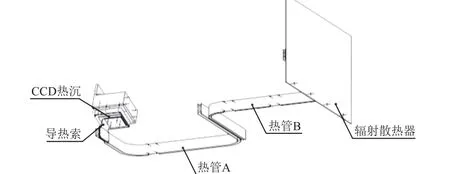

1.2.2 散热路径设计

由于CCD 通过导热索散热时,导热索冷端与辐射散热器的距离较远,约为1700 mm,所以利用热管能在较远距离下传递较大热量的特性设计2 根热管续接,将导热索热量传导至辐射散热器排散至外界冷黑环境,如图3 所示。2 根热管的尺寸为:热管A 长1000 mm、宽30 mm、厚度10 mm;热管B 长1300 mm、宽20 mm、厚度10 mm。导热索的导热带热端与CCD 热沉的安装面连接(接触面积为3200 mm2),导热带冷端与热管A 热端连接,所有连接面之间填涂导热材料,以减小导热索端子的接触热阻。热管A、B 之间填涂导热材料,避免热管连接处产生较大温差。为隔离与环境辐射换热,热管外表面也包覆多层隔热组件。辐射散热器的尺寸为600 mm×300 mm,表面喷热控白漆,以降低太阳吸收比、提高发射率,增强辐射散热能力。

图3 焦面CCD 散热路径设计Fig.3 Heat dissipation path design of focal plane CCD

2 热分析计算

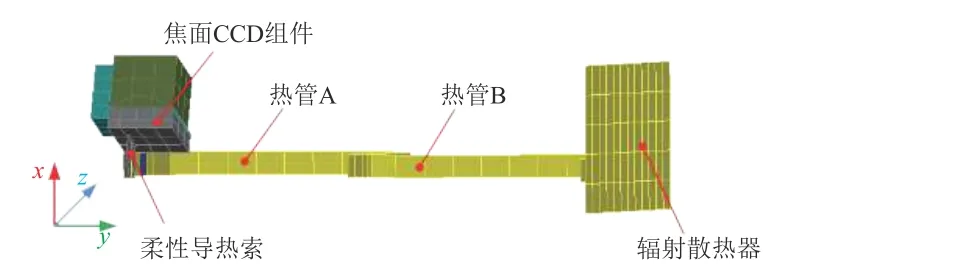

利用有限元热分析软件建立焦面CCD 热仿真模型,如图4 所示。CCD 组件、热管、辐射散热器均为壳单元,热分析边界条件为:焦面CCD 工作时的发热量为1.5 W,环境温度为-10~45 ℃,辐射散热器温度边界为-35 ℃。仿真分析中多层单面镀铝聚酰亚胺薄膜性能定义为αs/ε=0.36/0.69,导热索与热管的导热性能均按实测赋值,导热索热阻为0.9 ℃/W,热管的导热性能为500 W/m,接触导热系数与安装方式有关,按参考取值为1000 W/(m2·K)。

图4 焦面CCD 热分析模型Fig.4 Thermal analysis model of focal plane CCD

焦面CCD 及其散热组件温度的仿真计算结果如表2 所示,辐射散热器温度边界为-35.24 ℃时,热管A 与B 的温差<2 ℃,焦面CCD 温度-22.12 ℃,满足<-20 ℃的要求。接触导热系数灵敏度分析结果表明,接触导热系数变化10%,焦面CCD 温度变化2 ℃。导热索热端与冷端温度梯度为2.06 ℃,导热索的传导热量为3.49 W(CCD 热沉发热量),以此推算导热索热阻为0.59 ℃/W,满足指标要求。

表2 焦面CCD 及其散热组件温度仿真计算结果Table 2 Temperature simulation results of focal plane CCD and its cooling components

3 焦面CCD 真空热平衡试验

3.1 试验方案

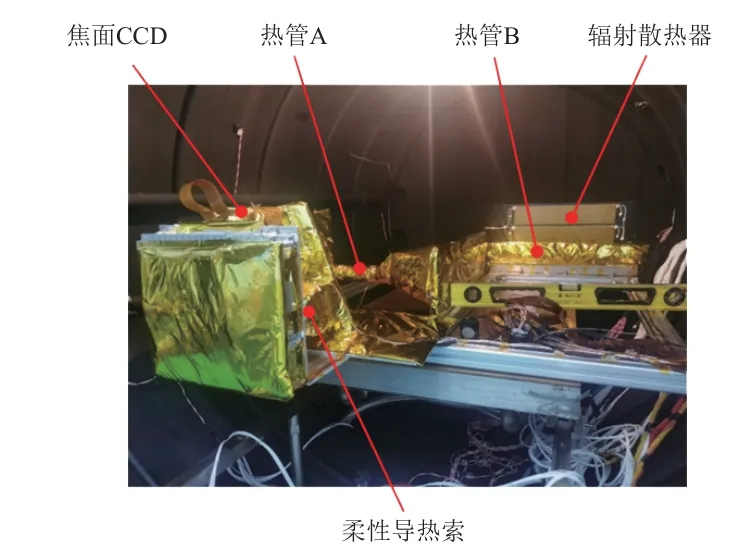

根据仿真分析搭建真空热平衡试验系统,获取焦面CCD、导热索、热管与辐射散热器组件温度分布,以验证导热索的导热性能与焦面CCD 散热设计的正确性[17-18]。试验装置主要由温度测控系统、电源系统和空间环境模拟器(真空罐)等组成,试验过程要求真空罐内压力<1.3×10-3Pa,环境温度为-40 ℃。试验件包括焦面CCD、柔性石墨导热索、2 根热管、辐射散热器等,见图5。除辐射散热器外,各试验件均外表面整体包覆多层隔热组件,以隔离试验件与环境辐射换热。辐射散热器为3 mm厚铝合金板,外表面发黑处理(与喷涂白漆等效)以增强其辐射换热能力;辐射散热器通过与真空罐热沉辐射换热来控制自身温度保持在-35 ℃。试验件通过试验工装放置于真空罐内载物平台,且须确保热管水平放置,以避免其传热性能受重力影响。试验过程中焦面CCD 加电工作,辐射散热器温度保持-35 ℃,直至焦面CCD 与散热系统温度平衡。

图5 焦面CCD 热平衡试验件Fig.5 Thermal balance test part of focal plane CCD

3.2 试验结果

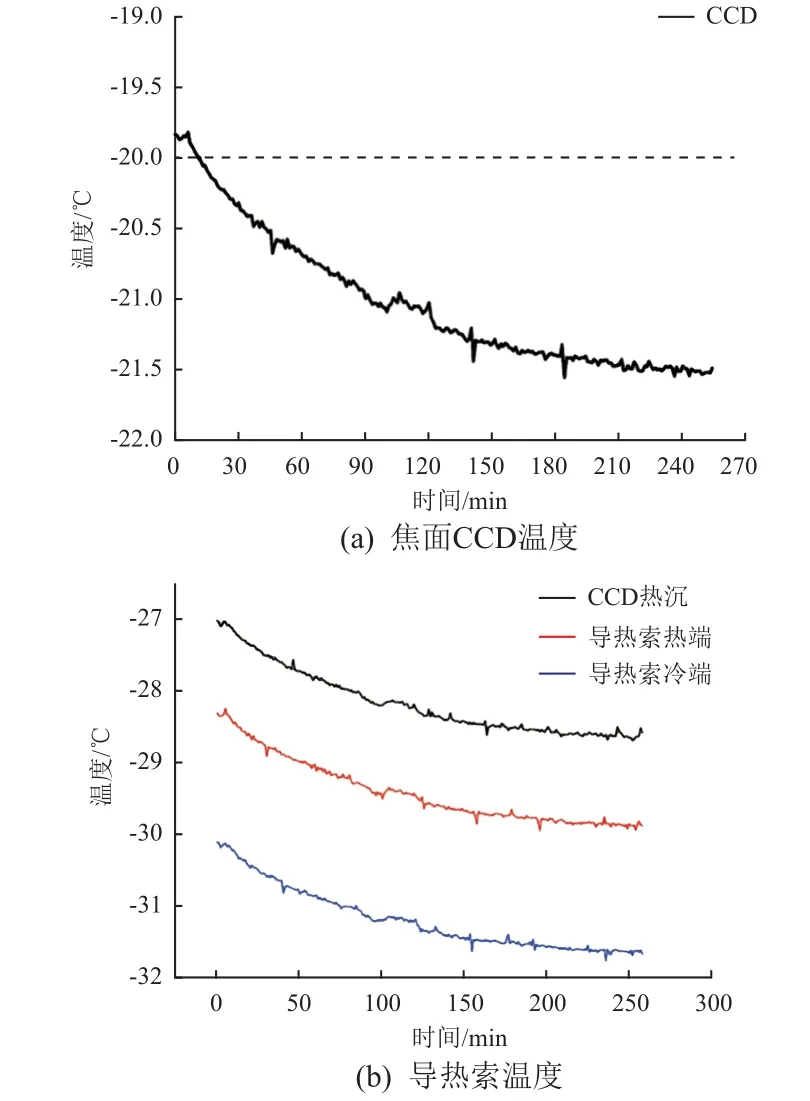

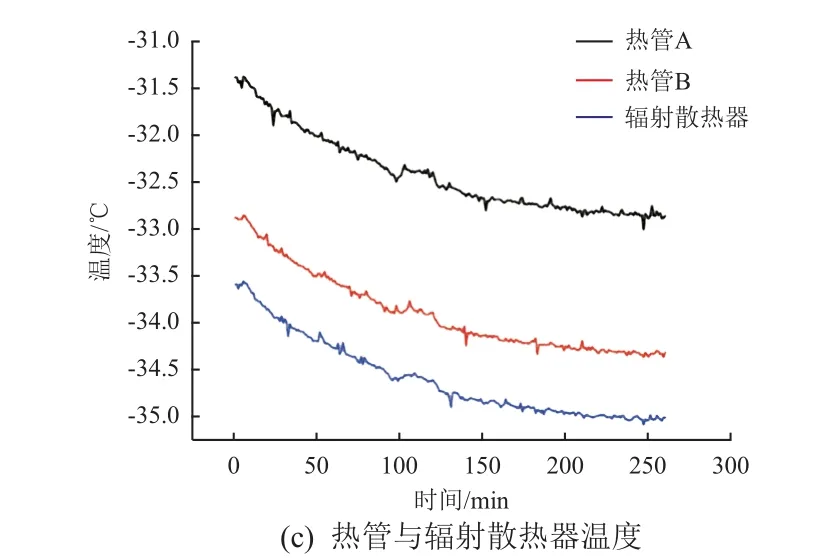

焦面CCD 及其散热组件真空热平衡试验温度曲线如图6 所示,辐射散热器温度边界控制为-35 ℃,与要求一致。试验导热索热端与冷端温度梯度为2.3 ℃,导热索传导热量为3.49 W,以此推算导热索热阻为0.65 ℃/W,相比仿真计算结果0.59 ℃/W,误差在10%以内。试验测得2 根热管温差<2 ℃,与仿真结果一致。焦面CCD 温度-21.4 ℃,相比仿真计算结果-22.12 ℃的温差在1 ℃以内,说明仿真与试验结果基本一致。温度偏差主要是由于导热索热阻与接触导热系数赋值误差造成,根据试验结果修正接触导热系数为950 W/(m2·K)。综上,导热索热阻与焦面CCD 温度均满足指标要求,验证了基于柔性石墨导热索的焦面CCD 散热设计合理可行。

图6 焦面CCD 及其散热组件真空热平衡试验温度曲线Fig.6 Temperature curve of vacuum thermal balance test of focal plane CCD and its cooling components

4 结束语

本文针对紫外成像光谱仪焦面CCD 的散热需求,提出了以柔性导热索结合热管的散热设计方案。通过仿真及试验进行散热设计方案验证,试验结果显示:导热索的导热性能为0.65 ℃/W,辐射散热器温度为-35 ℃时焦面CCD 温度为-21.4 ℃,均满足指标要求。表明该散热设计方案可行,热控措施合理可靠。同时,该设计方法对其他大功率器件的热控设计也有一定的参考价值。