结合物理化学和生物酶法提取豌豆蛋白豌豆纤维和豌豆淀粉工艺探索

2023-03-18韩文静吴延东张广昊梁颖超

韩文静,吴延东,张广昊,梁颖超,曹 雪,陶 进,李 义

(玉米深加工国家工程研究中心,吉林长春 130033)

豌豆中淀粉含量和蛋白质含量很高,而且氨基酸组成也符合人体需要,具有丰富的营养价值[1-4]。

豌豆在我国传统加工中用于制取豌豆淀粉,但是在提取豌豆淀粉的同时,也造成了蛋白质资源的大量浪费。而豌豆蛋白具有很高的乳化性能、吸水性能和溶解度,在食品工业中应用广泛。豌豆淀粉对于玉米、马铃薯、小麦淀粉而言,是一种较便宜的淀粉来源[5-8]。另外,豌豆中含有膳食纤维,有助于消化,可预防阑尾炎、心脏病和结肠癌等多种疾病。从豌豆中同时提取蛋白和淀粉,既具有重要的开发价值,又具有可观的经济价值,开发以豌豆为原料的综合利用及深加工产品具有广阔的前景[9-12]。

淀粉和蛋白质是豌豆的2 种主要成分,这2 种成分由于其特殊的功能性质得到越来越广泛的重视。豌豆淀粉中含有较高的直链淀粉含量(33%左右),且由于具有较高的凝胶透明度和热黏度及凝胶强度强而被应用于粉皮、粉丝的制作。豌豆蛋白质由于无臭味、乳化稳定性高、溶解性好、耐高温且耐盐,故可有效在肉制品、饮料、果汁,以及方便食品、冷冻食品中利用,同时具有营养价值高、味道鲜美的特点,使得豌豆蛋白深受广大消费者的喜爱。

目前,国内总是在提取豌豆淀粉后的废水中提取豌豆蛋白质,故回收率较低,质量也差,故只能用作饲料。20 世纪70 年代初,国外采用先进的超滤反渗透技术,能将提取豌豆淀粉后的下脚液中分子量较小的糖类化合物和其中的有害因子有效地去除,但这项技术生产费用较高,不符合国内的生产现状。因此,可探求一条分离豌豆淀粉和豌豆蛋白质的途径,达到联产高效的目的。

1 材料与方法

1.1 原料

豌豆,购自当地超市。

1.2 试验试剂

盐酸(分析纯)、硫酸(分析纯)、中温酶、低温酶,湖南鸿鹰生物科技有限公司提供。

1.3 试验仪器

三角瓶、烧杯、容量瓶、IKA 搅拌器、水浴锅(HH-4 型数显恒温水浴锅)、离心机(GL21M型- 高速冷冻离心机)、抽滤装置(SHZ-95B 型循环水式多用真空泵)、冰箱(中科美菱YC-300L 型)、样品筛。

1.4 试验方法

(1) 通过采用干法物料探索试验、颗粒度试验等研究豌豆物理性质,掌握豌豆的组成比例;再利用单因素试验法对破碎方式、浸泡的温度、用水量、搅拌速度及不同种类酶制剂等进行试验,确定最优工艺参数。

(2) 根据测定的豌豆粉水分,配置30%质量分数的豌豆粉料液,室温下加入酶制剂浸泡搅拌(转速300 r/min),料液微米化处理5 min,物料添加0.04%淀粉酶进行酶作用,经碘试检测酶作用效果;检测酶作用后蛋白进行干燥,并检测蛋白含量。

(3) 在最优工艺条件下,采用纤维酶促收率试验、纤维纯度试验,根据曲筛的原理试验提取豌豆纤维素;利用生物酶法、酸沉絮凝、冷冻法、分离沉淀等方法研究;单因素控制试验(pH 值、温度、用水量、搅拌速度) 等提取豌豆蛋白;通过影响淀粉收率及黏度因素试验研究,对比纤维洗涤用水采用淀粉洗涤水的效果等试验,提取豌豆淀粉。

1.5 检测方法

蛋白检测采用凯氏定氮法。

1.6 工艺流程

工艺流程见图1。

图1 工艺流程

2 结果与分析

2.1 豌豆营养构成

以豌豆为原料,首先研究物料的性质,进行理化性质分析,其检测项目如下:水分、蛋白、脂肪、淀粉、粗纤维。

豌豆营养成分含量见表1。

表1 豌豆营养成分含量/ %

总体来看,豌豆是一种以淀粉、蛋白为主的植物。营养非常丰富,富含有纤维;蛋白质和碳水化合物等物质,其营养全面且均衡。蛋白质的平均含量为24.84%,高于绿豆、豇豆;豌豆中淀粉的平均含量为48.3%,豌豆淀粉对于玉米、马铃薯、小麦淀粉而言,是一种较便宜的淀粉来源。

基于豌豆营养价值的测定数据,系统研究了豌豆淀粉、豌豆纤维和豌豆蛋白的联产工艺。

2.1.1 豌豆浸泡时间对豌豆液化后蛋白质和脂肪含量的影响

准确称取豌豆116 g(细度60 目),料液质量分数30%,置于不同的烧杯中。豌豆浸泡水采用常温(16 ℃),分别浸泡1 h 和2 h,通过上述试验方案优化试验。

浸泡时间与蛋白质和脂肪含量的关系见图2。

图2 浸泡时间与蛋白质和脂肪含量的关系

浸泡的时间决定产品的品质。时间过短,豌豆未能吸水达到饱和膨胀,未被完全软化,导致磨浆时磨碎得不够彻底,淀粉颗粒仍被包裹着,蛋白质和淀粉难于分离,使得最终的产品纯度降低;浸泡时间过长,豌豆原料容易变质,豆体变黏,蛋白质和淀粉不易分离,豌豆体积膨胀过大,空间利用率降低,工作效率和经济效益不合理。

由图2 可知,豌豆浸泡1 h 得到的豌豆蛋白质含量比浸泡2 h 得到的豌豆蛋白质含量高,因此可采取的浸泡时间为1h。

2.1.2 豌豆粉细度对豌豆蛋白质及脂肪的影响

不同的豌豆粉细度对豌豆蛋白质、豌豆淀粉、豌豆纤维的溶出效果不同,根据上述试验方案进行豌豆粉细度优化试验。试验采用的豌豆粉细度分别是60,80,100 目。

豌豆粉细度与蛋白质和脂肪含量的关系见图3。

由图3 可知,豌豆粉细度对豌豆蛋白质和豌豆淀粉的分离有一定的影响,综合得到豌豆蛋白质的含量考虑,豌豆粉细度为80 目。

图3 豌豆粉细度与蛋白质和脂肪含量的关系

2.1.3 不同质量分数对豌豆蛋白质的影响

不同质量分数,豌豆蛋白质的得率和豌豆蛋白质含量不同,按照上述试验优化后的参数及方案进行试验。

质量分数对豌豆蛋白质关系见图4。

图4 质量分数对豌豆蛋白关系

由图4 可知,质量分数对豌豆蛋白质含量有一定的影响,质量分数由30%降到18%过程中,蛋白质含量呈上升趋势,但当质量分数为15%时,蛋白质出现下降趋势,由此可见,采取的最优质量分数为18%。

2.1.4 浸提pH 值对豌豆蛋白的影响

取80 目豌豆粉,质量分数为18%的豌豆液,搅拌时间1 h ,对pH 值分别为7.0,8.0,9.0,10.0 进行单因素试验。

浸提pH 值对豌豆蛋白质关系见表2。

表2 浸提pH 值对豌豆蛋白关系

由表2 可知,当pH 值小于9.0 时,随着pH 值的增加,蛋白质含量明显上升;但当pH 值大于9.0时,蛋白质含量有所下降,由于pH 值会干扰蛋白构象及改变蛋白表面电荷的分布和类型,所以过酸或过碱都会影响蛋白质含量。结合试验数据,选择最佳浸提pH 值9.0。

2.1.5 不同酶制剂对豌豆蛋白质的影响

豌豆浸泡过程中添加酶制剂,酶制剂可使豌豆淀粉、豌豆纤维、豌豆蛋白更快速有效的分离。试验进行2 种酶制剂对比试验,分别是淀粉酶1 和淀粉酶2;根据上述最优工艺参数进行对比试验。

酶制剂对豌豆蛋白质关系见表3。

表3 酶制剂对豌豆蛋白关系

由图4 可知,酶制剂对豌豆蛋白质含量影响较大,没有添加酶制剂的空白试验相同工艺下,豌豆蛋白质含量仅70.24%,添加酶制剂的豌豆蛋白质含量均比空白试验高,但淀粉酶2 组豌豆蛋白质含量高于淀粉酶1 组。因此,选择使用淀粉酶2。

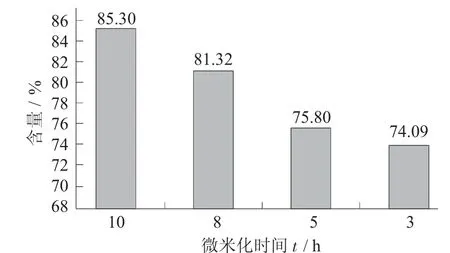

2.1.6 微米化处理时间对豌豆蛋白质的影响

根据上述优化工艺,采用80 目豌豆粉,配置质量分数18%,浸泡时间为1 h,其他工艺不变的基础上进行豌豆蛋白质提取试验,单因素优化微米化处理时间对豌豆蛋白质的影响。

微米化时间对豌豆蛋白质关系见图5。

图5 微米化时间对豌豆蛋白质关系

由图5 可知,微米化处理时间对豌豆蛋白质的含量有很大的影响,时间长,淀粉和蛋白质等结构发生变化,被破坏;时间短,淀粉和蛋白质不能得到充分的分离。综合数据可以看出微米化处理时间10 min最佳。

采用淀粉酶作用方式进行提取豌豆蛋白质,以豌豆蛋白质含量为指标,在单因素试验的基础上得出最佳分离条件为浸提时间1 h,浸提pH 值9.0,质量分数18%,微米化处理时间10 min,豌豆粉细度80 目,在此条件下,得到的豌豆蛋白含量为85.30%。

2.2 纤维、淀粉、蛋白分离技术开发

经过2.1 的优化数据,可以确定豌豆蛋白质提取工艺参数,在最优工艺参数下进行豌豆纤维、豌豆蛋白质、豌豆淀粉的分离提取。

2.2.1 连续提取蛋白

试验方案:进行称取豌豆,116 g 豌豆粉,加入清水,在55 ℃下浸泡1 h,使用微米化处理10 min收集所得浆液备用。浸提完毕后分别用100,140,200 目筛对浆状物过滤,以分离粗纤维素,并以转速5 000 r/min 将过滤后的浆状物离心4 min,以获得上清液(蛋白液) 和淀粉浆。粗纤维分2 次用清水进行洗涤,洗涤后得到的纤维40.0 ℃温度下热风干燥,洗涤水和离心后的淀粉浆进行混合洗涤干燥。

离心后的蛋白液调节pH 值,加入淀粉酶进行作用,反应液调pH 值进行酸沉,经过酸沉之后,分别得到豆清水和沉淀物,取沉淀物进行水洗,得到豌豆蛋白质。

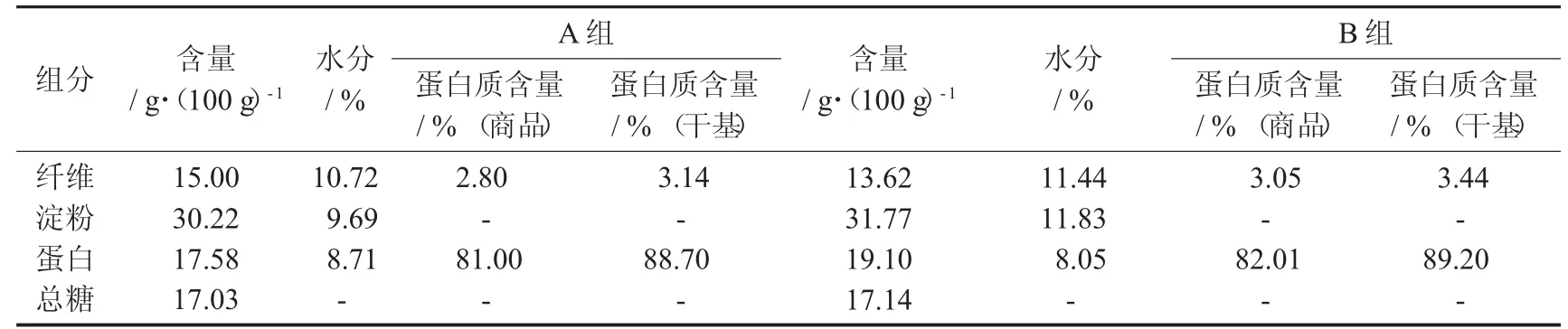

豌豆中各组分及含量见表4。

表4 豌豆中各组分及含量

经过连续4 批提取蛋白质,可以看出蛋白质含量达到86%~87%(干基),蛋白含量及提取量比较成型。

2.2.2 在蛋白质含量及提取量比较成型的基础上,进行豌豆纤维分离的工艺优化

按照2.2.1 中试验方案进行,B 组为对照试验,B 组利用淀粉洗涤水洗涤纤维。

不同洗涤水对豌豆纤维的影响见表5。

由表5 可知,纤维收率偏高,淀粉收率偏低,洗涤淀粉水可以回收利用。

表5 不同洗涤水对豌豆纤维的影响

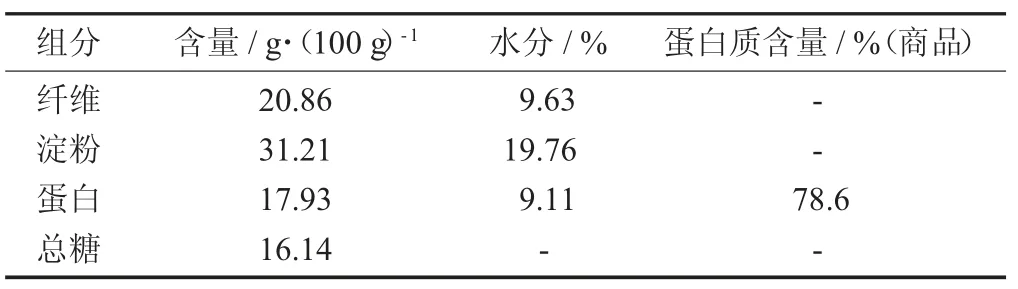

2.2.3 纤维素酶对纤维提取的影响

结合2.2.1 和2.2.2 的优化工艺,进行纤维素酶对纤维素提取的影响试验,考虑同时对分离得到的蛋白质进行2 次离心,提高蛋白含量。

试验方案:试验方案参照2.2.1 中工艺流程进行,区别,在洗涤纤维时加入纤维素酶制剂搅拌作用;其他工艺相同。

纤维素酶对纤维素提取的影响见表6。

表6 纤维素酶对纤维素提取的影响

将数据进行对比可知,纤维素酶对豌豆纤维的提取作用不明显,且由于纤维素酶的作用,使得淀粉的得率下降。因此,在该项目未来的开展过程中,不考虑添加纤维素酶。

2.2.4 联产提取豌豆淀粉和豌豆蛋白

豌豆蛋白质在生产过程中,通常使用碱溶酸沉的方法,但豌豆中的白蛋白是一种非酸沉蛋白,在提取过程中不宜提出,随着豌豆豆清水流失,导致传统的豌豆蛋白粉中蛋白质成分不够全面。采用试验工艺进行豌豆淀粉和蛋白联产,得到数据如下:

不同碱溶酸沉法提取豌豆淀粉和豌豆蛋白质的影响见表7。

由表7 可知,当在碱性条件下浸泡时,豌豆蛋白质的干基含量可以达到91.14%,但若碱液浓度过高会使得淀粉发生糊化,造成豌豆粉和水的糊状物过于黏滞,甚至导致蛋白质与淀粉分子之间发生相互作用,从而不利于其淀粉与蛋白质的有效分离,同时,在高碱液浓度下,蛋白质易于发生美拉德反应和胱赖反应,影响蛋白质的营养价值和应用价值,因此确定料液需要碱性条件下浸泡。

表7 不同碱溶酸沉法提取豌豆淀粉和豌豆蛋白质的影响

与此同时,可以得出结论,在豌豆粉浸泡质量分数为18%,经过2 次加水洗涤纤维,得到的豌豆纤维达到标准,得到的豌豆蛋白含量可达到91.14%,蛋白质得率达到89.03%,淀粉得率达到94.33%。

通过试验也可得知用碱溶酸沉法从豌豆中同时提取豌豆淀粉和蛋白质,使其达到联产目的方法是可行的,而且具有分离时间短、操作方便、工艺简单、成本低、对蛋白质功能特性影响小等优点。

2.2.5 淀粉洗涤水循环利用

在豌豆分离豌豆淀粉时,回收的淀粉洗涤水中还含有一定量的淀粉,可以回收利用淀粉洗涤水,利用淀粉洗涤水浸泡豌豆粉,由于淀粉洗涤水中含有一定量的豌豆营养物质,故将料液浸泡质量分数降低至15%。

通过对市场的调查可知,目前市场上的豌豆蛋白标准,蛋白质含量78%左右,根据中粮工艺制备的豌豆蛋白质含量可达到88%以上,为适应市场需求,中粮可适当降低蛋白质含量,采用二次离心后直接喷雾,从而对比蛋白质含量变化。

试验方案:采用最优工艺进行试验,进行2 组对比试验,A 组为最优工艺,B 组使用淀粉洗涤水配置豌豆料液,其他工艺与A 组相同。

不同碱溶酸沉法提取豌豆淀粉和豌豆蛋白质的影响见表8。

由表8 可知,淀粉洗涤水可以反复利用,淀粉洗涤水的回填对豌豆蛋白质含量不但没有负面影响,还可以提高豌豆蛋白质含量及豌豆淀粉得率,豌豆淀粉得率可达到98.8%。

表8 不同碱溶酸沉法提取豌豆淀粉和豌豆蛋白质的影响

3 结论

采用碱溶酸沉加工技术对豌豆淀粉和蛋白质进行综合分离提取,并进行单因素试验,可得技术的最佳工艺参数为豌豆粉细度80 目,质量分数18%,浸提时间1 h,微米化时间10 min,在此条件下,分离豌豆纤维、豌豆蛋白、豌豆淀粉。豌豆淀粉得率为98.8%,豌豆蛋白质含量为91.02%,豌豆蛋白质得率为90.9%。