基于HALCON的风机叶轮尺寸检测系统设计

2023-03-17舒慧张融彭泽洲

舒慧 张融 彭泽洲

摘 要:风机广泛应用于工业生产生活中,风机叶轮作为风机工作的重要组件,其生产质量是风机正常使用的重要基础。生产过程中企业会对生产出来的风机叶轮进行检测,其中就包括对其尺寸的检测。本文针对风机叶轮的尺寸检测进行了研究和分析,设计了一种基于机器视觉技术检测风机叶轮尺寸的方法,实现了对风机叶轮尺寸检测过程高效化、高精化、智能化的改变,为风机叶轮生产制造企业提供了现代化检测的思路和值得参考的应对策略。

关键词:机器视觉 HALCON 风机叶轮 图像处理 WinForm窗体设计

Abstract:Fan is widely used in industrial production and life. Fan impeller is an important component of fan work, and its production quality is an important basis for the normal use of fans. During the production process, the company will test the produced fan impeller, including its size. This paper studies and analyzes the size detection of fan impellers, and designs a method for detecting the size of fan impellers based on machine vision technology, which realizes the efficient, high-precision and intelligent changes of the fan impeller size detection process, and provides modern testing ideas and countermeasures worthy of reference for fan impeller manufacturing enterprises.

Key words:machine vision, HALCON, fan impeller, image processing, WinForm form design

1 引言

机器视觉技术的使用领域涉及到了工业、医学、军工、航空、安全等重要领域。机器视觉技术是利用CCD相机将探测到的目标物体转换成图像信号,然后把图像信号传输至专门的处理系统中,根据像素位置、明度和色彩等信息,通过数字化技术将图像信号传输至处理系统并获取其目标特征,实现检测功能,利用机器视觉技术实现对被测物的尺寸测量是机器视觉重要的应用方向。测量尺寸是风机叶轮生产的重要环节,针对传统手工测量风机叶轮尺寸效率低、精度差等现象提出设计,发现并解决问题,设计合理的测量方法是本文研究的目的所在。

本文通过机器视觉技术对风机叶轮的图像信息进行处理,从而得到其尺寸数据,将测得的尺寸数据与风机叶轮工程图上标注的尺寸数据进行对比,设计并完善利用机器视觉技术测量风机叶轮尺寸的程序,实现风机叶轮尺寸高效、精确的测量,这对工厂加快生产效率、降低人工成本、提高产品质量都有著积极影响和现实意义。

2 风机叶轮尺寸测量系统总体设计

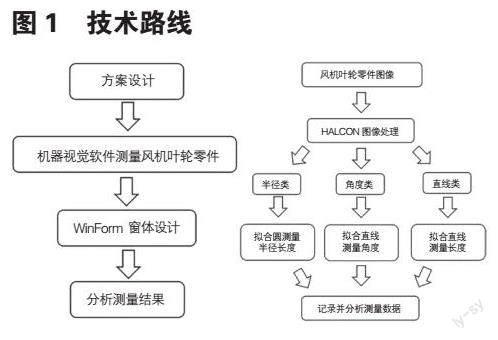

2.1 技术路线

本文研究的是基于机器视觉对风机叶轮零件进行尺寸测量,利用机器视觉软件HALCON得到被测风机叶轮零件的尺寸数据,并对其测量结果进行分析。具体技术路线如下:

2.2 设计要求

基于机器视觉技术测量风机叶轮零件尺寸的性能指标和测量要求如下:

(1)单次检测时间在0.2s以内;

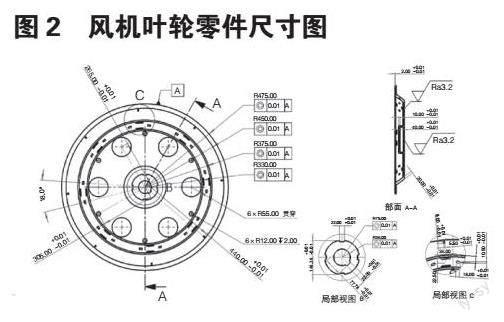

(2)尺寸测量指标为风机叶轮零件的各段直线、半径和角度尺寸,如图2所示。

3 风机叶轮图像处理

本文以风机叶轮零件为研究对象,利用机器视觉技术对风机叶轮零件的尺寸进行测量,首先对输入图像施行预处理操作,即图像灰度化、阈值分割、孔洞填充、区域边缘、膨胀等操作得到目标区域,其次利用Canny滤波器的亚像素边缘对区域边缘进行提取,最后用轮廓拟合和几何运算的算子测量其尺寸。

3.1 图像预处理

在获取风机叶轮零件图像时,因企业生产作业环境存在各种各样的差异,采集的图像或多或少会受到光源、镜头、噪声等诸多因素的干扰和影响,为了获取图像的有用信息,过滤掉其中的无用信息,一般通过预处理的方法对图像操作以达到此目的,包括:

灰度化:decompose3( MultiChannelImage : Image1, Image2, Image3 : : );

trans_from_rgb( ImageRed, ImageGreen, ImageBlue : ImageResult1, ImageResult2, ImageResult3 : ColorSpace : );

中值滤波:median_image(Image:ImageMedian:MaskType,Radius,Margin : );

阈值分割:threshold( Image : Region : MinGray, MaxGray : );

3.2 特征提取

对采集到的风机叶轮图像预处理之后,通常需要对其进行特征提取,此操作既是图像处理的必要步骤,也是提高测量精度的有效方法,因为特征提取的成功与否关系着最终尺寸测量的精确程度。特征提取方法包括:

连通域:connection(Region:connectedRegions: : );

膨胀:dilation_circle( Region:RegionDilation : Radius );

缩小图像定义域:reduce_domain( Image, Region : ImageReduce : : );

亚像素边缘提取:edges_sub_pix( Image : Edges : ‘canny, Alpha, Low, High : )

3.3 曲线拟合以及角度测量

对风机叶轮零件图像预处理和特征提取之后,为了提高测量精度,完成测量目标,需要对曲线进行圆拟合以及直线拟合,曲线拟合的完美与否直接影响着测量结果是否准确。风机叶轮零件的局部特征需要测量角度来检验其合格与否,而角度测量则会涉及直线拟合的相关算法。本文针对特征提取后得到的图像边缘轮廓,对圆拟合、直线拟合以及角度测量的相关算法展开了研究。

拟合:fit_line_contour_xld(Contours : : Algorithm, MaxNumPoints, ClippingEndPoints, Iterations, ClippingFactor : RowBegin, ColBegin, RowEnd, ColEnd, Nr, Nc, Dist )

角度測量:angle_ll( : :RowA1,ColumnA1, RowA2, ColumnA2, RowB1, ColumnB1, RowB2, ColumnB2 : Angle )

4 VS2019的WinForm窗体设计

4.1 WinForm窗体设计

本文的主要任务是利用机器视觉技术完成对风机叶轮零件尺寸的测量,为了让测量过程更加直观,在Visual Studio 2019上用C#编程语言,将Windows窗体应用与HALCON算法相结合,实现对数据库的调用以及零件选择、尺寸测量、数据分析以及重置等4个主要功能,窗体中反映被测物图像处理后的图像、数据分析表、测量进度以及测量时间等信息。

4.2 MCGS界面调试

首先单击“零件”按钮,选择并确定被测物的图像;其次单击“开始测量”按钮,窗体中的图像窗口自动显示并完成HALCON软件中的图像处理过程,同时窗体上方的“测量进度”会以进度条的形式反映实际测量进度,“测量时间”后面则会输出实际测量时间;然后单击“数据分析”按钮,数据表则会根据测量得到的测量值与给定的实际值分析计算其绝对误差和相对误差,如图6所示;最后单击“重置”按钮,前面所有的操作全部清空,窗体返回至初始状态。

5 试验验证

5.1 试验过程

利用选好的风机叶轮零件和相机获取被测物图像,将被测物图像输入到HALCON软件中,依照设计方案运用实验法逐步完成测量。本试验将分为半径类、直线类和角度类测量,根据各类测量所具备的属性,有针对性地运用算子。无论是半径类、直线类还是角度类,其方法都是先边缘提取再用算子测量。前期地边缘提取即先灰度化操作获取灰度图像,再中值滤波操作消除灰度图上的噪点,然后阈值分割、连通域、膨胀和减小图像定义域操作进一步确定待测区域,最后亚像素边缘提取操作获取待测区域轮廓。测量前要拟合圆或直线,拟合圆后用生成一个圆的算子可求该圆的半径值,拟合直线后用求点到点地直线距离的算子可求该线段的长度值,同时,拟合直线后用计算两直线夹角的算子可求其夹角的角度值。记录试验测得的测量值并将其与实际值进行对比分析,得出二者之间的关系。

5.2 试验结果

绝对误差计算公式:

相对误差计算公式:

由表1及图7可以看出,本文所设计的风机叶轮尺寸测量系统能够准确地测量出风机叶轮零件各部分尺寸,所涉及的尺寸数据的精度在预计范围之内,相对误差皆在4.16%内波动。

6 结语

机器视觉检测技术依靠其高精度和高速度的优势,正在渐渐替代存在主观性和效率低等问题的人工检测。本文主要以机器视觉技术对风机叶轮零件尺寸进行测量,通过硬件设备的配合来采集便于处理的图像,然后在主流机器视觉软件HALCON中处理并分析图像,利用切实可行的算法高效、准确地获取其尺寸数据,最后根据所得数据判断系统的准确度。在这种快速有效的质量检验的约束下,风机叶轮的生产工艺和性能会不断创新和提高,具有一定的现实意义。由于机器视觉检测技术大大提高了检测效率,可以对检测数据进行统计和分析,可以预见,工业4.0时代的产品检测将越来越趋近于机器视觉技术。

基金项目:湖北省教育厅科学研究计划指导性项目(B2020271);教育部产协合作协同育人项目(202002071028);校级科学研究项目(2021KY01)。

参考文献:

[1]付兴领. 基于Halcon机器视觉的齿轮参数测量系统[J]. 电子世界,2020(2):3.

[2]高茂源,王好臣,丛志文,等.基于HALCON的机械零件尺寸快速精密测量[J]. 机电工程技术,2020,49(3):5.

[3]龚渠,张伟,李丽.基于Halcon的拨叉脚端面尺寸测量[J].工具技术,2020,54(09):86-89.

[4]葛志静.基于视觉成像的可变直径孔型参数高精度测量方法[J] .宝钢技术,2021(03):74-77.

[5]耿立明,杨威,王迪. HALCON图像处理在机器视觉中的应用[J]. 电子测试, 2019(1):2.

[6]洪瑞. 基于机器视觉的圆形工件二维尺寸测量方法研究[D].马鞍山:安徽工业大学,2017.

[7]侯恩光.基于机器视觉的直齿轮几何尺寸测量方法[J] .机电技术,2020(06):27-30+43.